一种短链硝基烷烃的制备方法

1.本发明属于化学工程技术领域,主要涉及一种以短链烷烃和no2为原料,在微型反应釜中安全硝化获得特定选择性硝基烷烃的方法。

背景技术:

2.脂肪族硝基烷烃在国防、农药、颜料、医药等领域均有广泛的应用。(1)硝基甲烷基液体炸药的主要成分是硝基烷烃,其传爆直径大,通常用作油气藏开采;三羟甲基硝基甲烷经过硝化反应得到三硝酸甲酯硝基甲烷,这是一种烈性炸药,其爆炸效果与四硝基季戊四醇相当;在一定的引爆条件下,硝基烷烃能像固体炸药那样形成强爆轰,作为火箭推进剂其爆轰速度快,压力高,比冲量大;(2)硝基烷烃可作乙烯基树脂、各种纤维素、各种树脂、聚氯乙烯和纤维素醚等溶剂,它比其它溶剂沸点高,挥发度低,毒性小。它对各类烷烃的溶解能力差,故可用于萃取汽油中的萘,精炼润滑油以及从烷烃中分离芳烃;(3)硝基烷烃与甲醛、溴反应合成溴硝醇,具有较高的杀菌活性、较低的使用浓度度以及较宽的ph使用范围,对人体皮肤无刺激、无致敏反应,常用作广谱杀菌剂;(4)以硝基烷烃为原料合成褪黑激素;以liaih4等为还原剂,硝基烷烃与噻吩甲醛反应可以合成盐酸噻氯匹定,用于治疗心脑血管疾病,此外硝基烷烃还可用于成重要的药物中间体如酪胺、色胺、昆虫性信息索和农药氯化苦等。

3.短链烷烃硝化起初以硝酸直接氧化法制备,1960年美国工业溶剂公司开发该法(专利号:gb 833619),以制备多种低碳硝基烷烃,全过程分硝化、产物回收、原料丙烷与硝酸回收、硝基烷烃分离和精制等四个工序。硝化反应在绝热反应器内完成,温度350~400℃,压力1.0~1.2mpa,停留时间为1.0~1.2s,以丙烷为原料时,产物大致含硝基甲烷25%,硝基乙烷15%,1-硝基丙烷20%,2-硝基丙烷40%。该方法温度较高,因高温导致了烷烃c-c键的断裂。

4.2009年美国dow化学公司开发高压硝化法(专利号:wo 2009129099),在高压下稀硝酸与丙烷反应进行,以制取2-硝基丙烷为目的。反应在高压进行,以丙烷和25.5%的稀硝酸为原料,压力9.5mpa,反应温度255℃,停留时间120s,摩尔比1.4:1时,丙烷和硝酸的转化率分别为44.5%和96.2%,2-硝基丙烷的选择性为84.4%。该工艺提高了单一硝基烷烃的选择性,简化了分离提纯的步骤,使得硝基烷烃的商业价值得到更好发挥。同时,降低了反应温度和高浓度硝酸对反应管道的腐蚀,但由于该工艺在高压条件下进行,对设备要求较高。

5.法国gp公司开发氧化氮硝化法(专利号:fr 1390523),以低碳烷烃和氧化氮为主要原料,引入富氧或空气作氧化剂,反应温度280~340℃,压力1~1mpa,停留时间10s。当c3h8:no2:空气=61:14.5:24.5时,产物含硝基甲烷15%,硝基乙烷5%,1-硝基丙烷20%,2-硝基丙烷60%。该工艺取消了硝酸回收系统,缩短了硝化反应工艺流程,但是由于需要引入空气,反应系统随时有可能处于爆炸极限边缘,安全性较差,低碳烷烃和氧化氮的转化率和选择性都低于硝酸硝化工艺。

6.此外还开发出醇、醛和酸作为底物催化硝化制备硝基烷烃,us 431842提出一种采用催化剂,碳烷醇(如甲醇)制取硝基烷烃的方法,催化剂采用ii金属氧化物,泵将甲醇和硝酸抽入蒸发器,混合后气体送入固定床催化反应器中,应器加热至270℃,入稀释剂氮,保持系统压力0.5mpa,预热温度180℃,氮耗量4000ml/min,然后以0.076mol/min速度将硝酸和甲醇混合气送入反应器。物料甲醇:硝酸:氮为4:1:24。反应器出口冷凝产物分析表明.甲醇转化率17%,硝基甲烷选择性60%。us 4517394利用c3~c

10

羧酸与硝酸/no2存在下,均相气相硝化制备硝基烷烃。醋酸与no2的硝化反应条件:反应温度300℃,压力1mpa,醋酸与no2之比为0.73,氮气与no2之比5.2,醋酸转化率和硝基甲烷产率分别高达43.5%和44%。

7.上述对短链烷烃硝化的制备方法仍有许多缺陷,比如(1)硝化反应温度较高,有较高的能耗,此外还导致了烷烃c-c键的断裂,导致需要分离工序;(2)反应需要通入氧气等氧化剂且反应压力过高,对设备的要求较高安全较差;(3)通过利用其它底物,如醇、醛和酸作为底物,采用催化剂催化,不易分离产物且成本较大,不利于工业化应用。综上所述,短链烷烃的硝化制备方法还需要进一步的探究。

技术实现要素:

8.本发明的目的在于提供一种短链硝基烷烃的制备方法,以正己烷为原料,no2为硝化试剂,在微型反应釜中进行。通过控制温度、反应时间、正己烷和no2物质的量之比,调节烷烃的转化率及产率。

9.实现本发明目的的技术方案如下:

10.硝基己烷的制备方法,具体步骤如下:

11.在微型反应釜中先后加入正己烷和no2,控制反应温度为100~140℃,正己烷与no2的物质的量之比1:0.5~2.5,反应时间为0.5~8h反应得到短链硝基烷烃。

12.优选地,所述的反应时间为4h。

13.优选地,所述的反应温度为120℃。

14.优选地,正己烷与no2的物质的量之比为1:2。

15.本发明所述的硝基烷烃硝化的位置为1-位、2-位、3-位。

16.与现有的技术相比,本发明具有以下优点:

17.(1)反应物烷烃的转化率可以在一定范围内调节;

18.(2)反应温度和压力低,且对设备无要求;

19.(3)反应原料便宜易得,不需要通入氧化剂,符合经济性原则;

20.(4)反应不产生废酸废水,符合原子经济性原则和环境友好;

21.(5)可以同时得到多种硝化产物且操作简单。

附图说明

22.图1为产物1-硝基己烷、2-硝基己烷和3-硝基己烷的红外光谱图。

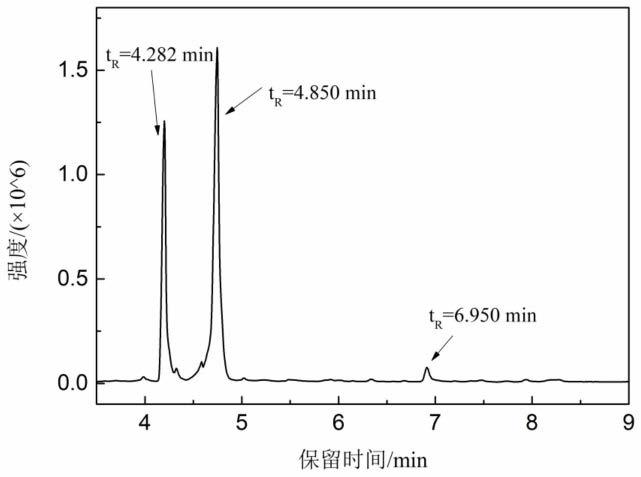

23.图2为产物1-硝基己烷、2-硝基己烷和3-硝基己烷的气相谱图。

24.图3为产物3-硝基己烷的质谱图。

25.图4为产物2-硝基己烷的质谱图。

26.图5为产物1-硝基己烷的质谱图。

具体实施方式

27.下面结合实施例对本发明作进一步说明。

28.实施例1

29.在50ml微型反应釜中,先后加入正己烷和no2,正己烷与no2的物质的量之比为1:1。设置反应温度为100℃,反应时间为4h。反应过后将反应釜冷却至室温,然后安全开釜取出反应液。反应液中加入5%碳酸氢钠水溶液猝灭反应,并将反应液碱洗至中性、随后用去离子水洗涤多次、最后用无水硫酸钠干燥除水。由于产物硝基己烷易挥发,对于产率的计算我们直接取部分简单处理后的反应液进行气相色谱和气质联用仪检测分析。测得在该反应条件下正己烷的转化率为29.6%,各产物的选择性:1-硝基己烷的选择性为1.2%、2-硝基己烷的选择性为58.0%、3-硝基己烷的选择性为40.9%。

30.实施例2

31.过程与所用反应器同实施例1,不同之处在于反应温度为120℃,测得在该反应条件下正己烷的转化率为64.3%,各产物的选择性:1-硝基己烷的选择性为1.4%、2-硝基己烷的选择性为57.6%、3-硝基己烷的选择性为41.0%。

32.实施例3

33.过程与所用反应器同实施例1,不同之处在于正己烷与no2的物质的量之比为为1:2,测得在该反应条件下正己烷的转化率为85.9%,各产物的选择性:1-硝基己烷的选择性为2.0%、2-硝基己烷的选择性为54.3%、3-硝基己烷的选择性为43.7%。

34.实施例4

35.过程与所用反应器同实施例1,不同之处在于反应时间为0.5h,测得在该反应条件下正己烷的转化率为65.7%,各产物的选择性:1-硝基己烷的选择性为1.2%、2-硝基己烷的选择性为58.2%、3-硝基己烷的选择性为40.6%。

36.实施例5

37.过程与所用反应器同实施例1,不同之处在于反应时间为8h,测得在该反应条件下正己烷的转化率为87.1%,各产物的选择性:1-硝基己烷的选择性为1.5%、2-硝基己烷的选择性为52.1%、3-硝基己烷的选择性为46.5%。

38.通过实施例1和实施例2,说明温度越高,正己烷的转化率越高,温度对各产物的选择性没有影响。

39.通过实施例1和实施例3,说明正己烷与no2的物质的量之比越高,正己烷的转化率越高,物质的量之比对各产物的选择性没有影响。

40.通过实施例1、实施例4和实施例5,说明反应时间越长,正己烷的转化率越高,当反应时间达到8h时转化率没有明显提高,反应时间对各产物的选择性没有影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1