一种帕布昔利布中间体的制备方法与流程

1.本发明涉及一种帕布昔利布中间体的制备方法,属于药物合成领域。

背景技术:

2.帕布昔利布(palbociclib)自2015年获得美国fda批准后,相继与2016年和2017年获得欧盟ema和日本pdma认可,帕布昔利布胶囊获批当年销售额为7.32亿美元,2016年销售额为21.35亿美元,2017年销售额为31.26亿美元,预计2020年销售额可达50亿美元以上标志着该药已经得到患者的认可,成为重磅炸弹级新药。帕布昔利布(palbociclib),化学名为2

‑

[(4

‑

哌啶基)苄基]

‑6‑

乙酰基

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮,由辉瑞公司研制开发,2015年2月在美国率先批准上市,是一种周期蛋白

‑

依赖激酶(cdk)4和6的抑制剂,主要通过调节细胞周期、抑制(cdk)4和6活性来阻止细胞有g1期到s期进而抑制dna的合成;临床主要用于治疗晚期乳腺癌患者。

[0003]

式(1)化合物6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮是合成帕布昔利布的关键中间体,英文名称为6

‑

bromo

‑2‑

chloro

‑8‑

cyclopentyl

‑5‑

methylpyrido[2,3

‑

d]py

‑

rimidin

‑

7(8h)

‑

one,cas号为1016636

‑

76

‑

2,结构式为:

[0004][0005]

文献报道的6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的合成过程中,b

·

p

·

柴卡尔等人在原研(辉瑞)专利cn105008357a中报道了首先以5

‑

溴

‑

2,4

‑

二氯嘧啶为起始原料,在缚酸剂三乙胺的作用下,以乙醇做溶剂,与环戊胺反应得到5

‑

溴

‑2‑

氯

‑

n

‑

环戊胺嘧啶

‑

4胺(式(3)化合物,式(3)化合物在n

‑

甲基吡咯烷酮中,以0.03当量的醋酸钯为催化剂,三乙胺为缚酸剂,与巴豆酸进行heck反应,再在乙酸酐的脱水作用下环合得到2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

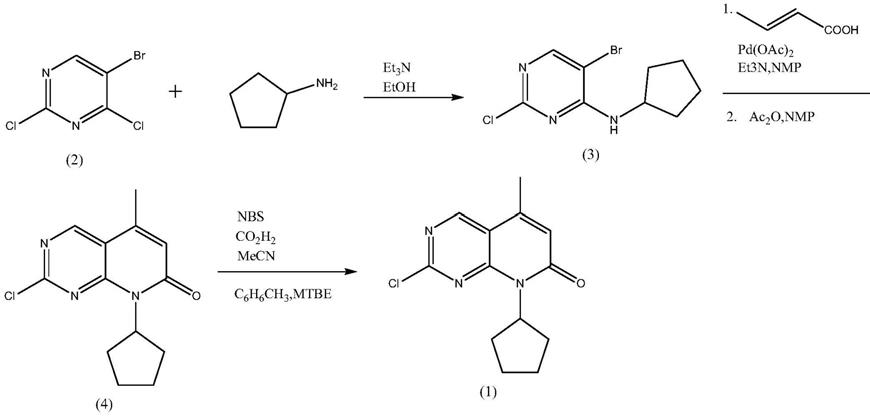

酮(式(4)化合物),式(4)化合物用nbs溴化,通过甲苯、mtbe混合溶剂精制得到式(1)化合物。反应式如下:

[0006][0007]

该合成工艺采用5

‑

溴

‑

2,4

‑

二氯嘧啶为起始原料,廉价易得,但制备式(3)化合物采用乙醇做溶剂,三乙胺做缚酸剂,经加水分离产品后所得的废水因含大量的三乙胺盐酸盐及乙醇,污水量大,成分复杂,不利于污水的处理,给产品的工业化带来一定的困难;制备式(4)化合物,采用0.03当量的醋酸钯,由于醋酸钯价格较高,且不利于回收利用,因此,占式(1)化合物成本比例偏高,约占总成本的60~70%,不利于终产物帕布昔利布的产品普及。

[0008]

wo2016030439a1报道了以二异丙基乙胺为缚酸剂,以双(氰基苯)二氯化钯为催化剂,以三(邻甲基苯基)磷为配体,由式(3)制备式(4)的heck反应路线,但钯催化剂的量仍达到0.02当量。

[0009]

随着中国政府和医药化工企业对环境保护意识的逐年增强,开发一种低成本、高收率、环境友好的6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的合成方法就成为一种重要的课题。

技术实现要素:

[0010]

本发明克服了上述现有技术的不足,提供一种帕布昔利布中间体的制备方法,利用2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮为原料,通过草酸和醋酸酐催化通过nbs溴化,降温析晶离心可以获得6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮,同时对制备过程中产生的废液进行充分再利用减少三废产生,提供了一条高质量、低成本、对环境友好、适合工业化生产的制备方法。

[0011]

一种帕布昔利布中间体的制备方法,包括如下步骤:

[0012]

1)将100

‑

110g的2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮添加到在1000

‑

1100ml的乙腈中,再加入少量草酸和醋酸酐;

[0013]

2)在步骤1)的反应体系加入nbs,nbs的添加量80

‑

90g,升温到50

‑

60℃,反应10

‑

12h;

[0014]

3)反应完成后,降温到0

‑

10℃,保温3

‑

4h,过滤获得反应母液和滤渣a;

[0015]

4)在步骤3)获得的滤渣a中加入乙腈进行洗涤,烘干后即可获得6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮。

[0016]

进一步的,上述制备方法中步骤1)所述的草酸的添加量和2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮添加量的质量比为1:0.01~1:0.05。

[0017]

进一步的,所述醋酸酐添加量为为反应物2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮质量比为0.2~0.5倍。

[0018]

进一步的,上述制备方法中步骤4)中所述的乙腈的使用量为90

‑

100ml。

[0019]

进一步的,上述制备方法中的步骤3)中所述的反应母液的处理方法,包括如下步骤:

[0020]

s1将反应母液常压蒸馏至近干,获得浓缩液体;

[0021]

s2在步骤s1获得的浓缩液体中加入无机碱,常温搅拌1.8

‑

2h,过滤,获得无色滤液和滤渣b;

[0022]

s3将s2获得的无色滤液常压蒸馏得即可获得乙腈。

[0023]

进一步的,上述步骤s2中所述的无机碱为氢氧化钠、氢氧化钾、氧化钙、碳酸钠、碳酸钾等无机碱中的一种,其添加量与步骤s1获得的浓缩溶液的质量比为(2

‑

6):100。

[0024]

进一步的,上述步骤s2中所述的滤渣b的的处理方法,包括如下步骤:在滤渣b中加入水溶解,用氨水调ph值至8,减压蒸馏除水,获得得粘稠状固体,所述粘稠状固体为丁二酰亚胺。

[0025]

进一步的,上述溶解滤渣b的水的使用量为180

‑

200ml。

[0026]

有益效果:

[0027]

(1)本专利通过加入醋酸酐,有效避免了对产物收率影响较高的如下的式(2)杂质的产生,提高6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮制备步骤的反应收率,收率97%左右。

[0028][0029]

(2)对反应废液进行蒸馏,馏出液经碱处理,二次蒸馏得到乙腈,该乙腈满足制备6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的标准,可以再利用进行6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的制备,实现了回收利用,减少了三废的排放。

[0030]

(3)将残渣进行处理,同时回收副产物丁二酰亚胺,进一步减少了固废的排放,使该步骤三废的排放大大降低,对环境更加友好。

具体实施方式

[0031]

为了使本技术领域人员更好地理解本申请中的技术方案,下面结合实施例对本发明作进一步说明,所描述的实施例仅是本申请一部分实施例,而不是全部,本发明不受下述实施例的限制。

[0032]

实施例1 6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的制备

[0033]

向2000毫升反应瓶中依次加入110克(0.42mol)2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮,1100毫升乙腈,2.7克草酸,55g醋酸酐及89.7克(0.50mol)nbs,升温至60℃反应12小时,反应毕,降温至0~10℃,保温4h,过滤,100ml乙腈洗涤,烘干得白色固体140克,收率98.1%,hplc纯度98.5%。

[0034]

将反应母液常压蒸馏至近干,的紫色液体1150ml,加入50g氢氧化钠固体,常温搅拌2h,过滤,得无色滤液,常压蒸馏得1105ml乙腈,该乙腈的gc检测99.9%,水分(卡氏法)0.2%。

[0035]

剩余物加200ml水溶解,用氨水调ph值至8,减压蒸馏除水,得粘稠状固体。高真空蒸馏(5mmhg),收集170~20℃馏分,得36g固体,收率72.1%,为丁二酰亚胺,纯度99.7%。

[0036]

实例2:6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的制备

[0037]

向2000毫升反应瓶中依次加入110克(0.42mol)2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮,1100毫升回收乙腈,2.7克草酸,55g醋酸酐及89.7克(0.50mol)nbs,升温至60℃反应12小时,反应毕,降温至0~10℃,保温4h,过滤,100ml乙腈洗涤,烘干得白色固体139克,收率97.2%,hplc纯度98.6%。

[0038]

将反应母液常压蒸馏至近干,的紫色液体1130ml,加入50g氢氧化钠固体,常温搅拌2h,过滤,得无色滤液,常压蒸馏得1110ml乙腈,gc检测99.9%,水分(卡氏法)0.3%。

[0039]

剩余物加200ml水溶解,用氨水调ph值至8,减压蒸馏除水,得粘稠状固体。高真空蒸馏(5mmhg),收集170~20℃馏分,得39g固体,收率78.2%,为丁二酰亚胺,纯度99.7%。

[0040]

实例3:6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的制备

[0041]

向2000升反应釜中依次加入870千克乙腈,110千克2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮,2.7千克草酸,55g醋酸酐及89.7千克nbs,升温至60℃反应12小时,反应毕,降温至0~10℃,保温4h,离心,80kg乙腈洗涤,,烘干得白色固体138.4千克,收率96.9%,hplc纯度98.4%。

[0042]

将反应母液转移至回收釜,常压蒸馏,共计得紫红色液体920kg,将45kg氢氧化钠加入回收乙腈中,常温搅拌4h,压滤,滤液压至二次蒸馏釜,滤渣经水洗涤,排入污水站。经二次常压蒸馏,得到885kg回收乙腈,纯度99.9%(gc),水分0.3%。

[0043]

向母液蒸馏残渣中,加入200kg纯化水,加入氨水调ph值至8,将料液转移至高真空蒸馏釜,常压蒸除水,再减压蒸馏(≤1000pa),收集170~200℃馏分,得42kg无色片状晶体,收率84.2%。

[0044]

实例4:6

‑

溴

‑2‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮的制备

[0045]

向2000升反应釜中依次加入870千克回收乙腈,110千克2

‑

氯

‑8‑

环戊基

‑5‑

甲基吡啶并[2,3

‑

d]嘧啶

‑

7(8h)

‑

酮,2.7千克草酸,55g醋酸酐及89.7千克nbs,升温至60℃反应12小时,反应毕,降温至0~10℃,保温4h,离心,80kg乙腈洗涤,,烘干得白色固体139.5千克,收率97.6%,hplc纯度98.5%。

[0046]

将反应母液转移至回收釜,常压蒸馏,共计得紫红色液体922kg,将45kg氢氧化钠加入回收乙腈中,常温搅拌4h,压滤,滤液压至二次蒸馏釜,滤渣经水洗涤,排入污水站。经二次常压蒸馏,得到883kg回收乙腈,纯度99.9%(gc),水分0.3%。

[0047]

向母液蒸馏残渣中,加入200kg纯化水,加入氨水调ph值至8,将料液转移至高真空蒸馏釜,常压蒸除水,再减压蒸馏(≤1000pa),收集170~200℃馏分,得43kg无色片状晶体,

收率86.2%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1