一种原位赋型保护膜、制备方法及其应用与流程

1.本发明属于建材加工技术领域,具体涉及一种原位赋型保护膜、制备方法及其应用。

背景技术:

2.随着浇筑技术的发展,浇筑材料的流动性和固化后强度均有所提高。在这种情况下,浇筑预制件具有更加良好的表面纹理,可以实现除具有功能外的各种创意,如造型混凝土。普通混凝土表面通过纹理和不规则线条的创意设计,创造出各种类似天然大理石、花岗岩、砖、瓦等铺设效果,便成为造型混凝土。浇筑预制件生产的关键技术是造型模板,其决定了浇筑预制件的形状、尺寸和外观。

3.目前的模板材料主要有硅胶材料和聚氨酯材料,但是硅胶材料的强度较低、耐撕裂性能差,在脱模过程中容易撕裂损坏。对于常规的聚氨酯材料,其耐撕裂性能良好,但由于浇筑材料如混凝土材料的碱性,导致聚氨酯模板受到混凝土的碱性腐蚀,发生碱解,导致材料强度下降。

4.而且,浇筑预制件在运输或铺设过程中,容易受到磕碰、划伤等外界损害,破坏其表面,影响其装饰效果。

技术实现要素:

5.为了对浇筑预制件进行保护、且便于其脱模,本发明提供了一种原位赋型保护膜、制备方法及其应用。具体地,本发明提供了一种原位赋型保护膜,具有较好的抗撕裂性;可形成于模板与预制件之间,便于脱模;脱模后,对预制件起到保护作用,使预制件在存放、运输及铺设过程中免于外界对其表面造成损害。

6.为达到上述目的,本发明第一方面公开了一种原位赋型保护膜,所述保护膜的基体是基于硬段聚合物单体和软段聚合物的接枝共聚物;

7.其中所述软段聚合物为玻璃化转变温度不高于50℃的非结晶聚合物;

8.所述硬段聚合物单体为该单体均聚后为结晶聚合物或均聚后其聚合物玻璃化转变温度高于70℃的聚合物单体。

9.进一步地,所述软段聚合物为基于橡胶基体的聚合物;所述硬段聚合物单体为基于苯乙烯的单体,选自:苯乙烯、乙烯基甲苯、α-甲基苯乙烯的一种或其组合物。

10.进一步地,基于接枝共聚物的总重量,其中硬段聚合物的比例小于40%;优选地,所述硬段聚合物的比例为5%~30%;更加优选地,所述硬段聚合物的比例为10%~15%。

11.为达到上述目的,本发明第二方面公开了一种原位赋型保护膜的制备方法,包括以下步骤:

12.(1)将软段聚合物溶解于溶剂中,获得聚合物溶液;

13.(2)向步骤(1)得到的聚合物溶液中加入硬段聚合物,搅拌均匀得到聚合物溶液a1;

14.(3)另取热引发剂溶解于溶剂中,得到溶液b1;

15.(4)另取去离子水,加入表面活性剂,得到溶液c;

16.将溶液c分成两份;在搅拌的作用下,将溶液a1与溶液b1分别加入溶液c中,得到乳化后的乳液a2和b2;

17.(5)在搅拌的作用下,将乳液a2与b2混合;将混合乳液喷涂于模板上形成均匀的液膜,加热液膜,得到原位赋型保护膜。

18.进一步地,所述步骤(5)具体包括:

19.在搅拌的作用下,将乳液a2与b2混合;将混合乳液喷涂于模板上形成均匀的液膜,进一步在模板的液膜上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到附在预制件模块表面的原位赋型保护膜。

20.在本发明中,预制件包括混凝土浇筑预制件、石膏浇筑预制件,特别地,所述预制件具有良好表面纹理的建筑或装饰用预制件。

21.本发明通过乳化后的含可聚合单体乳液均匀地喷涂于模板表面,在其上浇筑预制件材料并对其加热,一方面加热加速预制件的凝固(即蒸养),另一方面加热引发聚合物单体聚合,在模板表面形成交联的聚合物薄膜。由于模板材料表面光滑,而浇筑预制件材料表面较模板材料粗糙,聚合物薄膜在预制件一侧的接触面积更大,在脱模时,聚合物薄膜会跟随预制件一起从模具中剥离。

22.脱模后,本发明得到的聚合物薄膜对预制件起到保护的作用,可以使预制件在存放、运输及铺设过程中免于外界对其表面造成损害。在预制件铺设完毕后,将聚合物薄膜撕去。本发明聚合物薄膜是交联并原位增强的聚合物薄膜,其具有较好的抗撕裂性。

23.所述溶剂优选非极性溶剂,可选地包括:二甲苯、乙基苯。

24.进一步地,所述软段聚合物为玻璃化转变温度不高于50℃的非结晶聚合物。在优选的实施方式中,所述软段聚合物是玻璃化转变温度不高于40℃的非结晶聚合物。在更加优选的实施方式中,所述软段聚合物是玻璃化转变温度不高于室温(25℃)的非结晶聚合物。

25.进一步地,所述软段聚合物为基于橡胶基体的聚合物,所述橡胶包括顺丁橡胶、丁苯橡胶、丁基橡胶和天然橡胶。

26.进一步地,所述硬段聚合物单体为该单体均聚后为结晶聚合物或均聚后其聚合物玻璃化转变温度高于70℃的聚合物单体。

27.进一步地,所述硬段聚合物的相对于聚合物整体的总重量比小于40%。在优选的实施方式中,所述硬段聚合物的比例为5%~30%,更加优选地,所述硬段聚合物的比例为10%~15%。

28.进一步地,所述硬段聚合物为基于苯乙烯的聚合物。在优选的实施方式中,所述苯乙烯聚合物优选地为聚苯乙烯。

29.在本发明优选的实施方案中,软段聚合物与硬段聚合物是通过化学键连接的,特别是通过接枝连接。

30.在本发明的方法中,在橡胶溶液中加入苯乙烯单体。通过引发剂引发苯乙烯聚合并与橡胶中的双键交联。聚合后的聚苯乙烯形成晶体,为材料提供硬段。聚苯乙烯晶体分散于橡胶中,起到原位增强的作用。

31.本发明的技术方案中,为了提高橡胶膜的强度,可选地在橡胶溶液中加入疏水改性后的炭黑、白炭黑以及常规的橡胶补强剂。在不影响外观的情况下,白炭黑是优选的。

32.进一步地,所述表面活性剂为非离子表面活性剂,所述非离子表面活性剂的浊点为60-120℃。在优选的实施方式中,非离子表面活性剂的浊点为60-90℃。在更加优选的实施方式中,非离子表面活性剂的浊点为70-90℃。

33.在浇筑模块材料后通过加热到达非表面活性剂的浊点,实现破乳,使油水分离。油水分离后水相被浇注模块材料(如混凝土)吸收。油相中聚合物单体与引发剂混合并在模块材料的表面形成均匀的油相薄膜。

34.进一步地,所述热引发剂为过氧化物引发剂。优选的是过氧化物引发剂。

35.可选地,本发明的制备方法还包括加入填料、染色剂等组分。

36.本发明所述的原位赋型保护膜具有0.3~1mm的厚度。

37.为达到上述目的,本发明第三方面公开了一种第一方面所述的原位赋型保护膜或第二方面的制备方法制备得到的原位赋型保护膜在浇注预制件的应用。

38.与现有技术相比,本发明的制备方法简单,操作简便;通过乳化后的含可聚合单体乳液均匀地喷涂于模板表面,加热引发聚合物单体聚合,形成交联并原位增强的聚合物薄膜,具有较好的抗撕裂性。

39.本发明的原位赋型保护膜应用于浇注预制件时,通过乳化后的含可聚合单体乳液均匀地喷涂于模板表面,在其上浇筑预制件材料并对其加热,一方面加热加速预制件的凝固,另一方面加热引发聚合物单体聚合,在模板表面形成交联的聚合物薄膜。在预制件蒸养的过程中即生成聚合物薄膜,无需附加的步骤,方法简单、易行,成本较低。由于模板材料表面光滑,而浇筑预制件材料表面较模板材料粗糙,聚合物薄膜在预制件一侧的接触面积更大,在脱模时,聚合物薄膜会跟随预制件一起从模具中剥离。易脱模,且不会损坏模板和预制件。

40.本发明的聚合物薄膜对预制件起到保护作用,可以使预制件在存放、运输及铺设过程中免于外界对其表面造成损害。在预制件铺设完毕后,将聚合物薄膜撕去。本发明聚合物薄膜是交联并原位增强的聚合物薄膜,其具有较好的抗撕裂性。

具体实施方式

41.本发明提供了一种原位赋型保护膜、制备方法及其应用,在本发明中,若无特殊说明,所有的原料均为本领域技术人员熟知的市售商品即可。

42.本发明的原位赋型保护膜是一种聚合物薄膜,在本发明中,聚合物薄膜的厚度为0.3~1mm,对预制件进行保护。

43.实施例1

44.(1)称取20重量份的顺丁橡胶,溶解于50重量份的二甲苯中,获得聚合物溶液。

45.(2)向步骤(1)得到的聚合物溶液中加入5重量份的苯乙烯,搅拌均匀得到聚合物溶液a1。

46.(3)另取0.5重量份的bpo溶解于5重量份的二甲苯中,得到溶液b1。

47.(4)另取30重量份的peg3000,20重量份的op10溶解分散于50重量份的去离子水中,得到溶液c;

48.取80重量份溶液c,将溶液a1在搅拌的作用下缓慢分散于溶液c中,得到乳液a2;另取20重量份溶液c,将溶液b1在搅拌的作用下缓慢分散于溶液c中,得到乳液b2。

49.(5)在搅拌的作用下,将乳液a2与b2混合;将混合乳液喷涂于模板上形成均匀的液膜,进一步在模板的液膜上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到附在预制件模板表面的原位赋型保护膜。

50.实施例2

51.(1)称取30重量份的丁苯橡胶,溶解于50重量份的乙基苯中,获得聚合物溶液。

52.(2)向步骤(1)得到的聚合物溶液中加入5重量份苯乙烯,搅拌均匀得到聚合物溶液a1。

53.(3)另取0.5重量份的bpo溶解于5重量份的乙基苯中,得到溶液b1。

54.(4)另取30重量份的peg3000,20重量份的op10溶解分散于50重量份的去离子水中,得到溶液c;

55.取80重量份溶液c,将溶液a1在搅拌的作用下缓慢分散于溶液c中,得到乳液a2;另取20重量份溶液c,将溶液b1在搅拌的作用下缓慢分散于溶液c中,得到乳液b2;

56.(5)在搅拌的作用下,进一步将乳液a2与b2混合;将混合乳液喷涂于模板上形成均匀的液膜,进一步在模板的液膜上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到附在预制件模块表面的原位赋型保护膜。

57.实施例3

58.(1)称取35重量份的顺丁橡胶,溶解于50重量份的乙基苯中,获得聚合物溶液。

59.(2)向步骤(1)得到的聚合物溶液中加入5重量份的苯乙烯,搅拌均匀得到聚合物溶液a1;

60.(3)另取0.3重量份的bpo溶解于5重量份的乙基苯中,得到溶液b1。

61.(4)另取30重量份的peg3000,20重量份的op10溶解分散于50重量份的去离子水中;

62.取80重量份溶液c,将溶液a1在搅拌的作用下缓慢分散于溶液c中,得到乳液a2;取20重量份溶液c,将溶液b1在搅拌的作用下缓慢分散于溶液c中,得到乳液b2。

63.(5)在搅拌的作用下,进一步将乳液a2与b2混合;将混合乳液喷涂于模板上形成均匀的液膜,进一步在模板的液膜上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到附在预制件模板表面的原位赋型保护膜。

64.实施例4

65.(1)称取30重量份的丁基橡胶,溶解于50重量份的二甲苯中,获得聚合物溶液。

66.(2)向步骤(1)得到的聚合物溶液中加入5重量份的苯乙烯,搅拌均匀得到聚合物溶液a1。

67.(3)另取0.5重量份的bpo溶解于5重量份的乙基苯中,得到溶液b1。

68.(4)另取30重量份的peg3000,20重量份的op10溶解分散于50重量份的去离子水中,得到溶液c;

69.取80重量份溶液c,将溶液a1在搅拌的作用下缓慢分散于溶液c中,得到乳液a2;另取20重量份溶液c,将溶液b1在搅拌的作用下缓慢分散于溶液c中,得到乳液b2。

70.(5)在搅拌的作用下,进一步将乳液a2与b2混合;将混合乳液喷涂于模板上形成均

匀的液膜,进一步在模板的液膜上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到附在预制件模板表面的原位赋型保护膜。

71.实施例5

72.(1)称取35重量份的天然橡胶,溶解于50重量份的乙基苯中,获得聚合物溶液。

73.(2)向步骤(1)得到的聚合物溶液中加入5重量份的苯乙烯,搅拌均匀得到聚合物溶液a1。

74.(3)另取0.5重量份的bpo溶解于5重量份的乙基苯中,得到溶液b1。

75.(4)另取30重量份的peg3000,20重量份的op10溶解分散于50重量份的去离子水中,得到溶液c;

76.取80重量份溶液c,将溶液a1在搅拌的作用下缓慢分散于溶液c中,得到乳液a2;另取20重量份溶液c,将溶液b1在搅拌的作用下缓慢分散于溶液c中,得到乳液b2;

77.(5)在搅拌的作用下,进一步将乳液a2与b2混合;将混合乳液喷涂于模板上形成均匀的液膜,进一步在模板的液膜上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到附在预制件模板表面的原位赋型保护膜。

78.实施例6

79.基于实施例1的方法,其中步骤(1)中加入苯乙烯的量20重量份,其余组分与反应条件不变。

80.实施例7

81.基于实施例1的方法,其中步骤(3)中加入的表面活性剂替换为十二烷基苯磺酸钠,加入量为30重量份,其余组分条件不变。

82.对比例1

83.基于实施例1的方法,将步骤(1)中加入苯乙烯的步骤去除,其余组分与反应条件不变。

84.对比例2

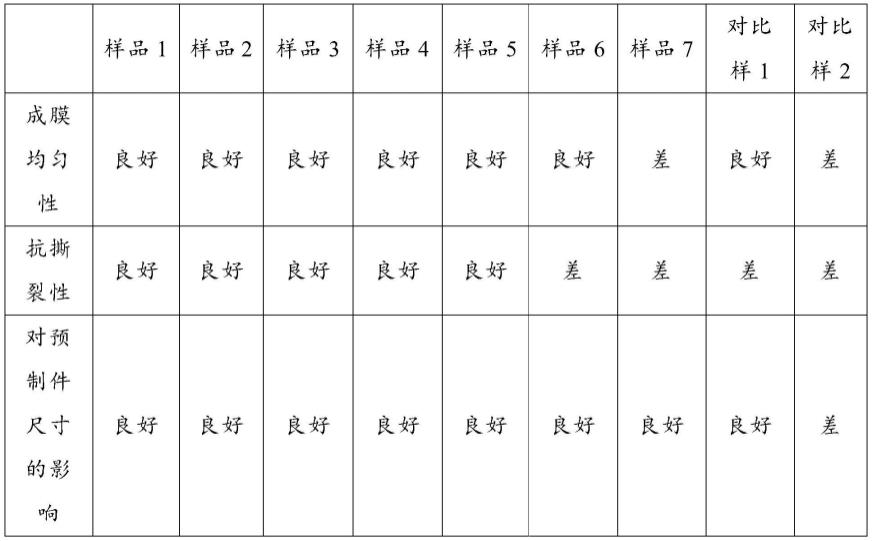

85.(1)称取30重量份的丁苯橡胶,溶解于50重量份的乙基苯中,获得聚合物溶液。

86.(2)向步骤(1)得到的聚合物溶液中加入5重量份的苯乙烯,搅拌均匀得到聚合物溶液a1。

87.(3)另取0.5重量份的bpo溶解于5重量份的乙基苯中,得到溶液b1。

88.(4)在搅拌的作用下,进一步将乳液a1与b1混合;将混合得到的聚合物溶液涂敷于模板上,进一步在模板上浇筑模块材料;将浇筑模块材料的模板加热,待模块材料固化后,脱模得到表面附有聚合物薄膜的预制件模块。

89.基于实施例1-7,对比例1-2得到的预制件,将其作为样品1-7,对比样1-2,进行成膜均匀性、抗撕裂性以及预制件尺寸的影响的评估。以能够在预制件表面形成完整的覆膜判定为成膜均匀性良好,以无法形成表面完整的覆膜判定为成膜均匀性差。以能够顺利取下覆膜为抗撕裂性良好,以不能顺利取下覆膜为抗撕裂性差;所述不能顺利取下覆膜是指在覆膜在外力作用下与预制件分离过程中造成覆膜的破损且依靠覆膜自身的拉伸强度不足以使覆膜从预制件上分离下来。对预制件的尺寸影响,以去除覆膜后的预制件随机取三个点进行尺寸测量,将该尺寸与母模相应位置的尺寸进行对比,尺寸误差小于1%判定为对预制件的尺寸影响较小,判定为良好,否则判定为差。本发明各实施例中所使用的模板均为

聚氨酯模板。

90.表1:实施例1-7,对比例1-2成膜性能影响对照表。

[0091][0092]

本发明中的具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1