一种耐低温聚酰亚胺泡沫材料及其制备方法、应用与流程

1.本发明属于聚酰亚胺泡沫材料技术领域,涉及一种耐低温聚酰亚胺泡沫材料及其制备方法、应用,尤其涉及一种航天设备用耐低温聚酰亚胺泡沫材料及其制备方法、应用。

背景技术:

2.聚酰亚胺泡沫材料是一种轻质多孔材料,具有轻质、优异的耐高低温、隔热、吸音降噪、阻燃、绝缘等性能。高性能的聚酰亚胺泡沫长期可耐250~300℃,短时可耐400~500℃,是有机聚合物中热稳定性最好的材料之一。由于外太空的宇宙射线非常强,且温度几乎达到绝对零度,因此对航行在星际空间的飞行器应用的材料有着严格的要求。聚酰亚胺泡沫不仅具有质轻、隔热、吸声、阻燃、低介电性,无毒,烟密度低等优点,同时还具备耐高低温(

‑

250~450℃)和耐辐照等特有性能,可满足特殊领域对高性能材料的需求。近年来,在航天飞行器低温燃料存储箱、火箭外壳或导弹夹层材料等高技术领域的强大牵引下,聚酰亚胺泡沫产品得以被重视。航天设备和飞行器,如航天飞机、空间站、火星太空探测器、登月太空舱等已广泛采用了液氢和液氧作为主要的燃料,低温贮箱成为重复使用运载器的核心部件之一。在飞行的过程中,低温贮箱需要能够承受各种燃料的重量、存储箱的温度以及高速飞行时气动发热所产生的高温。因此,液氢燃料飞行器要求使用更有效、更强韧的低温隔热材料,能在超声速飞行中保持良好的隔热性能,防止燃料沸腾,阻止空气在贮箱外壁上的液化作用,并能重复使用。聚酰亚胺材料耐高低温的性能刚好能满足这一苛刻要求,因而使得其在航天飞行器中被广泛使用。

3.但是将聚酰亚胺泡沫用于重复使用运载器的隔热部件,在经历每次飞行的恶劣环境下,泡沫在低温下容易发生脆裂、破损,损坏的聚酰亚胺泡沫需要及时进行更换,该过程耗费大量的人力、物力和财力。

4.因此,如何进一步提高聚酰亚胺泡沫耐低温性能,使得由聚酰亚胺泡沫制作的低温贮箱隔热层不易损坏,能够完成多次飞行任务,减少因泡沫性能不良引起的维修费用。对改善泡沫在航天领域的应用性能和延长使用期限具有重要意义,也是诸多研发型生产厂商以及一线研究人员广为关注的焦点之一。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种耐低温聚酰亚胺泡沫材料及其制备方法、应用,特别是一种航天设备用耐低温聚酰亚胺泡沫材料,本发明提供的耐低温聚酰亚胺泡沫材料,通过加入耐寒剂,制得的聚酰亚胺泡沫具有耐低温的特点,在低温下不易发生脆裂,且保持优异的隔热和耐辐照性能;而且工艺简单、易于控制,有利于实现工业化规模生产和应用。

6.本发明提供了一种耐低温聚酰亚胺泡沫材料,所述耐低温聚酰亚胺泡沫材料中含有耐寒剂材料颗粒;

7.所述耐低温聚酰亚胺泡沫材料具有多孔结构;

8.所述耐寒剂材料颗粒复合在所述聚酰亚胺泡沫中。

9.优选的,所述耐寒剂材料颗粒的粒径为20~90nm;

10.所述耐寒剂材料颗粒的质量含量为0.5%~10%;

11.所述耐寒剂材料包括纳米氧化物;

12.所述多孔结构的孔径为100~700μm;

13.所述耐寒剂材料颗粒填充在所述泡孔间隙中、位于泡孔中和依附在泡孔的孔壁上的一种或多种;

14.所述耐低温聚酰亚胺泡沫材料包括航天设备用耐低温聚酰亚胺泡沫材料。

15.优选的,所述耐低温聚酰亚胺泡沫材料的密度为9~12kg/m3;

16.所述耐寒剂材料包括偶联剂改性的纳米氧化物;

17.所述偶联剂包括含氨基的硅烷偶联剂;

18.所述偶联剂改性的纳米氧化物与聚酰亚胺的结合方式包括化学键键连;

19.所述偶联剂改性的纳米氧化物表面的氨基与聚酰亚胺结构中的羧基,通过偶联剂形成化学桥键键连;

20.所述纳米氧化物包括纳米氧化铝、纳米氧化硅、纳米氧化镍、纳米氧化铁和纳米氧化钛中的一种或多种。

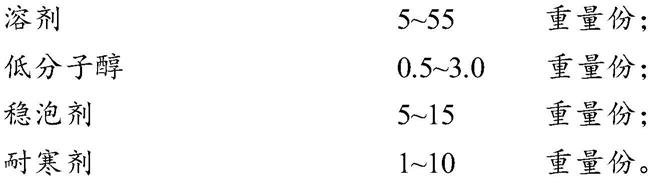

21.本发明提供了一种耐低温聚酰亚胺泡沫材料,按原料质量分数计,包括:

[0022][0023][0024]

优选的,所述芳香族二酐包括odpa、bpda、btda、pmda、bpada和dsda中的一种或多种;

[0025]

所述芳香族二胺包括4,4

’‑

二氨基二苯甲烷

‑

2,2

’‑

二磺酸、4,4

’‑

二氨基联苯、4,4

’‑

二氨基

‑

3,3

’‑

二甲基联苯、对苯二胺、4,4

’‑

二氨基二苯砜、2,2

‑

双[4

‑

(2,4

‑

二氨基苯氧基)苯基]丙烷和3,4

‑

二氨基二苯醚中的一种或多种;

[0026]

所述溶剂包括thf、dmf、dmac、dmso和nmp中的一种或多种;

[0027]

所述低分子醇包括ch3oh、c2h5oh和c3h7oh中的一种或多种;

[0028]

所述稳泡剂为850h、858h、6070h、l580、l560、ak8805、b8110、sz

‑

1175、sz

‑

1325e和sz

‑

1346e中的一种或多种。

[0029]

优选的,所述耐寒剂材料包括偶联剂改性的纳米氧化物;

[0030]

所述偶联剂包括含氨基的硅烷偶联剂;

[0031]

所述含氨基的硅烷偶联剂包括3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅、3

‑

氨丙基甲基二乙氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷和n

‑

氨乙基

‑3‑

氨丙基甲基二甲氧基硅烷中的一种或多种;

[0032]

所述纳米氧化物包括纳米氧化铝、纳米氧化硅、纳米氧化镍、纳米氧化铁和纳米氧化钛中的一种或多种。

[0033]

本发明提供了一种如上述技术方案任意一项所述的耐低温聚酰亚胺泡沫材料或上述技术方案任意一项所述耐低温聚酰亚胺泡沫材料的制备方法,包括以下步骤:

[0034]

1)将芳香族二酐和溶剂进行混合后,再加入低分子醇进行反应,得到溶液;

[0035]

2)将上述步骤得到的溶液和芳香族二胺进行再次反应,得到聚酰胺酸溶液后,加入稳泡剂和耐寒剂搅拌混合,再脱溶剂,得到粉末产物;

[0036]

3)将上述步骤得到的粉末产物经过发泡成型,再经过阶段升温,得到耐低温聚酰亚胺泡沫材料。

[0037]

优选的,所述反应的温度为50~70℃;所述反应的时间为3~7h;

[0038]

所述再次反应的温度为25~35℃;所述再次反应的时间为1~3h;

[0039]

所述搅拌混合的转速为300~800r/min;所述搅拌混合的时间为30~90min;

[0040]

所述脱溶剂的温度为70~110℃;

[0041]

所述脱溶剂的时间为2~4h;

[0042]

所述阶段升温的过程为:

[0043]

60~90℃保持0.5~1h,120~200℃保持1~2h,250~350℃保持2~4h。

[0044]

优选的,所述耐寒剂包括含氨基的硅烷偶联剂改性的纳米氧化物;

[0045]

所述含氨基的硅烷偶联剂改性的纳米氧化物的制备过程包括以下步骤:

[0046]

将含氨基的硅烷偶联剂和三乙醇胺混合搅拌后,再加入纳米氧化物进行高速搅拌反应,干燥后得到含氨基的硅烷偶联剂改性纳米氧化物;

[0047]

所述含氨基的硅烷偶联剂的质量为纳米氧化物质量的0.5%~10%;

[0048]

所述三乙醇胺的质量为纳米氧化物质量的5%~15%;

[0049]

所述混合搅拌的时间为10~30min;所述混合搅拌的温度为40~60℃;所述混合搅拌的搅拌速度为200~500r/min;

[0050]

所述高速搅拌反应的时间为1~3h;所述高速搅拌反应的温度为70~90℃;所述高速搅拌反应的搅拌速度为600~1200r/min;

[0051]

所述干燥的温度为100~120℃;所述干燥的时间为2~4h。

[0052]

本发明还提供了上述技术方案任意一项所述的耐低温聚酰亚胺泡沫材料、上述技术方案任意一项所述耐低温聚酰亚胺泡沫材料或上述技术方案任意一项所述的制备方法所制备的耐低温聚酰亚胺泡沫材料在航天领域的应用。

[0053]

本发明提供了一种耐低温聚酰亚胺泡沫材料,所述耐低温聚酰亚胺泡沫材料中含有耐寒剂材料颗粒;所述耐低温聚酰亚胺泡沫材料具有多孔结构;所述耐寒剂材料颗粒复合在所述聚酰亚胺泡沫中。与现有技术相比,本发明特别设计了一种耐低温聚酰亚胺泡沫材料,该耐低温聚酰亚胺泡沫材料中含有耐寒剂材料颗粒,而且耐寒剂材料颗粒以特定的形式复合在多孔的聚酰亚胺泡沫中。

[0054]

本发明组分中添加了耐寒剂,耐寒剂在与聚酰胺酸溶液混合后,插入分子链之间,增大了分子链之间的距离,削弱了分子链间的引力,进而增加了分子链的可移动性,减少了分子链间的缠绕程度,使聚酰亚胺泡沫在较低的温度下能够发生玻璃化转变。进一步的,本发明中的耐寒剂的主要成分采用含氨基的硅烷偶联剂改性纳米氧化物,通过硅烷偶联剂改

性纳米氧化物可有效保证纳米氧化物在聚酰亚胺泡沫体系中均匀分散,避免发生团聚,充分发挥耐寒剂作用。此外,耐寒剂分子结构中的氨基可以与聚合物分子结构中的羧基发生接枝反应,这种物理复合结合化学键合的方式,更好地将耐寒剂插入分子链中,避免在发泡过程中析出或在使用过程中迁移到产品表面。本发明在发泡体系中加入含氨基的硅烷偶联剂改性纳米氧化物作为耐寒剂,很大程度上解决了聚酰亚胺泡沫在低温下容易发生脆裂、破损的难题,同时保持优异的隔热和耐辐照性能。

[0055]

实验结果表明,本发明通过制备合适的耐寒剂,调整添加量,可以制备得到密度为13.1kg/m3,压缩强度为14.2kpa,低温脆化温度为

‑

215℃,

‑

100℃下导热系数0.020w/m

·

k,综合性能优异的航天专用聚酰亚胺泡沫材料。

具体实施方式

[0056]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

[0057]

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

[0058]

本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或航天设备用聚酰亚胺泡沫材料制备领域常规的纯度要求。

[0059]

本发明所有原料,其牌号和简称均属于本领域常规牌号和简称,每个牌号和简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号、简称以及相应的用途,能够从市售中购买得到或常规方法制备得到。

[0060]

本发明提供了一种耐低温聚酰亚胺泡沫材料,所述耐低温聚酰亚胺泡沫材料中含有耐寒剂材料颗粒;

[0061]

所述耐低温聚酰亚胺泡沫材料具有多孔结构;

[0062]

所述耐寒剂材料颗粒复合在所述聚酰亚胺泡沫中。

[0063]

在本发明中,所述耐低温聚酰亚胺泡沫材料具有多孔结构。

[0064]

本发明原则上对所述具有多孔结构的耐低温聚酰亚胺泡沫材料的具体孔径大小没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述多孔结构的孔径优选为100~700μm,更优选为200~600μm,更优选为300~500μm。

[0065]

本发明原则上对所述耐低温聚酰亚胺泡沫材料的开孔率没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐低温聚酰亚胺泡沫材料的开孔率优选为80%~99%,更优选为84%~95%,更优选为88%~91%。

[0066]

本发明原则上对所述耐低温聚酰亚胺泡沫材料的密度没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐低温聚酰亚胺泡沫材料的密度优选为9~12kg/m3,更优选为9.5~11.5kg/m3,更优选为10~11kg/m3。

[0067]

在本发明中,所述耐低温聚酰亚胺泡沫材料中含有耐寒剂材料颗粒。

[0068]

本发明原则上对所述耐寒剂材料颗粒的粒径没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐寒剂材料颗粒的粒径优选为20~90nm,更优选为30~80nm,更优选为40~70nm,更优选为50~60nm。

[0069]

本发明原则上对所述耐寒剂材料颗粒的质量含量没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐寒剂材料颗粒的质量含量优选为0.5%~10%,更优选为2.5%~8%,更优选为4.5%~6%。

[0070]

本发明原则上对所述耐寒剂材料的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐寒剂材料优选包括纳米氧化物。

[0071]

本发明原则上对所述纳米氧化物的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述纳米氧化物优选包括纳米氧化铝、纳米氧化硅、纳米氧化镍、纳米氧化铁和纳米氧化钛中的一种或多种,更优选为纳米氧化铝、纳米氧化硅、纳米氧化镍、纳米氧化铁或纳米氧化钛。

[0072]

在本发明中,所述耐寒剂材料颗粒复合在所述聚酰亚胺泡沫中。

[0073]

本发明原则上对所述耐寒剂与聚酰亚胺结合的具体复合方式没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述复合方式除物理嵌入式复合以外,优选还包括化学键连,具体可以为化学桥键键连。

[0074]

具体的,本发明所述耐寒剂优选包括偶联剂改性的纳米氧化物,具体可以为含氨基的硅烷偶联剂改性的纳米氧化物。即所述偶联剂优选包括含氨基的硅烷偶联剂。

[0075]

在本发明中,所述偶联剂改性的耐寒剂与聚酰亚胺的结合方式包括化学键键连。具体的,所述偶联剂改性的纳米氧化物表面的氨基与聚酰亚胺结构中的羧基,优选通过偶联剂形成化学桥键键连。

[0076]

本发明原则上对所述含氨基的硅烷偶联剂的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述含氨基的硅烷偶联剂优选包括3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅、3

‑

氨丙基甲基二乙氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷和n

‑

氨乙基

‑3‑

氨丙基甲基二甲氧基硅烷中的一种或多种,更优选为3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅、3

‑

氨丙基甲基二乙氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷或n

‑

氨乙基

‑3‑

氨丙基甲基二甲氧基硅烷。

[0077]

本发明原则上对所述耐寒剂材料颗粒的复合位置没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐寒剂材料颗粒优选填充在所述泡孔间隙中、位于泡孔中和依附在泡孔的孔壁上的一种或多种,更优选为填充在所

述泡孔间隙中、位于泡孔中和依附在泡孔的孔壁上。

[0078]

本发明原则上对所述耐低温聚酰亚胺泡沫的具体应用没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐低温聚酰亚胺泡沫材料优选包括航天设备用耐低温聚酰亚胺泡沫材料。具体可以包括航天飞机、空间站、火星太空探测器、登月太空舱等,更具体的可以包括上述设备中的低温贮箱。

[0079]

本发明提供了一种耐低温聚酰亚胺泡沫材料,按原料质量分数计,包括:

[0080][0081]

本发明上述耐低温聚酰亚胺泡沫材料中,所述结构上的选择、组成和参数,以及相应的优选原则,与前述耐低温聚酰亚胺泡沫材料中的结构上的选择、组成和参数,以及相应的优选原则,优选保持一致,在此不再一一赘述。在本发明中,重量份与质量百分含量仅是表述方式的不同,其本质含义是相同的,本领域技术人员能够基于基本常识清楚其正确含义,而且能够唯一确定。

[0082]

本发明所述芳香族二酐的加入量为10~45重量份,优选为15~40重量份,更优选为20~35重量份,更优选为25~30重量份。本发明原则上对所述芳香族二酐的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述芳香族二酐优选包括odpa、bpda、btda、pmda、bpada和dsda中的一种或多种,更优选为odpa、bpda、btda、pmda、bpada或dsda。

[0083]

本发明所述芳香族二胺的加入量为5~50重量份,优选为15~40重量份,更优选为25~30重量份。本发明原则上对所述芳香族二胺的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述芳香族二胺优选包括4,4

’‑

二氨基二苯甲烷

‑

2,2

’‑

二磺酸、4,4

’‑

二氨基联苯、4,4

’‑

二氨基

‑

3,3

’‑

二甲基联苯、对苯二胺、4,4

’‑

二氨基二苯砜、2,2

‑

双[4

‑

(2,4

‑

二氨基苯氧基)苯基]丙烷和3,4

‑

二氨基二苯醚中的一种或多种,更优选为4,4

’‑

二氨基二苯甲烷

‑

2,2

’‑

二磺酸、4,4

’‑

二氨基联苯、4,4

’‑

二氨基

‑

3,3

’‑

二甲基联苯、对苯二胺、4,4

’‑

二氨基二苯砜、2,2

‑

双[4

‑

(2,4

‑

二氨基苯氧基)苯基]丙烷或3,4

‑

二氨基二苯醚。

[0084]

本发明所述溶剂的加入量为5~55重量份,优选为15~45重量份,更优选为25~35重量份。本发明原则上对所述溶剂的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述溶剂优选包括thf、dmf、dmac、dmso和

nmp中的一种或多种,更优选为thf、dmf、dmac、dmso或nmp。

[0085]

本发明所述低分子醇的加入量为0.5~3.0重量份,优选为1~2.5重量份,更优选为1.5~2.0重量份。本发明原则上对所述低分子醇的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述低分子醇优选包括ch3oh、c2h5oh和c3h7oh中的一种或多种,更优选为ch3oh、c2h5oh或c3h7oh。

[0086]

本发明所述稳泡剂的加入量为5~15重量份,优选为7~13重量份,更优选为9~11重量份。本发明原则上对所述稳泡剂的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述稳泡剂优选包括850h、858h、6070h、l580、l560、ak8805、b8110、sz

‑

1175、sz

‑

1325e和sz

‑

1346e的一种或多种,更优选为850h、858h、6070h、l580、l560、ak8805、b8110、sz

‑

1175、sz

‑

1325e或sz

‑

1346e,具体可以为南通恒光大公司的850h、南通恒光大公司的858h、南通恒光大公司的6070h、美国道康宁公司的l580、美国道康宁公司的l560、德国瓦克公司的ak8805、德国瓦克公司的b8110、美国道康宁公司的sz

‑

1175、美国道康宁公司的sz

‑

1325e和美国道康宁公司的sz

‑

1346e。

[0087]

本发明所述耐寒剂的加入量为1~10重量份,优选为3~8重量份,更优选为5~7重量份。本发明所述耐寒剂材料更优选包括偶联剂改性的耐寒剂材料,更优选为含氨基的硅烷偶联剂改性的耐寒剂材料。

[0088]

本发明原则上对所述含氨基的硅烷偶联剂的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述含氨基的硅烷偶联剂优选包括3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅、3

‑

氨丙基甲基二乙氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷和n

‑

氨乙基

‑3‑

氨丙基甲基二甲氧基硅烷中的一种或多种,更优选为3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅、3

‑

氨丙基甲基二乙氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷、n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷或n

‑

氨乙基

‑3‑

氨丙基甲基二甲氧基硅烷。

[0089]

本发明原则上对所述耐寒剂材料的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述耐寒剂材料优选包括纳米氧化物。

[0090]

本发明原则上对所述纳米氧化物的具体选择没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述纳米氧化物优选包括纳米氧化铝、纳米氧化硅、纳米氧化镍、纳米氧化铁和纳米氧化钛中的一种或多种,更优选为纳米氧化铝、纳米氧化硅、纳米氧化镍、纳米氧化铁或纳米氧化钛。

[0091]

本发明提供的耐低温聚酰亚胺泡沫材料中含有耐寒剂,利用耐寒剂分子插入聚合物分子链间,能够增大分子链间距离,削弱分子链间引力,减少分子链间缠绕程度的特点,使聚酰亚胺泡沫在较低的温度下能够发生玻璃化转变。进一步的改进的,耐寒剂主要成分是含氨基的硅烷偶联剂改性纳米氧化物,通过硅烷偶联剂改性纳米氧化物可有效保证纳米

氧化物在聚酰亚胺泡沫体系中均匀分散,避免发生团聚,充分发挥耐寒剂作用。此外,耐寒剂分子结构中的氨基可以与聚合物分子结构中的羧基发生接枝反应,更好地将耐寒剂插入分子链中,避免在发泡过程中析出或在使用过程中迁移到产品表面。很大程度上解决了聚酰亚胺泡沫在低温下容易发生脆裂、破损的难题。使得由聚酰亚胺泡沫制作的低温贮箱隔热层耐辐射、不易损坏,能够完成多次飞行任务,减少因泡沫性能不良引起的维修费用,对改善聚酰亚胺泡沫在航天领域的应用性能和延长使用期限具有重要意义。

[0092]

本发明提供了一种如上述技术方案中任意一项所述的耐低温聚酰亚胺泡沫材料或上述技术方案中任意一项所述耐低温聚酰亚胺泡沫材料的制备方法,包括以下步骤:

[0093]

1)将芳香族二酐和溶剂进行混合后,再加入低分子醇进行反应,得到溶液;

[0094]

2)将上述步骤得到的溶液和芳香族二胺进行再次反应,得到聚酰胺酸溶液后,加入稳泡剂和耐寒剂搅拌混合,再脱溶剂,得到粉末产物;

[0095]

3)将上述步骤得到的粉末产物经过发泡成型,再经过阶段升温,得到耐低温聚酰亚胺泡沫材料。

[0096]

本发明上述耐低温聚酰亚胺泡沫材料中,所述原料的选择和比例及其优选范围,与前述耐低温聚酰亚胺泡沫材料中的原料的选择和比例及其优选范围优选保持一致,在此不再一一赘述。

[0097]

本发明首先将芳香族二酐和溶剂进行混合后,再加入低分子醇进行反应,得到溶液。

[0098]

本发明原则上对所述反应的温度没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述反应的温度优选为50~70℃,更优选为53~68℃,更优选为55~65℃。

[0099]

本发明原则上对所述反应的时间没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述反应的时间优选为3~7h,更优选为3.5~6.5h,更优选为4~6h,更优选为4.5~5.5h。

[0100]

本发明随后将上述步骤得到的溶液和芳香族二胺进行再次反应,得到聚酰胺酸溶液后,加入稳泡剂和耐寒剂搅拌混合,再脱溶剂,得到粉末产物。

[0101]

本发明原则上对所述再次反应的温度没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述再次反应的温度优选为25~35℃,更优选为27~33℃,更优选为29~31℃。

[0102]

本发明原则上对所述再次反应的时间没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述再次反应的时间优选为1~3h,更优选为1.2~2.8h,更优选为1.5~2.5h,更优选为1.8~2.3h。

[0103]

本发明原则上对所述搅拌混合的转速没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述搅拌混合的转速优选为300~800r/

min,更优选为400~700r/min,更优选为500~600r/min。

[0104]

本发明原则上对所述搅拌混合的时间没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述搅拌混合的时间优选为30~90min,更优选为40~80min,更优选为50~70min。

[0105]

本发明原则上对所述脱溶剂的具体方式没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述脱溶剂的方式优选包括真空干燥脱除溶剂。

[0106]

本发明原则上对所述脱溶剂的温度没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述脱溶剂的温度优选为70~110℃,更优选为75~105℃,更优选为80~100℃,更优选为85~95℃。

[0107]

本发明原则上对所述脱溶剂的时间没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述脱溶剂的时间优选为2~4h,更优选为2.2~3.8h,更优选为2.5~3.5h,更优选为2.8~3.3h。

[0108]

本发明最后将上述步骤得到的粉末产物经过发泡成型,再经过阶段升温,得到耐低温聚酰亚胺泡沫材料。

[0109]

本发明原则上对阶段升温的具体过程没有特别限制,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述阶段升温的过程优选为:

[0110]

60~90℃保持0.5~1h,120~200℃保持1~2h,250~350℃保持2~4h。

[0111]

即第一阶段的温度优选为60~90℃,更优选为65~85℃,更优选为70~80℃。第一阶段的时间优选为0.5~1h,更优选为0.6~0.9h,更优选为0.7~0.8h。

[0112]

即第二阶段的温度优选为120~200℃,更优选为130~190℃,更优选为140~180℃,更优选为150~170℃。第二阶段的时间优选为1~2h,更优选为1.2~1.8h,更优选为1.4~1.6h。

[0113]

即第三阶段的温度优选为250~350℃,更优选为270~330℃,更优选为290~310℃。第三阶段的时间优选为2~4h,更优选为2.4~3.6h,更优选为2.8~3.2h。

[0114]

在本发明汇总,所述耐寒剂优选包括含氨基的硅烷偶联剂改性的纳米氧化物。

[0115]

本发明原则上对所述含氨基的硅烷偶联剂改性纳米氧化物的具体制备过程没有特别限制,以本领域技术人员熟知的此类改性氧化物的制备方法制备即可,本领域技术人员可以根据实际生产情况、应用要求以及质量控制进行选择和调整,本发明为更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,所述含氨基的硅烷偶联剂改性纳米氧化物的制备方法,优选包括以下步骤:

[0116]

(1)将含氨基的硅烷偶联剂和三乙醇胺混合搅拌后,再加入纳米氧化物进行高速搅拌反应后,干燥后,得到含氨基的硅烷偶联剂改性纳米氧化物。

[0117]

在本发明中,所述混合搅拌的时间优选为10~30min,更优选为15~25min。

[0118]

在本发明中,所述混合搅拌的温度优选为40~60℃,更优选为45~55℃。

[0119]

在本发明中,所述混合搅拌的速度优选为200~500r/min,更优选为300~400r/min。

[0120]

在本发明中,所述含氨基的硅烷偶联剂质量优选为纳米氧化物质量的0.5%~10%,更优选为1%~8%,更优选为3%~6%。

[0121]

在本发明中,所述三乙醇胺质量优选为纳米氧化物质量的5%~15%,更优选为7%~13%,更优选为9%~11%。

[0122]

在本发明中,所述高速搅拌反应的时间优选为1~3h,更优选为1.5~2.5h。

[0123]

在本发明中,所述高速搅拌反应的温度优选为70~90℃,更优选为75~85℃。

[0124]

在本发明中,所述高速搅拌反应的速度优选为600~1200r/min,更优选为700~1100r/min,更优选为800~1000r/min。

[0125]

在本发明中,所述干燥的温度优选为100~120℃,更优选为105~115℃。

[0126]

在本发明中,所述干燥的时间优选为2~4h,更优选为2.5~3.5h。

[0127]

更具体的,上述制备方法可以为以下步骤:

[0128]

(1)将含氨基的硅烷偶联剂和三乙醇胺一起加入反应釜中混合搅拌,再将纳米氧化物加入上述混合搅拌后的溶液中,进行高速搅拌反应,得到反应产物;

[0129]

(2)将上述反应产物进行干燥,可制备得到含氨基的硅烷偶联剂改性纳米氧化物。

[0130]

本发明为完整和细化整个制备工艺,更好的提高聚酰亚胺泡沫材料的耐低温性能,保证泡沫材料原有的性能,上述耐低温聚酰亚胺泡沫材料的制备过程具体可以为以下步骤:

[0131]

(1`)将芳香族二酐加入溶剂中,再加入低分子醇回流反应,温度为50~70℃,时间为3~7h,得到透明溶液;

[0132]

(2`)将上述透明溶液冷却到室温,加入芳香族二胺再次反应得到聚酰胺酸溶液,温度为25~35℃,时间为1~3h。加入稳泡剂和耐寒剂搅拌混合,时间为30~90min,转速为300~800r/min。然后进行真空干燥脱除溶剂,温度为70~110℃,时间为2~4h,研磨成粉状产物;

[0133]

(3`)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为60~90℃保持0.5~1h,120~200℃保持1~2h,250~350℃保持2~4h,得到耐低温聚酰亚胺泡沫材料。

[0134]

本发明还提供了上述技术方案中任意一项所述的耐低温聚酰亚胺泡沫材料、上述技术方案中任意一项所述耐低温聚酰亚胺泡沫材料或上述技术方案中任意一项所述的制备方法所制备的耐低温聚酰亚胺泡沫材料在航天领域的应用。

[0135]

所述航天领域具体可以包括航天飞机、空间站、火星太空探测器、登月太空舱等,更具体的可以包括上述设备中的低温贮箱。

[0136]

本发明上述步骤提供了一种航天设备用耐低温聚酰亚胺泡沫材料及其制备方法、应用,该耐低温聚酰亚胺泡沫材料中含有耐寒剂材料颗粒,而且耐寒剂材料颗粒以特定的形式复合在多孔的聚酰亚胺泡沫中。

[0137]

本发明组分中添加了耐寒剂,耐寒剂在与聚酰胺酸溶液混合后,插入分子链之间,增大了分子链之间的距离,削弱了分子链间的引力,进而增加了分子链的可移动性,减少了

分子链间的缠绕程度,使聚酰亚胺泡沫在较低的温度下能够发生玻璃化转变。进一步的,本发明中的耐寒剂的主要成分采用含氨基的硅烷偶联剂改性纳米氧化物,通过硅烷偶联剂改性纳米氧化物可有效保证纳米氧化物在聚酰亚胺泡沫体系中均匀分散,避免发生团聚,充分发挥耐寒剂作用。此外,耐寒剂分子结构中的氨基可以与聚合物分子结构中的羧基发生接枝反应,这种物理复合结合化学键合的方式,更好地将耐寒剂插入分子链中,避免在发泡过程中析出或在使用过程中迁移到产品表面。本发明在发泡体系中加入含氨基的硅烷偶联剂改性纳米氧化物作为耐寒剂,很大程度上解决了聚酰亚胺泡沫在低温下容易发生脆裂、破损的难题,同时保持优异的隔热和耐辐照性能,使得由聚酰亚胺泡沫制作的低温贮箱隔热层耐辐射、不易损坏,能够完成多次飞行任务,减少因泡沫性能不良引起的维修费用,对改善聚酰亚胺泡沫在航天领域的应用性能和延长使用期限具有重要意义。

[0138]

实验结果表明,本发明通过制备合适的耐寒剂,调整添加量,可以制备得到密度为13.1kg/m3,压缩强度为14.2kpa,低温脆化温度为

‑

215℃,

‑

100℃下导热系数0.020w/m

·

k,综合性能优异的航天专用聚酰亚胺泡沫材料。

[0139]

为了进一步说明本发明,以下结合实施例对本发明提供的一种耐低温聚酰亚胺泡沫材料及其制备方法、应用进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

[0140]

实施例1

[0141]

一、制备含氨基的硅烷偶联剂改性纳米氧化物耐寒剂

[0142]

(1)将1.5%的3

‑

氨基丙基三甲氧基硅烷和7%的三乙醇胺一起加入反应釜中混合搅拌,时间为20min,温度为45℃,速度为350r/min,;

[0143]

(2)将纳米氧化硅加入上述混合搅拌后的溶液中,进行高速搅拌反应,时间为1.5h,温度为70℃,速度为800r/min;

[0144]

(3)将上述反应产物进行干燥,温度为105℃,时间为3h,可制备得到3

‑

氨基丙基三甲氧基硅烷改性纳米氧化硅耐寒剂。

[0145]

二、制备耐低温聚酰亚胺泡沫

[0146]

(1)将22份bpda加入31份thf中,再加入0.8份ch3oh回流反应,温度为55℃,时间为6h,得到透明溶液;

[0147]

(2)将上述透明溶液冷却到室温,加入25份4,4

’‑

二氨基

‑

3,3

’‑

二甲基联苯再次反应得到聚酰胺酸溶液,温度为25℃,时间为1.5h。加入5份ak8805和2份3

‑

氨基丙基三甲氧基硅烷改性纳米氧化硅耐寒剂搅拌混合,时间为60min,转速为400r/min。然后进行真空干燥脱除溶剂,温度为80℃,时间为3h,研磨成粉状产物;

[0148]

(3)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为70℃保持0.5h,180℃保持1.5h,300℃保持3h,得到耐低温聚酰亚胺泡沫材料。

[0149]

实施例2

[0150]

一、制备含氨基的硅烷偶联剂改性纳米氧化物耐寒剂

[0151]

(1)将1.5%的3

‑

氨基丙基三甲氧基硅烷和7%的三乙醇胺一起加入反应釜中混合搅拌,时间为20min,温度为45℃,速度为350r/min,;

[0152]

(2)将纳米氧化硅加入上述混合搅拌后的溶液中,进行高速搅拌反应,时间为1.5h,温度为70℃,速度为800r/min;

[0153]

(3)将上述反应产物进行干燥,温度为105℃,时间为3h,可制备得到3

‑

氨基丙基三甲氧基硅烷改性纳米氧化硅耐寒剂。

[0154]

二、制备耐低温聚酰亚胺泡沫

[0155]

(1)将25份pmda加入35份dmac中,再加入1份ch3oh回流反应,温度为60℃,时间为5h,得到透明溶液;

[0156]

(2)将上述透明溶液冷却到室温,加入28份3,4

‑

二氨基二苯醚再次反应得到聚酰胺酸溶液,温度为30℃,时间为1h。加入6份sz

‑

1346e和4份3

‑

氨基丙基三甲氧基硅烷改性纳米氧化硅耐寒剂搅拌混合,时间为50min,转速为500r/min。然后进行真空干燥脱除溶剂,温度为90℃,时间为2.5h,研磨成粉状产物;

[0157]

(3)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为70℃保持1h,200℃保持2h,320℃保持3h,得到耐低温聚酰亚胺泡沫材料。

[0158]

实施例3

[0159]

一、制备含氨基的硅烷偶联剂改性纳米氧化物耐寒剂

[0160]

(1)将1.5%的3

‑

氨基丙基三甲氧基硅烷和7%的三乙醇胺一起加入反应釜中混合搅拌,时间为20min,温度为45℃,速度为350r/min,;

[0161]

(2)将纳米氧化硅加入上述混合搅拌后的溶液中,进行高速搅拌反应,时间为1.5h,温度为70℃,速度为800r/min;

[0162]

(3)将上述反应产物进行干燥,温度为105℃,时间为3h,可制备得到3

‑

氨基丙基三甲氧基硅烷改性纳米氧化硅耐寒剂。

[0163]

二、制备耐低温聚酰亚胺泡沫

[0164]

(1)将18份dsda加入25份nmp中,再加入2份c2h5oh回流反应,温度为50℃,时间为5.5h,得到透明溶液;

[0165]

(2)将上述透明溶液冷却到室温,加入20份2,2

‑

双[4

‑

(2,4

‑

二氨基苯氧基)苯基]丙烷再次反应得到聚酰胺酸溶液,温度为25℃,时间为1.5h。加入6份b8110和6份3

‑

氨基丙基三甲氧基硅烷改性纳米氧化硅耐寒剂搅拌混合,时间为60min,转速为500r/min。然后进行真空干燥脱除溶剂,温度为85℃,时间为3h,研磨成粉状产物;

[0166]

(3)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为80℃保持1h,190℃保持2h,280℃保持3h,得到耐低温聚酰亚胺泡沫材料。

[0167]

实施例4

[0168]

一、制备含氨基的硅烷偶联剂改性纳米氧化物耐寒剂

[0169]

(1)将2%的n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷和8%的三乙醇胺一起加入反应釜中混合搅拌,时间为25min,温度为45℃,速度为350r/min,;

[0170]

(2)将纳米氧化镍加入上述混合搅拌后的溶液中,进行高速搅拌反应,时间为2h,温度为80℃,速度为700r/min;

[0171]

(3)将上述反应产物进行干燥,温度为105℃,时间为3h,可制备得到n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷改性纳米氧化镍耐寒剂。

[0172]

二、制备耐低温聚酰亚胺泡沫

[0173]

(1)将30份bpada加入40份dmf中,再加入1份ch3oh回流反应,温度为55℃,时间为7h,得到透明溶液;

[0174]

(2)将上述透明溶液冷却到室温,加入28份4,4

’‑

二氨基联苯再次反应得到聚酰胺酸溶液,温度为30℃,时间为1h。加入8份sz

‑

1175和2份n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷改性纳米氧化镍耐寒剂搅拌混合,时间为70min,转速为500r/min。然后进行真空干燥脱除溶剂,温度为90℃,时间为2.5h,研磨成粉状产物;

[0175]

(3)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为70℃保持0.5h,180℃保持1.5h,300℃保持3h,得到耐低温聚酰亚胺泡沫材料。

[0176]

实施例5

[0177]

一、制备含氨基的硅烷偶联剂改性纳米氧化物耐寒剂

[0178]

(1)将2%的n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷和8%的三乙醇胺一起加入反应釜中混合搅拌,时间为25min,温度为45℃,速度为350r/min,;

[0179]

(2)将纳米氧化镍加入上述混合搅拌后的溶液中,进行高速搅拌反应,时间为2h,温度为80℃,速度为700r/min;

[0180]

(3)将上述反应产物进行干燥,温度为105℃,时间为3h,可制备得到n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷改性纳米氧化镍耐寒剂。

[0181]

二、制备耐低温聚酰亚胺泡沫

[0182]

(1)将22份bpda加入33份thf中,再加入1.2份ch3oh回流反应,温度为55℃,时间为6h,得到透明溶液;

[0183]

(2)将上述透明溶液冷却到室温,加入25份4,4

’‑

二氨基

‑

3,3

’‑

二甲基联苯再次反应得到聚酰胺酸溶液,温度为25℃,时间为1.5h。加入5份l560和4份n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三乙氧基硅烷改性纳米氧化镍耐寒剂搅拌混合,时间为60min,转速为400r/min。然后进行真空干燥脱除溶剂,温度为80℃,时间为3h,研磨成粉状产物;

[0184]

(3)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为80℃保持1h,200℃保持1h,330℃保持3h,得到耐低温聚酰亚胺泡沫材料。

[0185]

对比例1

[0186]

(1)将22份bpda加入31份thf中,再加入0.8份ch3oh回流反应,温度为55℃,时间为6h,得到透明溶液;

[0187]

(2)将上述透明溶液冷却到室温,加入25份4,4

’‑

二氨基

‑

3,3

’‑

二甲基联苯再次反应得到聚酰胺酸溶液,温度为25℃,时间为1.5h。加入5份ak8805搅拌混合,时间为60min,转速为400r/min。然后进行真空干燥脱除溶剂,温度为80℃,时间为3h,研磨成粉状产物;

[0188]

(3)将粉状产物放入模具中进行发泡成型,再经过阶段升温,升温程序为70℃保持0.5h,180℃保持1.5h,300℃保持3h,得到耐低温聚酰亚胺泡沫材料。

[0189]

在本发明中,实施例1~5为采用本发明配方和工艺制备得到的聚酰亚胺泡沫材料,对比例1为未添加耐寒剂制备得到的聚酰亚胺泡沫材料。

[0190]

泡沫密度测试标准为gb/t 6343

‑

2009、压缩强度测试标准为gb/t 8813

‑

2008、低温脆化温度测试标准为gb/t 5470

‑

2008、导热系数测试标准为gb/t 10295

‑

2008、耐辐照性能测试标准为jjf1018

‑

1990。

[0191]

对本发明实施例和对比例制备的聚酰亚胺泡沫材料进行性能测试。

[0192]

参见表1,表1为本发明实施例和对比例制备的聚酰亚胺泡沫材料的性能测试数据。

[0193]

表1

[0194][0195]

由表1可以看出,实施例1~3选用不同质量份的单氨基硅烷偶联剂改性纳米氧化物耐寒剂,实施例4和5选用不同质量份的双氨基硅烷偶联剂改性纳米氧化物耐寒剂,实施例1~5相比于对比例1,泡沫低温脆化温度明显降低,且压缩强度略有提高,

‑

100℃下导热系数变化不大,辐照后尺寸和外观无明显变化。实施例4相比于实施例1,泡沫低温脆化温度进一步降低,说明双氨基比单氨基硅烷偶联剂改性纳米氧化物耐寒剂,更容易接枝到聚合物分子链中,改善泡沫低温脆化性能更明显。

[0196]

本发明通过制备合适的耐寒剂,调整添加量,可以制备得到密度为13.1kg/m3,压缩强度为14.2kpa,低温脆化温度为

‑

215℃,

‑

100℃下导热系数0.020w/m

·

k,综合性能优异的航天专用聚酰亚胺泡沫材料。

[0197]

以上对本发明提供的一种航天设备用耐低温聚酰亚胺泡沫材料及其制备方法、应用进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1