2-甲基四氢呋喃蒸汽渗透回收装置的制作方法

2

‑

甲基四氢呋喃蒸汽渗透回收装置

技术领域

1.本发明属于有机溶剂脱水回用领域,具体涉及一种连续精馏蒸汽渗透回收2

‑

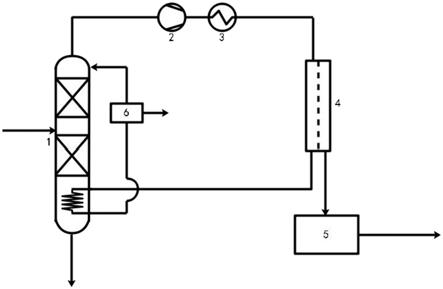

甲基四氢呋喃的装置。

背景技术:

2.由2

‑

甲基呋喃催化加氢工艺制备的2

‑

甲基四氢呋喃,含有一定量的水、2

‑

甲基呋喃、四氢呋喃、异丙醇、高沸点杂质等,需要进行脱水才能进一步精制回收。工业上无法通过常规精馏将水分除去。但利用水在其中的溶解度只有4.4wt%的特点,可以采用间歇精馏+静置分层的方式进行处理。由于2

‑

甲基四氢呋喃与水的分层较慢,使得除水效率低下,只能采用批次/间歇精馏的方式,在间歇精馏塔顶部的蒸汽经冷凝后,在静置分层罐内静置,水分逐渐从体系中分开。批次处理效率低下,无法实现连续生产。同时消耗大量的蒸汽,能耗高。得到的2

‑

甲基四氢呋喃产品含水较高,无法实现深度脱水,影响产品的回用品质。

技术实现要素:

3.本发明的目的即在于提供一套适用于2

‑

甲基四氢呋喃蒸汽渗透回收的低能耗整体装置,并基于此公开一种连续精馏蒸汽渗透回收2

‑

甲基四氢呋喃的方法。

4.为实现此目的,本发明首先提供一套2

‑

甲基四氢呋喃蒸汽渗透回收装置,包括精馏单元、膜分离单元和渗透物处理单元;其中,所述的精馏单元设有原料入口、塔顶气料出口和塔釜物料入口;所述的膜分离单元设有物料入口、渗透物出口和渗余物出口;所述的膜分离单元的渗余物出口连接精馏单元的塔釜物料入口;所述的膜分离单元的渗透物出口连接渗透物处理单元。

5.另一方面,本发明提供利用上述装置的一种连续精馏蒸汽渗透回收2

‑

甲基四氢呋喃的方法,包括:2

‑

甲基四氢呋喃粗品原料以1800~2200kg/h的质量流率温度30~50℃进入精馏单元,从精馏单元采出蒸汽经加压升温后进入膜分离单元进行脱水,脱水后的渗透物进入渗透物处理单元,渗余物与精馏单元的物料换热,换热后的物料经过回流分配后采出为产品2

‑

甲基四氢呋喃。

6.使用上述本发明的基于分子筛膜分离技术的装置及方法进行2

‑

甲基四氢呋喃的连续精馏蒸汽渗透回收。不仅用蒸汽渗透膜装置代替了传统工艺的分水器,提高了脱水效率和产能,实现了热量有效集成,大大节省了蒸汽消耗,相比传统工艺,本发明的节能效益达40~60%。另一方面,本发明采用连续精馏方式,使得2

‑

甲基四氢呋喃粗品中的重组分杂质得到分离除去,实现了装置长期稳定运行。

附图说明

7.图1是本发明2

‑

甲基四氢呋喃蒸汽渗透回收装置图,其中:

8.1、分离塔;2、压力调节设备;3、热交换设备;4、膜分离组件;5、渗透物处理组件;6、分配器。

具体实施方式

9.以下结合技术方案和附图详细叙述本发明的具体实施方式。

10.本发明所述的2

‑

甲基四氢呋喃蒸汽渗透回收装置,包括精馏单元、膜分离单元和渗透物处理单元。待处理的2

‑

甲基四氢呋喃粗品原料进入精馏单元,从精馏单元的塔顶蒸汽出口采出的蒸汽经加压升温后进入膜分离单元,并在此进行膜分离脱水过程。水分子透过分子筛膜形成渗透物,由渗透物处理单元排出体系。分子尺寸较大的2

‑

甲基四氢呋喃则被分子筛膜截留,形成超低水含量的2

‑

甲基四氢呋喃产品。并且在系统设计中,使渗余物与精馏单元的物料进行热交换,以回收利用渗余物热源实现对物料加热。

11.具体实施方式中,所述的2

‑

甲基四氢呋喃蒸汽渗透回收装置包括精馏单元、膜分离单元和渗透物处理单元;所述的精馏单元包括分离塔1和分配器6;所述的精馏单元和膜分离单元之间还设有压力调节设备2和热交换设备3;所述的膜分离单元由单个或多个膜分离组件4构成,膜分离组件4中装填a型分子筛膜;所述的渗透物处理单元包括渗透物处理组件5;其中,所述的分离塔1设有原料入口、塔顶气料出口、塔顶物料入口、塔釜气料入口和塔釜物料出口;所述的膜分离组件4设有物料入口、渗余物出口和渗透物出口;所述的膜分离组件4的渗余物出口连接分离塔1的塔釜气料入口;所述的膜分离组件4的渗透物出口连接渗透物处理组件5;所述的分离塔1 的塔釜物料出口连接分配器6;所述的分配器6还连接分离塔1的塔顶物料入口。

12.上述本发明所述的2

‑

甲基四氢呋喃蒸汽渗透回收装置中:

13.所述的分离塔1用于实现2

‑

甲基四氢呋喃原料粗品的初步分离,塔顶采出为2

‑

甲基四氢呋喃水混合蒸汽,塔底采出为残液。分离塔1可以选择但不限于板式塔、填料塔。

14.所述的压力调节设备2用于调整来自分离塔1的塔顶蒸汽压力。压力调节设备2 可以选择但不限于有机蒸汽压缩设备、机械蒸汽再压缩设备、蒸汽喷射式热泵设备。

15.所述的热交换设备3用于调整来自分离塔1的塔顶蒸汽温度。热交换设备3可以选择但不限于固定管板式列管换热器、浮头式列管换热器、u型管列管换热器、螺旋板式换热器、螺旋管缠绕换热器、板式换热器。

16.所述的膜分离组件4的目的在于实现2

‑

甲基四氢呋喃和水的高效快速分离。为实现该目的,所述的蒸汽渗透膜装置4优选无机分子筛膜分离装置。所述膜装置包括n (n是正整数)个分子筛膜组件以串联或并联形式连接,以实现不同要求的脱水分离要求,同时具体到膜组件本身结构,并不限于是单管程结构或恒温型式、折流板型式等具体型式,且单个膜组件面积可控于3平方米到300平方米。每套装置中设置的膜组件个数n根据分离目的确定。另一方面,从组件结构上,分子筛膜组件型式可具体举例但不限于板式、管式、中空纤维式或螺旋板式分子筛膜组件,优选管式分子筛膜组件。适用的分子筛类型包括lta,sod,fau,mor,fer,mfi,phi,bea, cha,eri,及其混晶分子筛膜,优选a型分子筛膜。

17.所述的渗透物处理组件5用于接收来自膜分离组件4的渗透物,并对其进一步处理使其直接排出。渗透物处理组件5可以选择但不限于真空机组、带蒸汽冷凝回收的真空机组。

18.所述的分配器6用于输送换热后的成品2

‑

甲基四氢呋喃至分离塔1的回流口。分配器6可以选择但不限于带流量显示与控制的流量分配器。

19.在上述装置的结构中,对于本领域技术人员可以通过本领域现有技术确定的零部

件未予以描述,这些零部件可举例但不限于:用于连接各个设备的管道、存储和/或供给含水2

‑

甲基四氢呋喃粗品的原料储罐、用于接收/处理无水2

‑

甲基四氢呋喃的产品储罐以及渗透物料储罐等。并且,结合上文描述,本领域技术人员可以在现有技术的指导下,根据设计需要及要求确定最为合适的设备选择及选型,毋庸赘述。

20.本发明另一方面提供一种连续精馏蒸汽渗透回收2

‑

甲基四氢呋喃的方法,该方法利用上述本发明的装置进行2

‑

甲基四氢呋喃脱水精制,包括如下步骤:

21.(1)含水1~30wt%的2

‑

甲基四氢呋喃原料以1800~2200kg/h的质量流率温度 30~50℃进入分离塔1,分离塔1塔顶压力为

‑

0.5~0.3mpa,塔顶温度为50~90℃,塔底温度为100~120℃;从分离塔1塔顶采出气料,塔釜采出残液;

22.(2)从分离塔1塔顶采出的气料经过压力调节设备2和热交换设备3,加压至0.1~0.6mpa,升温至90~150℃;进入膜分离组件4进行脱水分离,渗透侧操作压力为绝压0~30kpa;脱水后的渗透物进入渗透物处理组件5;为充分利用高品位蒸汽的热能,将成品蒸汽与填料塔1塔釜液进行换热连接,提供分离塔1汽化所需的塔釜热量,同时不足的部分热量由一次蒸汽输入提供,脱水后的渗余物输送至分离塔1,与分离塔1 的塔釜物料进行热交换;

23.(3)与分离塔1热交换后的成品,进入分配器6,部分回流至分离塔1继续参与反应,部分作为2

‑

甲基四氢呋喃产品采出,回流比为0.3~3。

24.下面以实施例对本发明的内容及效果做进一步说明,但不应理解为对本发明内容任意形式的限定。本实施例中,所述的方法使用如附体1所示的2

‑

甲基四氢呋喃蒸汽渗透回收装置,装置中各个设备的选用如下所述:

25.所述的分离塔1选用填料塔。

26.所述的压力调节设备2选用机械蒸汽再压缩设备。

27.所述的热交换设备3选用固定管板式列管换热器。

28.所述的膜分离组件4选用管式分子筛膜组件;分子筛膜选用a型分子筛膜。

29.所述的渗透物处理组件5选用带蒸汽冷凝回收的真空机组。

30.所述的分配器6选用带流量显示与控制的流量分配器。

31.使用上述设备进行2

‑

甲基四氢呋喃蒸汽渗透回收的方法是:(1)含有水20wt%及杂质1wt%的2

‑

甲基四氢呋喃粗品原料以2000kg/h的质量流率温度40℃进入填料塔1;填料塔1塔顶压力为常压,塔顶温度为80℃,塔底温度为100℃,塔顶采出含水10wt%的2

‑

甲基四氢呋喃水混合蒸汽,塔釜采出重组分残液;(2)自填料塔1塔顶蒸汽出口采出的物料,为2

‑

甲基四氢呋喃与水的混合蒸汽,经过机械蒸汽再压缩设备2加压至 0.2~0.3mpa,升温至110~130℃,然后进入管式分子筛膜组件4内进行脱水分离;该分离装置采用膜面积为100m2;渗透侧的操作压力为0.5~10kpa。渗余侧获得的成品 2

‑

甲基四氢呋喃蒸汽,1800kg/h,其水含量小于0.005wt%,满足合格品要求,其工作压力为0.29mpa,在此压力下,为充分利用高品位蒸汽的热能,将成品蒸汽与填料塔 1塔釜液进行换热连接,提供填料塔1汽化所需的塔釜热量,同时不足的部分热量由一次蒸汽输入提供;渗透侧物料经过带蒸汽冷凝回收的真空机组5得到渗透液,收集后采出,膜组件真空侧压力为1kpa;(3)与填料塔1塔釜液换热后的成品,与带流量显示与控制的流量分配器6入口连接后,部分回流至填料塔1回流入口,部分作为成品物料采出,回流比为0.8。

32.本发明实现了能量有效集成利用、成本与产品质量兼顾的目标,整个工艺2

‑

甲基四氢呋喃回收率>99.9%,处理每吨粗品原料消耗的一次蒸汽量为0.5~0.6吨,相比传统工艺节能达50%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1