一种高品质茶籽油脱酸装置的制作方法

1.本实用新型涉及茶籽油脱酸技术领域,具体涉及一种高品质茶籽油脱酸装置。

背景技术:

2.茶籽油精炼重要的一个工艺就是脱酸,目前有碱炼法和物理炼法脱酸,由于碱炼法出油率低且产生过多的废水、废渣,故物理精炼法广泛被行业采用,物理炼法就是根据油中的脂肪酸沸点比油低的原理,对油进行加热,加蒸汽蒸馏,使脂肪酸被脱去,而油保留;但是现有技术的常见的茶籽油脱酸张志的混合效果较差,无法快速彻底的将茶籽油与碱液进行混合,既降低茶籽油的脱酸效率,也降低茶籽油的产品品质。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种提高脱酸效率的、提高产品品质的高品质茶籽油脱酸装置。

4.为了解决上述技术问题,本实用新型的技术方案是:一种高品质茶籽油脱酸装置,包括蒸汽脱酸罐,位于所述蒸汽脱酸罐一侧的碱炼罐,位于所述碱炼罐一侧的碱液储存箱,设置在所述碱炼罐内部的搅拌机构,与所述蒸汽脱酸管的底部固定并连通的、且与所述碱炼罐的顶部固定并连通的输油管,与所述碱炼罐的顶部固定并连通的、且与碱液储存箱的底部固定并连通的碱液输送管;所述输油管上固定安装有第一输送泵和第一调节阀,所述输油管的一端固定并连通有位于碱炼罐内部的第一雾化喷头;所述碱液输送管上固定安装有第二输送泵和第二调节阀,所述碱液输送管的一端固定并连通有位于碱炼罐内部的、与所述第一雾化喷头相对设置的第二雾化喷头。

5.作为优选,所述蒸汽脱酸罐的顶部固定并连通有进油管,所述蒸汽脱酸罐的顶部固定安装有安全阀,所述蒸汽脱酸罐的一侧下部固定并连通有蒸汽输入管,所述蒸汽脱酸罐的内部固定安装有与所述蒸汽输入管固定并连通的蒸汽分配管,所述蒸汽脱酸罐的内部固定安装有四个由上至下排列的、且均位于所述蒸汽分配管上方的筛网。

6.进一步的,所述进油管的下端固定并连通有位于蒸汽脱酸罐内部的喷油头,所述进油管的内部固定安装有位于蒸汽脱酸罐外部的进油阀。

7.进一步的,所述蒸汽输入管的内部固定安装有位于蒸汽脱酸罐外部的逆止阀。

8.进一步的,所述蒸汽分配管的顶部固定并连通有若干个等距排列的蒸汽输出管,所述蒸汽输出管均为开口朝上设置。

9.作为优选,所述碱炼罐的底部固定并连通有出料管,所述出料管的内部固定安装有位于碱炼罐外部的出料阀。

10.作为优选,所述搅拌机构包括位于所述碱炼罐内部的搅拌轴,设置在所述搅拌轴外壁上的、由上至下等距排列的若干个搅拌叶,以及固定安装在所述碱炼罐顶部的、且与所述搅拌轴的上端固定连接的搅拌电机。

11.本实用新型技术效果主要体现:通过输油管、第一输送泵和第一雾化喷头的协同

配合,把茶籽油喷洒至碱炼罐的内部,通过碱性输液管、第二输送泵和第二雾化喷头,把碱性溶液喷洒至碱炼罐的内部,相对设置的第一雾化喷头和第二雾化喷头,有利于雾化状的茶籽油和碱性溶液在碱炼罐的内部进行快速充分的混合,缩短混合时间,提高脱酸效率,提高产品品质,且通过第一调节阀和第二调节阀,还能分别调节茶籽油和碱性溶液的喷入量,从而能调节茶籽油与碱性溶液的混合比例,进而使得茶籽油能与碱性溶液进行充分的混合,进一步提高茶籽油的脱酸效率和产品品质。

附图说明

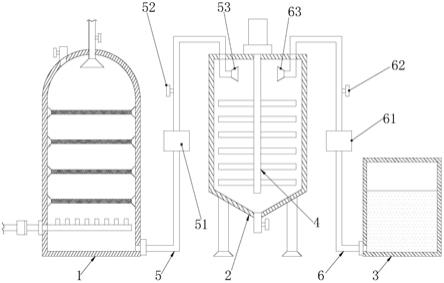

12.图1为本实用新型一种高品质茶籽油脱酸装置的结构示意图;

13.图2为图1的蒸汽脱酸罐的结构示意图;

14.图3为图1的碱炼罐的结构示意图。

具体实施方式

15.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

16.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

17.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

18.一种高品质茶籽油脱酸装置,如图1所示,包括蒸汽脱酸罐1,位于所述蒸汽脱酸罐1一侧的碱炼罐2,位于所述碱炼罐2一侧的用于储存氢氧化钠溶液的碱液储存箱3,设置在所述碱炼罐2内部的搅拌机构4,与所述蒸汽脱酸管1的底部固定并连通的、且与所述碱炼罐2的顶部固定并连通的、用于把所述蒸汽脱酸罐1的茶籽油输送至碱炼罐2的输油管5,与所述碱炼罐2的顶部固定并连通的、且与碱液储存箱3的底部固定并连通的、用于把所述碱液储存箱1的氢氧化钠溶液输送至碱炼罐2的碱液输送管6。

19.所述输油管5上固定安装有第一输送泵51和第一调节阀52,所述输油管5的一端固定并连通有位于碱炼罐2内部的第一雾化喷头53;所述碱液输送管6上固定安装有第二输送泵61和第二调节阀62,所述碱液输送管5的一端固定并连通有位于碱炼罐2内部的、与所述第一雾化喷头53相对设置的第二雾化喷头63。具体的,所述第一雾化喷头53的开口朝向第二雾化喷头63,所述第二雾化喷头63的开口朝向第一雾化喷头53。

20.如图2所示,所述蒸汽脱酸罐1的顶部固定并连通有进油管11,所述蒸汽脱酸罐1的顶部固定安装有安全阀12,所述蒸汽脱酸罐1的一侧下部固定并连通有蒸汽输入管13,所述蒸汽脱酸罐1的内部固定安装有与所述蒸汽输入管13固定并连通的蒸汽分配管14,所述蒸汽脱酸罐1的内部固定安装有四个由上至下排列的、且均位于所述蒸汽分配管14上方的筛网15。当蒸汽脱酸罐1内压力达到限定值时,含有脂肪酸的蒸汽从安全阀12释放,使得蒸汽脱酸罐1的内部能保持稳定的气压。茶籽油经过每个筛网14的分流,形成多股茶籽油液柱,

增大了茶籽油与蒸汽的接触面积,有利于茶籽油与脂肪酸的分离。

21.所述进油管11的下端固定并连通有位于蒸汽脱酸罐1内部的喷油头111,所述进油管11的内部固定安装有位于蒸汽脱酸罐1外部的进油阀112。所述蒸汽输入管13的内部固定安装有位于蒸汽脱酸罐1外部的逆止阀131。所述蒸汽分配管14的顶部固定并连通有若干个等距排列的蒸汽输出管141,所述蒸汽输出管141均为开口朝上设置。

22.如图3所示,所述碱炼罐2的底部固定并连通有出料管21,所述出料管2的内部固定安装有位于碱炼罐2外部的出料阀22。所述搅拌机构4包括位于所述碱炼罐1内部的搅拌轴41,设置在所述搅拌轴41外壁上的、由上至下等距排列的若干个搅拌叶42,以及固定安装在所述碱炼罐1顶部的、且与所述搅拌轴41的上端固定连接的搅拌电机43。

23.在本实施例中,所述安全阀12为型号a21w

‑

16t的弹簧式安全阀,所述逆止阀131的型号为cv

‑

f,所述进油阀112和出料阀22均为型号q941f的电动球阀,所述搅拌电机43的型号为yl60tkyz,所述第一输送泵51和第二输送泵61均为型号jwm的耐酸碱的隔膜式计量泵,所述第一调节阀52和第二调节阀62均为型号q911f

‑

16p的智能型比例调节球阀,所述第一雾化喷头53和第二雾化喷头63均为型号1/4jl

‑

ss可调雾化喷头。

24.工作原理:打开逆止阀131和进油阀112,通过蒸汽输出管141往蒸汽脱酸罐1的内部通入蒸汽,通过喷油头111往蒸汽脱酸罐1的内部喷洒茶籽油,茶籽油中的脂肪酸被蒸汽加热并被蒸汽带走,当蒸汽脱酸罐1的内部压力达到限定值时,含有脂肪酸的蒸汽从安全阀12释放,使得蒸汽脱酸罐3内部压力能保持稳定;经过蒸汽脱酸的茶籽油聚集在蒸汽脱酸罐1底部,打开第一调节阀52和第一输送泵51,同时打开第二调节阀62和第二输送泵61,茶籽油被第一输送泵51输送至第一雾化喷头53,碱性溶液被第二输送泵61输送至第二雾化喷头63,第一雾化喷头53朝向第二雾化喷头63喷洒茶籽油,第二雾化喷头63朝向第一雾化喷头53喷洒碱性溶液,茶籽油与碱性溶液快速混合,使得茶籽油中的酸性物质能与碱性溶液进行中和,减少了茶籽油中的酸性物质;打开搅拌电机43,搅拌电机43通过搅拌轴41和搅拌叶42对碱炼罐2内部的茶籽油和碱性溶液进行搅拌混合,茶籽油与碱性溶液进一步混合,有利于减少茶籽油中的酸性物质,提高茶籽油的产品质量。

25.本实用新型技术效果主要体现:通过输油管、第一输送泵和第一雾化喷头的协同配合,把茶籽油喷洒至碱炼罐的内部,通过碱性输液管、第二输送泵和第二雾化喷头,把碱性溶液喷洒至碱炼罐的内部,相对设置的第一雾化喷头和第二雾化喷头,有利于雾化状的茶籽油和碱性溶液在碱炼罐的内部进行快速充分的混合,缩短混合时间,提高脱酸效率,提高产品品质,且通过第一调节阀和第二调节阀,还能分别调节茶籽油和碱性溶液的喷入量,从而能调节茶籽油与碱性溶液的混合比例,进而使得茶籽油能与碱性溶液进行充分的混合,进一步提高茶籽油的脱酸效率和产品品质。

26.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1