皮革的制造方法与流程

本发明涉及一种皮革的制造方法,更详细而言,涉及一种依次包括前处理工序、鞣制工序、复鞣工序以及干燥终加工工序的皮革的制造方法。

背景技术:

皮革作为天然材料的表皮材料,从如鞋、包、衣服等直接穿在身上的物品到家具、装饰品、体育用品中,进而在工业用途等中广泛使用,也多用作座椅、仪表板、门板等汽车内饰部件的表皮材料。皮革所要求的品质,根据用途的不同有很多方面,对于汽车用座椅所使用的皮革,为了适应广泛的温度范围、直射日光、反复乘降等严酷的使用环境,首先要求高水准的耐摩耗性、耐光性、耐揉搓性等耐久性。近年来,除了这些之外,还进行了各种改进,如具有柔软性以及良好的触感等高级感的皮革、难以沾染污垢的皮革、抑制挥发物质的皮革等。另外,外观优良也是皮革所要求的重要品质,但最近,随着座椅形状的复杂化,尤其是在皮革的表面侧以凹陷方式弯曲的部分(凹弯曲部)发现产生褶皱,需要对其进行抑制。作为其主要原因,被认为是通过粘接代替缝制而将缓冲材料安装在皮革部分的背面。皮革的汽车座椅由于搭乘者的反复乘降的摩擦,尤其是在座面、背靠面的两侧的隆起的部分(软垫部)会产生褶皱,作为降低了这样的褶皱的皮革,例如,提出了一种使复鞣工序中使用的合成复鞣剂、树脂最佳化,进而使用铝化合物提高了伸长的复原力的皮革(专利文献1)。但是,在凹弯曲部产生的褶皱被认为是紧接着汽车座椅的制造后出现的,因此,被认为与反复乘降造成的褶皱的产生原因不同,并没有得到充分改善。在该发明中,所谓的复鞣工序,包括两个步骤:利用由合成鞣剂及树脂构成的复鞣剂的复鞣处理,以及在接下来的染色之后进行的利用加脂剂的加脂处理。另外,在汽车的仪表板用的皮革中,提出了一种如下的皮革,该皮革抑制了用湿固化性粘接剂在基材上粘接皮革之后,为了使粘接剂硬化而置于高湿度的环境时所产生的褶皱(专利文献2)。作为解决方法,采用热收缩率低的无铬鞣制,不进行解开皮革纤维而使皮革柔软的干滚,进而通过真空干燥压缩皮革纤维,并重新设置预热工序来预先引起热收缩,以尽可能使纤维致密化,由此抑制褶皱的产生。在这样的方法中,抑制了褶皱,但皮革却非常硬,不适合要求柔软性的汽车用座椅。在该发明中,所谓的复鞣工序也是包括两个步骤:利用由合成鞣剂及树脂构成的复鞣剂的复鞣处理,以及在接下来的染色之后进行的利用加脂剂的加脂处理。现有技术文献专利文献专利文献1:日本特开2010-144061号公报专利文献2:日本特开2010-121012号公报

技术实现要素:

发明要解决的问题

本发明的课题在于,提供一种皮革的制造方法,该皮革例如在用作汽车座椅用时,在皮革的背面粘接缓冲材料并盖在座椅上时,不仅显著抑制在座椅主体的曲面特别是表面以凹陷方式弯曲的部分(也称为“凹弯曲部”,参照图11的四方形包围的部分)因弯曲力产生的褶皱(以下,有时称为“粘接褶皱”)以及人反复乘降时产生的褶皱(以下,有时称为“乘降褶皱”),还兼备汽车座椅用的皮革所要求的耐久性以及良好的柔软性。用于解决问题的手段本发明的发明人首先研究了凹弯曲部的褶皱的产生原因。在将皮革用作汽车座椅的罩的情况下,将裁剪好的皮革部分以与汽车座椅的形状相匹配的方式缝制并结合,制作皮革装饰罩,使之覆盖聚氨酯制的座椅主体。此时,在制作皮革装饰罩之前,一般在皮革部分的背侧安装厚度5~20mm左右的发泡聚氨酯的座椅状的缓冲材料。以往,对皮革部分的周围进行缝制而安装缓冲材料,但是因为皮革与缓冲材料发生偏离而引起松弛,所以代替缝制,用无纺布状的热熔胶粘接剂来对皮革和缓冲材料进行粘接的情况变多。皮革是比较容易伸长的材料,但是与皮革相比,缓冲材料很难伸长,所以如果将缓冲材料粘接在皮革的背面,则皮革会被缓冲材料约束而难以伸长。考虑到在这样的状态下,可能会由于皮革的表面以凹陷的方式弯曲而产生褶皱。实际上,若观察皮革的截面,则在褶皱的部分,皮革在网状层(皮革的背面侧的粗纤维束松散缠结的纤维结构的层)和乳头层(皮革的表面侧的细纤维致密地缠结的纤维结构的层)之间发生偏离及/或剥离,可以看到乳头层隆起的样子。产生偏离及/或剥离的原因认为是,在背面被约束而无法伸长的状态下,若使表面凹陷而使皮革弯曲,则压缩表面的应力比没有约束时强。因此,认为在进一步巩固皮革纤维彼此的结合的同时,减少纤维间的空隙使纤维结构稳定,减小应力引起的变形,通过抑制纤维结构不同的网状层和乳头层的偏离及/或剥离,可以改善粘接褶皱,并进行了各种研究。一直以来,为了改善制造的皮革的特性,认为适当地变更复鞣工序中的处理是有效的,因此,本发明的发明人首先尝试对在复鞣工序中使用的复鞣剂以及树脂的种类进行各种变更。其结果是,在下述规定的复鞣剂和树脂的组合中,在一定程度上能够提高褶皱(在此,简单地称作褶皱时包括粘接褶皱以及乘降褶皱两者。)的抑制效果,但是距离能够解决上述课题还很远。因此,本发明的发明人尝试对这些规定的复鞣剂和树脂的添加量进行各种改变,发现如果大幅增加添加的树脂的量,则能够大幅抑制褶皱的产生。但是,另一方面,做出来的皮革非常硬,例如,不能承受作为汽车座椅用而使用。在此,作为复鞣工序的一环而实施的加脂处理是为了赋予皮革柔软性而进行的,因此,在得到硬的皮革时,认为增加加脂剂的添加量是有效的。因此,增加了加脂剂的添加量,然而,虽然在赋予柔软性这一点上有一定的效果,但是得到的皮革依然很硬,无法消除在汽车座椅上使用时乘坐不舒服的缺点,此外,座椅制造也变困难,所以仍然无法承受作为汽车座椅用而使用。本发明的发明人在究其原因时,想到可能是由于树脂在构成皮革的纤维与纤维之间没有被适量且均匀地填充。本发明的发明人经过进一步研究,认为为了将树脂适量且均匀地填充到构成皮革的纤维之间,需要相互适当地调节下述规定的复鞣剂、树脂以及加脂剂的添加量。因此,发现在增加树脂以及加脂剂的添加量的同时,将复鞣工序中的处理如下所述地分为几个步骤,并且将下述规定的树脂以及加脂剂分割为规定量进行添加,并与下述规定的复鞣剂进行组合,由此即使在一定程度增加树脂的添加量,也能够制造难以产生褶皱且具有良好的柔软性的皮革。并且,本发明的发明人进一步继续研究,例如,应

该怎样做才能得到充分令人满意的用于汽车座椅的皮革,而且进一步抑制褶皱产生且具有进一步良好的柔软性。并且发现,将以上述方式进行复鞣处理而得到的皮革接着在干燥工序中,在下述规定的条件下组合进行减压干燥和大气压干燥,则能够制造出不仅能够充分抑制褶皱的产生还具有非常优异的柔软性的皮革,该皮革作为汽车座椅用的皮革非常令人满意。这样的减压干燥和大气压干燥的组合,对皮革有着怎样的作用还不清楚,但是,推测可以起到不破坏从复鞣工序获得的皮革所具有的性质等,有规则排列纤维而使皮革整体松软的作用。即,本发明为如下的皮革的制造方法。(1)一种皮革的制造方法,依次包括(i)前处理工序、(ii)鞣制工序、(iii)复鞣工序以及(iv)干燥终加工工序,(iii)复鞣工序包括将从(ii)鞣制工序获得的削匀皮革依次进行如下处理的步骤:步骤(iii-0),使用复鞣剂(d)14.4~21.6质量部以及树脂(b)7.0~10.6质量部进行复鞣处理,该复鞣剂(d)由铬(d1)以及戊二醛(d2)构成,该树脂(b)是从由树脂(b1)、树脂(b2)以及树脂(b3)构成的组中选择的一种以上的树脂,树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺与甲醛的缩聚物,步骤(iii-1),使用由芳香族磺酸与甲醛的缩合物(a1)构成的复鞣剂(a)12.8~19.2质量部以及上述树脂(b)19.7~29.5质量部进行复鞣处理,同时,使用由合成油及/或天然油(c1)构成的加脂剂(c)3.4~5.2质量部进行加脂处理,以及步骤(iii-2),使用上述树脂(b)5.3~7.9质量部进行树脂鞣制处理,同时,使用上述加脂剂(c)7.0~10.4质量部进行加脂处理,其中,上述复鞣剂(a)、树脂(b)、加脂剂(c)以及复鞣剂(d)的量均是相对于削匀皮革100质量部(干燥基准)的量;并且,(iv)干燥终加工工序中的干燥包括将从(iii)复鞣工序获得的皮革依次进行如下干燥的步骤:步骤(iv-1),在35~45℃下进行1~5分钟的减压干燥,以及步骤(iv-2),在35~45℃下进行10~40分钟的大气压干燥。作为优选的形态,能够列举如下形态。(2)在上述(1)记载的皮革的制造方法中,构成加脂剂(c)的合成油及/或天然油(c1)作为o/w型乳液存在,并且油(c1)的油滴的形状为大致椭圆球状。(3)在上述(2)记载的皮革的制造方法中,上述油(c1)的具有大致椭圆球的形状的油滴的数量为油滴整体数量的60%以上。(4)在上述(2)记载的皮革的制造方法中,上述油(c1)的具有大致椭圆球的形状的油滴的数量为油滴整体数量的90%以上。(5)在上述(1)~(4)中任一项记载的皮革的制造方法中,在上述步骤(iii-0)中,复鞣剂(d)的量为16.0~20.0质量部,且树脂(b)的量为8.0~9.5质量部,在上述步骤(iii-1)中,复鞣剂(a)的量为14.5~17.5质量部,树脂(b)的量为22.0~27.0质量部,且加脂剂(c)的量为4.0~4.7质量部,以及在上述步骤(iii-2)中,树脂(b)的量为6.0~7.2质量部,

且加脂剂(c)的量为8.0~9.5质量部。(6)在上述(1)~(5)中任一项记载的皮革的制造方法中,上述步骤(iii-0)中使用的树脂(b)是作为树脂(b1)的由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物。(7)在上述(1)~(6)中任一项记载的皮革的制造方法中,上述步骤(iii-1)中使用的树脂(b)是作为树脂(b1)的由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物、作为树脂(b2)的由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物以及作为树脂(b3)的三聚氰胺与甲醛的缩聚物。(8)在上述(1)~(7)中任一项记载的皮革的制造方法中,上述步骤(iii-2)中使用的树脂(b)是作为树脂(b1)的由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物。(9)在上述(1)~(8)中任一项记载的皮革的制造方法中,在上述步骤(iii-1)中,复鞣剂(a)除了包括芳香族磺酸与甲醛的缩合物(a1)之外,还包括芳香族磺酸以及芳香族羧酸的钠盐(a2)3.0~6.0质量部。(10)在上述(1)~(9)中任一项记载的皮革的制造方法中,在上述步骤(iii-2)中,加脂剂(c)除了包括合成油及/或天然油(c1)之外,还包括含硅酮聚合物分散物(c2)10.0~17.0质量部。(11)在上述(1)~(10)中任一项记载的皮革的制造方法中,在上述步骤(iii-1)与步骤(iii-2)之间,对从步骤(iii-1)得到的皮革实施染色。(12)在上述(1)~(11)中任一项记载的皮革的制造方法中,在(iv)干燥终加工工序中,对经过(iv-1)减压干燥的步骤以及(iv-2)大气压干燥的步骤的皮革实施干滚。(13)在上述(1)~(12)中任一项记载的皮革的制造方法中,所述皮革用于汽车座椅。(14)一种通过上述(1)~(13)中任一项记载的皮革的制造方法制造而成的皮革。发明的效果根据本发明的皮革的制造方法,能够制造一种例如在用作汽车座椅用时,不仅显著抑制粘接褶皱及乘降褶皱的产生还兼备良好的柔软性的皮革。

附图说明

图1是示出粘接褶皱评价试验中使用的试验片的裁剪部位的概要图。图2是示出揉搓试验中使用的试验片的裁剪部位的概要图。图3是示出按压负荷试验中使用的试验片的裁剪部位的概要图。图4是示出按压负荷试验中使用的测量装置的概要图。图5是示出弯曲长度试验中使用的试验片的裁剪部位的概要图。图6是示出弯曲长度试验中使用的测量装置的概要图。图7是概要地示出弯曲长度试验的方法的图。图8是示出伸长均匀性评价试验中使用的试验片的裁剪部位的概要图。图9是示出粘接褶皱评价中的1~5级的各基准的照片的一个示例。

图10是示出乘降褶皱评价中的1~5级的各基准的照片的一个示例。图11是示出汽车用座椅主体的曲面特别是表面侧以凹陷方式弯曲的部分(由四方形包围的部分)的图。

具体实施方式

本发明的皮革的制造方法依次包括(i)前处理工序、(ii)鞣制工序、(iii)复鞣工序以及(iv)干燥终加工工序。并且,在本发明中,(iii)复鞣工序包括对由(ii)鞣制工序获得的削匀(shaving)皮革依次进行步骤(iii-0)、步骤(iii-1)以及步骤(iii-2)的处理。在步骤(iii-0)中,使用复鞣剂(d)以及树脂(b)对削匀皮革进行复鞣处理,该复鞣剂(d)由铬(d1)以及戊二醛(d2)构成,该树脂(b)是从由树脂(b1)、树脂(b2)以及树脂(b3)构成的组中选择的一种以上的树脂,树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺与甲醛的缩聚物。在步骤(iii-1)中,使用由芳香族磺酸与甲醛的缩合物(a1)构成的复鞣剂(a)以及上述树脂(b)进行复鞣处理,同时,使用由合成油及/或天然油(c1)构成的加脂剂(c)进行加脂处理。在步骤(iii-2)中,使用上述树脂(b)进行树脂鞣制处理,同时,使用上述加脂剂(c)进行加脂处理。(iv)干燥终加工工序中的干燥包括将由上述的(iii)复鞣工序获得的皮革依次进行(iv-1)减压干燥的步骤以及(iv-2)大气压干燥的步骤。其中,削匀皮革是指,将(ii)鞣制工序中得到的湿润皮革的背侧(肉面)削掉而获得的牛皮革,通常,其厚度例如根据汽车用座椅及汽车用方向盘等的用途而调整为大致规定的厚度,优选调整为1.0~1.2mm,并且其水分含量也大致为规定量,优选为50~60质量%。在(iii)复鞣工序中,通常按照规定方法,首先,将削匀皮革热水回湿,接着水洗,除去未结合的鞣剂、过量的酸、削匀时生成而附着的皮革屑(削匀屑)等。接着,在各步骤的处理之前进行中和处理。在预先进行中和处理时,也可以与上述的水洗一起进行。中和处理是指如下操作,即,鞣制后的削匀皮革的ph值通常为3~4左右,含有大量的酸,所以将该ph值调整为5左右例如4.7~5.2左右。中和处理所使用的处理剂是公知的,例如可使用碳酸氢钠(重碳酸钠)、甲酸钠、醋酸钠、碳酸氢铵等。该中和处理一般在广泛采用的公知条件下进行,通常,在温度35~45℃下为2~3小时左右。以这样的方式中和处理后的皮革通常按照规定方法进行水洗之后,供应到下述的工序。在上述步骤(iii-0)中,将由(ii)鞣制工序获得的削匀皮革使用复鞣剂(d)以及树脂(b)进行复鞣处理,该复鞣剂(d)由铬(d1)以及戊二醛(d2)构成,该树脂(b)是从由树脂(b1)、树脂(b2)以及树脂(b3)构成的组中选择的一种以上的树脂,树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺和甲醛的缩聚物。该复鞣处理能够如上述那样在预先对皮革进行中和处理之后实施。或者,也能够与皮革的中和处理一起实施。该复鞣处理中使用的铬(d1)以及戊二醛(d2)是公知的,通常,能够使用作为鞣剂

使用的物质。作为铬(d1),优选使用3价铬络合物(碱式硫酸铬鞣剂)。其中,相对于削匀皮革100质量部(干燥基准),使用的复鞣剂(d)为14.4~21.6质量部,优选为16.0~20.0质量部,更优选为17.0~19.0质量部。复鞣剂(d)的量如果超过上述上限,则会变硬,有时会损害手感,另一方面,如果低于上述下限,则有时褶皱抑制效果不充分。另外,对于上述各复鞣剂(d1)以及(d2)的量,其总量只要在上述复鞣剂(d)的量的范围内,则没有特别的限制。其中,相对于削匀皮革100质量部(干燥基准),铬(d1)优选为7.2~10.8质量部,更优选为8.0~10.0质量部,进一步优选为8.5~9.5质量部,戊二醛(d2)优选为7.2~10.8质量部、更优选为8.0~10.0质量部,进一步优选为8.5~9.5质量部。在上述的复鞣处理中,将(ii)鞣制工序中通常用作鞣剂的交联力强的铬(d1)以及戊二醛(d2)作为复鞣剂使用,从而将皮革纤维彼此交联来抑制由应力引起的纤维结构的变形,由此不仅能够抑制皮革的网状层与乳头层之间产生的偏离及/或剥离,而且优选地,通过使用上述的量,能够进一步提高皮革纤维间的伸缩性以及复原性。其中,铬与构成皮革纤维的胶原蛋白的羧基反应,戊二醛与氨基反应,所以两者的交联点不同。因此,可考虑通过并用提高交联效果。另外,作为树脂(b),使用从由树脂(b1)、树脂(b2)以及树脂(b3)构成的组中选择的一种以上的树脂,树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺与甲醛的缩聚物。构成上述的树脂(b1)的由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物是指,将这些单体分别单独聚合而成的聚合物(均聚物),这些聚合物的混合物是指,这些单独聚合而成的聚合物的2种以上的混合物。另外,构成上述的树脂(b2)的由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物是指,将2种以上这些单体聚合而成的聚合物(共聚物),优选将2种这些单体聚合而成的聚合物,这些聚合物的混合物是指,这些2种以上构成的聚合物的2种以上的混合物。另外,该聚合2种以上而成的聚合物还包括这些聚合物的接枝聚合物。上述聚合物(b1)及聚合物(b2)的重量平均分子量均优选为1000~250000,更优选为1000~100000。这些都可以使用公知的物质。上述三聚氰胺与甲醛的缩聚物(b3)也可以使用公知的物质。例如,可以使用由乙二醇醚及/或乙二醇烷基醚部分醚化的三聚氰胺和甲醛的缩聚物(日本特开昭63-89599号公报)、由通过三聚氰胺-甲醛树脂及阴离子改性的三聚氰胺-甲醛树脂构成是树脂混合物(日本特开昭63-89600号公报)等。上述三聚氰胺与甲醛的缩聚物(b3)的重量平均分子量优选为1000~100000,更优选为1000~50000。在本发明的皮革的制造方法中,将上述树脂(b)分开地添加到步骤(iii-0)、步骤(iii-1)以及步骤(iii-2)中。在步骤(iii-0)中,相对于削匀皮革100质量部(干燥基准),使用的树脂(b)为7.0~10.6质量部,优选为8.0~9.5质量部,更优选为8.5~9.0质量部。树脂(b)的量如果超过上述上限,则有时做出来的皮革变硬而缺乏柔软性,另一方面,如果低于上述下限,则有时无法有效地抑制做出来的皮革上产生褶皱。另外,对于上述各树脂(b1)、(b2)以及(b3)的量,只要其总量在上述树脂(b)的量的范围内,则没有特别的限制。在步骤(iii-0)中,作为树脂(b),更优选使用树脂(b1),即,由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物在上述步骤(iii-0)中,在不损害本发明的效果的范围内,也可以包含通常使用的

复鞣剂以及其他的公知的物质,例如,ph调整剂、分散剂、柔软剂、脱脂剂等。该步骤(iii-0)通常在35~45℃的温度下实施2~3小时。以这种方式处理的皮革通常在按照规定方法水洗之后,供应到接下来的工序。在上述的步骤(iii-1)中,对以上述方式在步骤(iii-0)中复鞣处理后的削匀皮革进一步使用复鞣剂(a)和树脂(b)进行复鞣处理,同时使用加脂剂(c)进行加脂处理。作为复鞣处理中使用的复鞣剂(a),可列举芳香族磺酸与甲醛的缩合物(a1)。上述的芳香族磺酸与甲醛的缩合物(a1)是公知的。作为芳香族磺酸与甲醛的缩合物(a1),优选使用2分子芳香族磺酸和1分子甲醛缩合而成的缩合物。作为该芳香族磺酸,例如,可列举萘磺酸、苯酚磺酸(phenolic disulfonic acid)、磺化二甲苯基醚(sulfonized ditolyl ether)、4,4

’‑

二羟基二苯砜、磺化二苯甲烷、磺化联苯、磺化对三联苯、苯磺酸、萘磺酸、酚二磺酸、二磺化二甲苯基醚、4,4

’‑

二羟基二苯基二砜、二磺化二苯甲烷、二磺化联苯、二磺化对三联苯或苯二磺酸等。优选使用萘磺酸以及苯酚磺酸。芳香族磺酸与甲醛的缩合物(a1)的重量平均分子量优选为100~5000。其中,萘磺酸与甲醛的缩合物可以以下述方式制造。例如,将萘用1.4当量的h2so4在145℃下磺化2小时。将以这种方式获得的萘磺酸的混合物1000克、双羟基苯砜(bishydroxyphenyl sulfone)800克以及37%甲醛溶液250毫升在100~120℃下反应3小时并进行缩合,将得到的生成物调节为ph3.5,用氢氧化钠溶液以及酞酸将酸值调至80之后,进行喷雾干燥。或者,将萘用1.4摩尔的h2so4在145℃下磺化3小时之后,用0.66摩尔甲醛反应3小时并进行缩合。将得到的生成物冷却,调节为ph3.5,接着,用氢氧化钠溶液以及戊二酸将酸值调为50之后,进行喷雾干燥。这些萘磺酸与甲醛的缩合物的重量平均分子量优选为200~2000,中心为1300左右。作为市售产品,例如,可列举basyntan fo、tamol na(均是商标,stahl公司制造)、ukatan gm(商标,希伦赛勒赫(schill+seilacher)公司制造)、tanigan bn(商标,朗盛(lanxess)株式会社制造)、irgatan lv(商标,tlf公司制造)、bellcotan a、bellcotan pt、bellcotan ps(均是商标,日本精化株式会社制造)等。另外,苯酚磺酸与甲醛的缩合物可以以下述方式制造。例如,将1摩尔苯酚磺酸和3摩尔双羟基苯砜在调整为ph6~9的水溶液中与2摩尔甲醛在100~120℃下反应并缩合。接着,用硫酸将ph调节为3.5,进而,用酞酸将酸值调为120之后,进行喷雾干燥。或者,将苯酚磺酸(65%溶液)钠盐和双羟基苯砜(55%悬浊液)以2.5:1的摩尔比进行混合。向该混合物中添加甲醛(30%溶液)2.5当量,在112~115℃下反应3小时并进行缩合。将得到的缩合物用己二酸将酸值调为100之后,进行喷雾干燥。这些苯酚磺酸与甲醛的缩合物的重量平均分子量优选为400~4000,中心为3000左右。作为市售产品,例如,可列举basyntan dlx-n、basyntan mlb、basyntan sl、basyntan sw liquid、tamol nnol(均是商标,stahl公司制造),tanigan wlf(商标,朗盛株式会社制造)等。其中,相对于削匀皮革100质量部(干燥基准),使用的复鞣剂(a)即芳香族磺酸与甲醛的缩合物(a1)为12.8~19.2质量部,优选为14.5~17.5质量部,更优选为15.0~17.0质量部。芳香族磺酸与甲醛的缩合物(a1)量如果低于上述下限,则褶皱抑制效果不充分,另一方面,如果超过上述上限,则有时会变硬而损害手感。在上述的步骤(iii-1)中,作为复鞣剂(a),除了芳香族磺酸与甲醛的缩合物(a1)之外,还可以进一步使用芳香族磺酸及芳香族羧酸的钠盐(a2)及/或植物单宁(a3)。在芳香族磺酸及芳香族羧酸的钠盐(a2)中,作为芳香族磺酸,可以列举出与在上述芳香族磺酸与甲醛的缩合物(a1)中列举的物质相同的物质。另外,作为芳香族羧酸,例如,能够列举水杨

酸、对苯二酸、2,6-萘二甲酸、4,4

’‑

联苯二甲酸等。另外,作为植物单宁(a3),例如,可列举含羞草(金合欢)、白坚木、棕儿茶等缩合型单宁以及栗树、樱桃李、楤木等加水分解型单宁。优选使用含羞草(金合欢)单宁。其中,相对于削匀皮革100质量部(干燥基准),优选使用芳香族磺酸及芳香族羧酸的钠盐(a2)2.0~7.0质量部,更优选使用3.0~6.0质量部,进一步优选使用4.0~5.0质量部。另外,相对于相同的削匀皮革100质量部(干燥基准),优选使用植物单宁(a3)8.0~19.0质量部,更优选使用10.0~17.0质量部,进一步优选使用10.0~12.0质量部。在步骤(iii-1)中,作为复鞣处理中使用的树脂(b),与上述的步骤(iii-0)同样地,使用从由树脂(b1)、树脂(b2)以及树脂(b3)构成的组中选择的一种以上的树脂(b),树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺与甲醛的缩聚物。相对于削匀皮革100质量部(干燥基准),使用的树脂(b)为19.7~29.5质量部,优选为22.0~27.0质量部,更优选为24.0~25.5质量部。树脂(b)的量如果超过上述上限,则有时做出来的皮革会变硬而欠缺柔软性,另一方面,如果低于上述下限,则有时无法有效抑制做出来的皮革产生褶皱。另外,对于上述各树脂(b1)、(b2)以及(b3)的量,只要其总量在上述树脂(b)的量的范围内,则没有特别的限制。相对于削匀皮革100质量部(干燥基准),树脂(b1)优选为5.3~8.5质量部,更优选为6.0~7.4质量部,进一步优选为6.4~6.9质量部,树脂(b2)优选为7.2~10.5质量部,更优选为8.0~9.8质量部,进一步优选为8.8~9.3质量部,树脂(b3)优选为7.2~10.5质量部,更优选为8.0~9.8质量部,进一步优选为8.8~9.3质量部。在步骤(iii-1)中,作为树脂(b),更优选将树脂(b1)、树脂(b2)以及树脂(b3)并用,树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺与甲醛的缩聚物。在步骤(iii-1)中,作为加脂处理中使用的加脂剂(c),使用合成油及/或天然油(c1)。优选使用合成油与天然油的混合物。这两者的混合比没有特别限定,但优选合成油:天然油的质量比为0.4~0.6:0.6~0.4。油(c1)优选作为o/w型乳液存在,其中,油(c1):水的质量比优选为1:4~1:6,更优选为1:4.5~1:5.5,通常,为1:5左右。另外,油(c1)的油滴的形状没有特别的限制,优选使用大致球状或大致椭圆球状,更优选使用大致椭圆球状。油滴的形状为大致椭圆球状的油(c1)是指,当施加一定的外力时,例如,在对皮革施加加脂剂时,若使容器例如圆筒形转鼓旋转,则油滴的形状容易发生变化而成为椭圆球状。通常,将该乳液通过冻结断裂法制备样品后,进行导电处理,优选用电子显微镜以10000~15000倍的倍率进行观察,确认油滴的形状是否大致圆形或大致楕圆形,从而可以判断是否是上述之一。在油(c1)中,具有大致球的形状的油滴的数量即在与上述相同的电子显微镜视场中的大致圆形的油滴的数量优选为全部油滴数量的80%以上,更优选为90%以上,同样地,具有大致椭圆球的形状的油滴的数量即在与上述相同的电子显微镜视场中的大致楕圆形的油滴的数量优选为全部油滴数量的60%以上,更优选为70%以上,进一步优选为80%以上,更进一步优选为90%以上。另外,油(c1)的油滴的尺寸与上述同样地在电子显微镜视场下,

关于大致球状的油滴,大致圆形的直径优选在5.0μm以下,关于大致椭圆球状的油滴,大致楕圆形的长轴优选为10.0μm以下,且短轴优选为5.0μm以下,以及长轴/短轴的比的平均值优选为1.20~2.50,更优选为1.50~2.30,进一步优选为1.50~2.00。其中,作为合成油,使用磺化油,磺化油是指,使无水硫酸那样的磺化剂与烃等反应而直接结合砜基(-c-so3h)而得到的自乳化性油的总称,例如,使用由聚烯烃构成的烷基磺酸。另外,作为天然油,可列举动植物甘油酯的硫酸酯等硫酸化油、鱼油甘油酯的烷基磺酸等亚硫酸化油、单酸甘油酯油等。作为该加脂剂(c)即合成油及/或天然油(c1),可以使用市售产品,例如,可列举lipsol lq(油滴的形状,大致球状)、lipsol msg(油滴的形状,大致椭圆球状)、lipsol mpa(油滴的形状,大致椭圆球状)(均为商标,希伦赛勒赫公司制造)等。另外,由合成油及/或天然油(c1)构成的加脂剂(c)分开添加到步骤(iii-1)以及步骤(iii-2)中。在步骤(iii-1)中,相对于削匀皮革100质量部(干燥基准),使用的由合成油及/或天然油(c1)构成的加脂剂(c)为3.4~5.2质量部,优选为4.0~4.7质量部,更优选为4.1~4.5质量部。加脂剂(c1)的量如果低于上述下限,则有时无法赋予做出来的皮革良好的柔软性,另一方面,如果超过上述上限,则有时容易产生褶皱。在上述的步骤(iii-1)中,在不损害本发明的效果的范围内,还能够包含公知的物质,例如,ph调整剂、分散剂、柔软剂、渗透剂、加脂剂等。该步骤(iii-1)通常在15~30℃的温度下实施2~3小时。另外,优选在步骤(iii-1)的同时或步骤(iii-1)结束后按照公知的方法进行染色。作为染料,可以使用公知的染料,例如,可列举酸性染料、反应染料等。以这种方式处理后的皮革通常按照规定方法水洗之后,供应到接下来的工序中。在步骤(iii-2)中,对以上述方式处理后的削匀皮革进一步使用树脂(b)进行树脂鞣制处理,同时,使用加脂剂(c)进行加脂处理。作为树脂(b),与上述的步骤(iii-0)以及(iii-1)同样地,使用从由树脂(b1)、树脂(b2)以及树脂(b3)构成的组中选择的一种以上的树脂(b),树脂(b1)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物,树脂(b2)是由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物,树脂(b3)是三聚氰胺与甲醛的缩聚物。相对于削匀皮革100质量部(干燥基准),使用的树脂(b)为5.3~7.9质量部,优选为6.0~7.2质量部,更优选为6.0~7.0质量部。树脂(b)的量如果超过上述上限,则有时做出来的皮革变硬而缺乏柔软性,另一方面,如果低于上述下限,则有时无法有效地抑制做出来的皮革上产生褶皱。另外,对于上述各树脂(b1)、(b2)以及(b3)的量,只要其总量在上述树脂(b)的量的范围内,则没有特别的限制。在步骤(iii-2)中,作为树脂(b),更优选使用树脂(b1),即,由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物。作为步骤(iii-2)中的加脂剂(c),使用与上述的步骤(iii-1)中记载的加脂剂相同的加脂剂即合成油及/或天然油(c1)。其中,相对于削匀皮革100质量部(干燥基准),使用的合成油及/或天然油(c1)为7.0~10.4质量部,优选为8.0~9.5质量部,更优选为8.5~9.0质量部。加脂剂(c1)的量如果低于上述下限,则有时无法赋予做出来的皮革良好的柔软性,另一方面,如果超过上述上限,则有时容易产生褶皱。在上述的步骤(iii-2)中,作为加脂剂(c),除了上述的合成油及/或天然油(c1)之外,还可以进一步使用含硅酮聚合物分散物(c2)。含硅酮聚合物分散物(c2)对做出来的皮

革赋予拒水性,作为该含硅酮聚合物分散物(c2),可以使用市售产品,例如,可列举densordrin dp(商标,stahl公司制造)等。其中,相对于削匀皮革100质量部(干燥基准),使用的含硅酮聚合物分散物(c2)优选为10.0~17.0质量部,更优选为12.0~15.0质量部。另外,在步骤(iii-2)中,在不损害本发明的效果的范围内,也可以包含公知的物质,例如,柔软剂、消臭剂、防霉剂、固贴剂等。该步骤(iii-2)通常在40~60℃的温度下实施0.5~2小时。以这种方式处理后的皮革通常按照规定方法进行水洗之后,供应到接下来的工序中。在本发明中,从(iii)复鞣工序得到的皮革接着在(iv)干燥终加工工序中依次进行(iv-1)减压干燥的步骤以及(iv-2)大气压干燥的步骤。上述减压干燥的条件是,温度为35~45℃,优选为37~43℃,压力可以是低于大气压(约101kpa)的压力,优选为25~45kpa,更优选为30~40kpa,时间为1~5分钟,优选为2~4分钟。另外,上述大气压干燥的条件是,温度为35~45℃,优选为37~43℃,时间为10~40分钟,优选为20~30分钟。在本发明中,通过在这样的条件下将减压干燥和大气压干燥组合起来依次实施,能够在维持从(iii)复鞣工序得到的皮革所具有的良好的柔软性的同时,更有效地抑制褶皱的产生。在此,减压干燥通过如下方式实施,即,将从(iii)复鞣工序得到的皮革以使皮革表面接触在不锈钢制的平板上的方式展开拉伸,将相反侧的面(皮革

の

背面)用网状板覆盖,用这两个板夹住皮革,将整体减压至规定压力,并且在上述规定温度下保持上述规定时间。另外,大气压干燥通过如下方式实施,即,对于减压干燥后的皮革,例如,在线输送机(将直径约2mm的线在每1层的辊上张架约200根的输送机)式的干燥炉内(皮革从有7层的炉的最上层进入,一边曲折地下降一边在炉内移动),从皮革的两面吹上述规定温度的热风,并在上述规定时间内在干燥炉内移动。在本发明的皮革的制造方法中,除了(iii)复鞣工序以及(iv)干燥终加工工序中的干燥以外的工序,即(i)前处理工序、(ii)鞣制工序以及(iv)终加工工序能够通过以往公知的方法来实施。(i)前处理工序(也称为准备工序)是进行鞣制前的准备作业的工序,是从成牛的原皮将毛、表皮、不需要的蛋白质、脂肪等作为皮革所不需要的成分除去,为了解开真皮层的胶原纤维束并提高作为皮革的性质而进行的精炼作业的总称。首先,进行浸水来向成牛皮组织补充水分,使其恢复到接近生皮的状态,并对附着在原皮上的污垢、盐、皮中的可溶性蛋白质等进行清洗除去或使之溶出。在水洗后,取出皮进行刮肉,机械地除去背面的胶料(脂肪及肉)。接着,进行浸灰(liming)。浸灰是指,在将氧化钙制备为过饱和浓度的石灰溶液中对原皮进行浸泡处理的作业,通常,为了增强其作用而缩短处理时间,使用添加了硫化钠等脱毛促进剂的石灰溶液。由此,毛、表皮被破坏,不需要的蛋白质被除去,脂肪酸酯被皂化,同时,皮会膨润,纤维结构松散。为了有效地进行该处理,多将浸灰分开,进行以脱毛为主的脱毛浸灰以及之后的仅纯石灰溶液的再浸灰。由此,可促进皮的纤维结构的均质化和皮革的柔软化。通过该浸灰,使皮表面的毛溶解,除去皮表面的污垢,使石灰渗透到皮内部,从而使纤维松散。在脱毛后,接着进行分割。裸皮的厚度在皮的部位之间以及皮之间有差异,所以为了调整皮革的厚度,使用带式刀将皮分割为银层(皮的表面)和底层(皮的背面)。该工序是为了除去表皮的角蛋白、下层的弹性蛋白而进行的处理。皮革成为了除胶原蛋白纤维以外的部分被从皮组织上除去的状态。接着,在(ii)鞣制工序中,对(i)前处理工序中得到的银层和底层,首先,将前工序中使用的石灰中和、除去,进行脱灰。该脱灰是用于使在接下来进行的酵解(bating)中使用

的蛋白质分解酶容易作用于银层和底层的处理,通过在30~35℃的温度下散布含有含氯化铵1~2%的亚硫酸氢钠等的水来实施。接着,作为蛋白质分解酶,使用配合了胰酶等酶的软化剂,使含有酶0.8~1.2质量%、氯化铵0.5质量%的水渗透到银层和底层进行酵解,使胶原蛋白组织变软,除去酶,接着,使用铬鞣剂进行鞣制。作为铬鞣剂,使用3价的铬络合物,以3价的铬原子为核具有6个配体的物质,可列举铬氨络合物[cr(nh3)6]cl3、铬水络合物[cr(h2o)6]cl3等。该操作通过使含有鞣剂的水渗透来进行。上述的脱灰、酵解及鞣制等一系列处理是在一个转鼓中经过时间而进行的。在鞣制处理结束后,进行脱水,削薄成目标的皮的厚度之后,对背侧进行刮削以调整厚度(将该操作称作“削匀”),进而切去皮周边的不需要的部分(将该操作称作“修边”)。通过该一系列的操作,获得削匀皮革。该削匀皮革在接下来的(iii)复鞣工序中使用。在本发明中,执行(iii)复鞣工序中的上述的各步骤的处理。接着,依次经过(iv)干燥终加工工序中的(iv-1)减压干燥的步骤、以及(iv-2)大气压干燥的步骤而得到的皮革接来下被供应到终加工工序中。在该终加工工序中,对经过上述的干燥步骤而处于干燥的状态的皮革进行调湿(conditioning)来调节水分。接着,通过振荡式拉软(vibration staking)来调整皮革的柔软度,之后,进行干滚来解开皮革的纤维,使皮革变得柔软。其中,干滚是指,通过将经过上述干燥步骤的皮革放入转鼓中使其旋转,利用落下的冲击解开皮革纤维,使其变软的工序。汽车座椅用的皮革因为要求柔软度,一般进行该工序的情况较多,通常进行3~4小时。由于皮革纤维的致密的缠结松弛,所以有时也达不到抑制褶皱产生的目的。在本发明中,除了特别硬地终加工的情况,比通常缩短,实施1~2小时左右。在本发明中,由于使用了规定的加脂剂(c),所以即使缩短处理时间也能得到柔软的皮革。接着,进行通过绷平装置(toggle)将皮革固定在网上并拉紧的网上绷平干燥。根据期望,也可以反复进行上述的加湿、振荡式拉软、干滚、网上绷平干燥的操作。接着,切去因干燥而变硬的缘部、绷平的剪切痕、非常薄的部分,进行整理皮革的形状的修边。对皮革的表面进行塗装和着色,保护皮革的表面,进行增加美观的终加工。在终加工中优选采用半苯胺整饰。作为着色剂,同时使用染料和颜料。可以在粘合剂中配合使用以酪蛋白为主要成分的蛋白质类及/或乳液或水溶性型的合成树脂,以掩盖银面的伤痕及不均匀,留下皮表面的银面图案。因此,可以使较小的伤痕变得不起眼,形成无色的或利用着色剂的着色皮膜。涂装方法中使用旋转喷涂机。通过经过这样一系列的工序,最终能够制造本发明的皮革。以下,在实施例中进一步对本发明进行详细地说明,但本发明并不受这些实施例限定。实施例物质在实施例以及比较例中使用的各物质如下。(a)复鞣剂(a1)芳香族磺酸与甲醛的缩合物:ukatan gm(商标,希伦赛勒赫公司制造,萘磺酸与甲醛的缩合物,重量平均分子量:1400)basyntan fo(商标,stahl公司制造,萘磺酸与甲醛的缩合物,重量平均分子量:1300)

(b)树脂(b1)由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的1种构成的聚合物或这些聚合物的混合物:relugan rv(商标,stahl公司制造,上述各物质的均聚物的混合物,重量平均分子量:70000)(b2)由从由丙烯酸、甲基丙烯酸、丙烯酸酯以及甲基丙烯酸酯构成的组中选择的2种以上构成的聚合物或这些聚合物的混合物:relugan re(商标,stahl公司制造,上述各物质的共聚物的混合物,重量平均分子量:100000)(b3)三聚氰胺与甲醛的缩聚物:relugan dlf(商标,stahl公司制造,重量平均分子量:50000)(c)加脂剂(c1)合成油及/或天然油:lipsol msg(商标,希伦赛勒赫公司制造,合成油及天然油的混合物,合成油:天然油(质量比)=约1:1,o/w型乳液,油:水(质量比)=约1:5,油滴形状:大致椭圆球状,油滴整体中的大致椭圆球的数量:90%以上,大致椭圆球的尺寸:长轴6.5μm以下、短轴4.0μm以下,长轴/短轴的比的平均值约1.80)lipsollq(商标,希伦赛勒赫公司制造,合成油及天然油的混合物,合成油:天然油(质量比)=约1:1,o/w型乳液,油:水(质量比)=约1:5,油滴形状:大致球状,油滴整体中的大致球的数量:95%以上,大致球的尺寸:直径3.0μm以下)(d)复鞣剂(d1)铬:3价的铬络合物(basochrom33、voelpker公司生产)(d2)戊二醛(实施例1)所使用的皮革是通过如下步骤得到的削匀皮革,即,在上述公知的(i)前处理工序中进行处理,接着,同样在上述公知的(ii)鞣制工序中,将皮革(蓝湿皮)用40℃的水处理约8小时后进行热水回湿,然后,除去该水,再用40℃的水水洗约10分钟后,除去该水,接着,进行脱水(挤水),对得到的皮革的底层面进行刮削(削匀)来进行厚度调整。该削匀皮革的尺寸为,长(头尾方向)200~300cm、宽(背腹方向)160~300cm。将该削匀皮革纵向裁剪,使其宽度成为大致一半,得到半裁皮革。在该实施例中使用该半裁皮革。使用的装置是直径约120cm、高度约50cm的圆筒形转鼓,将该转鼓横置,在各处理中设定转鼓的转速为18rpm。在该装置中放入上述削匀皮革(水分:约55质量%)5张,用40℃的水水洗约10分钟之后,除去该水。接着,在40℃的水100质量部(约15升)中分别添加甲酸钠以及碳酸氢钠1.5质量部,并且相对于削匀皮革(干燥基准)100质量部,添加复鞣剂(d1)铬以及(d2)戊二醛各9.0质量部(总计18.0质量部)以及作为树脂(b1)的relugan rv8.8质量部,进行约2个半小时处理,在中和处理的同时,实施步骤(iii-0)的复鞣处理之后,除去该水。接着,用25℃的水进行约5分钟的水洗之后,除去该水。接着,装入25℃的水,进而,相对于削匀皮革(干燥基准)100质量部,作为复鞣剂(a1),添加5.0质量部ukatan gm以及11.0质量部basyntan fo(总计16.0

质量部),并且,相对于削匀皮革(干燥基准)100质量部,添加6.6质量部作为树脂(b1)的relugan rv、9.0质量部作为树脂(b2)的relugan re以及9.0质量部作为树脂(b3)的relugan dlf(总计24.6质量部),进而,相对于削匀皮革(干燥基准)100质量部,作为加脂剂(c1),添加4.3质量部lipsol msg(油滴形状:大致椭圆球状),进行50分钟的处理,由此实施(iii-1)的复鞣以及加脂处理的步骤,接着,投入染料(tlf公司生产的ceraset(

セラセット

))处理60分钟,使用甲酸将ph调整为4,使染料固贴(染色)后,除去该水。(iii-1)的复鞣和加脂处理的步骤以及之后使染料固贴而除去水为止的时间总计约2小时。接着,用50℃的水进行约5分钟的水洗之后,除去该水。接着,装入60℃的水,进而,相对于削匀皮革(干燥基准)100质量部,作为加脂剂(c1),添加8.7质量部lipsol msg,并且作为树脂(b1),添加6.6质量部relugan rv,处理约1小时,在实施(iii-2)的树脂鞣制和加脂处理的步骤之后,除去该水。接着,用50℃的水进行约5分钟的水洗,进而用25℃的水进行约5分钟的水洗之后,除去该水,结束(iii)复鞣工序。在结束(iii)复鞣工序后,使用定型机(setting machine),伸展得到的湿润皮革,使表面变平滑,同时调整形状,使皮革的水分含量为约50质量%。接着,将该皮革展开,使其表面接触在不锈钢制的平板上,将相反侧的面(皮革的背面)用约50网眼的网状板覆盖,用这两个板夹住皮革,盖上盖子,实施减压干燥。减压干燥的条件是,温度为40℃,压力为约40kpa,时间为2分钟。对于减压干燥后的皮革,接着将40℃的热风吹向皮革的两面30分钟来实施大气压干燥,最终得到干燥为水分约15质量%的皮革。将该皮革继续供应到终加工工序,通过振荡式拉软调整皮革的柔软度,然后,实施1小时干滚来解开皮革的纤维,使皮革变软。接着,在实施了底涂、颜色涂布及上涂之后,进行下述的特性评价。各特性评价使用了得到的皮革各1张。(实施例2)准备5张削匀皮革(水分:约56质量%),除了用加脂剂(c1)lipsol msg(油滴形状:大致椭圆球状)代替lipsol lq(油滴形状:大致球)之外,以与实施例1同样的方式实施,进行了下述的特性评价。(实施例3)在该实施例中,在本发明的范围内减少了(iii)复鞣工序的各步骤(iii-0)、(iii-1)以及(iii-2)中使用的各物质的添加量。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)的复鞣处理中,添加复鞣剂(d1)铬以及(d2)戊二醛各7.65质量部(总计15.3质量部)以及7.5质量部作为树脂(b1)的relugan rv,在步骤(iii-1)的复鞣和加脂处理中,作为复鞣剂(a1),添加4.3质量部ukatan gm以及9.4质量部basyntan fo(总计13.6质量部),此外,添加5.6质量部作为树脂(b1)的relugan rv、7.7质量部作为树脂(b2)的relugan re以及7.7质量部作为树脂(b3)的relugan dlf(总计20.9质量部),进而,作为加脂剂(c1),添加3.7质量部lipsol msg,在步骤(iii-2)的树脂鞣制以及加脂处理中,作为加脂剂(c1),添加7.4质量部lipsol msg,并且作为树脂(b1),添加了5.6质量部relugan rv。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(实施例4)在该实施例中,在本发明的范围内增加了(iii)复鞣工序的各步骤(iii-0)、(iii-1)以及(iii-2)中使用的各物质的添加量。准备5张削匀皮革(水分:约55质量%),在步骤

(iii-0)的复鞣处理中,添加复鞣剂(d1)铬以及(d2)戊二醛各10.35质量部(总计20.7质量部)以及10.1质量部作为树脂(b1)的relugan rv,在步骤(iii-1)的复鞣以及加脂处理中,作为复鞣剂(a1),添加5.75质量部ukatan gm以及12.75质量部basyntan fo(总计18.5质量部),此外,添加7.7质量部作为树脂(b1)的relugan rv、10.35质量部作为树脂(b2)的relugan re以及10.35质量部作为树脂(b3)的relugan dlf(总计28.4质量部),进而,作为加脂剂(c1),添加5.0质量部lipsol msg,在步骤(iii-2)的树脂鞣制以及加脂处理中,作为加脂剂(c1),添加10.0质量部lipsol msg,并且作为树脂(b1),添加了7.7质量部relugan rv。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例1)准备5张削匀皮革(水分:约56质量%),不实施减压干燥,将40℃的热风吹向皮革的两面50分钟,以使皮革的水分含量从约50质量%变为约15质量%的方式实施大气压干燥,除此以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例2)该比较例减少了树脂(b)的总计添加量,并且使在各步骤(iii-0)、(iii-1)以及(iii-2)中使用的树脂的添加量小于本发明的范围。准备5张削匀皮革(水分:约56质量%),使树脂(b)的添加量的总计为25.0质量部。与此同时,在步骤(iii-0)中,使作为树脂(b1)的relugan rv为5.5质量部,在步骤(iii-1)中,使作为树脂(b1)的relugan rv为4.2质量部,使作为树脂(b2)的relugan re为5.6质量部以及使作为树脂(b3)的relugan dlf为5.6质量部(总计15.4质量部),并且在步骤(iii-2)中,使作为树脂(b1)的relugan rv为4.1质量部。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例3)准备5张削匀皮革(水分:约55质量%),使加脂剂(c1)lipsol msg的添加量的总计为5.0质量部。与此同时,使步骤(iii-1)中的加脂剂(c1)的添加量为1.7质量部,并且使步骤(iii-2)中的加脂剂(c1)的添加量为3.3质量部。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例4)在该比较例中,不实施步骤(iii-0),仅以步骤(iii-1)实施树脂鞣制,并且仅以步骤(iii-2)实施加脂处理。在与实施例1同样的装置中放入5张削匀皮革(水分:约55质量%),在40℃的水100质量部(约15升)中分别添加甲酸钠以及碳酸氢钠1.5质量部,进行约2个半小时的处理,在进行中和处理之后,除去该水。接着,用25℃的水进行约5分钟的水洗之后,除去该水。不实施步骤(iii-0),接着,装入25℃的水(约15升),进而,相对于削匀皮革(干燥基准)100质量部,作为复鞣剂(a1),添加5.0质量部ukatan gm以及11.0质量部basyntan fo(总计16.0质量部),此外,相对于削匀皮革(干燥基准)100质量部,添加22.0质量部作为树脂(b1)的relugan rv、9.0质量部作为树脂(b2)的relugan re以及9.0质量部作为树脂(b3)的relugan dlf(总计40.0质量部),进行50分钟的处理,由此实施了(iii-1)的复鞣处理的步骤,然后,与实施例1同样地,使染料固贴(染色)。接着,装入60℃的水,进而,相对于削匀皮革(干燥基准)100质量部,作为加脂剂(c1),添加13.0质量部lipsol msg,来进行约1小时的处理,实施(iii-2)的加脂处理的步骤后,除去该水。接着,用50℃的水进行约5分钟的水洗,然后除去该水,进而,用25℃的水进行约5分钟的水洗,然后除去该水,结束

(iii)复鞣工序。在结束(iii)复鞣工序后,与实施例1同样地,实施减压干燥以及大气压干燥,最终获得被干燥为水分约15质量%的皮革。接着,与实施例1同样地,将经过终加工工序而得到的皮革进行下述的特性评价。(比较例5)在该比较例中,仅以步骤(iii-1)实施树脂鞣制,并且仅以步骤(iii-2)实施加脂处理。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)以及步骤(iii-2)中,不添加树脂(b1)relugan rv,使步骤(iii-0)以及步骤(iii-2)中的树脂(b1)的总计添加量15.4质量部加入到步骤(iii-1)中的树脂(b1)中成为22.0质量部。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例6)在该比较例中,仅使步骤(iii-0)、步骤(iii-1)以及步骤(iii-2)中的树脂的添加量小于本发明的范围。准备5张削匀皮革(水分:约55质量%),使树脂(b)的添加量的总计为24.4质量部。与此同时,在步骤(iii-0)中,使作为树脂(b1)的relugan rv为5.5质量部,在步骤(iii-1)中,使作为树脂(b1)的relugan rv为4.2质量部,使作为树脂(b2)的relugan re为5.6质量部以及作为树脂(b3)的relugan dlf为5.6质量部(总计15.4质量部),并且在步骤(iii-2)中,使作为树脂(b1)的relugan rv为3.5质量部。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例7)在该比较例中,使步骤(iii-0)、步骤(iii-1)以及步骤(iii-2)中的各物质的添加量小于本发明的范围。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)的复鞣处理中,添加复鞣剂(d1)铬以及(d2)戊二醛各6.3质量部(总计12.6质量部)以及6.2质量部作为树脂(b1)的relugan rv,在步骤(iii-1)的复鞣以及加脂处理中,作为复鞣剂(a1),添加3.5质量部ukatan gm以及7.7质量部basyntan fo(总计10.2质量部),此外,添加4.6质量部作为树脂(b1)的relugan rv、6.3质量部作为树脂(b2)的relugan re以及6.3质量部作为树脂(b3)的relugan dlf(总计17.2质量部),进而,作为加脂剂(c1),添加3.0质量部lipsol msg,在步骤(iii-2)的树脂鞣制以及加脂处理中,作为加脂剂(c1),添加6.1质量部lipsol msg,并且作为树脂(b1),添加了4.6质量部relugan rv。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例8)在该比较例中,使步骤(iii-0)、步骤(iii-1)以及步骤(iii-2)中的各物质的添加量超过本发明的范围。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)的复鞣处理中,添加复鞣剂(d1)铬以及(d2)戊二醛各11.7质量部(总计23.4质量部)以及11.4质量部作为树脂(b1)的relugan rv,在步骤(iii-1)的复鞣以及加脂处理中,作为复鞣剂(a1),添加6.5质量部ukatan gm以及14.3质量部basyntan fo(总计20.8质量部),此外,添加8.6质量部作为树脂(b1)的relugan rv、11.7质量部作为树脂(b2)的relugan re以及11.7质量部作为树脂(b3)的relugan dlf(总计32.0质量部),进而,作为加脂剂(c1),添加5.6质量部lipsol msg,在步骤(iii-2)的树脂鞣制以及加脂处理中,作为加脂剂(c1),添加11.3质量部lipsol msg,并且作为树脂(b1)添加8.6质量部relugan rv。除上述以外,以与实施例1同

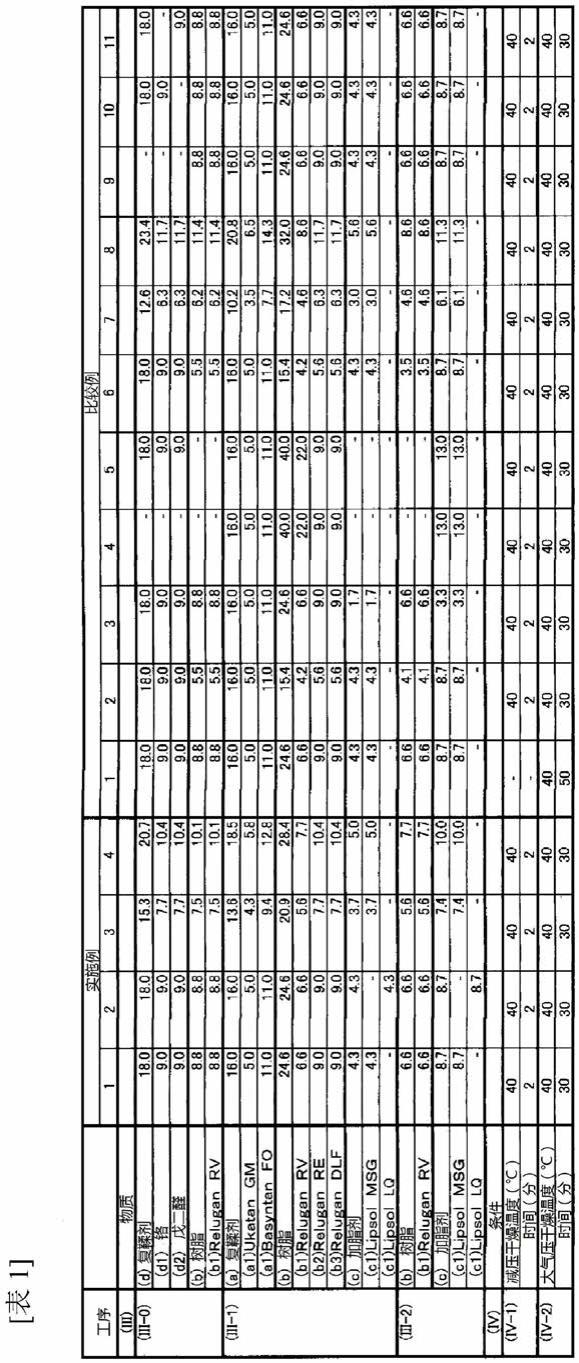

样的方式实施,进行了下述的特性评价。(比较例9)在该比较例中,在步骤(iii-0)中,未添加复鞣剂(d1)铬以及(d2)戊二醛。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)的复鞣处理中,未添加复鞣剂(d1)铬以及(d2)戊二醛,作为树脂(b1),添加了8.8质量部relugan rv。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例10)在该比较例中,在步骤(iii-0)中,仅添加复鞣剂(d1)铬,未添加(d2)戊二醛。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)的复鞣处理中,作为复鞣剂,仅添加了9.0质量部(d1)铬,作为树脂(b1),添加了8.8质量部relugan rv。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。(比较例11)在该比较例中,在步骤(iii-0)中,仅添加了复鞣剂(d2)戊二醛,未添加(d1)铬。准备5张削匀皮革(水分:约55质量%),在步骤(iii-0)的复鞣处理中,作为复鞣剂,仅添加了9.0质量部(d2)戊二醛,作为树脂(b1),添加了8.8质量部relugan rv。除上述以外,以与实施例1同样的方式实施,进行了下述的特性评价。在下述的表1中,示出了上述实施例1~4以及比较例1~11中使用的各物质在各步骤中的添加量(质量部)。

[0055]

在表1中,各物质的添加量是使小数点第2位为止的值以将第2位四舍五入的方式表示的。

评价方法在实施例以及比较例中制造的各皮革的评价所使用的试验方法如下所述。<粘接褶皱评价>如图1所示,将实施例以及比较例中制造的各皮革(半裁皮革)分割成20片,得到各部分的试验片。在此,图1是概要图,不一定与下述尺寸相似。将各试验片的尺寸均设为纵向(头尾方向、x方向)170mm以及横向(背腹方向、y方向)170mm。裁剪皮革时,将试验片与试验片之间的間隔设为,x方向全部成为约150mm,y方向全部成为约50mm。另外,准备了将内径100mm的圆筒形的聚氯乙烯制成的管用通过圆的中心的面一分为二的管(半管、长度170mm以上)。接着,在各试验片的背面粘贴胶带(株式会社大创产业制粘接片备用胶带)使背面处于被约束的状态,将试验片的胶带侧紧紧地压在上述半管的内表面。在该状态下对试验片进行目视观察,评价该褶皱的产生(抑制)程度。评价基准如下所述。将1级以及2级设为合格,3级以下设为不合格。若20个试验片中10个以上(高概率50%以上)的试验片为合格(1级以及2级),则最终合格。1级:在皮革表面完全没有观察到褶皱。2级:虽然观察到了些许褶皱,但并不是很明显。3级:观察到了细的线状的褶皱。4级:观察到了粗的线状的褶皱。5级:观察到了粗长的线状的褶皱。另外,在图9中,作为参考,示出了表示上述1~5级的各基准的照片的一个示例。在图9中,从左侧的上面开始依次为1、2、3级,从右侧的上面开始依次为4、5级。在1级的照片中,几乎看不见褶皱状的痕迹。在2级的照片中,为在中央附近稍微能看到貌似褶皱的程度。在3级的照片中,在中央附近可看到横向细的线状的褶皱。在4级的照片中,可看到比3级的照片中看到的褶皱更大的横向的褶皱。在5级的照片中,在中央附近可以清晰地看到粗长的线状的褶皱。<乘降褶皱评价>将实施例以及比较例中制造的各皮革(半裁皮革)从图2所示的部位裁剪,得到试验片。将各试验片的尺寸均设为短边25mm以及长边120mm。如图2所示,各试验片从纵向(头尾方向、x方向)以及横向(背腹方向、y方向)各裁剪3片而得到。作为装置,使用了斯科特型揉搓试验机(scott type crease-flex abrasion tester)(检测机产业(tester sangyo)株式会社制造)。配合夹持宽度15mm设置1片试验片,施加9.8n的负荷,以120次/分的揉搓周期进行往返,且以行程40mm往返100次(50秒)的方式进行揉搓试验。对于纵向的试验片3片以及横向的试验片3片的总计6片试验片以上述方式实施揉搓试验,目视观察各试验片的褶皱的产生(抑制)程度并进行了评价。评价基准如下所述。接着,从纵向(x方向)以及横向(y方向)的各3片的试验片计算出纵向以及横向的各自的平均值,将小数点以下第一位四舍五入而作为评价值。纵向以及横向都将1~3级设为合格。1级:在皮革表面完全没有观察到褶皱。2级:在皮革表面隐约观察到细的线状的褶皱。3级:在皮革表面明显观察到细的线状的褶皱。4级:在皮革表面观察到有点粗的线状的褶皱,并且观察到褶皱的隆起。

5级:在皮革表面观察到有粗的褶皱隆起。另外,在图10中,作为参考,示出了表示上述1~5级的各基准的照片的一个示例。在图10中,从左侧的上面开始依次为1、2、3级,从右侧的上面开始依次为4、5级。在1级的照片中,几乎看不见褶皱状的痕迹。在2级的照片中,为在中央附近隐约看到貌似褶皱的程度。在3级的照片中,在中央附近看到横向细的线状的褶皱。在4级的照片中,观察到比3级的照片中看到的褶皱稍粗的稍微隆起的横向的褶皱。在5级的照片中,清晰地看到粗隆起的线状的褶皱。<柔软性评价>关于柔软性(软硬度),通过下述两个试验进行了评价。(1)按压负荷将实施例以及比较例中制造的各皮革(半裁皮革)从图3所示的部位裁剪,得到4片试验片。将各试验片的尺寸均设为边长250mm的正方形。如图4所示,试验中使用的装置由金属制平板(1)以及金属制推拉力计(3)构成,金属制平板(1)边长为250mm、厚度为35mm且在其大致中央具有直径50mm的圆柱形的通孔(2),金属制推拉力计为直径20mm的圆柱,在其前端具有不使皮革产生损伤的程度的规定的圆度。将试验片(4)以正好重叠在上述平板上表面的方式固定,将推拉力计(3)从试验片的上部压入金属制平板(1)中央的圆柱形的通孔(2)中27mm深度为止,测量此时的应力(n)。对试验片4片测量应力(n),在其平均值为12.0n~22.0n时设为合格。(2)弯曲长度将实施例以及比较例中制造的各皮革(半裁皮革)从图5所示的部位裁剪,得到试验片。将各试验片的尺寸均设为短边25mm以及长边200mm。如图5所示,各试验片从纵向(头尾方向、x方向)以及横向(背腹方向、y方向)各裁剪3片而得到。如图6所示,试验中使用的装置由如下的形状构成,即,将底面为边长50mm的正方形且高度为200mm的长方体横向放置,将边长50mm的立方体以对角线切断而成的三棱柱如图6所示那样以45度的角度配置在该长方体的一端。在该长方体的上表面(5),以与上表面(5)的长边平行的方式设置有200mm的尺(6)。如图7中的(i)所示,在长方体的上表面(5)设置试验片(7),使试验片(7)的长边200mm与上述长方体的上表面(5)的长度200mm的部分完全一致。接着,如图7中的(ii)所示,将长方体的直角的端部侧存在的试验片(7)的端部(8)用指尖慢慢地推到相反的端部侧。试验片(7)被推到长方体的以45度切断的端部侧,开始向下方弯曲,若进一步推出,则如图7中的(iii)所示,被推出的部分的一端与以45度切断的倾斜面接触。此时,停止推出,测量试验片(7)被推出的长度(mm)。测量以如下方式进行,即,对于1片试验片,在使一方的面朝上的情况下,将试验片的两个短边分别前后调换,测量2个点被推出的长度,在使另一方的面朝上的情况下,同样地将试验片的两个短边分别前后调换,测量2个点被推出的长度,将总计4个点的平均值设为该试验片的弯曲长度。对纵向以及横向的各3片的试验片实施该测量,计算出纵向以及横向的各自的平均值。然后,将在纵向以及横向上推出长度(mm)都为90mm以下的情况设为合格。对于上述两个评价试验均合格的皮革而言,皮革整体(表面以及背面)同时具有适度的刚性和适度的柔软性,例如,当用作汽车用座椅时,发挥良好的柔软性。<伸长均匀性评价>

皮革的伸长的均匀性的评价通过测量x方向以及y方向的各自的伸长率以及定型率来进行评价。伸长率以及定型率以下述方式测量。首先如图8所示,从实施例以及比较例中制造的各皮革(半裁皮革)的中央部附近沿纵向(头尾方向、x方向)以及横向(背腹方向、y方向)进行裁剪,得到试验片。将各试验片的尺寸均设为长边250mm以及短边80mm。接着,穿过试验片的中心点,并且,以与试验片的长边平行的方式画出长度约100mm的直线。该直线以被试验片的中心点一分为二的方式描画。接着,用游标卡尺正确地测量该直线的长度(设该长度为l)。将该试验片的长边方向的两端部用夹子状的夹固件固定,将一方固定,对另一方施加10kg的负荷。在施加负荷的状态下保持10分钟,在该状态下用游标卡尺测量上述直线的长度(设该长度为l1)。在测量后,释放负荷,取下固定件,将该试验片静置10分钟,然后,用游标卡尺测量上述直线的长度(设该长度为l2)。对于纵向(x方向)以及横向(y方向)的各1片试验片,伸长率以及定型率分别通过下述式子计算。接着,从纵向(x方向)的值减去横向(y方向)的值作为评价值。[式1]伸长率(%)=(l

1-l)/l

×

100定型率(%)=(l

2-l)/l

×

100将上述评价的结果示于下述的表2。

实施例1是用本发明的方法制造的皮革。所有的评价结果都合格,得到的皮革不仅能显著抑制粘接褶皱以及乘降褶皱的产生,而且是兼具良好的柔软性的皮革。实施例2将实

施例1中使用的、油滴的形状为大致椭圆球状的加脂剂替换为油滴的形状为大致球状的加脂剂。增加按压负荷以及弯曲长度而得到的皮革变硬,但并不损害本发明的效果。在此,使用了油滴的形状为大致椭圆球状的加脂剂的实施例1与使用了油滴的形状为大致球状的加脂剂的实施例2相比,按压负荷以及弯曲长度、即皮革的柔软性良好被认为是由于在加脂时,油滴的形状为大致椭圆球状,因而能够更加有效地使加脂剂渗透到皮革纤维中。相对于实施例1,实施例3在本发明的范围内减少了(iii)复鞣工序的各步骤(iii-0)、(iii-1)以及(iii-2)中使用的各物质的添加量。粘接褶皱的产生虽然多了一些,但并没有损害本发明的效果。相对于实施例1,实施例4在本发明的范围内增加了(iii)复鞣工序的各步骤(iii-0)、(iii-1)以及(iii-2)中使用的各物质的添加量。粘接褶皱的产生变多,但并没有损害本发明的效果。另外,实施例3以及实施例4的按压负荷以及弯曲长度都比实施例2低,可知若使用大致椭圆球状的加脂剂,则能够得到兼具良好的柔软性的皮革。另一方面,比较例1不实施实施例1中实施的减压干燥,仅通过大气压干燥将皮革干燥到规定的水分含量。得到的皮革的粘接褶皱以及乘降褶皱都显著增加,例如,无法承受作为汽车座椅用而使用。发现如果像这样不实施减压干燥,则无法获得本发明的效果。相对于实施例1,比较例2使步骤(iii-0)、(iii-1)以及(iii-2)中使用的树脂的添加量小于本发明的范围。与比较例1同样地,得到的皮革的粘接褶皱以及乘降褶皱都显著增加。相对于实施例1,比较例3使步骤(iii-1)以及步骤(iii-2)中使用的加脂剂的量小于本发明的范围。虽然能够显著减少褶皱的产生,但是柔软性显著降低。相对于实施例1,比较例4不实施步骤(iii-0),在步骤(iii-1)中使用全部量的树脂,且在步骤(iii-2)中使用全部量的加脂剂。例如,与专利文献1以及专利文献2中记载的发明同样地,在复鞣工序中,首先,使用由合成鞣剂以及树脂构成的复鞣剂进行复鞣处理,在染色后,实施加脂处理。虽然能够在一定程度上减少得到的皮革的褶皱的产生,但是柔软性显著下降。相对于实施例1,比较例5仅以步骤(iii-1)实施树脂鞣制,并且仅以步骤(iii-2)实施加脂处理。虽然能在一定程度上减少得到的皮革的褶皱的产生,但是柔软性显著下降。这样,从比较例4以及比较例5可知,在没有如实施例1那样将树脂以及加脂剂适当地分开实施复鞣处理以及加脂处理的情况下,不能对得到的皮革赋予适当的褶皱抑制效果和柔软性。相对于实施例1,比较例6使步骤(iii-0)、(iii-1)以及(iii-2)中使用的树脂的添加量小于本发明的范围。结果与比较例2相同,虽然得到的皮革的柔软性很好,但粘接褶皱以及乘降褶皱都显著增加。相对于实施例1,比较例7使步骤(iii-0)、(iii-1)以及(iii-2)中的各物质的添加量小于本发明的范围。另外,相对于实施例1,比较例8使步骤(iii-0)、(iii-1)以及(iii-2)中的各物质的添加量超过本发明的范围。无论哪一个比较例,粘接褶皱都显著增加。相对于实施例1,比较例9在步骤(iii-0)中没有添加作为复鞣剂的(d1)铬以及(d2)戊二醛,相对于实施例1,比较例10仅添加了(d1)铬,相对于实施例1,比较例11仅添加了(d2)戊二醛。在这几种情况下,粘接褶皱以及乘降褶皱评价都极差。产业上的可利用性根据本发明的皮革的制造方法,例如,在用作汽车座椅用时,不仅可以显著地抑制粘接褶皱以及乘降褶皱,还能够制造兼具良好的柔软性的皮革,所以可期待本发明的皮革的制造方法今后将被广泛地用于例如汽车座椅用的皮革的制造。附图标记说明

1:按压负荷测量装置的金属制平板,2:按压负荷测量装置的圆柱形的通孔,3:按压负荷测量装置的推拉力计,4:按压负荷测量用的试验片,5:弯曲长度装置的长方体的上表面,6:设置在弯曲长度装置的长方体的上表面的尺,7:弯曲长度测量用的试验片,8:长方体的直角的端部侧存在的试验片的端部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1