纤维增强热塑性基质复合材料的制作方法

of thermoplastic composites[用于热塑性复合材料的改善加工的低熔点paek(lm paek)预浸料]”;luinge,howell,和straetker,sampe 2019,夏洛特(charlotte),北卡罗来纳州(north carolina),2019年5月19-23),tc1225paek能够以最高达200mm/s的速度拖放/带放置,得到的固结层压件在完全熔合的结构中具有低孔隙率。这些afp/atl工艺的加工温度为325℃-350℃,使得所得工艺和层压件在考虑用于大型复合结构时具有吸引力。然而,虽然tc1225复合预浸料的加工是有吸引力的,但其剪切、无缺口和缺口压缩强度特性比碳纤维增强peek和pekk复合材料低10%-20%。由于压缩和剪切是设计飞机复合材料结构的关键特性,因此这种特性变化最可能导致结构更重。低熔点paek的另一种选择是将pekk聚合物的对苯二甲酰基与间苯二甲酰基(t:i)比率调整为较低的比率以获得与ae

tm

250产品中使用的聚合物类似的低熔点聚合物。虽然当结晶水平超过15%时,较低t:i比率的pekk聚合物将具有类似于较高t:i比率的pekk聚合物和peek聚合物的机械性能,但其结晶速度要慢得多,从而降低制造大型结构的制作速度。

[0005]

已知peek-pedek共聚物(其包含具有下式的pedek单元:-ph-ph-o-ph-c(o)-ph-,并且包含大于65%的具有式-ph

’‑

o-ph

’‑

c(o)-ph

’‑

o-的peek单元,其中-ph-和-ph

’‑

各自是1,4-亚苯基)展现出较低的熔点,但其机械特性不如peek好。参见,例如,授予帝国化学工业公司(ici)的us 4,904,532,其描述了包括这样的peek-pedek共聚物的复合材料层压件。

[0006]

注意,包含peek单元和具有式-o-orthoph-o-ph-c(o)-ph-的peoek单元(其中-orthoph-是1,2-亚苯基单元;并且-ph-是1,4-亚苯基单元)的聚(芳基醚酮)聚合物已经在本领域中描述。例如,jp1221426在实例5和6中描述了peek和peoek的共聚物,这些共聚物由对苯二酚、邻苯二酚和二氟二苯甲酮制成,据称具有提高的玻璃化转变温度,并且同时具有优异的耐热性。类似地,a.ben-haida等人在macromolecules[大分子],2006,39,6467-6472中描述了peek和peoek的50/50和70/30共聚物,其通过对苯二酚和邻苯二酚与4,4'-二氟二苯甲酮在二苯砜中的逐步缩聚制备。申请人在重新编写该科学论文的传授内容中示出,按照其中传授的制造的共聚物尤其具有较低的耐热性、具有低于550℃的峰值降解温度和低熔体稳定性。

具体实施方式

[0007]

现在已经发现包含纤维和聚合物基质(包含具有在从95/5至5/95、优选从95/5至65/35范围内的peek/peoek单元比的peek-peoek共聚物)的复合材料可以在比类似的纤维增强peek复合材料更低的温度下进行加工,具有足够允许具有短的周期时间的快速制作过程的结晶速率,并表现出与类似纤维增强peek复合材料类似的复合材料机械性能。

[0008]

peek-peoek共聚物

[0009]

如本文所用,“peek-peoek共聚物”包含相对于该peek-peoek共聚物中的重复单元的总摩尔数总共至少50mol.%的重复单元(r

peek

)和重复单元(r

peoek

)。在一些实施例中,peek-peoek共聚物包含相对于peek-peoek共聚物中的重复单元的总摩尔数至少60mol.%、至少70mol.%、至少80mol.%、至少90mol.%、至少95mol.%、并且最优选至少99mol.%的重复单元(r

peek

)和(r

peoek

)。

[0010]

重复单元(r

peek

)由下式表示:

[0011]

并且

[0012]

重复单元(r

peoek

)由下式表示:

[0013][0014]

其中每个r1和r2彼此相同或不同,在每次出现时独立地选自由以下组成的组:卤素、烷基、烯基、炔基、芳基、醚、硫醚、羧酸、酯、酰胺、酰亚胺、碱金属或碱土金属磺酸盐、烷基磺酸酯、碱金属或碱土金属膦酸盐、烷基膦酸酯、胺和季铵,

[0015]

每个a和b独立地选自由范围从0至4的整数组成的组;并且

[0016]

该peek-peoek共聚物包含摩尔比r

peek

/r

peoek

范围从95/5至5/95的重复单元(r

peek

)和(r

peoek

)。

[0017]

在一些优选的实施例中,每个a是零,使得重复单元(r

peek

)是具有下式的重复单元:

[0018][0019]

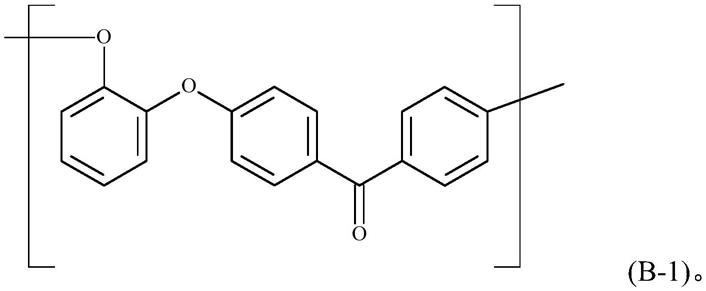

在一些优选的实施例中,每个b是零,使得重复单元(r

peoek

)是具有下式的重复单元:

[0020][0021]

优选地,重复单元(r

peek

)是具有式(a-1)的重复单元,并且重复单元(r

peoek

)是具有式(b-1)的重复单元。

[0022]

本发明的peek-peoek共聚物可以额外地包含不同于如以上详述的重复单元(r

peek

)和(r

peoek

)的重复单元(r

paek

)。在这种情况下,可以包含相对于peek-peoek共聚物的重复单元的总摩尔数在0.1与小于50mol.%、优选小于10mol.%、更优选小于5mol.%、最优

选小于2mol.%之间的重复单元(r

paek

)的量。

[0023]

当不同于重复单元(r

peek

)和(r

peoek

)的重复单元(r

paek

)存在于本发明的peek-peoek共聚物中时,不同于如上所述的重复单元(r

peek

)和(r

peoek

)的这些重复单元(r

paek

)通常符合下文的下式(k-a)至(k-m)中任一个:

[0024]

[0025]

[0026][0027]

其中在上式(k-a)至(k-m)中的每一个中,每个r’彼此相同或不同,在每次出现时独立地选自任选地包含一个或多于一个杂原子的c

1-c

12

烷基、烯基、炔基或芳基;磺酸和磺酸盐/酯基团;膦酸和膦酸盐/酯基团;胺和季铵基团;并且每个j'彼此相同或不同,在每次出现时独立地选自0和1至4的整数,优选j'等于零。

[0028]

通常优选的是本发明的peek-peoek共聚物基本上由如以上详述的重复单元(r

peek

)和(r

peoek

)构成。因此,在一些优选的实施例中,peek-peoek共聚物基本上由重复单元r

peek

和r

peoek

组成。如本文所用,表述“基本上由重复单元r

peek

和r

peoek

组成”意指不同于如以上详述的重复单元r

peek

和r

peoek

的任何另外的重复单元可以以相对于peek-peoek共聚物中的重复单元的总摩尔数至多2mol.%、至多1mol.%或至多0.5mol.%的量存在于peek-peoek共聚物中,并且以便基本上不改变peek-peoek共聚物的有利特性。

[0029]

重复单元r

peek

和r

peoek

以范围从95/5至5/95的r

peek

/r

peoek

摩尔比存在于peek-peoek共聚物中。然而,通常应理解,适用于本文披露的复合材料的优选peek-peoek共聚物是其中r

peek

单元占主要部分的共聚物,也就是说,r

peek

/r

peoek

摩尔比优选在从95/5至大于50/50、甚至更优选从95/5至60/40、还更优选从90/10至65/35、最优选85/15至70/30的范围内。

[0030]

当在150℃或更低的温度下测定时,优选的peek-peoek共聚物在n-甲基吡咯烷酮(nmp)、n,n-二甲基乙酰胺(dmac)和n,n-二甲基甲酰胺(dmf)中通常具有低于0.2%wt的溶解度。在一些实施例中,关于复合材料使用的peek-peoek共聚物有利地基本上不溶于上面列出的溶剂。值得注意地提及的是,该特性是本发明的优选peek-peoek共聚物与a.ben-haida等人在引用的参考文献中和上文引用的jp1221426中所述的共聚物进行区别的另一个突出特征,这使得它们特别适用于需要改善的耐化学性和/或在某些情况下耐流体性的应用。

[0031]

在一些实施例中,peek-peoek共聚物具有小于或等于340℃、优选地小于或等于335℃的熔融温度(tm)。本文描述的熔融温度被测量为根据astm d3418-03和e794-06并使用10℃/min的加热和冷却速率在差示扫描量热仪(dsc)中第二次加热扫描时熔融吸热曲线的峰值温度。

[0032]

在一些实施例中,peek-peoek共聚物具有至少5j/g、优选至少10j/g、或至少15j/g的熔化热(δh)。本文描述的熔化热被确定为根据astm d3418-03和e793-06、使用20℃/min的加热和冷却速率在差示扫描量热仪(dsc)中第二次加热扫描时熔融吸热曲线下的面积。在一些方面,peek-peoek共聚物可以具有至多75j/g、优选至多65j/g的熔化热(δh)。

peoek共聚物用于需要特定介电性能的材料时,这种特别低且受控的ca含量是特别有益的。根据这些优选的实施例,peek-peoek共聚物可以具有小于4ppm、小于3ppm或甚至更优选小于2.5ppm的钙含量。

[0043]

在这些优选的实施例中,peek-peoek共聚物还可以使得其具有小于1,000ppm的钠含量,该钠含量是通过电感耦合等离子体光学发射光谱法(icp-oes)使用已知钠含量的标准物进行校准测量的。优选地,peek-peoek共聚物可以具有小于900ppm、小于800ppm或甚至更优选小于500ppm的钠含量。

[0044]

在一些实施例中,peek-peoek共聚物可以使得其具有至少6ppm的磷含量,该磷含量是通过电感耦合等离子体光学发射光谱法(icp-oes)使用已知磷含量的标准物进行校准测量的。优选地,peek-peoek共聚物具有至少10ppm、至少15ppm或甚至更优选至少20ppm的磷含量。

[0045]

在本发明的复合材料中,选择具有增加的热稳定性的peek-peoek共聚物可能是有利的,这可能特别有益于复合材料的制作。因此,在一些实施例中,peek-peoek共聚物具有如根据astm d3850通过tga测量的至少550℃、更优选至少551℃、并且甚至更优选至少552℃的峰值降解温度。

[0046]

制造peek-peoek共聚物的方法

[0047]

适用于制造peek-peoek共聚物的方法在本领域内通常是已知的。总体上,本文中使用的peek-peoek共聚物通过以下方法制造,该方法包括使具有式(c)的至少一种二氟化合物:

[0048][0049]

与具有式(d)和(e)的二羟基化合物的混合物在极性有机溶剂中在碱(例如像na2co3、k2co3或其组合)的存在下反应:

[0050][0051][0052]

摩尔比(d)/(e)范围为从95/5至5/95,其中r3、r4和r5具有以上所指定的含义,c、d和e各自独立地选自由范围从0至4的整数组成的组。优选地,c、d和e中的每一个是零。

[0053]

在所述方法中,可以包括通过与合适的试剂反应来终止(聚)缩合反应的步骤。可以用于终止缩聚反应的试剂包括通过缩合反应结合在聚合物骨架中而终止链增长的化合

物(也称为封端剂)和通过缩合反应不结合在聚合物骨架中而终止链增长的化合物(也称为终止剂)。

[0054]

制造peek-peoek共聚物的方法中使用的封端剂尤其包括由下式(f)表示的那些:

[0055][0056]

其中

[0057]

r6是f、cl或oh,

[0058]

r7是-c(o)-ar-r

10

、-o-ar-r

10

、-so

2-ar-r

10

、-ar-r

10

、烷基(例如,c

1-c

10

烷基或c

1-c5烷基)或-h,其中ar是包含至少一个苯环(即一个苯环或几个苯环)的亚芳基,并且其中r

10

是f、cl或h。

[0059]

优选地,r7是c(o)-ar-r

10

、ar-r

10

或h,其中r

10

是f、cl或h。根据某些优选的实施例,r

10

是f。

[0060]

优选地,r6是f或oh。更优选地,r6是f。

[0061]

当r7不同于-h时,r6和r7在具有式(f)的亚苯基环上可以是1,2-或邻位取代,或者它们在亚苯基环上可以是1,3-或间位取代。可替代地,r6和r7在具有式(f)的亚苯基环上可以优选地是1,4-或对位取代。

[0062]

在一些实施例中,封端剂选自由以下组成的组:4,4

’‑

二氟二苯甲酮、苯酚、4-苯氧基苯酚、4-苯基苯酚、4-氟二苯甲酮、3-氟二苯甲酮、2-氟二苯甲酮、4,4

’‑

二氯二苯砜、4,4’二氟二苯砜及其混合物。

[0063]

二氟化合物和单官能的苯酚优选用作封端剂。在一些实施例中,封端剂是过量的二氟化合物单体。本发明的方法中使用的封端剂优选地是4,4

’‑

二氟二苯甲酮、苯酚、4-苯氧基苯酚、4-苯基苯酚或其混合物。

[0064]

氯化锂是终止剂的一个实例,其将终止反应而通过缩合不结合在聚合物骨架中。其他终止剂是本领域已知的,如氯化镁和氯化钙。

[0065]

在一些实施例中,反应用至少一种封端剂和除了封端剂之外的至少一种终止剂终止。优选地,在本发明的方法中,分别使用4,4

’‑

二氟二苯甲酮和氯化锂作为封端剂和终止剂。

[0066]

通常,(聚)缩合反应使用稍微过量的具有式(c)的二氟化合物进行;进一步应理解的是,当使用时,可以在缩聚开始时将封端剂添加到反应混合物中;因此,总的来说,摩尔比[(c)+(f)]/[(d)+(e)]是≥1.000、优选≥1.003、更优选≥1.006、甚至更优选≥1.010。

[0067]

优选地,具有式(c)的化合物是4,4

’‑

二氟二苯甲酮(dfbp)。优选地,具有式(d)的化合物是对苯二酚。优选地,具有式(e)的化合物是邻苯二酚(也可以称为焦儿茶酚或1,2-二羟基苯)。在一些实施例中,具有式(c)的化合物是4,4

’‑

二氟二苯甲酮(dfbp),具有式(d)的化合物是对苯二酚,并且具有式(e)的化合物是邻苯二酚。

[0068]

本发明的peek-peoek共聚物可以在包含二苯砜的溶剂中制备。在一些实施例中,溶剂包含基于反应混合物中溶剂的总重量的至少50wt.%的二苯砜,例如基于反应混合物中溶剂的总重量的至少60wt.%、至少70wt.%、至少80wt.%、至少90wt.%、至少95wt.%或至少98wt.%。在一些实施例中,溶剂基本上由二苯砜组成。在本发明的方法中,通常使用包

含有限量杂质的溶剂,如在美国专利号9,133,111中所详述的。

[0069]

本发明的peek-peoek共聚物可以通过使用碱的方法制备,该碱例如选自由以下组成的组:碳酸钾(k2co3)、碳酸氢钾、碳酸钠(na2co3)、碳酸铯(cs2co3)、磷酸钾和碳酸氢钠。碱用于在缩合反应期间使组分(d)和(e)去质子化。缩合优选在碳酸钾(k2co3)、碳酸钠(na2co3)或两者的混合物,最优选两者的混合物存在下进行。

[0070]

在制备peek-peoek共聚物的方法中,通常在一定温度范围内使反应混合物缩聚,直到达到所需的缩合度。取决于起始单体的性质和所选择的反应条件,缩聚时间可以为从0.1至10小时,优选从0.2至4或从0.5至3小时。

[0071]

可以通过合适的方法(如溶解和过滤、过筛或提取)去除溶剂和无机组分(例如氟化钠或氟化钾或过量碱)。这优选通过如下详述的步骤(a)至(d)和(e)至(g)或(e’)至(g’)实现,这种特殊的步骤顺序对于实现特别优选的微结构/端基化学结构和纯度是有用的,如对于某些使用领域是特别有益的。

[0072]

根据优选的实施例,peek-peoek共聚物有利地通过依次进行以下步骤来回收:

[0073]

(a)通过将产物混合物在低于120℃的温度下冷却,从产物混合物中分离出包含peek-peoek共聚物的固相;

[0074]

(b)使所述包含peek-peoek共聚物的固相与具有低于100℃的标准沸点的溶剂在15℃至100℃之间的温度下接触,并且将残余固体与所述溶剂分离;

[0075]

(c)任选地,使所述包含peek-peoek共聚物的固相与脱矿质水在15℃至100℃之间、优选在15℃至40℃之间的温度下接触,并且将残余固体(1)与所述脱矿质水分离;

[0076]

(d)使所述包含peek-peoek共聚物的残余固体(1)与具有至多6、优选至多4、更优选至多3的pka的质子酸水溶液在15℃至100℃之间、优选在15℃至40℃之间的温度下接触,并且将残余固体(2)与所述脱矿质水分离;以及

[0077]

或者:

[0078]

(e)使所述包含peek-peoek共聚物的残余固体(2)与具有低于100℃的标准沸点的溶剂在15℃至100℃之间的温度下接触,并且将残余固体(3)与所述溶剂分离;以及

[0079]

(f)使所述包含peek-peoek共聚物的残余固体(3)与ph包括在6.0与7.0之间的水性缓冲溶液在15℃至100℃之间、优选在15℃至40℃之间的温度下接触,并且将残余固体(4)与所述水性缓冲溶液分离;以及

[0080]

(g)干燥如此获得的固体残余物,以获得peek-peoek共聚物;

[0081]

或

[0082]

(e’)使所述包含peek-peoek共聚物的残余固体(2)与ph包括在6.0与7.0之间的水性缓冲溶液在15℃至100℃之间、优选在15℃至40℃之间的温度下接触,并且将所述残余固体(3’)与所述水性缓冲溶液分离;以及

[0083]

(f’)使所述包含peek-peoek共聚物的残余固体(3’)与具有低于100℃的标准沸点的溶剂在15℃至100℃之间的温度下接触,并且将残余固体(4’)与所述溶剂分离;以及

[0084]

(g’)干燥如此获得的残余固体(4’),以获得peek-peoek共聚物。

[0085]

在一些实施例中,在步骤(a)中分离的固相可以暴露于粉碎、磨碎和研磨中的至少一种,以便以小颗粒的形式提供。通常,将固相研磨成粉末。

[0086]

在步骤(b)中,包含peek-peoek共聚物的固相可以与具有低于100℃的标准沸点的

溶剂接触。具有低于100℃的标准沸点(即,在1atm的标准压力下的沸点)的溶剂通常选自极性有机溶剂、特别是具有至少一个羰基和/或至少一个羟基的溶剂。低沸点的酮和醇是其示例性实施例。步骤(b)中使用的优选的溶剂是选自由丙酮、甲基乙基酮、乙醇、甲醇、异丙醇组成的组的溶剂,该溶剂可以单独使用或以混合物形式使用。

[0087]

在步骤(c)中,可以使用脱矿质水:用于提供脱矿质水的方法是众所周知的并且它们的选择不是关键的,从某种程度上来讲,脱矿质水具有小于20ppm、优选小于10ppm、更优选小于5ppm的总na和ca浓度。

[0088]

在步骤(d)中,可以使固体残余物(1)与具有至多6、优选至多4、最优选至多3的pka的质子酸水溶液接触。质子酸的选择不是特别至关重要的,前提是其符合提及的pka要求。在这个步骤中,盐酸、草酸、磷酸、乙酸、甲酸及其混合物可以用作合适的质子酸。优选地,质子酸是盐酸、草酸或磷酸中的至少一种。盐酸是该步骤中优选使用的酸。

[0089]

步骤(e)或步骤(f’)可以用具有低于100℃的标准沸点的溶剂进行。上述与步骤(b)中使用的溶剂相关的特征同样适用于步骤(e)或(f’)中使用的溶剂的选择。此外,虽然在步骤(b)和步骤(e)或(f’)中可以使用不同的溶剂,但在两个步骤中,即在步骤(b)和(e)、或(b)和(f’)中使用相同的溶剂可能是方便的。

[0090]

在步骤(f)中或在步骤(e’)中,可以使相关的固体残余物与具有至多6、优选至多4、最优选至多3的pka的质子酸水溶液接触。质子酸的选择不是特别至关重要的,前提是其符合提及的pka要求。盐酸是该步骤中优选使用的酸。

[0091]

步骤(f)和(e’)可能要求使用具有包括在6.0与7.0之间的ph的水性缓冲溶液。虽然可以使用有机缓冲剂,但通常优选使用基于磷酸盐的缓冲系统。在步骤(f)和(e’)中,优选的水性缓冲溶液包括磷酸二氢钠(nah2po4)和磷酸氢二钠(na2hpo4)中至少一种。优选地,peek-peoek共聚物与包含nah2po4和na2hpo4两者的溶液接触。使用的溶液的磷酸盐可以例如是无水的、一水合物、二水合物或七水合物。

[0092]

水性缓冲溶液中的nah2po4的浓度没有特别限制,但应该是足够的以便使共聚物中优选存在超过20ppm的磷含量。优选地选择溶液中nah2po4的量以匹配附接至共聚物的磷原子的优选最小20ppm的量。溶液中nah2po4的浓度优选地是至少0.002wt.%、更优选至少0.004wt.%、最优选至少0.006wt.%、最优选至少0.01wt.%。溶液中nah2po4的浓度优选地是至多0.30wt.%、更优选至多0.20wt.%、最优选至多0.10wt.%、最优选至多0.05wt.%。溶液中na2hpo4的浓度优选地是至少0.002wt.%、更优选至少0.004wt.%、最优选至少0.006wt.%、最优选至少0.02wt.%。溶液中na2hpo4的浓度优选地是至多0.30wt.%、更优选至多0.20wt.%、最优选至多0.10wt.%、最优选至多0.05wt.%。

[0093]

在步骤(f)和(e’)中,peek-peoek共聚物有利地使用水性缓冲溶液,尤其是磷酸二氢钠(nah2po4)和磷酸氢二钠(na2hpo4)溶液进行洗涤。如本文所用,使用包含磷酸二氢钠(nah2po4)和磷酸氢二钠(na2hpo4)中的至少一种的溶液“洗涤”共聚物可以涉及将磷酸盐基团大体上固定在共聚物上。“大体上固定”意指peek-peoek聚合物优选地保留如通过电感耦合等离子体光学发射光谱法(icp-oes)确定的超过20ppm的磷含量,例如超过30ppm、超过40ppm、超过50ppm或超过60ppm的磷含量。

[0094]

在一些实施例中,使共聚物与水性缓冲溶液接触持续范围从5分钟至5小时、优选从10分钟至3小时的时间。洗涤聚合物的方法是本领域技术人员熟知的,并且包括例如用包

含酸或碱的溶液使聚合物浆化(如下文定义的),以及然后过滤掉该溶液。

[0095]

步骤(g)或(g’)包括干燥固体残余物(4)/(4’),以获得peek-peoek共聚物。在这个步骤中,干燥通常在至少95℃、例如至少100℃的温度下进行至少一小时、例如至少2小时、至少5小时、至少10小时或12小时。

[0096]

聚合物基质添加剂

[0097]

在一些实施例中,聚合物基质包含至少一种添加剂,该添加剂不同于peek-peoek共聚物。这样的添加剂包括但不限于:(i)着色剂,如染料,(ii)颜料,如二氧化钛、硫化锌和氧化锌,(iii)光稳定剂,例如uv稳定剂,(iv)热稳定剂,(v)抗氧化剂,如有机亚磷酸酯和亚膦酸酯,(vi)酸清除剂,(vii)加工助剂,(viii)成核剂,(ix)内润滑剂和/或外润滑剂,(x)阻燃剂,(xi)烟雾抑制剂,(x)抗静电剂,(xi)抗结块剂,(xii)导电添加剂,如炭黑和碳纳米原纤,(xiii)增塑剂,(xiv)流动改性剂,(xv)增充剂,(xvi)金属减活化剂,以及(xvii)流动助剂,如二氧化硅。

[0098]

在一些实施例中,聚合物基质包含小于20wt.%的添加剂,优选小于10wt.%、更优选小于5wt.%并且甚至更优选小于2wt.%的添加剂,最优选小于1wt.%。

[0099]

在一些实施例中,聚合物基质可包含多于一种聚合物的共混物,其中一种是peek-peoek共聚物。根据这些实施例,聚合物基质可包含40wt.%或更少(基于聚合物基质的总重量)的至少一种不同于peek-peoek共聚物的附加聚合物组分。这样的附加聚合物组分有利地选自由聚(芳醚砜)(paes)聚合物和聚(芳醚酮)(paek)聚合物组成的组。当附加聚合物组分是paes聚合物时,它可以有利地选自由聚砜(psu)、聚苯砜(ppsu)和聚(醚砜)(pes)组成的组。当附加聚合物组分是paek聚合物时,它可以有利地选自由以下组成的组:聚(醚醚酮)(peek)聚合物、聚(醚酮酮)(pekk)聚合物、聚醚酮(pek)、聚醚酮醚酮酮(pekekk)和peek-pedek共聚物。附加聚合物组分还可包括聚醚酰亚胺(pei)。

[0100]

在可替代的实施例中,如以上详述的peek-peoek共聚物是聚合物基质中的唯一聚合物组分。如本文所用,表述“聚合物组分”意指具有重复单元和至少2,000g/mol的分子量的化合物。在一些实施例中,除了peek-peoek共聚物以外,聚合物基质包含小于3wt.%、2wt.%、1wt.%、0.5wt.%的聚合物组分。

[0101]

聚合物基质的制造方法

[0102]

聚合物基质可以通过多种方法制备,这些方法涉及将聚合物基质物的组分密切混合,例如通过干混、悬浮液或浆料混合、溶液混合、熔融混合或者干混与熔融混合的组合。如本文所用,“聚合物基质的组分”包括peek-peoek共聚物和任选地:至少一种添加剂、至少一种不同于peek-peoek共聚物的附加聚合物组分、或其组合。

[0103]

典型地,通过使用高强度混合器,如亨舍尔(henschel)混合器、桨式混合器或螺带式混合器,进行聚合物组合物的组分的干混,以获得作为物理混合物的聚合物基质。

[0104]

可替代地,聚合物基质组分的密切混合是通过基于单轴或多轴旋转机构的翻滚共混进行以获得物理混合物。

[0105]

在另一个替代方案中,通过在适当的液体(例如像甲醇)中使用搅拌器将聚合物基质的组分制浆进行聚合物基质的组分的浆料混合,随后过滤掉液体以获得聚合物组合物的组分的粉末混合物。

[0106]

聚合物基质的组分的溶液混合可以通过用搅拌器将聚合物基质的组分在至少一

种溶剂(例如像二苯砜、二苯甲酮、4-氯苯酚、2-氯苯酚或间甲酚)中混合来进行。

[0107]

在一些实施例中,制造聚合物基质的方法包括熔融配混聚合物基质的组分的物理混合物。可以使用常规的熔融配混装置,如同向旋转和反向旋转的挤出机、单螺杆挤出机、共捏合机、盘组加工机以及多种其他类型的挤出设备。优选地,可以使用挤出机、更优选双螺杆挤出机。

[0108]

在一些实施例中,将物理混合物在挤出机中配混,并且然后切碎成粒料或颗粒。然后可以进一步加工颗粒或粒料以制造本发明的复合材料。

[0109]

复合材料

[0110]

本发明至少部分涉及复合材料。如本文所用,术语“复合材料”总体上是指纤维和浸渍、涂覆或层压到纤维上的聚合物基质材料的组件。如本文中进一步描述的,纤维材料形式将包括单向带、纺织品如织造宽幅物品(包括3d织造宽幅物品)、编织物、丝束浸渍物和非织造形式。本发明的复合材料包括聚合物基质,该聚合物基质包含本文所述的peek-peoek共聚物。

[0111]

在一些方面,本发明的复合材料表现出优异的处理和机械特性的组合,例如,与包含已知paek聚合物的复合材料相比。在一些实施例中,本发明的复合材料:

[0112]

包含peek-peoek共聚物(例如,本文结构上定义的peek-peoek共聚物),其具有小于或等于315℃、优选小于或等于310℃、甚至更优选从295℃至310℃的熔融温度,并且

[0113]

表现出至少一种机械特性(例如,层间剪切强度、开孔压缩强度、面内剪切模量、冲击后压缩和/或90/0

°

压缩强度),其接近例如具有相同形式但包含pekk的复合材料的相应机械特性的至少90%或甚至至少95%的值。

[0114]

如本文所用,“相同形式的复合材料”是指具有相同形式(例如,单向、织造、非织造等)的相同类型的纤维(例如,碳纤维、玻璃纤维等)并且仅在其聚合物基质上不同的复合材料。

[0115]

在一些实施例中,本发明的复合材料包含peek-peoek共聚物(例如,本文结构上定义的peek-peoek共聚物),其具有小于或等于315℃、优选小于或等于310℃、甚至更优选从295℃至310℃的熔融温度,并且表现出以下项中的至少一项:

[0116]-如根据astm d2344测量的,大于15ksi(103mpa)、更典型地大于或等于16ksi(110mpa)、并且甚至更典型地大于或等于17ksi(117mpa)的层间剪切强度;

[0117]-如根据astm d6484测量的,47ksi(324mpa)、更典型地大于或等于48ksi(330mpa)、并且甚至更典型地大于或等于49ksi(338mpa)的开孔压缩强度,

[0118]-如根据astm d3518测量的,大于或等于0.68msi(4.7gpa)、更典型地大于或等于0.70msi(4.8gpa)、并且甚至更典型地大于或等于0.72msi(5.0gpa)的面内剪切模量,

[0119]-如根据astm d7137测量的,35ksi(241mpa)、更典型地大于或等于37ksi(255mpa)、并且甚至更典型地大于或等于40ksi(276mpa)的1500in-lb/in(6672n-m/m)下的冲击后压缩,

[0120]

和/或

[0121]-如根据sacma srm-1测量的,大于或等于120ksi(827mpa)、更典型地大于或等于130ksi(896mpa)、并且甚至更典型地大于或等于135ksi(931mpa)的90/0

°

压缩强度。

[0122]

在这样的实施例中,复合材料可以是例如单向带,其包括中等模量碳纤维和本文

结构上定义的peek-peoek共聚物。

[0123]

例如,在一个实施例中,复合材料的peek-peoek共聚物组分(例如,本文结构上定义的peek-peoek共聚物)具有小于或等于315℃、更典型地从295℃至310℃的熔融温度,并且复合材料表现出如根据astm d2344测量的,大于15ksi(103mpa)、更典型地大于或等于16ksi(110mpa)、并且甚至更典型地大于或等于17ksi(117mpa)的层间剪切强度。在这样的实施例中,复合材料可以是例如单向带,其包括中等模量碳纤维和本文结构上定义的peek-peoek共聚物。

[0124]

在一个实施例中,复合材料的peek-peoek共聚物组分(例如,本文结构上定义的peek-peoek共聚物)具有小于或等于315℃、更典型地从295℃至310℃的熔融温度,并且复合材料表现出如根据sacma srm-1测量的,大于或等于120ksi(827mpa)、更典型地大于或等于130ksi(896mpa)、并且甚至更典型地大于或等于135ksi(931mpa)的90/0

°

压缩强度。在这样的实施例中,复合材料可以是例如单向带,其包括中等模量碳纤维和本文结构上定义的peek-peoek共聚物。

[0125]

在一个实施例中,复合材料的peek-peoek共聚物组分(例如,本文结构上定义的peek-peoek共聚物)具有小于或等于315℃、更典型地从295℃至310℃的熔融温度,并且复合材料表现出如根据astm d2344测量的,大于15ksi(103mpa)、更典型地大于或等于16ksi(110mpa)、并且甚至更典型地大于或等于17ksi(117mpa)的层间剪切强度和如根据sacma srm-1测量的,大于或等于120ksi(827mpa)、更典型地大于或等于130ksi(896mpa)、并且甚至更典型地大于或等于135ksi(931mpa)的90/0

°

压缩强度。在这样的实施例中,复合材料可以是例如单向带,其包括中等模量碳纤维和本文结构上定义的peek-peoek共聚物。

[0126]

纤维

[0127]

如本文所用,术语“纤维”具有如本领域技术人员已知的其普通含义并且可以包括一种或多种适用于复合结构增强的纤维材料,即“增强纤维”。纤维可以是有机纤维、无机纤维或其混合物。用作增强纤维组分的合适纤维包括例如碳纤维、石墨纤维、玻璃纤维如e玻璃纤维、陶瓷纤维如碳化硅纤维、合成聚合物纤维如芳族聚酰胺纤维、聚酰亚胺纤维、高-模量聚乙烯(pe)纤维、聚酯纤维和聚苯并噁唑纤维如聚对亚苯基-苯并双噁唑(pbo)纤维、芳纶纤维、硼纤维、玄武岩纤维、石英纤维、氧化铝纤维、氧化锆纤维及其混合物。纤维可以是连续的或不连续的,并且可以是对齐的或随机取向的。如本文所指,“连续纤维”是指以下纤维,这些纤维具有大于或等于3毫米(“mm”)、更典型地大于或等于10mm的长度和/或大于或等于500、更典型地大于或等于5000的长径比。如本文所指,“对齐的纤维”意指大部分纤维基本上彼此平行对齐。例如,在一些实施例中,当组中在任何一个位置的每根纤维沿其长度的至少约75%(优选至少约80%、或甚至其长度的85%)的对齐与紧邻的纤维的平行偏差不超过约25度(优选不超过约20度、或甚至15度)时,纤维被对齐。

[0128]

在一个实施例中,纤维包括碳纤维、玻璃纤维或碳纤维与玻璃纤维两者。

[0129]

在一些实施例中,纤维包括至少一种碳纤维。如本文所用,术语“碳纤维”旨在包括石墨化、部分石墨化和未石墨化的碳增强纤维,以及其混合物。碳纤维可以通过对例如像人造纤维、聚丙烯腈(pan)、芳香族聚酰胺、或酚醛树脂的不同聚合物前体进行热处理和热解而获得;碳纤维还可以从沥青材料中获得。术语“石墨纤维”旨在表示通过碳纤维的高温热解(高于2000℃)而获得的碳纤维,其中碳原子以与石墨结构相似的方式排列。碳纤维优选

地选自由以下组成的组:基于pan的碳纤维、基于沥青的碳纤维、石墨纤维、以及其混合物。

[0130]

注意,需要高强度复合结构的最终用途通常采用具有高拉伸强度(例如,≥3500兆帕或“mpa”)和/或高拉伸模量(例如,≥200吉帕或“gpa”)的纤维。因此,在一个实施例中,纤维包括连续碳纤维,包括例如表现出大于或等于3500mpa的拉伸强度和大于或等于200gpa的拉伸模量的碳纤维。在一个实施例中,增强纤维包括具有大于或等于5000mpa的拉伸强度和大于或等于250gpa的拉伸模量的连续碳纤维。在这样的实施例中,优选的是,碳纤维是对齐的、连续碳纤维,其表现出大于或等于3500mpa的拉伸强度和大于或等于200gpa的拉伸模量。

[0131]

碳纤维可以是上胶或未上胶的。在一个实施例中,碳纤维是上胶的碳纤维。碳纤维的合适胶料是与预期加工温度热相容的胶料并且可以选自例如聚酰胺酰亚胺、聚醚酰亚胺和聚酰亚胺聚合物,其中每一种都可以任选地包括添加剂,例如成核剂,以改善纤维的界面特性。

[0132]

在一些实施例中,增强纤维包括至少一种玻璃纤维。玻璃纤维可以具有圆形截面或非圆形截面(如椭圆形或矩形截面)。当使用的玻璃纤维具有圆形截面时,它们优选具有3至30μm的平均玻璃纤维直径,特别优选5至12μm的平均玻璃纤维直径。取决于制成它们的玻璃的类型,不同类型的具有圆形截面的玻璃纤维是在市场上可获得的。值得注意地人们可以举例由e-或s-玻璃制成的玻璃纤维。

[0133]

在一些实施例中,玻璃纤维是具有非圆形截面的标准e-玻璃材料。在一些实施例中,聚合物组合物包括具有圆形截面的s-玻璃纤维。

[0134]

适用于制造本发明复合材料的纤维可以以多种不同的形式或构造包含在复合材料中,这些形式或构造取决于目标复合材料的应用而改变。例如,增强纤维可以以连续纤维、片材、层片及其组合的形式提供。连续纤维可以进一步采用单向、多维、非织造、织造、针织、非卷曲、网、缝合、缠绕、和编织构造,以及卷曲垫、毡垫、和短切垫结构中的任何一种。纤维丝束可以通过交叉丝束针法、引纬针织针法或少量树脂如上浆剂以这种构造保持在适当的位置。还可以包括作为遍及全部或部分的复合材料的一个或多个层片,或者以垫起或层片下落的形式(其中厚度局部增加/降低)的纤维。此类纤维的单层或截面的面积重量可以例如从50至600g/m2变化。

[0135]

在一些实施例中,关于本发明的复合材料适合使用的连续纤维可以是粗纱或丝束的形式(包括单独的丝束或粗纱、丝束/粗纱束或展开的丝束)。粗纱通常是指多个连续的未加捻的纤维长丝,例如玻璃纤维,任选地用化学粘结材料增强。类似地,丝束通常是指多个连续的单独长丝,例如碳长丝,任选地具有有机涂层。本文使用的粗纱或丝束的尺寸没有特别限制,但是示例性的丝束可以包括例如航空航天级丝束尺寸,其典型地范围从1k至24k,和商业级丝束,其典型地范围从48k至320k。可以根据最终用途的需要将丝束成束或展开(例如,未加捻)。例如,使用展开的丝束不仅可以减小丝束的厚度,而且还可以减少复合材料中单个丝束之间间隙的发生率。这可以导致复合层压件的重量减轻,同时可能实现相同或更好的性能。

[0136]

在一些实施例中,纤维可以是不连续的,例如对齐的不连续纤维。这样的不连续的丝束可以具有随机长度(例如,通过单个长丝的随机断裂产生)或可以具有大致均匀的长度(例如,通过切割或分离单个长丝产生)。使用不连续纤维可以使单个纤维相对于相邻纤维

移动位置,从而影响材料的柔软性并可能有助于成型、悬垂和拉伸纤维。

[0137]

在一些实施例中,关于本发明的复合材料适合使用的纤维可以是单向带的形式。如本文所用,“带”意指具有纵向延伸的纤维的材料条,这些纤维沿着条材料的单个轴线对齐。带是有利的,因为可以在手工或自动铺层工艺中使用以便产生具有相对复杂形状的复合材料。在一个实施例中,复合材料包括单向连续纤维增强带。

[0138]

在一些实施例中,关于本发明的复合材料适合使用的纤维可以是非织造织物的形式,如垫。非织造织物包括随机取向布置的纤维(连续或不连续)。因为纤维是随机取向的,非织造织物通常是各向同性的,在所有方向上都具有基本相同的强度。

[0139]

在还其他实施例中,关于本发明的复合材料适合使用的纤维可以是织造织物的形式,其典型地以各种重量、织法和宽度在织机上织造。织造织物通常是双向的,在纤维轴向取向方向(0

°

/90

°

)上提供良好的强度。虽然织造织物可有利于快速制作复合材料,但是拉伸强度可能不与例如非织造织物一样高(由于在织造过程期间纤维卷曲)。在一些实施例中,织造织物是织造粗纱形式,其中连续纤维粗纱交织成织物。这样的织造粗纱可能厚并且因此用于重量增强,例如,在手工铺层操作和工具加工应用中。任选地,这样的织造粗纱可包括细玻璃纤维,并且因此可用于诸如增强印刷电路板的应用。还可以使用不同的纤维类型、股组成和织物类型构造混合织物。

[0140]

在一些实施例中,关于本发明的复合材料适合使用的纤维可以是编织织物的形式。编织织物通常是通过将三种或更多种纤维(例如,以丝束或粗纱的形式)以这样的方式交织而获得的,该方式使得它们彼此交叉并以对角线形式铺设在一起,形成扁平或管状织物的窄条带。编织织物通常沿对角线连续织造,并具有至少一根在编织过程中不卷曲的轴向纱线。与织造织物中发现的相比,在不加捻的情况下交织纤维典型地导致更大的强度重量比。编织织物(可以容易地适应各种形状)可以以袖状形式或平面织物形式制造。扁平编织织物可以用三轴结构生产,在单层内具有0

°

、+60

°

和-60

°

取向的纤维,这可以消除与多个0

°

、+45

°

、-45

°

和90

°

织物分层有关的问题-包括层离。因为编织结构中的纤维是互锁的并且因此参与加载过程,载荷在整个结构中均匀分布。因此,编织织物可以吸收大量的能量,并表现出非常好的抗冲击性、损伤耐受性和疲劳性能。

[0141]

在一些实施例中,本发明的复合材料以基本上二维材料的形式提供,例如具有一维(厚度或高度)显著小于其他二维(宽度和长度)的材料,例如片材和带。在某些优选的实施例中,本发明的复合材料选自由以下组成的组:

[0142]-浸渍织物层片,包括但不限于非织造织物,如垫、多轴织物、织造织物或编织织物;以及

[0143]-单向(连续或不连续)纤维增强带或预浸料,优选地其中纤维对齐。

[0144]

根据某些实施例,纤维作为预成型件提供。预成型件是通过将一种或多种上述形式的层堆叠和成形为预定的三维形式而制成的。预成型件可能是特别希望的,因为可以通过仔细选择层来在很大程度上接近复杂的零件形状。

[0145]

基于100重量份的组合物,本发明的复合材料典型地包括从30至80重量份,例如从50至80重量份,或甚至55至75重量份的纤维以及从20至70重量份,例如从20至50重量份,或甚至25至45重量份的包含peek-peoek共聚物的聚合物基质。

[0146]

在一个实施例中,复合材料包含从30至80,例如从50至80wt%,更典型地55至

75wt%的连续碳纤维和20至70,更典型地25至45wt%的聚合物基质,该聚合物基质包含peek-peoek共聚物。在复合材料的一个实施例中,纤维是基本上沿单轴对齐的连续碳纤维,并且复合材料呈单向碳纤维增强树脂基质带的形式,该带包含从50至80wt%的碳纤维和从20至50wt%的包含peek-peoek共聚物的聚合物基质。在复合材料的一个实施例中,连续碳纤维是织造或非织造织物形式,并且复合材料包含从45至70wt%的连续碳纤维和从30至55wt%的聚合物基质(其包含peek-peoek共聚物)。

[0147]

在一个实施例中,复合材料包含从30至80、更典型地50至75wt%的连续玻璃纤维和20至70、更典型地25至45wt%的peek-peoek共聚物。在复合材料的一个实施例中,纤维是基本上沿单轴对齐的连续玻璃纤维,并且复合材料呈单向玻璃纤维增强树脂基质带的形式,该带包含从65至80wt%的玻璃纤维和从20至35wt%的包含peek-peoek共聚物的聚合物基质。在复合材料的一个实施例中,连续纤维是织造或非织造玻璃织物形式的玻璃纤维,并且复合材料包含从50至70wt%的玻璃纤维和从30至50wt%的聚合物基质(其包含peek-peoek共聚物)。

[0148]

在一个实施例中,复合材料具有每平方米从50至400克的纤维面积重量。对于单向带,复合材料具有每平方米从130至200克的典型纤维面积重量。对于织物,复合材料具有每平方米从170至400克的典型纤维面积重量。

[0149]

复合材料的制造方法

[0150]

可采用多种方法使聚合物基质与纤维接触,从而提供本发明的复合材料。其中基质可以呈熔融或微粒形式的这样的方法尤其包括粉末涂覆、膜层压、挤出、拉挤成型、水性浆料和熔融浸渍,以形成至少部分地浸渍有基质材料的呈例如纤维片或带形式的层。

[0151]

聚合物基质也可以制成膜形式,作为纯peek-peoek共聚物或作为与上述聚合物添加剂之一的聚合物共混物。可以将这样的膜层压和/或涂覆到具有peek-peoek共聚物为基质或熔点更高、结晶速度更快的paek基质的带上,以制成多层带。不希望受任何特定理论的束缚,据信该方法可以在自动放置铺设过程中降低带的熔融加工温度和/或改善复合系统的韧性。us 8158245(pratte等人)中描述了这样的方法。

[0152]

在一个实施例中,复合材料包括通过熔融浸渍工艺制成的单向连续纤维增强带。熔融浸渍工艺通常包括将多根连续长丝拉过包含peek-peoek共聚物的熔融前体组合物。前体组合物可另外包含促进浸渍的特定成分,如增塑剂和加工助剂。熔融浸渍工艺包括直接熔体和芳族聚合物复合(“apc”)工艺,例如,如ep 102158中所述。

[0153]

在一个实施例中,复合材料包括通过浆料工艺制成的单向连续纤维增强带。示例性的浆料工艺可以例如在us 4,792,481(o'connor等人)中找到。根据该实施例,复合材料的制造方法可以包括:

[0154]-使纤维与浆料接触,所述浆料包含悬浮在浆料液体中的peek-peoek共聚物颗粒,以形成浆料浸渍的纤维;

[0155]-将浆料浸渍的纤维加热至足以蒸发浆料液体并熔化peek-peoek共聚物的温度,从而形成熔融基质浸渍的纤维,

[0156]-使熔融基质浸渍的纤维经受压缩力,从而形成纤维增强的连续聚合物基质,和

[0157]-将纤维增强的连续聚合物基质冷却到低于peek-peoek共聚物熔融温度的温度。

[0158]

在浆料工艺中,优选的是纤维在peek-peoek共聚物的熔融温度下是稳定的。在一

些实施例中,纤维呈连续形式,如粗纱或丝束,并且纤维通过浆料以形成浆料浸渍的纤维。

[0159]

在一个实施例中,复合材料包含单向连续纤维增强带或织造/非织造纤维增强物(例如,织物)(通过经由一系列加热和冷却辊或双带压机的膜层压工艺制成)。膜层压工艺通常包括在至少一层聚合物基质(例如聚合物基质膜)上或之间设置至少一层纤维材料以形成层状结构,并使层状结构通过一系列加热和冷却辊或双带压机。

[0160]

在一个实施例中,复合材料包含通过干粉涂覆/熔合工艺制成的单向连续纤维增强带或织造/非织造纤维增强物(例如,织物),其中干粉均匀地沉积在纤维或纤维网(例如,织物)并且随后施加热量以将粉末熔合到纤维或纤维网(例如,织物)。

[0161]

本发明的复合材料可以是基质浸渍的纤维层片的形式。多个层片可以彼此相邻放置以形成未固结的复合层压件,如预浸料。层压件的纤维增强层可以以其各自的纤维增强物以相对于彼此选择的方向定位。

[0162]

复合层压件可以通过在模具、心轴、工具或其他表面上沉积或“铺层”复合材料层来制造。将该过程重复数次以构建最终复合层压件的层。

[0163]

层片可以手动地或自动地堆叠,例如,通过使用“拾取和放置”机器人的自动带铺层(atl),或自动的纤维铺放(afp),其中将预先浸渍的纤维丝束在模具中或在心轴上加热并压实,以形成具有希望的物理尺寸和纤维取向的复合层压件。afp和atl是通常采用以下的技术:带供应卷轴;带驱动和切割装置;以及将带压到加工中零件表面上的压实辊或靴。纤维增强带典型地在带头处加热,并通过压实辊施加压实压力以确保带适当粘附到工作表面或先前施加的带层。afp或atl机器可以将带以计算机控制的路径铺设,控制切割的位置和角度,允许任何数量和种类的最终二维结构和取向。

[0164]

未固结层压件的层典型地不完全熔合在一起,并且未固结复合层压件可能表现出显著的空隙含量,例如按体积计大于20%。可以施加热量和/或压力,或者可以使用超声振动焊接,以稳定层压件并防止各层相对彼此移动,例如,以形成复合材料“坯料”,作为在固结复合层压件之前允许处理复合层压件的中间步骤。

[0165]

随后典型地通过例如在模具中使复合层压件经受热量和压力来固结如此形成的复合层压件,以形成成形的纤维增强的热塑性基质复合制品。如本文所用,“固结”是如下过程,通过该过程软化基质材料,将复合层压件的层压在一起,从层压件中压出空气、湿气、溶剂和其他挥发物,并且将复合层压件的相邻层片熔合在一起以形成固体的粘连制品。理想地,固结的复合制品展现出最小的,例如按体积计小于5%、更典型地按体积计小于2%的空隙含量。因此,在一些实施例中,本发明涉及用于固结本文披露的复合材料的方法。该方法包括堆叠或以其他方式布置多个层片,使得每个层片的至少一个表面与至少一个其他层片的至少一个表面接触,并将这些层片熔合在一起以形成具有按体积计小于5%、更典型地按体积计小于2%的空隙含量的制品。

[0166]

在一个实施例中,复合材料在高压釜或烘箱中在真空袋工艺中被固结。在一个实施例中,复合材料在大于600mm hg的真空下在真空袋工艺中通过加热到大于320℃、更典型地从330℃至360℃的固结温度来固结,并且一旦达到固结温度,施加压力、典型地从0至20巴持续一段时间(典型地从1分钟至240分钟)并且然后使其冷却。整个周期时间(包括加热、压缩和冷却)典型地在8小时或更短的时间内,取决于零件的尺寸和高压釜的性能。

[0167]

在一个实施例中,复合材料通过配备有加热装置的自动铺层机器(atl、afp或长丝

缠绕器)进行层压,以在将层放置到前一铺设的层上并且取向时同时熔化该层并且将其熔合到前一铺设的层以形成低空隙、固结的层压件(空隙体积《2%)。该低空隙、固结的层压件可以“原样”使用或随后在独立或真空袋操作中退火,典型地在170℃至270℃的温度范围内持续从1分钟至240分钟的时间。

[0168]

在一个实施例中,完全浸渍的复合预浸料材料层片通过配备有加热装置的自动铺层机器进行层压,以在将层放置到前一铺设的层上并且取向时同时熔化该层并且将其熔合到前一层以形成空隙含量》2%的预成型件。然后预成型件随后在如前所述的“真空袋工艺”、压缩模具、压印成型或连续压缩模制工艺中固结。

[0169]

在一个实施例中,完全浸渍的复合预浸料材料层片在加热和冷却压机、双带压机或连续压缩模制机中预取向和固结以制造固结的层压件,该层压件可被切割成一定尺寸以成为压印成型工艺中的成型坯料,其中工具温度范围从10℃至270℃并且成型坯料被快速加热至320℃至360℃的熔融加工温度,然后在工具中成形和固结熔融坯料。所得零件可以“按原样”使用,或用于将所述成型零件放入注射模制工具中以将层压件快速加热至中间温度以注入更高熔融加工温度的paek聚合物(如纯或填充形式的peek)以形成复杂形状的混合零件的后续步骤。

[0170]

由本发明的复合材料制备的模制品特别适合作为航空航天和汽车工业应用的部件。例如,由本发明的复合材料制备的部件可以包括但不限于支架、夹子、加强筋和其他类似类型的零件。

[0171]

示例性实施例现在将在以下非限制性的实例中进行描述。

[0172]

示例

[0173]

原料

[0174]

1,2-二氯苯、对苯二甲酰氯、间苯二甲酰氯、3,5-二氯苯甲酰氯、氯化铝(alcl3)、甲醇购自西格玛奥德里奇公司(sigma aldrich)。

[0175]

1,4-双(4-苯氧基苯甲酰基)苯是根据in专利193687(1999年6月21日提交的并且将其通过援引并入本技术)制备的。

[0176]

对苯二酚,光学等级,是从美国伊士曼公司(eastman)获得的。其含有0.38wt%水分,该量用于调整加料重量。所有指示的重量均包括水分。

[0177]

间苯二酚,acs试剂等级,是从美国奥德里奇公司(aldrich)获得的。

[0178]

4,4

’‑

联苯酚,聚合级,是从美国si公司(si,usa)获得的。

[0179]

邻苯二酚,薄片,是从美国索尔维公司(solvay usa)获得的。通过gc其纯度是99.85%。其含有680ppm水分,该量用于调整加料重量。所有指示的重量均包括水分。

[0180]

4,4

’‑

二氟二苯甲酮,聚合级(99.8%+),是从印度malwa公司获得的。

[0181]

二苯砜(聚合级)是从普威伦公司(proviron)(99.8%纯)获得的。

[0182]

碳酸钠,轻质苏打灰,是从法国索尔维公司(solvay s.a.,france)获得的。

[0183]

碳酸钾,具有d

90

《45μm,是从阿曼德产品公司(armand products)获得的。

[0184]

氯化锂(无水级)是从阿克罗斯公司(acros)获得的。

[0185]

根据gilb等人的美国专利号5,300,693(在1992年11月25日提交并通过援引以其全文并入本文)中的实例1通过氟苯的弗里德尔-克拉夫茨(friedel-crafts)酰化制备1,4-双(4

’‑

氟苯甲酰基)苯(1,4-dfdk)和1,3双(4

’‑

氟苯甲酰基)苯(1,3-dfdk)。如在美国专利

号5,300,693中所述通过在氯苯中重结晶纯化一部分1,4-dfdk,并通过在dmso/乙醇中重结晶纯化一部分1,4-dfdk。将通过在dmso/乙醇中重结晶纯化的1,4-dfdk用作聚合反应中的1,4-dfdk以制成以下所述的pekk,同时将在氯苯中重结晶的1,4-dfdk用作1,4-双(4

’‑

羟基苯甲酰基)苯(1,4-bhbb)的前体。

[0186]

通过遵循hackenbruch等人的美国专利号5,250,738(1992年2月24日提交并通过援引以其全文并入本文)的实例1中所述的程序分别水解1,4-dfdk和1,3-dfdk来生产1,4-bhbb和1,3-双(4

’‑

羟基苯甲酰基)苯(1,3-bhbb)。将它们通过在dmf/乙醇中重结晶来纯化。

[0187]

熔融温度(tm)、结晶温度(tc)和熔化热的确定

[0188]

熔融温度tm被确定为根据astm d3418-03、e1356-03、e793-06和e794-06在差示扫描量热仪(dsc)中第2次加热扫描时熔融吸热曲线的峰值温度。如在本发明中使用的程序的细节如下:使用ta仪器dsc q20,其中氮气作为载气(99.998%纯度,50ml/min)。温度和热流量校准使用铟进行。样本量为5至7mg。将重量记录为

±

0.01mg。加热周期是:

[0189]-第1加热周期:以10.00℃/min,30.00℃至360.00℃,在360.00℃下等温1min;

[0190]-第1冷却周期:以10.00℃/分钟从360.00℃至30.00℃,等温1min;

[0191]-第2加热周期:以10.00℃/min,30.00℃至360.00℃,在360.00℃下等温1min。

[0192]

熔融温度tm被确定为在第2次加热扫描时熔融吸热的峰温度。在第2热扫描中确定熔化焓。对于pekk fc(对比实例1),使用相同的加热周期,但使用最高达400℃的温度。

[0193]

组合物的熔化被视为是从220℃到高于最后吸热曲线的温度绘制的线性基线上方的面积。

[0194]

结晶温度tc被确定为第1冷却扫描时结晶放热曲线的峰值温度。

[0195]

玻璃化转变温度tg(中点)是根据astm d3418-03、e1356-03、e793-06、e794-06在第2热扫描中确定的。

[0196]

熔体粘度的确定

[0197]

根据astm d3835使用毛细管流变仪测量熔体粘度。使用具有以下特征的模具在380℃和46.3s-1的剪切速率下在10分钟和40分钟停留时间之后获取读数:直径=1.016mm,长度=20.32mm,锥角=120

°

。

[0198]

通过注射模制确定拉伸特性

[0199]

使用以下条件将类型v试条在dsm微型配混机上注射模制:

[0200]

●

混配:

[0201]

○

机筒温度(顶部、中部、底部):360℃

[0202]

○

75-100rpm螺杆速度

[0203]

○

4分钟停留时间

[0204]

●

模制

[0205]

○

模具温度:155℃

[0206]

○

棒温度:345℃

[0207]

○

模制步骤条件:

[0208]

■

12巴/5s

[0209]

■

10巴/0.5s

[0210]

■

10巴/5s

[0211]

然后使模制拉伸试条在200℃下退火3小时,根据astm方法d638在5个试样上在室温(即23℃)下以0.05英寸/分钟经受拉伸测试。呈现了5个试样的平均值。

[0212]

制备实例

[0213]

对比实例1:e-pekk,70/30t/i比

[0214]

在配备有搅拌器、干燥n2进口管、插入反应介质中的热电偶、以及冷凝器的2000ml 4-颈反应烧瓶中,引入1000g的1,2-二氯苯和40.63g的1,4-双(4-苯氧基苯甲酰基)苯。然后在干燥氮气吹扫下,将7.539g的对苯二甲酰氯、9.716g的间苯二甲酰氯和0.238g的苯甲酰氯添加到反应混合物中。然后将反应器冷却至-5℃并且缓慢添加71.88g的氯化铝(alcl3)同时保持温度低于5℃。将反应在5℃保持10分钟,然后将混合物的温度以5℃/分钟升高至90℃。将反应混合物在90℃保持30分钟然后冷却至30℃。在30℃缓慢添加250g甲醇以保持温度低于60℃。在添加结束之后,将反应混合物搅拌保持2小时,然后冷却至30℃。

[0215]

然后通过在布氏漏斗上过滤来除去固体。将湿饼在过滤器上用另外188g甲醇冲洗。然后将湿饼在烧杯中用440g的甲醇再浆化2小时。再次在布氏漏斗上过滤聚合物固体,并将湿饼在过滤器上用188g的甲醇冲洗。将固体用470g的盐酸水溶液(3.5wt%)浆化2小时。然后通过在布氏漏斗上过滤来除去固体。将湿饼在过滤器上用另外280g水冲洗。然后将湿饼在烧杯中用250g的0.5n氢氧化钠水溶液再浆化2小时。然后将湿饼在烧杯中用475g水再浆化并且在布氏漏斗上过滤。将最后的水洗涤步骤重复3次以上。然后将聚合物用0.75g含有6.6wt%的nah2po4.2h2o和3.3wt%的na2hpo4的水溶液浆化然后在真空烘箱中在180℃下干燥12小时。

[0216]

最终聚合物的特性在表4中详述。

[0217]

对比实例2:pekk,大约60/40单元比

[0218]

在配备有搅拌器、n2进口管、带有插入反应介质中的热电偶的克莱森适配器(claisen adapter)、以及带有冷凝器和干冰阱的迪安-斯达克分水器(dean-stark trap)的500ml 4-颈反应烧瓶中,引入112.50g的二苯砜、33.390g的1,3-bhbb、6.372g的1,4-bhbb以及41.051g的1,4-dfdk。将烧瓶内容物在真空下排空,并且然后使用高纯度氮气(含有小于10ppm的o2)填充。然后将反应混合物置于恒定的氮气吹扫(60ml/min)下。

[0219]

将反应混合物缓慢加热至270℃。在270℃下,经由粉末分配器将13.725g的na2co3和0.086g的k2co3在60分钟内添加到反应混合物中。在添加结束时,将反应混合物以1℃/分钟加热至320℃。在320℃下2分钟之后,将1.207g的1,4-dfdk添加到反应混合物中,同时保持反应器上的氮气吹扫。5分钟之后,将0.529g的氯化锂添加到反应混合物中。10分钟后,将另外0.503g的1,4-dfdk添加到反应器中并且将反应混合物在温度下保持15分钟。将另外的25g的二苯砜的加料添加到反应混合物中,将其在搅动下保持15分钟。

[0220]

然后将反应器内容物从反应器倒入不锈钢盘中并且冷却。将固体打碎并且在磨碎机中研磨(通过2mm的筛网)。用丙酮和水在1与12之间的ph下从混合物中萃取出二苯砜以及盐。然后将粉末从反应器中移出并且在120℃下在真空下干燥12小时,产生72g的黄色粉末。

[0221]

最终聚合物的特性在表4中详述。

[0222]

对比实例3:peek-pedek共聚物,75/25单元比

[0223]

在配备有搅拌器、n2进口管、带有插入反应介质中的热电偶的克莱森适配器、以及带有冷凝器和干冰阱的迪安-斯达克分水器的500ml 4-颈反应烧瓶中,引入128.21g的二苯

砜、20.297g的对苯二酚、11.411g的4,4

’‑

联苯酚以及54.377g的4,4'-二氟二苯甲酮。将烧瓶内容物在真空下排空,并且然后使用高纯度氮气(含有小于10ppm的o2)填充。然后将反应混合物置于恒定的氮气吹扫(60ml/min)下。

[0224]

将反应混合物缓慢加热至150℃。在150℃下,通过粉末分配器将26.955g的na2co3和0.169g的k2co3的混合物在30分钟内添加到反应混合物中。在添加结束时,将反应混合物以1℃/分钟加热至320℃。在320℃下13分钟之后,将3.742g的4,4

’‑

二氟二苯甲酮添加到反应混合物中,同时保持反应器上的氮气吹扫。5分钟之后,将1.039g的氯化锂添加到反应混合物中。10分钟后,将另外2.138g的4,4

’‑

二氟二苯甲酮添加到反应器中并且将反应混合物在温度下保持15分钟。

[0225]

然后将反应器内容物从反应器倒入ss盘中并且冷却。将固体打碎并且在磨碎机中研磨(通过2mm的筛网)。用丙酮和水在1与12之间的ph下从混合物中萃取出二苯砜以及盐。然后将粉末从反应器中移出并且在120℃下在真空下干燥12小时,产生74g的白色粉末。

[0226]

聚合物的重复单元是:

[0227][0228]

最终聚合物的特性在表4中详述。

[0229]

对比实例4:peek-pedek共聚物,75/25单元比

[0230]

遵循与对比实例3相同的程序,但是使用以下试剂量:

[0231]

表1:实例4a的试剂

[0232][0233]

将对比实例4a的材料与来自对比实例3的材料共混(40/60wt/wt)以制备对比实例4的材料。最终聚合物的特性在表4中详述。

[0234]

对比实例5a:peek-pemek共聚物,75/25单元比

[0235]

在配备有搅拌器、n2进口管、带有插入反应介质中的热电偶的克莱森适配器、以及

带有冷凝器和干冰阱的迪安-斯达克分水器的1000ml 4-颈反应烧瓶中,引入338.33g的二苯砜、41.665g的对苯二酚、13.863g的间苯二酚以及112.593g的4,4'-二氟二苯甲酮。将烧瓶内容物在真空下排空,并且然后使用高纯度氮气(含有小于10ppm的o2)填充。然后将反应混合物置于恒定的氮气吹扫(60ml/min)下。

[0236]

将反应混合物缓慢加热至150℃。在150℃下,通过粉末分配器将55.482g的na2co3和0.174g的k2co3的混合物在30分钟内添加到反应混合物中。在添加结束时,将反应混合物以1℃/分钟加热至300℃。在300℃下36分钟之后,将13.169g的4,4

’‑

二氟二苯甲酮添加到该反应混合物,同时保持反应器上的氮气吹扫。5分钟之后,将2.132g的氯化锂添加到反应混合物中。10分钟后,将另外4.390g的4,4

’‑

二氟二苯甲酮添加到反应器中并且将反应混合物在温度下保持15分钟。

[0237]

然后将反应器内容物从反应器倒入ss盘中并且冷却。将固体打碎并且在磨碎机中研磨(通过2mm的筛网)。用丙酮和水在1与12之间的ph下从混合物中萃取出二苯砜以及盐。然后将粉末从反应器中移出并且在100℃下在真空下干燥12小时,产生165g的浅棕色粉末。

[0238]

聚合物的重复单元是:

[0239][0240]

对比实例5b:peek-pemek共聚物,75/25单元比

[0241]

遵循与对比实例5a相同的程序,但是使用以下试剂量:

[0242]

表2:实例5b的试剂

[0243][0244]

将对比实例5b的材料与来自对比实例5a的材料共混(40/60wt/wt)以制备对比实

例5的材料。最终聚合物共混物的特性在表4中详述。

[0245]

实例6:peek-peoek共聚物,80/20单元比

[0246]

在配备有搅拌器、n2进口管、带有插入反应介质中的热电偶的克莱森适配器、以及带有冷凝器和干冰阱的迪安-斯达克分水器的1000ml 4-颈反应烧瓶中,引入343.63g的二苯砜、61.852g的对苯二酚、15.426g的邻苯二酚以及154.573g的4,4'-二氟二苯甲酮。将烧瓶内容物在真空下排空,并且然后使用高纯度氮气(含有小于10ppm的o2)填充。然后将反应混合物置于恒定的氮气吹扫(60ml/min)下。

[0247]

将反应混合物缓慢加热至150℃。在150℃下,通过粉末分配器将76.938g的na2co3和0.484g的k2co3的混合物在30分钟内添加到反应混合物中。在添加结束时,将反应混合物以1℃/分钟加热至320℃。在320℃下24分钟之后,将反应以3个阶段终止:将18.329g的4,4

’‑

二氟二苯甲酮添加到反应混合物中,同时保持反应器上的氮气吹扫。5分钟之后,将2.388g的氯化锂添加到反应混合物中。10分钟后,将另外6.110g的4,4

’‑

二氟二苯甲酮添加到反应器中并且将反应混合物在温度下保持15分钟。

[0248]

然后将反应器内容物从反应器倒入ss盘中并且冷却。将固体打碎并且在磨碎机中研磨(通过2mm的筛网)。在室温下,通过依次使用丙酮和水萃取将二苯砜以及盐从混合物中萃取出。然后,将粉末在120℃下在真空下干燥12小时,产生189g的白色粉末。

[0249]

聚合物的重复单元是:

[0250][0251]

聚合物的特性披露于下表4中。

[0252]

实例7-9:peek-peoek共聚物,80/20单元比和75/25单元比

[0253]

遵循与实例6相同的程序,但是使用以下试剂量:

[0254]

表3:实例7-9试剂

[0255][0256]

将实例7a的材料与来自实例6的材料共混(40/60wt/wt)以制备实例7的材料。实例7-9的聚合物的特性在表4中详述。

[0257][0258]

表4中呈现的数据示出peek-peoek是低tm paek,与已知的低tm paek相比,具有以下优势:

[0259]-如熔化热值所示,与pekk相比对于相同的tm增加的结晶度

[0260]-由于存在单晶形态,因此与pekk相比加工更加一致(参见zhen等人,

macromol.chem.phys.[大分子化学和物理学],1996,第197卷,第185-213页),这可以通过聚合物的第一次加热时存在单个tm来证实

[0261]-与peek-pemek相比更高的tg,因此连续使用温度更高

[0262]-在注射模制的样品上测得的与peek-pedek相比改善的机械特性(比较ce3的拉伸强度和拉伸模量与e6和e8的拉伸强度和拉伸模量)

[0263]

实例10:作为连续长丝碳纤维单带的复合材料的制造

[0264]

使用实例c1-9的某些聚合物基质配制连续长丝碳纤维单带预浸料,如表5中所述:

[0265]

表5

[0266][0267]

使用如ep 102158中基本描述的熔融浸渍工艺(使用不同的设备)制造这样的预浸料。使用的碳纤维是中等模量碳纤维(hexcel im7,12,000长丝,未上胶,拉伸强度=5654mpa和拉伸模量=276gpa),并且使用足够数量的纤维来制造305mm宽的单向带。所得单带预浸料具有34重量%的标称树脂含量和145克/平方米的纤维面积重量。预浸料带被切割并手动铺层,其中层片用烙铁轻轻粘在一起,形成各种铺层,为高压釜固结做准备。使用用于包装膜的高温聚酰亚胺膜将叠层真空装入袋中。采用直斜式(straight ramp)固结高压釜循环,其在循环开始时在铺层上使用685-760mm hg真空并且然后以3-7℃/分钟的加热速率加热至固结温度(peek-peoek和peek-pemek的350℃,peek-pedek的360℃,pekk fc的375℃)。一旦达到最大的固结温度,施加6.8巴的压力并在冷却之前保持指定的时间段。同样在相同真空水平下进行的冷却速率是3-5℃/分钟。

[0268]

在将层压件机加工成用于要进行的机械测试的测试样之前,将测试面板从高压釜中移出并且然后超声扫描以确保良好的固结(小于2%的空隙含量)。每种测试和预浸料类型都测试了五个试样。表6示出了预浸料之间的机械特性比较。

[0269]

用于机械测试的测试方法是:

[0270]

astm d3039(0

°

拉伸强度和模量),

[0271]

astm d2344(层间剪切强度或“ilss”),

[0272]

astm d6484(开孔压缩强度或“ohc”),

[0273]

astm d3518(面内剪切,或“ips”,强度和模量),

[0274]

astm d790(90

°

挠曲强度和模量),

[0275]

astm d7137(冲击后压缩,或“cai”,以1500in-lb/in,和损伤面积,6db),

[0276]

astm d5528(层间断裂韧性或“gic**”和传播应变能释放率或“g1p”),

[0277]

astm d6641(组合载荷压缩,或“clc”,强度和模量)和

[0278]

sacma srm-1(90/0

°

压缩强度)。

[0279]

表6

[0280][0281]

[0282]

**

室温环境

[0283]

如表6所示,t2c的低纯聚合物拉伸模量总体上始终给出较低的剪切和压缩特性。

[0284]

较低的熔点与压缩和剪切特性(接近t1c的那些)的组合使复合材料t4和t5独一无二。实际上,t4和t5展现出韧性(如通过gic**和cai示出的)和剪切刚度(如通过ips模量示出)的良好平衡,同时仍表现出较低熔点pekk-peoek共聚物的优点。

[0285]

如果通过援引并入本文的任何专利、专利申请和公开物的披露内容与本技术的说明相冲突到了可能导致术语不清楚的程度,则本说明应优先。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1