钛酸钡纤维及包含其的树脂组合物和高分子复合压电体,以及钛酸钡纤维的制造方法与流程

1.本发明涉及一种钛酸钡纤维及包含其的树脂组合物、清漆、高分子复合压电体及压电元件。另外,本发明也涉及一种它们的制造方法。

背景技术:

2.钛酸钡或锆钛酸铅等压电陶瓷由于具有优异的压电特性或介电特性,因此被应用于传感器、发电元件、致动器、音响机器、电容器等。压电陶瓷虽然具有优异的压电/介电特性或高的耐热性,但是由于硬且脆,因此缺乏柔软性,存在难以实现大面积化或加工性困难的问题。为了解决此种问题,使用在高分子中以填料的形式填充压电陶瓷粉末而得的高分子复合压电体。此种高分子复合压电体作为兼具高分子的优异的柔软性或加工性与压电陶瓷的优异的压电/介电特性的材料而受到关注,通过改变高分子的种类、压电陶瓷的组成、形状、调配比等而能够进行与目的相应的材料设计。

3.在专利文献1中记载了一种高介电性膜,其是包含偏二氟乙烯系聚合物、钛酸钡系氧化物粒子和/或锆钛酸铅系氧化物粒子、亲和性提高剂而成。然而,对于压电性未进行任何研究。

4.另一方面,迄今为止,作为提高钛酸钡的特性的方法,着眼于ba/ti摩尔比而进行了研究。在专利文献2中记载了一种ba/ti摩尔比为1.01~1.18且在950℃~1100℃的温度下烧结的钛酸钡烧结体用原料粉末。然而,所述文献中所公开的是烧结体用粉末,未设想填充于高分子中,也未对压电性进行研究。另外,在专利文献3中记载了一种高介电性弹性体组合物,其是在弹性体基体中以合计重量为基准调配5重量%~80重量%的如下复合纤维而成,所述复合纤维是以非晶质氧化钛包入有通式mo

·

tio2所表示的钛酸金属盐纤维状物和/或所述钛酸金属盐的形态复合一体化而成,且所述复合纤维中金属m与ti的摩尔比处于1:1.005~1.5的范围。然而,至今仍期望开发一种除了可发挥高分子带来的优异的柔软性或加工性以外,还可发挥钛酸金属盐带来的优异的压电/介电特性的复合压电体。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2007/088924号

8.专利文献2:日本专利特开2004-26641号公报

9.专利文献3:日本专利特开平9-31244号公报

技术实现要素:

10.发明所要解决的问题

11.本发明的目的为提供一种特别是作为高分子复合压电体用的填料有用的钛酸钡纤维,及提供一种具有高的压电特性的高分子复合压电体以及利用其的压电元件。

12.解决问题的技术手段

13.本发明人为了解决所述课题而重复进行了努力研究。其结果发现,通过将钡原子与钛原子的摩尔比(ba/ti比)为1.01~1.04的范围的钛酸钡纤维用作填料,而可获得具有高的压电常数的高分子复合压电体,从而完成了本发明。

14.本发明具有以下结构。

15.[1]一种钛酸钡纤维,其中,钡原子与钛原子的摩尔比(ba/ti比)为1.01~1.04的范围。

[0016]

[2]根据[1]所述的钛酸钡纤维,是平均纤维长为0.5μm~1000μm的短纤维。

[0017]

[3]根据[1]或[2]所述的钛酸钡纤维,其中,所述钛酸钡纤维的平均纤维径为0.1μm~20μm的范围,纵横比为2以上。

[0018]

[4]一种树脂组合物,包含根据[1]至[3]中任一项所述的钛酸钡纤维及高分子。

[0019]

[5]根据[4]所述的树脂组合物,其中,所述钛酸钡纤维相对于所述钛酸钡纤维与所述高分子的合计量的比例为10体积%~90体积%。

[0020]

[6]根据[4]或[5]所述的树脂组合物,还包含相对于所述钛酸钡纤维而为0.1重量%~10重量%的分散剂和/或0.1重量%~10重量%的流平剂。

[0021]

[7]根据[4]至[6]中任一项所述的树脂组合物,还包含溶媒。

[0022]

[8]根据[4]至[7]中任一项所述的树脂组合物,用以制造高分子复合压电体。

[0023]

[9]一种高分子复合压电体,包含根据[4]至[6]中任一项所述的树脂组合物。

[0024]

[10]根据[9]所述的高分子复合压电体,其电压输出常数g

33

为150mvm/n以上。

[0025]

[11]一种压电元件,在根据[9]或[10]所述的高分子复合压电体的单面或两面包括导电层。

[0026]

[12]一种钛酸钡纤维的制造方法,包括:制备纺丝溶液的工序;对所述纺丝溶液进行静电纺丝来制作钛酸钡纤维前体的工序;以及对所述前体进行煅烧的工序,所述钛酸钡纤维的制造方法的特征在于,在制备所述纺丝溶液的工序中,以钡原子与钛原子的摩尔比(ba/ti比)成为1.01~1.04的范围的方式进行制备。

[0027]

[13]根据[12]所述的钛酸钡纤维的制造方法,还包括对钛酸钡纤维进行粉碎的工序。

[0028]

[14]一种高分子复合压电体的制造方法,包括:通过根据[12]或[13]的制造方法来获得钛酸钡纤维的工序;制备包含所述钛酸钡纤维、高分子及溶媒的树脂组合物的工序;以及通过网版印刷法而将所述树脂组合物涂布于支撑体的工序。

[0029]

发明的效果

[0030]

通过将本发明的钛酸钡纤维用作高分子复合压电体用的填料,而能够获得具有高的压电常数的高分子复合压电体。

具体实施方式

[0031]

<钛酸钡纤维>

[0032]

本发明的钛酸钡纤维的特征在于,钡原子与钛原子的摩尔比(ba/ti比)为1.01~1.04的范围。换言之,本发明的钛酸钡纤维包含相对于ti原子而言稍微过剩的ba原子(ti:ba=1.00摩尔:1.01摩尔~1.04摩尔)。通过将此种钛酸钡纤维用作高分子复合压电体用的填料,而能够获得具有高的压电常数的高分子复合压电体。认为若钛酸钡纤维的ba/ti比为

1.01以上,则可防止构成纤维的一次粒子的粗大化,可提高高分子复合压电体的压电常数。另一方面,若ba/ti比为1.04以下,则可减低钛酸钡以外的成分。就此种观点而言,ba/ti比更优选为1.01~1.03的范围,进而优选为1.01~1.02的范围。钛酸钡纤维的ba/ti比能够根据电感耦合等离子体发光分光(电感耦合等离子体-原子发射光谱(inductively coupled plasma-atomic emission spectrometry,icp-aes))法、电感耦合等离子体质量分析(inductively coupled plasma-mass spectrometry,icp-ms)法、荧光x射线分析法等的测定结果来算出。若考虑到值的正确性,则优选为根据电感耦合等离子体发光分光(icp-aes)法来算出。

[0033]

本发明的钛酸钡纤维的纵横比并无特别限定,优选为2以上。若纵横比为2以上,则在用作高分子复合压电体用的填料的情况下,可获得具有优异的压电特性的高分子复合压电体,因此优选。纵横比的上限并无特别限定,为了使钛酸钡纤维均匀地分散于高分子中,优选为1000以下。就此种观点而言,钛酸钡纤维的纵横比更优选为3~100的范围,进而优选为4~50的范围,特别优选为5~20的范围。钛酸钡纤维的纵横比例如可根据基于扫描式电子显微镜照片所测定的纤维长及纤维径,以(纤维长)/(纤维径)的形式算出。

[0034]

作为本发明的钛酸钡纤维的平均纤维径,并无特别限定,优选为0.1μm~20μm的范围,更优选为0.2μm~10μm的范围,进而优选为0.3μm~5μm的范围。若平均纤维径为0.1μm以上,则在用作高分子复合压电体用的填料的情况下,可获得高的压电特性,因此优选,若为20μm以下,则可使高分子复合压电体的厚度变薄,能够提高柔软性。作为纤维径的控制方法,并无特别限制,可列举后述的静电纺丝工序中的纺丝溶液的组成(溶媒的种类、钡盐或钛醇盐的浓度、纤维形成材料的分子量或浓度等)、纺丝溶液的粘度、静电纺丝条件等,能够通过适当变更它们来控制纤维径。

[0035]

作为本发明的钛酸钡纤维的平均纤维长,并无特别限定,优选为0.5μm~1000μm的范围,更优选为1μm~100μm的范围,进而优选为1.5μm~50μm的范围,特别优选为2μm~10μm的范围。若平均纤维长为0.5μm以上,则可提高高分子复合压电体的压电特性或介电特性,因此优选,若为1000μm以下,则可均匀地分散于高分子等中,因此优选。作为纤维长的控制方法,并无特别限制,能够通过后述的粉碎工序中的粉碎方法或粉碎时间等来控制。

[0036]

本发明的钛酸钡纤维的结晶结构中,晶格中的c轴与a轴的比(c/a比)优选为1.005以上,更优选为1.008以上,进而优选为1.010以上。若c/a比为1.005以上,则在用作高分子复合压电体用的填料的情况下,能够赋予优异的压电特性。另外,作为钛酸钡纤维的雏晶尺寸,并无特别限定,优选为20nm以上,更优选为25nm以上。若钛酸钡纤维的雏晶尺寸为20nm以上,则在用作高分子复合压电体用的填料的情况下,能够赋予更优异的压电特性。作为钛酸钡纤维的c/a比或雏晶尺寸的控制方法,并无特别限制,可列举变更后述的煅烧工序中的煅烧温度、煅烧时间、升温速度等,其大小可根据利用x射线衍射法所得的测定结果来算出。

[0037]

本发明的钛酸钡纤维可为单晶也可为多晶体(陶瓷),就极化(poling)容易度、压电/介电特性值的均匀性/各向同性的观点而言,优选为多晶体。作为钛酸钡纤维为多晶体时的一次粒径,并无特别限定,优选为50nm~3000nm的范围,更优选为100nm~1500nm的范围。若一次粒径为50nm以上,则可提高高分子复合压电体的压电特性或介电特性,因此优选。若一次粒径为3000nm以下,则钛酸钡纤维的纵横比不易因粉碎工序或与高分子的复合化过程而降低,因此优选。作为钛酸钡纤维的一次粒径与纤维径的关系,并无特别限定,优

选为纤维径为一次粒径的1.5倍以上,更优选为2倍以上。若钛酸钡纤维的纤维径为一次粒径的1.5倍以上,则可获得具有高的纵横比的钛酸钡纤维,因此优选。本发明的钛酸钡纤维并无特别限定,也可在不损及本发明的效果的范围内包含钡及钛以外的金属成分。作为此种金属成分,并无特别限定,可例示:硅、铝、锂、钠、钾、镁、钙、锶、钇、镧、锆、铪、钒、铌、钽、铬、钨、锰、铁、钴、镍、铜、银、锌、硼、铟、锡、铅或铋。另外,作为金属成分的含量,并无特别限定,相对于钛酸钡纤维中的钛原子,优选为0.1摩尔%~10摩尔%,更优选为0.5摩尔%~5摩尔%的范围。若为0.1摩尔%以上,则可获得与规格相符的效果,因此优选,若为10摩尔%以下,则不会损及本发明的效果,在用作高分子复合压电体用的填料的情况下,可获得具有优异的压电特性的高分子复合压电体,因此优选。

[0038]

<钛酸钡纤维的制造方法>

[0039]

本发明中使用的钛酸钡纤维的制造方法并无特别限定,可例示:在将以1.01~1.04的摩尔比(ba/ti比)范围包含钡原子与钛原子的溶液、熔液、浆料等成形为纤维状后合成钛酸钡的方法;或与纤维化同时进行合成的方法。其中,将原料成形为纤维状后合成钛酸钡的方法容易控制钛酸钡的形状与ba/ti比两者,因此优选。成形方法并无特别限定,可例示模具成形法、浇铸法、刮刀法、挤出成形法、离心力纺丝法、吹气纺丝法、静电纺丝法等。其中,就可减小钛酸钡纤维的直径,且在厚度薄的膜状等的高分子复合压电体中也可均匀地分散的方面而言,优选为静电纺丝法。另外,合成方法并无特别限定,可例示:煅烧法、光加热法、放电等离子体烧结法、水热合成法等。

[0040]

以下,对使用静电纺丝法的钛酸钡纤维的制造方法进行说明,但本发明并不限定于此。

[0041]

本发明的利用静电纺丝法的钛酸钡纤维的制造方法包括:制备纺丝溶液的工序(纺丝溶液制备工序);对所述纺丝溶液进行静电纺丝来制作钛酸钡纤维前体的工序(静电纺丝工序);以及对所述前体进行煅烧的工序(合成工序)。

[0042]

<纺丝溶液制备工序>

[0043]

作为利用静电纺丝的钛酸钡纤维的制造方法中的纺丝溶液制备工序,只要可获得具有可纺性的纺丝溶液,则并无特别限定,为了长时间稳定地纺丝,优选为包括以下(1)~(3)的工序。

[0044]

<(1)第一溶液制备工序>

[0045]

在纺丝溶液制备工序中,首先,实施(1)将钡盐与第一溶媒混合,获得第一溶液的工序。作为钡盐,并无特别限定,可例示碳酸钡、乙酸钡、氢氧化钡、草酸钡、硝酸钡、氯化钡及它们的混合物等,就在溶媒中的溶解性的观点而言,优选为碳酸钡、乙酸钡、硝酸钡。另外,作为第一溶媒,只要可溶解钡盐,则并无特别限定,就最终所获得的纺丝溶液的均匀性的观点而言,优选为将有机酸设为主要成分,进而优选为将乙酸设为主要成分。此外,在本技术中,“设为主要成分”是指在构成溶媒的成分中占最大比例的成分,且是指相对于溶媒整体而为50重量%以上,优选为占85重量%以上。即,第一溶媒中的有机酸的比例优选为50重量%以上。作为有机酸,可列举羧酸、磺酸,优选为羧酸。作为羧酸,可列举甲酸、乙酸、丙酸等脂肪族羧酸,其中,优选为乙酸。另外,第一溶媒也可包含有机酸以外的物质,例如也可包含水、甲醇、乙醇、丙醇、丙酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基-2-吡咯烷酮、甲苯、二甲苯、吡啶、四氢呋喃、二氯甲烷、氯仿、1,1,1,3,3,3-六氟异丙醇

等,就钡盐的溶解性的观点而言,优选为包含水(例如,离子交换水)。相对于第一溶媒总量,第一溶媒中的水的比例优选为15重量%以下,更优选为5重量%以下,进而优选为3重量%以下。若在第一溶液中含有水,则第一溶液的溶解性及稳定性有时提高,特别是若第一溶液中的水的含量为15重量%以下,则纺丝溶液的稳定性提高,因此可长时间稳定地纺丝。另外,关于第一溶液中的钡盐的浓度,只要钡盐稳定地溶解于第一溶液中,则并无限制,优选为0.1mol/l~10mol/l的范围,更优选为0.2mol/l~5mol/l的范围,进而优选为0.5mol/l~3mol/l的范围。钡盐、第一溶媒的特别优选的组合为碳酸钡、乙酸、水,碳酸钡的浓度为1mol/l~2mol/l。关于(1)工序中的混合条件,只要不产生析出物等,则并无特别限制,例如可在10℃~90℃下进行1小时~24小时。关于混合的方法,只要可溶解金属盐,则并无特别限制,可使用磁力搅拌器、振荡器、行星式搅拌机、超声波装置等公知的设备来进行。

[0046]

<(2)第二溶液制备工序>

[0047]

在本发明的钛酸钡纤维的制造方法中的纺丝溶液制备工序中,独立于(1),实施将纤维形成材料、第二溶媒及钛醇盐混合来获得第二溶液的工序。作为纤维形成材料,只要可对纺丝溶液赋予可纺性,则并无特别限定,例如可例示:聚乙烯醇、聚乙二醇、聚环氧乙烷、聚乙烯吡咯烷酮、聚乙烯、聚丙烯、聚对苯二甲酸乙二酯、聚乳酸、聚酰胺、聚氨基甲酸酯、聚苯乙烯、聚偏二氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、聚乙醇酸、聚己内酯、纤维素、纤维素衍生物、甲壳质(chitin)、壳聚糖(chitosan)、胶原(collagen)及它们的共聚物或混合物等。就在第二溶媒中的溶解性及煅烧工序中的分解性的观点而言,这些纤维形成材料优选为聚乙烯醇、聚乙二醇、聚环氧乙烷、聚乙烯吡咯烷酮、聚丙烯酸,进而优选为聚乙烯吡咯烷酮。作为纤维形成材料的重量平均分子量,并无特别限定,优选为10,000~10,000,000的范围,更优选为50,000~5,000,000的范围,进而优选为100,000~1,000,000。若重量平均分子量为10,000以上,则钛酸钡纤维的纤维形成性优异,因此优选,若为10,000,000以下,则溶解性优异,制备工序变得简便,因此优选。就纺丝溶液的稳定性的观点而言,第二溶媒优选为将醇系溶媒设为主要成分,更优选为将例如乙醇、乙二醇、乙二醇单甲醚、丙二醇单甲醚设为主要成分的溶媒,进而优选为将丙二醇单甲醚设为主要成分。另外,第二溶媒也可包含醇系溶媒以外的物质,例如也可包含丙酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基-2-吡咯烷酮、甲苯、二甲苯、吡啶、四氢呋喃、二氯甲烷、氯仿、甲酸、乙酸、三氟乙酸等。作为钛醇盐,并无特别限定,可例示四甲醇钛、四乙醇钛、四正丙醇钛、四异丙醇钛、四正丁醇钛等,就纺丝溶液的稳定性及获取容易度的方面而言,优选为四异丙醇钛、四正丁醇钛。另外,关于第二溶液中的纤维形成材料及钛醇盐的浓度,只要钛醇盐与纤维形成材料一起在溶液中稳定地存在,则并无限制,例如,纤维形成材料相对于第二溶媒的浓度可设为1重量%~20重量%,更优选为设为3重量%~15重量%。若纤维形成材料的浓度为1重量%以上,则提高第二溶液的稳定性,钛酸钡纤维容易形成为纤维状,因此优选,若为20重量%以下,则纺丝溶液的粘度不会变得过高,可进行稳定的纺丝,并且容易获得细的纤维,因此优选。钛醇盐相对于第二溶媒的浓度优选为0.1mol/l~10mol/l的范围,更优选为0.2mol/l~5mol/l的范围,进而优选为0.5mol/l~3mol/l的范围。纤维形成材料、第二溶媒、钛醇盐的特别优选的组合为聚乙烯吡咯烷酮、丙二醇单甲醚、四异丙醇钛,纤维形成材料相对于第二溶媒的浓度为5重量%~10重量%的范围,钛醇盐相对于第二溶媒的浓度为1mol/l~2mol/l的范围。关于(2)工序中的混合条件,只要不产生析出物等,则并无特别限

制,例如可在10℃~90℃下进行1小时~24小时。关于混合的方法,只要可溶解金属盐,则并无特别限制,可使用磁力搅拌器、振荡器、行星式搅拌机、超声波装置等公知的设备来进行。

[0048]

<(3)获得纺丝溶液的工序>

[0049]

在本发明的钛酸钡纤维的制造方法中的纺丝溶液制备工序中,实施将所述第一溶液与第二溶液混合来获得纺丝溶液的工序。本发明中的混合第一溶液与第二溶液的方法并无限定。特别是,不需要进行一边搅拌一边逐次少量混合等复杂的操作。作为混合方法,可列举搅拌或超声波处理等方法。混合顺序并无特别限定,可将第一溶液添加于第二溶液中,也可将第二溶液添加于第一溶液中,还可将第一溶液与第二溶液同时添加于另一容器中。关于混合第一溶液与第二溶液的比例,只要可将钡盐中的钡原子与钛醇盐中的钛原子的摩尔比调整为1.01:1.00~1.04:1.00的范围,则并无特别限定。此外,所述摩尔比可通过如下方式来求出:用所述钡盐及所述钛醇盐的重量(g)除以各自的摩尔质量(g/mol),求出ba原子及ti原子的物质量(mol)后(在无法整除的情况下,将有效数字第4位四舍五入而设为有效数字为3位的数值),并用ba原子的物质量除以ti原子的物质量(在无法整除的情况下,将小数点后第三位四舍五入)。若将第一溶液与第二溶液的混合比(重量比)设为优选为1:3~3:1、更优选为1:2~2:1的范围,则钡盐或钛醇盐的浓度不会过于产生偏差而可稳定地进行混合操作。

[0050]

<纺丝溶液>

[0051]

本发明的钛酸钡纤维的制造方法中的纺丝时的纺丝溶液的粘度优选为调整为5cp~10,000cp的范围,更优选为10cp~8,000cp的范围。若粘度为5cp以上,则可获得用于形成纤维的可纺性,若为10,000cp以下,则容易喷出纺丝溶液。若粘度为10cp~8,000cp的范围,则可在广泛的纺丝条件范围内获得良好的可纺性,因此更优选。分散液的粘度可通过适当变更钡盐或钛醇盐的浓度或纤维形成材料的分子量、浓度或增稠剂来调整。另外,出于提高纤维形成性的目的,纺丝溶液也可含有导电助剂。导电助剂可在不阻碍纺丝溶液的均匀性或纺丝稳定性的范围内使用,例如可例示:十二烷基硫酸钠、四丁基溴化铵、乙酸铵等。就可获得高纯度的钛酸钡纤维的方面而言,导电助剂优选为不含金属离子等而在煅烧工序中完全消失的性状。导电助剂的浓度可根据所使用的溶媒或纤维形成材料的种类等适当设定,并无特别限定,相对于纺丝溶液重量,优选为0.001重量%~1重量%的范围,更优选为0.01重量%~0.1重量%的范围。若导电助剂的浓度为0.001重量%以上,则可获得与使用相符的效果的提高,因此优选,若为1重量%以下,则可获得高纯度的钛酸钡纤维。另外,出于使钡离子及钛离子稳定化的目的,纺丝溶液也可包含乙二胺、乙二胺四乙酸、乙酰丙酮、柠檬酸、苹果酸等具有多牙配位子的稳定剂。只要在不显著损及本发明的效果的范围内,则也可包含所述以外的成分作为纺丝溶液的成分。例如,也可含有粘度调整剂、ph调整剂、防腐剂等。这些添加剂可添加于第一溶液中,也可添加于第二溶液中,还可在第一溶液与第二溶液的混合后添加。

[0052]

<静电纺丝工序>

[0053]

在本发明的钛酸钡纤维的制造方法中,通过对所制备的纺丝溶液进行静电纺丝来获得钛酸钡纤维前体。所谓静电纺丝法是喷出纺丝溶液,并且使电场发挥作用而将所喷出的纺丝溶液纤维化,在收集器上获得纤维的方法。作为静电纺丝法,例如可列举:将纺丝溶液自喷嘴挤出,并且使电场发挥作用来进行纺丝的方法;使纺丝溶液起泡,并且使电场发挥

作用来进行纺丝的方法;将纺丝溶液导向圆筒状电极的表面,并且使电场发挥作用来进行纺丝的方法等。根据所述方法,可获得直径10nm~10μm的均匀的纤维。

[0054]

作为喷出纺丝溶液的方法,例如可列举使用泵使填充于注射器中的纺丝溶液自喷嘴喷出的方法等。纺丝时的纺丝溶液的温度可为常温,也可通过加热而设为高温,或者也可通过冷却而设为低温。作为喷嘴的内径,并无特别限定,优选为0.1mm~1.5mm的范围。另外,作为喷出量,并无特别限定,优选为0.1ml/hr~10ml/hr。若喷出量为0.1ml/hr以上,则可获得钛酸钡纤维的充分的生产性,因此优选,若为10ml/hr以下,则容易获得均匀且细的纤维,因此优选。所施加的电压的极性可为正也可为负。另外,关于电压的大小,只要可形成纤维,则并无特别限定,例如在正电压的情况下,可例示5kv~100kv的范围。作为使电场发挥作用的方法,只要可在喷嘴与收集器形成电场,则并无特别限定,例如,可对喷嘴施加高电压且使收集器接地,也可对收集器施加高电压且使喷嘴接地,还可对喷嘴施加正的高电压且对收集器施加负的高电压。另外,关于喷嘴与收集器的距离,只要可形成纤维,则并无特别限定,可例示5cm~50cm的范围。收集器只要可捕集纺丝后的纤维即可,其原材料或形状等并无特别限定。作为收集器的原材料,可适宜地使用金属等导电性材料。作为收集器的形状,并无特别限定,例如可列举:平板状、轴状、传送带状等。若收集器为平板状,则可以片状捕集纤维集合体,若为轴状,则可以管状捕集纤维集合体。若为传送带状,则可连续地制造以片状捕集的纤维集合体。

[0055]

也可在设置于喷嘴与收集器间的捕集体上捕集纤维集合体。作为捕集体,体积固有电阻值优选为10

10

ω

·

cm以下,更优选为108ω

·

cm以下。另外,体积固有电阻值超过10

10

ω

·

cm的原材料的捕集体也可通过与电离器等使电荷消失的装置并用而适宜地使用。另外,若使用任意形状的捕集体,则可结合此捕集体的形状来捕集纤维集合体。进而,也能够使用液体作为捕集体。

[0056]

<合成工序>

[0057]

关于静电纺丝后的钛酸钡纤维前体,通过经过煅烧等合成工序而将钛酸钡纤维前体中所含的纤维形成材料等加热分解,从而可获得高品质且高结晶性的钛酸钡纤维。煅烧时,可使用通常的电炉。煅烧环境并无特别限定,可在空气环境中或惰性气体环境中进行。若在空气环境中进行煅烧,则减少纤维形成材料等的残留物,可获得高纯度的钛酸钡纤维,因此优选。作为煅烧方法,可为一阶段煅烧,也可为多阶段煅烧。煅烧温度并无特别限定,优选为1000℃~1500℃的范围,更优选为1050℃~1300℃的范围,特别优选为1100℃~1200℃的范围。若煅烧温度为1000℃以上,则煅烧充分,钛酸钡纤维的c/a比变大,可提高高分子复合压电体的压电/介电特性。另外,若为1500℃以下,则钛酸钡纤维的一次粒子不会粗大化,可增大纵横比,而且可将消耗能量抑制得低,因此优选。若煅烧温度为1050℃~1300℃、特别是1100℃~1200℃的范围,则纯度、结晶性充分高,粗大纤维少,且可使制造成本充分低。作为煅烧时间,并无特别限定,例如也可煅烧1小时~24小时。作为升温速度,并无特别限定,可在5℃/min~200℃/min的范围内适当变更来进行煅烧。另外,通过将静电纺丝后的钛酸钡纤维前体成形为任意形状来进行煅烧,可获得各种形状的钛酸钡纤维集合体。例如,通过成形为二维片状来进行煅烧,可获得片状的钛酸钡纤维集合体,通过卷绕于轴上来进行捕集,可获得管状的钛酸钡纤维集合体。另外,也能够通过捕集至液体中并进行冷冻干燥,成形为絮状并加以煅烧,来获得絮状的钛酸钡纤维集合体。

[0058]

<粉碎工序>

[0059]

本发明的钛酸钡纤维理想为进而通过粉碎处理等而将煅烧所获得的钛酸钡纤维微细化。通过进行粉碎处理,容易以填料的形式填充于高分子基体中。通常而言,粉碎处理的方法可例示球磨机、珠磨机、喷射磨机、高压均化器、行星式磨机、旋转破碎机、锤式破碎机、切碎机、石磨、研钵及筛网粉碎等,可为干式也可为湿式,就可增大钛酸钡纤维的纵横比的方面而言,可优选地使用筛网粉碎。筛网粉碎可例示:在具有规定孔径的网上载置钛酸钡纤维,利用刷子或刮铲等进行过滤的方法;或者将氧化铝、氧化锆、玻璃、聚四氟乙烯(polytetrafluoroethylene,ptfe)、尼龙及聚乙烯等的珠粒与钛酸钡纤维载置于网上,施加纵向和/或横向的振动的方法等。作为所使用的网的孔径,并无特别限定,优选为20μm~1000μm的范围,更优选为50μm~500μm的范围。若孔径为20μm以上,则可增大钛酸钡纤维的纵横比,而且可缩短粉碎处理时间,因此优选,若为1000μm以下,则可去除钛酸钡纤维的粗大物或凝聚物,因此优选。对于所要求的特性,粉碎方法或条件等只要适当变更即可。在本发明中,通过粉碎处理而微细化的碎片(钛酸钡短纤维)也包含于钛酸钡纤维中。

[0060]

作为本发明的钛酸钡纤维的最优选的制造方法,可列举对以ba/ti比成为1.01~1.04的方式混合钛醇盐与钡盐而成的纺丝溶液进行静电纺丝来制作前体,并在1000℃以上煅烧所述前体,对煅烧后的纤维进行筛网粉碎的方法。

[0061]

本发明中使用的钛酸钡纤维并无特别限定,可利用硅烷偶合剂、钛偶合剂、铝偶合剂、锆偶合剂及锆铝酸盐偶合剂等进行表面处理。作为偶合剂的末端的官能基,并无特别限定,可例示氨基、氟基、丙烯酰基、环氧基、脲基及酸酐基等基,这些可根据复合化的高分子的性状来适当选择。

[0062]

<树脂组合物>

[0063]

本发明的树脂组合物包含所述钛酸钡纤维及高分子。关于本发明中使用的高分子,作为高分子复合压电体的基体,只要钛酸钡纤维的分散性优异且可对高分子复合压电体赋予柔软性,则并无特别限定,可为热塑性高分子,也可为热硬化性高分子,还可为光硬化性高分子。作为热塑性高分子,可例示:聚乙烯醇、聚乙二醇、聚环氧乙烷、聚乙烯吡咯烷酮、聚乙烯、聚丙烯、聚对苯二甲酸乙二酯、聚乳酸、聚酰胺、聚氨基甲酸酯、聚苯乙烯、聚偏二氟乙烯、偏二氟乙烯与六氟丙烯的共聚物、偏二氟乙烯与三氟乙烯的共聚物、偏二氟乙烯与四氟乙烯的共聚物等偏二氟乙烯系高分子、氰乙基化聚乙烯醇、氰乙基化聚三葡萄糖、氰乙基化纤维素、聚丙烯腈、聚甲基丙烯酸甲酯、聚乙醇酸、聚己内酯、聚乙烯醇缩甲醛、聚乙烯醇缩丁醛、聚砜、聚醚砜、纤维素、纤维素衍生物、甲壳质、壳聚糖、胶原及它们的共聚物或混合物等。作为热硬化性高分子,可例示:环氧化合物、氧杂环丁烷化合物、酚树脂、聚酰亚胺树脂、具有交联性官能基的(甲基)丙烯酸树脂及它们的共聚物或混合物等。作为光硬化性高分子,可例示丙烯酸酯系光硬化性树脂(例如,丙烯酸氨基甲酸酯、聚酯丙烯酸酯等)、环氧系光硬化性树脂等,可使用公知的光引发剂。这些中,就对高分子复合压电体赋予优异的柔软性或耐电压、介电特性的观点而言,特别优选为偏二氟乙烯系高分子。所述高分子其自身可具有压电特性,也可不具有压电特性,使用不具有压电特性的高分子不会产生与钛酸钡纤维的压电特性的相互抵消,可获得高的压电常数,因此优选。另一方面,也能够通过使用其自身具有热电特性的高分子,而通过与钛酸钡纤维的热电效应的协同效应,来获得高的热电常数。另外,通过使用弹性体作为高分子,也能够用作有效利用钛酸钡纤维的高的

相对介电常数的介电弹性体。作为此种弹性体,并无特别限定,优选为介电常数高且弹性模量低的弹性体,可例示:硅系弹性体、丙烯酸系弹性体、氟系弹性体、酰胺系弹性体、酯系弹性体、烯烃系弹性体等。

[0064]

作为本发明中使用的高分子的重量平均分子量,并无特别限定,优选为10,000~10,000,000的范围,更优选为50,000~5,000,000的范围,进而优选为100,000~1,000,000。若重量平均分子量为10,000以上,则高分子复合压电体的机械特性或操作性提高,因此优选,若为10,000,000以下,则溶解性或热塑性优异,加工变得容易,因此优选。

[0065]

在本发明的树脂组合物中,钛酸钡纤维相对于高分子与钛酸钡纤维的合计量的比例并无特别限定,优选为10体积%~90体积%的范围,更优选为30体积%~85体积%的范围,进而优选为50体积%~80体积%(或~75体积%、或~70体积%)的范围。若钛酸钡纤维的比例为10体积%以上,则可获得优异的压电/介电特性的高分子复合压电体,因此优选,若为90体积%以下,则可获得柔软性优异的高分子复合压电体,因此优选。

[0066]

本发明的树脂组合物并无特别限定,也可包含分散剂作为高分子、钛酸钡纤维以外的成分。作为分散剂,只要可使钛酸钡纤维均匀地分散于高分子基体中,则并无特别限定,可为低分子分散剂,也可为高分子分散剂。作为低分子分散剂,例如可列举:十二烷基硫酸钠等阴离子性表面活性剂、四丁基溴化铵等阳离子性表面活性剂、聚氧乙烯山梨糖醇酐单月桂酸酯等非离子性表面活性剂等。作为高分子分散剂,例如能够选择非离子系、阳离子系、阴离子系中的任一种。这些高分子分散剂中,优选为具有胺值及酸值的高分子分散剂,具体而言,优选为固体成分换算的胺值为5~200且酸值为1~100的高分子分散剂。作为例子,可优选地使用“索努帕斯(solsperse)”(路博润(lubrizol)公司制造)24000、“埃夫卡(efka)”(汽巴精化(ciba specialty chemicals)公司制造)4046、“阿吉斯帕(ajisper)”(味之素精细化学(ajinomoto fine-techno)公司制造)pb821、“毕克(byk)”(毕克化学(byk-chemie)公司制造)160等。作为分散剂的含量,相对于钛酸钡纤维,优选为0.1重量%~10重量%的范围,更优选为0.2重量%~5重量%的范围,进而优选为0.5重量%~3重量%的范围。若分散剂的含量相对于钛酸钡纤维而为0.1重量%以上,则能够使钛酸钡纤维分散于高分子中,可获得高的压电/介电特性,因此优选,若为10重量%以下,则可维持高分子或钛酸钡纤维的特性,因此优选。另外,也可根据目标特性而在不损及本发明的效果的范围内含有所述分散剂以外的添加剂。作为此种添加剂,例如可列举:高分子化合物、环氧化合物、丙烯酸树脂、无机粒子、金属粒子、表面活性剂、抗静电剂、流平剂、粘度调整剂、触变性调整剂、密合性提高剂、环氧硬化剂、防锈剂、防腐剂、防霉剂、抗氧化剂、抗还原剂、蒸发促进剂、螯合剂、颜料、钛黑、碳黑及染料等。这些添加剂可根据目标特性而适宜仅使用一种,而且,也可组合使用两种以上。特别是,作为流平剂,只要在将树脂组合物涂布于支撑体时,可改善涂布膜的不均、凹陷等表面缺陷,则并无特别限定,可为低分子流平剂,也可为高分子流平剂。作为低分子流平剂,例如可列举“毕克(byk)”(毕克化学(byk-chemie)公司制造)361n、“沙福隆(surflon)”(agc清美化学(agc seimi chemical)公司制造)s-232等。作为高分子流平剂,例如可列举“毕克(byk)”(毕克化学(byk-chemie)公司制造)354、“美佳法(megafac)”(迪爱生(dic)公司制造)f-563等。作为流平剂的含量,相对于钛酸钡纤维,优选为0.1重量%~10重量%的范围,更优选为0.2重量%~5重量%的范围,进而优选为0.5重量%~3重量%的范围。若流平剂的含量相对于钛酸钡纤维而为0.1重量%以上,则能够改

善涂布膜的表面缺陷,可获得高的压电/介电特性,因此优选,若为10重量%以下,则可维持高分子或钛酸钡纤维的特性,因此优选。流平剂可与分散剂并用,也可不使用分散剂而仅使用流平剂。

[0067]

本发明的树脂组合物并无特别限定,也可还包含溶媒。作为树脂组合物中所使用的溶媒,只要可将钛酸钡纤维或高分子、其他添加剂均匀地分散、溶解,则并无特别限定,可使用水、甲醇、乙醇、丙醇、丙酮、甲基乙基酮、甲基异丁基酮、环己酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二甲基丙酰胺、二甲基亚砜、n-甲基-2-吡咯烷酮、乙酸乙酯、乙酸丁酯、碳酸亚丙酯、碳酸二亚乙酯、甲苯、二甲苯、吡啶、四氢呋喃、二氯甲烷、氯仿、1,1,1,3,3,3-六氟异丙醇、磷酸三乙酯、甲酸及乙酸等。这些溶媒可使用一种或混合使用两种以上。在使用偏二氟乙烯系高分子作为高分子的情况下,作为溶媒,优选为使用n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二甲基丙酰胺、二甲基亚砜、n-甲基-2-吡咯烷酮、丙酮、甲基乙基酮、甲基异丁基酮、环己酮、四氢呋喃、磷酸三乙酯或它们的混合溶媒。

[0068]

关于本发明的树脂组合物的溶媒的浓度,为了制造高分子复合压电体,只要可均匀地涂布,则并无特别限定,优选为5重量%~95重量%的范围,更优选为20重量%~90重量%的范围,进而优选为30重量%~80重量%的范围。

[0069]

作为本发明的树脂组合物的粘度,并无特别限定,通常,调整为1cp~10000cp的范围可提高涂布工序的作业性,因此优选,更优选为5cp~5000cp的范围,进而优选为10cp~2000cp的范围。

[0070]

在利用网版印刷法来涂布本发明的树脂组合物的情况下,树脂组合物的粘度优选为100cp~50000cp的范围,更优选为200cp~30000cp的范围,进而优选为500cp~20000cp的范围。

[0071]

本发明的树脂组合物可为粉末形态(例如,将高分子与钛酸钡纤维、任意的分散剂和/或流平剂混合而成的粉体混合物),也可为颗粒等形态(例如,将高分子与钛酸钡纤维、任意的分散剂和/或流平剂混练而成的颗粒),也可为溶液/分散液等液状形态(例如,包含高分子、钛酸钡纤维及溶媒,且包含任意的分散剂和/或流平剂的涂布组合物、油墨、清漆等液状组合物)。本发明的树脂组合物可用以制造高分子复合压电体。

[0072]

<高分子复合压电体的制造方法>

[0073]

本发明的高分子复合压电体可通过如下方式来制造:将所述树脂组合物成形为任意形状后,实施极化处理。作为树脂组合物的成形方法,并无特别限定,可为使用本发明的粉末状或颗粒状的树脂组合物的熔融法,也可为使用液状的树脂组合物的溶液法。在熔融法的情况下,无需溶媒,通过进行热熔融而可获得高分子复合压电体,就这一方面而言优选。在溶液法的情况下,所获得的高分子复合压电体的均匀性优异,就这一方面而言优选。作为高分子复合压电体的形状,可例示膜、纤维、无纺布及方块等的形状,优选为膜的形状。以下,对膜状的高分子复合压电体的制造方法进行记载,但并不限定于此。

[0074]

作为利用溶液法的高分子复合压电体的制造方法,例如可列举流延液状的树脂组合物并加以干燥的方法。溶液法中使用的本发明的树脂组合物除了包含所述高分子、钛酸钡纤维(及任意的分散剂和/或流平剂)以外,还包含溶媒。作为溶媒,可按照所述浓度使用树脂组合物中所使用的溶媒。作为制备液状的树脂组合物的方法,并无特别限定,可使用磁力搅拌器、振荡器、球磨机、喷射磨机、行星式搅拌机及超声波装置等公知的设备来进行。作

为制备条件,并无特别限定,例如可在10℃~120℃下进行1小时~24小时。作为为了形成片或薄膜而涂布液状的树脂组合物的方法,并无特别限定,可使用旋转涂布法、喷雾涂布法、辊涂布法、狭缝涂布法及凹版涂布法、流延涂布法等公知的方法来进行。另外,在为了制作压电元件等而需要图案化的情况下,可使用喷墨法、网版印刷法及柔版印刷法等公知的方法来进行。作为要涂布液状的树脂组合物的支撑体,并无特别限定,可使用玻璃基板、铝基板、铜基板及高分子膜。可将高分子复合压电体作为被膜残留于支撑体上,但为了形成自支撑膜,也可使用表面进行了脱模处理的支撑体。也能够通过使用在玻璃基板、铝基板、铜基板及高分子膜等基板上形成铝、铜、氧化铟锡、聚(3,4-乙烯二氧噻吩)/聚苯乙烯磺酸(poly(3,4-ethylene dioxythiophene)/polystyrene sulfonate,pedot/pss)、导电膏等导电层而成的支撑体作为支撑体,且在其上涂布液状的树脂组合物,并进行干燥而形成高分子复合压电体,从而制造后述的压电元件。作为使溶媒干燥的方法,并无特别限定,可例示:感应加热、热风循环加热、真空干燥、红外线及微波加热等。作为干燥条件,例如也可在40℃~150℃下干燥1分钟~180分钟。出于促进均匀性或结晶化的目的,可对干燥后的高分子复合压电体进而进行热压制或热处理。作为热压制条件,并无特别限定,可例示压制温度为60℃~250℃的范围、压制压力为1mpa~30mpa的范围、压制时间为1分钟~60分钟的范围。作为热处理条件,例如可利用烘箱等在60℃~200℃下进行1小时~24小时。

[0075]

作为利用熔融法的高分子复合压电体的制造方法,例如可列举将粉末状或颗粒状的树脂组合物(包含所述高分子、钛酸钡纤维、任意的分散剂和/或流平剂的树脂组合物)熔融混炼,并进行热压制的方法。作为热压制条件,并无特别限定,作为压制温度,只要较高分子的熔融温度或软化温度高即可,例如,优选为较熔融温度或软化温度高20℃以上。另外,作为压制压力,可例示1mpa~30mpa。压力基本上优选为高,但优选为根据流动性或目标物性(重视哪个方向上的压电特性等)来适当变更,并施加适当的压力。作为压制时间,优选为在不损及高分子复合压电体的特性的范围内进行,可例示1分钟~20分钟的范围。若压制时间为1分钟以上,则可充分混合高分子与纤维状填料,若为20分钟以下,则可抑制高分子的分子量降低,不会损及高分子复合压电体的物性。

[0076]

如此成形的树脂组合物可通过进一步进行极化处理而制成高分子复合压电体。作为极化处理的方法,可例示电晕极化(corona poling)或接触极化(contact poling)等。电晕极化可连续地处理卷状的高分子复合压电体,因此可优选地用于制造大面积的高分子复合压电体。作为电晕极化,例如可通过如下方式来进行:在包括加热单元的平板电极上设置成形后的树脂组合物,对离此处为1mm~50mm左右的针状电极施加高电压。加热单元的温度可根据构成高分子复合压电体的高分子或钛酸金属盐的种类来适当选择,例如可例示40℃~120℃的范围。作为施加电压及施加时间,只要可极化,则并无特别限定,可例示1kv~20kv及10秒~600秒的范围。电晕极化可分为多次进行,例如,也可以10秒为单位进行10次。另一方面,在层叠高分子复合压电体的情况下或在为了制作器件等而进行图案化的情况下,可优选地使用接触极化。作为接触极化,例如可通过利用上下的平板电极夹持成形后的树脂组合物,并直接施加电压来进行。平板电极也可被加热,其温度可根据高分子或钛酸金属盐的种类来适当选择,例如可例示40℃~120℃的范围。作为施加的电场强度及施加时间,只要可极化,则并无特别限定,可例示1kv/mm~20kv/mm及1分钟~60分钟的范围。

[0077]

<高分子复合压电体>

[0078]

本发明的高分子复合压电体由于在高分子基体中填充有所述钛酸钡纤维,因此兼具高的压电/介电特性与优异的柔软性。

[0079]

本发明的高分子复合压电体的压电常数d

33

并无特别限定,优选为75pc/n以上,更优选为80pc/n以上,进而优选为90pc/n以上。另外,作为高分子复合压电体的电压输出常数g

33

,并无特别限定,优选为150mvm/n以上,更优选为200mvm/n以上,进而优选为250mvm/n以上。若g

33

为150mvm/n以上,则可提高作为传感器的灵敏度,因此优选。另外,作为高分子复合压电体的发电性能指数,并无特别限定,优选为15.0

×

10-15

vcm/n2,更优选为20.0

×

10-15

vcm/n2,进而优选为25.0

×

10-15

vcm/n2。若发电性能指数为15.0

×

10-15

vcm/n2,则可提高作为发电器件的发电性能,因此优选。

[0080]

作为本发明的高分子复合压电体的弹性模量,并无特别限定,优选为100mpa~10000mpa的范围,更优选为200mpa~5000mpa的范围,进而优选为500mpa~3000mpa以下。若高分子复合压电体的弹性模量为10000mpa以下,则高分子复合压电体的柔软性或加工性提高,因此优选,若为100mpa以上,则高分子复合压电体的发生力提高,因此优选。另一方面,在进一步要求伸缩性或柔软性的用途中,也可使用弹性模量未满100mpa的高分子复合压电体。

[0081]

作为本发明的高分子复合压电体的断裂伸长率,并无特别限定,优选为10%以上,更优选为30%以上,进而优选为100%以上。若断裂伸长率为10%以上,则能够容易地加工成任意的形状,也可应用于伴随大幅度变形的用途,因此优选。

[0082]

作为本发明的高分子复合压电体的相对介电常数,并无特别限定,优选为10以上,更优选为20以上,进而优选为50以上。若高分子复合压电体的相对介电常数为10以上,则在施加电压时能够获得大的变形。此种相对介电常数大的高分子复合压电体可适宜地用于致动器或电声转换机器等将电能转换为机械能的用途。另一方面,即使在相对介电常数低的情况下,也可适宜地用于传感器或发电器件等将机械能转换为电能的用途。作为此种高分子复合压电体的相对介电常数,并无特别限定,优选为70以下,更优选为60以下,进而优选为50以下。

[0083]

作为本发明的高分子复合压电体的熔解温度或软化温度,并无特别限定,优选为60℃以上,更优选为80℃以上,进而优选为100℃以上。若熔解温度或软化温度为60℃以上,则可提高高分子复合压电体的耐热性,也能够在高温环境下使用。

[0084]

作为本发明的高分子复合压电体的厚度,并无特别限定,优选为5μm~500μm的范围,更优选为10μm~200μm的范围,进而优选为20μm~100μm的范围。若高分子复合压电体的厚度为5μm以上,则可维持机械强度,因此优选,若为500μm以下,则柔软性优异,因此优选。

[0085]

本发明的高分子复合压电体具有高的压电常数与优异的柔软性,可适宜地用作扬声器或蜂鸣器等电声转换机器、致动器、触觉显示器、传感器及发电器件等。

[0086]

<压电元件>

[0087]

本发明的压电元件在高分子复合压电体的单面或两面包括导电层。作为导电层,并无特别限定,可使用钯、铁、铝、铜、镍、铂、金、银、铬、钼、氧化铟锡、pedot/pss、碳或导电膏等。其中,优选为使用铝、铜、铂、金、银、氧化铟锡、pedot/pss或导电膏。作为导电层的厚度,并无特别限定,优选为0.1μm~20μm的范围。另外,导电层可设置用于进行电极的引出的呈凸状突出的部位。此种导电层的形成方法并无特别限定,可使用真空蒸镀或溅射等气相

堆积法或旋转涂布法、喷雾涂布法、辊涂布法、凹版涂布法、流延涂布法、喷墨法、网版印刷法或柔版印刷法等公知的方法来进行。

[0088]

出于保护高分子复合压电体或导电层、提高机械强度或操作性的目的,本发明的压电元件也可在导电层的外侧进而包括绝缘层。作为绝缘层,只要可赋予绝缘性或机械特性,则并无特别限定,可使用聚乙烯、聚丙烯、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚苯乙烯、聚碳酸酯、聚甲基丙烯酸甲酯、聚酰亚胺、热硬化性树脂、光硬化性树脂、玻璃、聚萘二甲酸乙二酯等。其中,可适宜地使用150℃~200℃下的热收缩率未满3.0%的聚萘二甲酸乙二酯。通过包括具有耐热性的绝缘层,能够进行用于使高分子复合压电体的表面平滑化的热压制工序,而且,可耐受高温下的放置试验或驱动试验等。作为绝缘层的厚度,并无特别限定,优选为100μm以下,更优选为50μm以下,进而优选为30μm以下。若绝缘层的厚度为100μm以下,则能够有效率地进行机械能与电能的转换。

[0089]

作为本发明的压电元件的层叠结构,并无特别限定,可例示高分子复合压电体/导电层此两层结构、第一导电层/高分子复合压电体/第二导电层此三层结构、第一绝缘层/第一导电层/高分子复合压电体/第二导电层/第二绝缘层此五层结构、第一绝缘层/第一导电层/第一高分子复合压电体/第二导电层/第二高分子复合压电体/第三导电层/第二绝缘层此七层结构,只要根据所要求的特性来适当变更层叠结构的层数或各层的组成或原材料即可。在压电元件包括多个导电层、绝缘层及高分子复合压电体的情况下,各层可为相同成分,也可为不同成分。另外,也可在不损及本发明的效果的范围内包括高分子复合压电体、导电层及绝缘层以外的层。

[0090]

作为制造具有此种层叠结构的压电元件的方法,并无特别限定,优选为使用网版印刷法。作为使用网版印刷法的第一绝缘层/第一导电层/高分子复合压电体/第二导电层/第二绝缘层此五层结构的压电元件的制造方法,并无特别限定,可例示:通过在膜状的第一绝缘层上网版印刷导电膏来形成第一导电层的工序;通过在第一导电层上网版印刷液状的树脂组合物并进行极化处理,来形成高分子复合压电体的工序;通过在高分子复合压电体上网版印刷导电膏来形成第二导电层的工序;通过在第二导电层上网版印刷热硬化性树脂并加以热硬化,来形成第二绝缘层的工序。作为网版印刷法中使用的网版的原材料,可使用不锈钢、尼龙、聚酯,作为网版的结构,可例示网眼数60~650、开口率30%~70%、孔径20μm~300μm的范围。作为网版印刷条件,并无特别限定,可例示0.01mpa~0.5mpa的范围的刮板印压、45

°

~90

°

的范围的刮板角度、30

°

~90

°

的范围的刮板攻角角度、60

°

~90

°

的范围的刮板硬度、10mm/s~150mm/s的范围的刮板速度、1.0mm~20mm的范围的间隙。

[0091]

实施例

[0092]

以下,通过实施例来对本发明进行更详细的说明,以下的实施例仅以例示为目的。本发明的范围并不限定于本实施例。

[0093]

以下示出实施例中使用的物性值的测定方法或定义。

[0094]

<钛酸钡纤维的平均纤维长、平均纤维径及纵横比>

[0095]

使用日立股份有限公司制造的扫描式电子显微镜(su-8000),以5000倍~30000倍观察所获得的钛钡纤维,使用图像分析软件来测定100根以上的钛酸钡纤维的纤维长及纤维径,将各自的平均值设为平均纤维长及平均纤维径,并将(纤维长)/(纤维径)的平均值作为纵横比。

[0096]

<钛酸钡纤维的ba/ti比>

[0097]

将所获得的钛酸钡纤维0.05g采取至石英烧杯中,加入超纯水38ml、过氧化氢2ml、硝酸10ml,在100℃下进行溶解。继而,使用将其稀释到100倍而得的溶液,并通过赛默飞世尔科技(thermo fisher scientific)制造的电感耦合等离子体发光分光分析(icp-aes)装置(icap6300)来测定钡及钛原子的浓度。根据所获得的浓度来计算钡及钛原子的物质量(mol),并算出ba/ti比。

[0098]

<钛酸钡纤维的c/a比>

[0099]

使用布鲁克(bruker)制造的x射线衍射装置(d8迪斯卡沃(d8discover)),对所获得的钛酸钡纤维照射cukα射线,对从试样反射的cukα射线进行检测,由此获得衍射影像。根据所获得的衍射影像,基于(002)与(200)面的波峰的衍射角2θ

(002)

与2θ

(200)

,并通过sinθ

(200)

/sinθ

(002)

来求出。

[0100]

<高分子复合压电体的压电常数d

33

>

[0101]

使用立德技术(leadtechno)公司制造的d

33

仪,在端子上以1n夹持高分子复合压电体,在预加载力(preload force)1n、加载力4n的条件下测定压电常数d

33

。将测定所获得的d

33

值的平均值设为高分子复合压电体的d

33

。

[0102]

<高分子复合压电体的相对介电常数>

[0103]

在高分子复合压电体的两面,利用藤仓化成(股)制造的道塔特(dotite)(d-362)形成导电面,并使用日置电机(股)制造的阻抗分析器(im 3570)及超绝缘计遮蔽箱(sme-8350)来测定频率1khz下的静电电容,根据静电电容及高分子复合压电体的厚度来算出相对介电常数。

[0104]

<高分子复合压电体的电压输出常数g

33

>

[0105]

高分子复合压电体的电压输出常数g

33

是根据高分子复合压电体的压电常数d

33

与相对介电常数,并通过以下关系式来算出。此处,真空的介电常数使用8.854

×

10-12

c/vm的值。

[0106]g33

=d

33

÷

(相对介电常数)

÷

(真空的介电常数)

[0107]

<高分子复合压电体的发电性能指数>

[0108]

高分子复合压电体的发电性能指数是根据高分子复合压电体的压电常数d

33

与电压输出常数g

33

,并通过以下关系式来算出。

[0109]

发电性能指数=d

33

×g33

÷

1000

[0110]

[实施例1]

[0111]

<纺丝溶液的制备>

[0112]

将碳酸钡15.79重量份、乙酸60重量份及离子交换水0.06重量份混合,获得第一溶液。继而,将聚乙烯吡咯烷酮3.6重量份、丙二醇单甲醚56.4重量份及四异丙醇钛22.51重量份混合,获得第二溶液。通过在所获得的第一溶液中混合第二溶液来制备ba/ti比为1.01的纺丝溶液1。

[0113]

<纤维的制作>

[0114]

通过注射器泵而将利用所述方法制作的纺丝溶液1以2.0ml/hr供给至内径0.22mm的喷嘴,并且对喷嘴施加25kv的电压,从而将钛酸钡纤维前体捕集至接地的收集器。喷嘴与收集器的距离为15cm,将纺丝空间的温度设为25℃。将通过静电纺丝法而获得的钛酸钡纤

维前体在空气中以10℃/min的升温速度升温至1150℃,在1150℃的煅烧温度下保持2小时后,冷却至室温,由此制作平均纤维径0.3μm的钛酸钡纤维。进而,将所获得的钛酸钡纤维载置于孔径为300μm的筛网上,利用刷子进行过滤并加以粉碎,由此获得钛酸钡短纤维。所获得的钛酸钡短纤维的ba/ti比为1.01,c/a比为1.010,纵横比为5(平均纤维长:1.5μm、平均纤维径:0.3μm)。

[0115]

<高分子复合压电体的制作>

[0116]

将通过所述方法而制作的钛酸钡短纤维39重量份、n,n-二甲基甲酰胺45重量份、偏二氟乙烯与六氟丙烯的共聚物(阿科玛(arkema)公司制造的齐纳乌璐特拉弗莱库斯(kynar ultraflex)b)5重量份、高分子分散剂(味之素精细化学(ajinomoto fine-techno)制造的pb821)0.4重量份混合,制备液状的树脂组合物。继而,使用敷料器在厚度40μm的铝基板上以涂布膜的厚度成为600μm的方式流延树脂组合物,在90℃的热板上进行加热,使n,n-二甲基甲酰胺蒸发,由此将树脂组合物成形为膜状。在温度200℃、压力10mpa、时间3分钟的条件下对膜状树脂组合物进行热压制,然后进行电晕极化处理。电晕极化处理是通过一边将膜状树脂组合物加热至60℃,一边施加7kv的电压100秒来进行。所获得的高分子复合压电体的压电常数d

33

为106pc/n。另外,高分子复合压电体的相对介电常数为67,电压输出常数g

33

为179mvm/n,发电性能指数为19.0

×

10-15

vcm/n2。

[0117]

[实施例2]

[0118]

除了将四异丙醇钛设为22.07重量份以外,与实施例1同样地制作钛酸钡短纤维及高分子复合压电体。所获得的钛酸钡短纤维的ba/ti比为1.03,c/a比为1.010,纵横比为5(平均纤维长:1.5μm、平均纤维径:0.3μm),高分子复合压电体的压电常数d

33

为91pc/n。另外,高分子复合压电体的相对介电常数为59,电压输出常数g

33

为174mvm/n,发电性能指数为15.8

×

10-15

vcm/n2。

[0119]

[实施例3]

[0120]

除了将碳酸钡设为20.52重量份、聚乙烯吡咯烷酮5.4重量份、丙二醇单甲醚54.6重量份及四异丙醇钛29.27重量份以外,与实施例1同样地制作钛酸钡短纤维及高分子复合压电体。所获得的钛酸钡短纤维的ba/ti比为1.01,c/a比为1.010,纵横比为10(平均纤维长:10μm、平均纤维径:1.0μm),高分子复合压电体的压电常数d

33

为102pc/n。另外,高分子复合压电体的相对介电常数为56,电压输出常数g

33

为206mvm/n,发电性能指数为21.0

×

10-15

vcm/n2。

[0121]

[实施例4]

[0122]

除了将碳酸钡设为23.68重量份、聚乙烯吡咯烷酮6重量份、丙二醇单甲醚54重量份及四异丙醇钛33.77重量份以外,与实施例1同样地制作钛酸钡短纤维及高分子复合压电体。所获得的钛酸钡短纤维的ba/ti比为1.01,c/a比为1.010,纵横比为10(平均纤维长:15μm、平均纤维径:1.5μm),高分子复合压电体的压电常数d

33

为101pc/n。另外,高分子复合压电体的相对介电常数为66,电压输出常数g

33

为173mvm/n,发电性能指数为17.5

×

10-15

vcm/n2。

[0123]

[实施例5]

[0124]

除了设为钛酸钡短纤维67重量份、高分子分散剂(味之素精细化学(ajinomoto fine-techno)制造的pb821)0.7重量份以外,与实施例3同样地制作高分子复合压电体。所获得的高分子复合压电体的压电常数d

33

为105pc/n,相对介电常数为46,电压输出常数g

33

为258mvm/n,发电性能指数为27.1

×

10-15

vcm/n2。

[0125]

[比较例1]

[0126]

除了将四异丙醇钛设为22.74重量份以外,与实施例1同样地制作钛酸钡短纤维及高分子复合压电体。所获得的钛酸钡短纤维的ba/ti比为1.00,c/a比为1.010,纵横比为5(平均纤维长:1.5μm、平均纤维径:0.3μm),高分子复合压电体的压电常数d

33

为74pc/n。另外,高分子复合压电体的相对介电常数为79,电压输出常数g

33

为106mvm/n,发电性能指数为7.8

×

10-15

vcm/n2。

[0127]

[比较例2]

[0128]

除了将四异丙醇钛设为21.65重量份以外,与实施例1同样地制作钛酸钡短纤维及高分子复合压电体。所获得的钛酸钡短纤维的ba/ti比为1.05,c/a比为1.010,纵横比为5(平均纤维长:1.5μm、平均纤维径:0.3μm),高分子复合压电体的压电常数d

33

为65pc/n。另外,高分子复合压电体的相对介电常数为43,电压输出常数g

33

为171mvm/n,发电性能指数为11.1

×

10-15

vcm/n2。

[0129]

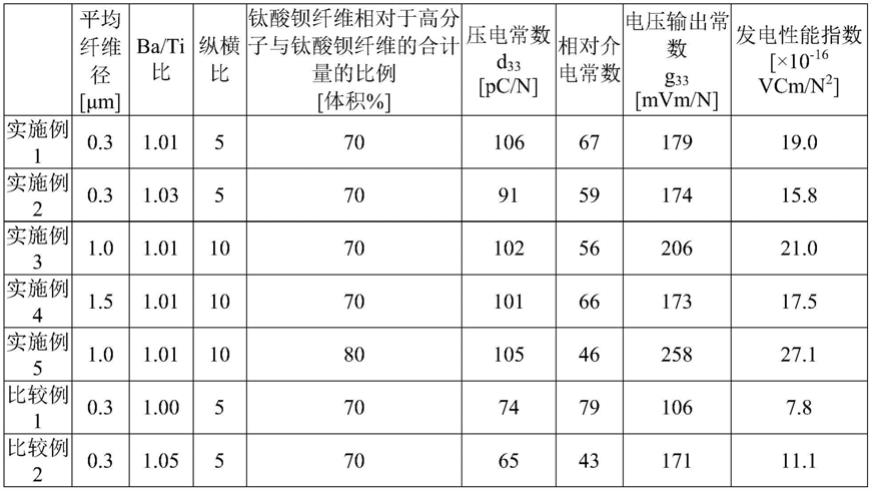

将实施例1~5及比较例1~2的钛酸钡短纤维的平均纤维径、ba/ti比、纵横比、高分子复合压电体的压电常数d

33

、相对介电常数、电压输出常数g

33

、发电性能指数汇总于表1中。

[0130]

表1

[0131][0132]

根据表1而明确,通过将ba/ti比为1.01~1.04的范围的钛酸钡纤维用作高分子复合压电体的填料,可获得具有优异的压电特性的高分子复合压电体。

[0133]

产业上的可利用性

[0134]

通过将本发明的钛酸钡纤维用作高分子复合压电体的填料,能够提供具有高的压电/介电特性且优异的柔软性的材料,可适宜地用作扬声器或蜂鸣器等电声转换机器、致动器、触觉显示器、传感器及发电器件等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1