制备富含2-甲基-丁-2-烯的组合物的方法以及用于制备聚合物的用途与流程

制备富含2-甲基-丁-2-烯的组合物的方法以及用于制备聚合物的用途

1.相关申请的交叉引用

2.本技术要求2019年9月16日提交的ep 19306114的权益,该申请通过引用全文纳入本文用于所有目的。

背景技术:

3.增粘树脂属于一类聚合物,其特征为:分子量低、玻璃化转变温度高以及相似结构的聚合物中tg与分子量大致线性相关。这些树脂由苯乙烯或衍生物、二烯(例如戊间二烯)和c5烯烃共聚制成。优选c5烯烃选自甲基丁烯(又名,异戊烯)的特定异构体,即,2-甲基丁-2-烯(2mb2)和2-甲基丁-1-烯(2mb1)。

4.2mb2(异戊烯)和2mb1由于其对于链转移的倾向而在树脂聚合中用于控制tg和分子量。其反应性和链转移能力是其支链烯烃结构的结果。3-甲基丁-1-烯(3mb1)是末端非支链烯烃,这种能力较弱。

5.2mb2和2mb1通常是由真空瓦斯油(gas oil)的深度催化裂解(dcc)产生的。dcc类似于流体催化裂解(fcc),并得到了较高的丙烯、异丁烯和异戊烯产率。随着对丙烯需求的增加,dcc越来越受青睐。然而,人们可以考虑通过烯烃(olefin)和链烯烃(alkene)的脱氢和/或异构化以及羟基链烷酸的酶促转化以制备支链c5烯烃的替代方法。

6.以下是异戊烯和其他c4和c5支链烯烃的生产及其用途的参考文献:

7.us 5221776描述了一种用于c5烯烃异构化以制备异戊烯的催化剂。us5243121描述了一种用于增加异丁烯和异戊烯的产量的流化催化裂解(fluid catalytic cracking)方法。us 5166455描述了一种用于将c

5-c7烯烃(例如fcc轻石脑油)转化为富含异丁烯和异戊烯的流的方法。wo 2012052427a1描述了通过使用不同的甲羟戊酸酯焦磷酸盐脱羧酶使3-羟基烷酸进行组合酶促转化来生产烯烃。

8.us 8378160描述了一种由衍生自生物质的原料制备烃-烯烃组合物的方法。所述方法包括使异丁醇脱水以获得c4烯烃,随后进行低聚,以形成二聚物和三聚物。

9.2mb2最常用作其他产品的原材料,而不是像某些最终应用那样使用。尽管并不详尽,但公共文献揭示了异戊烯的几种用途。其包括:(i)烃树脂改性(软化点/tg/分子量控制),(ii)燃料添加剂,通过低聚(通常为二聚)用于辛烷值增强剂,或者通过与甲醇或乙醇的醚化,(iii)合成结构单元(synthetic building block),如二烯烃的前体,风味/香味增强剂,抗氧化剂(通常为烷基酚),或作为用于精细化学品或药物成分制备的合成子。

10.关于烃树脂的改性,wo 2012050658a1描述了异戊烯在烃树脂合成中用于控制软化点和分子量(mz)的用途,us 5656698描述了在烃类增粘树脂合成中的用途,us 4677176也描述了在烃类增粘树脂合成中的用途。

11.根据燃料添加剂,us 20120157725a1描述了异戊二烯部分氢化成为异戊烯的混合物,该异戊烯可与醇反应以提供含氧化合物(例如tame),酸催化二聚或与hf反应以生成高辛烷值烷基化物。燃料加工技术(fuel processing technology)(2015)138,86-99描述了

将阳离子交换树脂用于异戊烯的低聚以生产辛烷值增强剂的用途。生物燃料、生物添加剂和生物炼制(biofuels,bioadditives&biorefining)(2014),8(5),658-669描述了甘油(生物柴油生产的副产物)和异戊烯发生催化醚化,以生产含氧燃料添加剂。先进材料研究(advanced material research)(瑞士等尔顿苏黎世)(2013),805-806描述了用于异戊烯和甲醇醚化的催化剂。化学工程研究和设计(chemical engineering research and design)(2014),92(4),644-656描述了使异丁烯和异戊烯与乙醇同时醚化的催化剂。可再生与可持续能源综述(renewable&sustainable energy reviews)(2012),16(9),6717-6724是对甘油与异丁烯和异戊烯等轻质烯烃醚化方法的综述。燃料加工技术(fuel processing technology)(2012),102,1-10描述了由异戊烯和乙醇合成叔戊基乙基醚(taee)。us 20060030741描述了用于c4、c5和/或c6异烯烃醚化的方法。

12.作为二烯烃构建单元的合成前体,us 20080306320a1/us 7696395b2(菲娜技术公司(fina technology))描述了用于异戊烯脱氢以制备异戊二烯的方法,而us 20100022817描述了烃类脱氢成烯烃的方法,例如,正戊烯脱氢成间戊二烯,正丁烷脱氢成丁二烯,异戊烯脱氢成异戊二烯。

13.作为合成的风味和香味增强剂的构建单元,us 4366078(国际香料香精公司(international flavors and fragrances))描述了异戊烯进行二聚反应以形成用作香气增强剂的二异戊烯混合物。us 4608193要求保护由α-甲基苯乙烯和异戊烯制成的异色满衍生物作为香水(perfumes)中的香味增强剂。us 4359412描述了通过异戊烯二聚生产用作芳香剂(flavoring agent)的c11乙酸酯/盐。产物通过普林斯(prins)反应与甲醛反应,然后通过用乙酸酐处理进行乙酰化。us 4303555描述了用于增强或提高香水或古龙水香气的异戊烯二聚体的生产。工业与工程化学研究(industrial&engineering chemistry research)(2010),49(12),5549-5560描述了异戊烯与α-甲基苯乙烯进行环加成反应以形成1,1,2,3,3-五甲基茚满,合成麝香香精的一种中间体。

14.作为抗氧化剂,us 3932537描述了一种用异丁烯或异戊烯使苯酚烷基化的方法。jp 07223985描述了通过甲酚与异戊烯的反应来制备2-甲基-6-叔戊基苯酚。产物是用于酚类抗氧化剂的中间体。us 20100069542描述了使用戊烯来合成液体戊基芳基亚磷酸酯/盐,然后将其用作各种聚合物中的稳定剂。

15.以下论文中描述了异戊烯的其他用途:聚合物预刊(polymer preprints)(acs,聚合物化学分刊(division of polymer chemistry))(1999),40(2),786-787讨论了异戊烯在阴离子引发剂合成中的用途。中国药物科学杂志(j.of chinese pharmaceutical sciences)(2013),22(4),355-360描述了甲氧基甲基醚异戊烯槲皮素(miaq)的合成,miaq可用于帮助受损大鼠主动脉内皮细胞愈合。化学工程和技术(chemical engineering&technology)(2001),24(3),242-245描述了通过将异戊烯催化转化为异戊醇来使氯仿脱水。

16.尽管异戊烯是市售可购得的,但需要更便宜的替代来源以及制备其的替代方法。

技术实现要素:

17.本发明主要涉及制备富含2-甲基-丁-2-烯的组合物的方法,所述方法包括以下连续步骤:

18.(i)使包含至少30重量%c5醇异构体混合物的第一组合物脱水以产生第一c5烯烃混合物和水流,其中所述第一c5烯烃混合物包含2-甲基-丁-2-烯、2-甲基-丁-1-烯和任选的3-甲基-丁-1-烯,

19.(ii)从第一c5烯烃混合物中去除水,

20.(iii)使步骤(ii)中的第一c5烯烃混合物异构化,以产生富含2-甲基-丁-2-烯的组合物。

具体实施方式

21.根据第一方面,本发明公开了制备富含2-甲基-丁-2-烯的组合物的方法,所述方法包括以下连续步骤:(i)使包含至少30重量%c5醇异构体混合物的第一组合物脱水以产生第一c5烯烃混合物和水流,其中所述第一c5烯烃混合物包含2-甲基-丁-2-烯、2-甲基-丁-1-烯和任选的3-甲基-丁-1-烯,(ii)从第一c5烯烃混合物中去除水,(iii)使步骤(ii)中的第一c5烯烃混合物异构化,以产生富含2-甲基-丁-2-烯的组合物。

22.已经发现,可通过依次使用适当的脱水催化剂对包含适当的醇或醇混合物的第一组合物进行脱水,然后异构化来高效地获得上述c5烯烃混合物。此外,已发现所获得的c5烯烃混合物特别适合用于制造聚合物,部分是因为2-甲基-丁-2-烯(2mb2)含量增加。

23.步骤(iii)中富含2-甲基-丁-2-烯的组合物分离(iv)成(a)第二c5烯烃混合物流和(b)第三流。特别理想的是在步骤(ii)中从第一c5烯烃混合物中去除水。

24.在含有大量直链(线性)c5烯烃时,步骤(iv)的第三流(b)优选部分或全部送回脱水步骤(i)。发现将第三流送回脱水是有利的,因为这些直链c5烯烃可以在与c5醇脱水类似的反应条件下异构化。使用该方法允许降低工业单元的构建费用。取决于运行条件,直链(线性)c5烯烃的量范围可以为5-15重量%。

25.第一组合物有利地包含至少40重量%、优选至少70重量%、更优选至少80重量%、甚至优选至少90重量%的c5醇异构体的混合物。

26.理想地,第一组合物包含尽可能纯的c5醇异构体混合物。在该方面,优选地,步骤(i)的第一组合物还包含至多5重量%的在101.3kpa压力下沸点高于408k的化合物。观察到,通过减少催化剂失活、堵塞发生和副产物,降低沸点较高的产物的比例提高了无故障情况下的单元运行时间。

27.类似地,但不那么重要地,步骤(i)的第一组合物还包含至多5重量%的在101.3kpa压力下沸点低于383k的化合物。回收这些低沸点产物的优点在于,其允许避免或至少限制对分离本发明方法中所产生副产物(例如丁烯或其他低沸点产物)的需要。

28.步骤(i)的所述第一c5烯烃混合物优选包含2-甲基-丁-2-烯、2-甲基-丁-1-烯和3-甲基-丁-1-烯;以及任选地顺式-2-戊烯和/或反式-2-戊烯。

29.步骤(i)的c5醇异构体混合物优选通过杂醇油蒸馏获得。

30.脱水步骤(i)使用脱水催化剂进行,所述脱水催化剂优选氧化铝或铝硅酸盐,更优选氧化铝或沸石。更具体地说,脱水步骤(i)优选使用沸石进行,沸石优选选自fer、zsm-35、zsm-22、改性或未改性mfi,并且脱水步骤(i)在500k至730k、优选520k至700k、更优选520k至670k的温度以及0.1小时-1

至20小时-1

、优选1小时-1

至10小时-1

的lhsv下进行。本领域技术人员可基于催化剂性能及其对毒物和水的敏感性,并基于目标产物产率来调整温度范围和

lhsv。

31.异构化步骤(iii)优选使用酸性催化剂在低于350k、优选低于320k、更优选低于300k的温度和0.1小时-1

至20小时-1

、优选1小时-1

至10小时-1

的lhsv下进行,并且其中,酸性催化剂是酸性沸石或磺酸树脂,优选磺酸树脂,更优选磺酸接枝的聚苯乙烯树脂。

32.根据非常优选的实施方式1,异构化步骤(iii)优选使用酸性催化剂在低于350k、优选低于320k、更优选低于300k的温度和0.1小时-1

至20小时-1

、优选1小时-1

至10小时-1

的lhsv下进行,并且其中,酸性催化剂是磺酸树脂,更优选磺酸接枝的聚苯乙烯树脂,如果c5烯烃混合物流包含低于20%重量的线性c5、优选低于15%重量的线性c5和最优选低于8%重量的线性c5以及低于10%重量的3mb1、优选低于5%重量的3mb1和最优选低于3%重量的3mb1。

33.或者,根据非常优选的实施方式2,异构化步骤(iii)使用结晶硅酸盐催化剂在523k至850k、优选573k至823k、更优选623k至823k的温度和0.5小时-1

至30小时-1

、优选1小时-1

至20小时-1

的lhsv下进行,如果c5烯烃混合物流包含5重量%至60重量%的3mb1,优选8重量%至40重量%的3mb1。

34.使用闪蒸罐或蒸馏或液/液分离来分离步骤(ii)中的第一c5烯烃混合物与水,以提供水级分(fraction)和富含c5烯烃的级分,其中,c5烯烃级分任选地使用如下物质进一步脱水:(a)干燥剂,例如硅胶、无水碳酸钠或无水硫酸钠,(b)分子筛,(c)具有适当孔隙率的有机或无机膜,(d)任选地共沸蒸馏,(e)捕水剂,如发烟硫酸、五氧化二磷、na2o或cao,优选(b)分子筛或(d)任选地共沸蒸馏,或者它们的组合。

35.如上所述的制备富含2-甲基-丁-2-烯的组合物的方法特别适合用于制备聚合物组合物,其中,所述富含2-甲基-丁-2-烯的组合物在(c)路易斯酸如氯化铝的存在下与如下物质进一步反应(v)以获得所述聚合物组合物:(a)乙烯基芳族化合物如2-甲基苯乙烯,(b)共轭二烯如间戊二烯异构体或其混合物、丁二烯和/或异戊二烯。

36.在这方面,有利地,聚合物组合物的数均分子量mn为400至2400g/mol,质均分子量mw为900至4000g/mol,z均分子量mz为1500至6000g/mol,分子量分布mw/mn为1.50至1.90,优选地,数均分子量mn为600至1400g/mol,质均分子量mw为1000至2400g/mol,且z均分子量mz为2000-4000g/mol。

37.聚合物组合物优选(a)以增粘树脂的形式、或(b)以粘合剂组合物的形式与弹性体结合。

38.包含至少30重量%的c5醇异构体混合物的第一组合物的有利来源是粗制或精制杂醇油,优选c

4+

或c

4-c6馏分,更优选从杂醇油分离的c5馏分。粗制杂醇油对应于通过生物质发酵产生的乙醇的蒸馏残渣,所述生物质为例如甘蔗、甜菜根、玉米(玉蜀黍)、马铃薯或任何其他易于通过发酵产生醇的植物来源。此处,c

4+

馏分对应于基本包括在其骨架中具有4个或更多个碳原子的分子的组合物。例如,1-丁醇、2-甲基-1-丙醇、3-甲基-2-丁醇、戊酸乙酯是分别包含4个、4个、5个和7个碳原子的分子。

39.存在于本文件中的术语“基本所有”是指超过其所指的确定主题的80%,优选超过其所指的确定主题的90%,更优选超过其所指的确定主题的95%,甚至更优选超过其所指的确定主题的98%。当术语“基本所有”直接用于产物/产品或组合物时,百分比是重量百分比(重量%)。

40.上述c

4+

馏分可以通过对杂醇油进行蒸馏直至从杂醇油中蒸发出全部或基本所有含c3的产物和较轻质的产物来获得。

41.尽管不是优选的,但c5烯烃混合物可任选地包含选自如下物质的至少一种c6烯烃:1-己烯、2-己烯、3-己烯、2-甲基-1-戊烯、3-甲基-1-戊烯、4-甲基-1-戊烯、2-乙基-1-丁烯、2,3-二甲基-1-丁烯、2,3-二甲基-2-丁烯、环己烯、2-甲基-2-戊烯、3-甲基-2-戊烯、3,3-二甲基-1-丁烯、1-甲基环戊烯、3-甲基环戊烯、4-甲基环戊烯、亚甲基环戊烷。

42.c5烯烃混合物可以任选地包含选自如下物质的至少一种c4烯烃:1-丁烯、2-丁烯、2-甲基-1-丙烯。

43.任选取代的乙烯基芳族化合物选自:苯乙烯、α-甲基苯乙烯、乙烯基甲苯、乙烯基二甲苯、乙烯基乙苯、乙烯基乙基甲苯、乙烯基乙基二甲苯、乙烯基异丙基甲苯、乙烯基异丙基二甲苯及其混合物,并且其中,c

4-c6共轭二烯选自:1,3-丁二烯、异戊二烯、间戊二烯、1-甲基-环戊二烯、2-甲基-环戊二烯、5-甲基-环戊二烯、α-法呢烯(farnesene)、β-法呢烯,以及它们的混合物和它们的顺式和/或反式异构体。优选间戊二烯和β-法呢烯。

44.更优选地,任选取代的乙烯基芳族化合物是α-甲基苯乙烯、苯乙烯或它们的组合。

45.负责2mb2共聚的催化剂或引发体系优选路易斯酸,更优选傅-克催化剂(friedel-craft catalyst),有利地选自金属卤化物,金属优选选自b、al、ti和sn,卤化物优选选自氟化物、氯化物和溴化物,金属卤化物优选选自bf3、alcl3、sncl4、ticl3和ticl4。

46.包含至少30重量%的c5醇异构体混合物的第一组合物优选通过生物质原料发酵获得,其中,生物质原料优选是粗制或精制杂醇油,更优选c

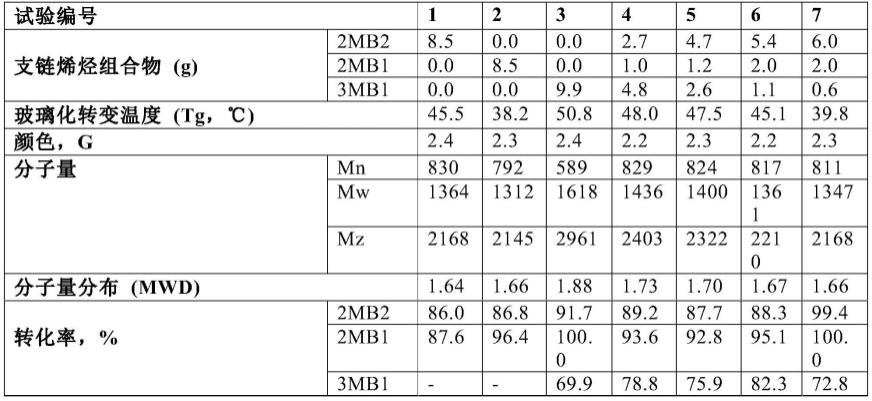

4+

或c

4-c6馏分,甚至更优选从杂醇油分离的c5馏分。

47.使包含至少30重量%c5醇异构体混合物的第一组合物脱水以获得第一c5烯烃混合物和水流的脱水步骤在脱水催化剂的存在下进行,其中,所述第一c5烯烃混合物包含2-甲基-丁-2-烯、2-甲基-丁-1-烯和任选的3-甲基-丁-1-烯c5烯烃混合物,所述脱水催化剂包括如下物质中的至少一种:(a)优选具有mfi、mtt、fer、mel、ton、mww、euo、mfs结构的沸石,(b)氧化铝,(c)二氧化硅-氧化铝,和(d)硅铝酸盐。优选地,脱水催化剂选自γ-氧化铝、h-zsm-5、h-fer、含磷的zsm-5或其任意混合物。

48.催化剂最优选是镁碱沸石(ferrierite)催化剂,有利地为铵镁碱沸石粉末或者为挤出物形式(zeolyst公司,cp914 cyl-1.6)。

49.按照本发明方法获得的组合物适合于制备增粘树脂。这些增粘树脂可以是制备例如粘合剂组合物(通过使增粘树脂和弹性体结合而获得的粘合剂组合物)的起始材料。在该情况下,弹性体选自下组:苯乙烯-异戊二烯嵌段共聚物、聚丙烯酸酯树脂、聚乙烯-乙酸乙烯酯(eva)树脂、聚苯乙烯-丁二烯树脂、无规苯乙烯-丁二烯(sbr)共聚物、苯乙烯-丁二烯嵌段共聚物、苯乙烯-丁二烯-苯乙烯(sbs)嵌段共聚物、苯乙烯-异戊二烯-丁二烯-苯乙烯(sibs)共聚物、苯乙烯-乙烯-丙烯-苯乙烯(seps)共聚物、苯乙烯-乙烯-丁烯-苯乙烯(sebs)嵌段共聚物、无定形聚烯烃(apo)树脂及它们的混合物。

50.除非在本文件中另有说明,否则百分比(%)以基于碳的重量百分比给出,并且记为重量%。

51.实验

52.脱水过程条件。一般过程:

53.在实施例1和2中,c5醇在γ-al2o3催化剂上脱水。γ-al2o3催化剂是通过将γ-al2o3压碎为1.2毫米挤出物得到的35-45目(0.500-0.354μm)的颗粒,其具有以下结构性质:比表面积为200m2/g,多孔分布中心为约孔体积为0.588ml/g。

54.在内径为10mm的不锈钢管式反应器中装入20mlγ-al2o3催化剂颗粒。催化剂之前和之后的空隙空间均填充有0.5mm的颗粒状sic。

55.借助于放置在反应器内的热电偶来监测温度分布。在45nl/小时n2和10nl/小时空气下,反应器温度以60℃/小时的速率升高到550℃。一旦在550℃,使氮气流量降至30nl/小时。30分钟后,使得氮气流量进一步降低至10nl/小时。在另一30分钟后,停止氮气流并使空气流增加到20nl/小时。1小时后,使反应器温度降至测试温度,然后用氮气进行吹扫。然后将氮气替换为c5醇进料(纯3-甲基丁-1-醇进料或粗制杂醇油)。然后在接近大气压(压力为2barg(巴表压(bar gauge))),温度范围为300-450℃且重时空速(whsv)为2到7h-1

的情况下下流进行催化测试。通过使用在线气相色谱进行产物分析。

56.实施例1:3-甲基丁-1-醇脱水

57.通过预加热器将3-甲基丁-1-醇进料至催化剂床上,并且初始内部反应器温度为250℃,lhsv为4小时-1

。然后以12小时的间隔使温度升高25℃,直至450℃。

58.从325℃观察到完全的醇转化,其中,约86%的3-甲基丁-1-烯(动力学异构体),10%的2-甲基丁-2-烯和3%的2-甲基丁-1-烯。从375℃观察到2-甲基丁-2-烯(热力学异构体)和/或2-甲基丁-1-烯的比例优于3-甲基丁-1-烯的比例。从400℃观察到2-甲基丁-2-烯的比例优于2-甲基丁-1-烯和/或3-甲基丁-1-烯的比例。有关详细结果,参见下表1。

59.表1:

60.lhsv(h-1

)444444444t(℃)2502753003253503754004254503mb12,55,156,686,263,338,59,34,84,92mb10,00,00,53,09,717,427,129,328,72mb20,00,12,310,026,343,162,363,860,1二异戊醚76,935,813,20,10,00,00,00,00,03mb1-oh20,258,626,50,00,00,00,00,00,0其它0,40,30,90,60,71,01,32,26,4

61.3mb1:3-甲基丁-1-烯;2mb1:2-甲基丁-1-烯;2mb2:2-甲基丁-2-烯;3mb1-oh:3-甲基丁-1-醇

62.实施例2:杂醇油脱水

63.生物来源的粗制杂醇油进料经受脱水以产生作为主要成分的c5烯烃,所述生物来源的粗制杂醇油进料包含约20.9重量%的乙醇、1.5重量%的1-丙醇、0.3重量%的1-丁醇、14.0重量%的异丁醇、45.6重量%的3-甲基丁-1-醇、16.7重量%的2-甲基丁-1-醇、0.1重量%的戊酸乙酯、0.3重量%的己酸乙酯以及高级乙酯和吡嗪衍生物。

64.在过滤去除细颗粒后,通过预加热器将杂醇油进料至催化剂床上,其中,初始内部反应器温度为400℃,总体进料lhsv为4小时-1

。然后使温度升高到425℃。结果显示于下表2。

65.表2

66.lhsv(h-1

)44t(℃)400425c2(乙烯)16,010,4c3(丙烯)1,30,9c4(丁烯)12,27,33-甲基丁-1-烯33,211,92-甲基丁-1-烯8,97,92-甲基丁-2-烯21,017,9高级烯烃和其它7,543,7

67.在两个温度下均观察到完全的醇转化。在400℃,3-甲基丁-1-烯占异戊烯的约53重量%。温度升高至425℃导致c5烯烃2-甲基丁-2-烯的比例增加,并且由于形成更重质的化合物,导致异戊烯总产率降低。

68.实施例3:经蒸馏的杂醇油脱水

69.生物来源的经蒸馏的杂醇油进料(125-135℃馏分)经受脱水以产生作为主要成分的c5烯烃(即,根据本发明的c5烯烃混合物),所述生物来源的经蒸馏的杂醇油进料包含小于0.1重量%的乙醇、小于0.1重量%的1-丙醇、小于0.1重量%的1-丁醇、约1.0重量%的异丁醇、83.5重量%的3-甲基丁-1-醇、13.8重量%的2-甲基丁-1-醇、小于0.1重量%的戊酸乙酯以及更高级的乙基酯和吡嗪衍生物。

70.通过预加热器将经蒸馏的杂醇油进料至催化剂床上,其中,初始内部反应器温度为400℃,总进料lhsv为4小时-1

,并且压力为2barg。观察到》99%醇转化率,并且对2-甲基丁-2-烯的选择性为63%。

71.实施例4:用c5烯烃制造聚合物

72.使用甲基丁烯的如下各种异构体完成了芳族改性脂族树脂的七个聚合反应:2-甲基丁-2-烯(2mb2)、2-甲基丁-1-烯(2mb1)和3-甲基丁-1-烯(3mb1)以及它们的混合物。所得树脂通过其玻璃化转变温度(tg)、颜色和分子量进行表征。

73.2mb2在使用前进行蒸馏。2mb1和3mb1本质上是纯的,可以直接购买使用。如果c5烯烃源自杂醇油,则适当的蒸馏可产生所需的c5烯烃或c5烯烃馏分。在这方面,出于经济和/或产品性能的原因,可能期望使用含有c4烯烃和/或c6烯烃的c5烯烃馏分。

74.聚合进料包含在使用前蒸馏的间戊二烯浓缩物、α-甲基苯乙烯和支链烯烃。基本情况下的掺混物中的2mb2被其他支链烯烃和支链烯烃掺混物替代。

75.所述树脂通过包含顺式间戊二烯和反式间戊二烯、支链烯烃或支链烯烃掺混物以及α-甲基苯乙烯的进料掺混物进行阳离子聚合而获得。它们在装有搅拌器和冷水冷凝器的圆底烧瓶中以半间歇方式进行。用氮气吹扫烧瓶20分钟,然后加入10g甲苯尾料(heel),并使用外部夹套使反应器温度升高至35℃。向充分搅拌的甲苯尾料中加入0.3g无水氯化铝粉末。当粉末充分分散时,以1.5毫升/分钟的速率添加进料掺混物,导致放热反应。然后,在总共110分钟的时间内添加10、60、110和160ml进料后,添加0.3g等分的氯化铝粉末。当已加入全部进料掺混物(约100g)时,使混合物再搅拌30分钟,此时反应不再放热。此时,通过加入约10g无水异丙醇使催化剂淬灭。然后在250ml的分液漏斗中,将透明的黄色溶液添加至约30g的水中,震荡,然后分离为有机相和水相。除去下面的水相,并且有机相用25%异丙醇水

溶液再洗涤两次。

76.然后将有机相转移到装有热电偶、氮气吹扫和装有冷水冷凝器的迪安斯塔克冷阱(dean-stark trap)的250毫升三颈烧瓶中,同时加入抗氧化剂(按预期树脂产率计,0.2重量%)。借助于加热罩(heating mantel)将烧瓶加热至230℃的温度,在此期间收集无反应(non-reacted)和未反应(un-reacted)的组分。当釜温(pot temperature)达到230℃时,蒸汽吹扫代替氮气吹扫。在保持230℃的釜温的同时,收集蒸汽冷凝物以及低分子量低聚材料。当蒸汽冷凝物的量等于树脂产量(约60g)时,恢复氮气吹扫以去除最后的痕量水。获得浅黄色熔融液体的产物树脂,其在冷却时固化,得到透明的易碎固体。

77.不囿于理论,支链烯烃——即三取代的烯烃——似乎是有效的链转移剂,因为阳离子聚合期间,当掺入到增长的聚合物链中时其会形成叔阳离子。该叔阳离子可以添加另一种单体,或者更可能损失质子给单体,从而形成不饱和链端并将聚合过程转移到新的聚合物链。2mb1和2mb2都会比3mb1形成更稳定的叔阳离子。可以假设3mb1在傅-克(friedel crafts)聚合的酸性条件下通过质子迁移重排以形成2mb2。

78.下表3中显示了所进行的七个聚合反应的结果,测试了三种支链烯烃单独以及组合地控制标准增粘制剂的tg/分子量的能力。

79.试验1代表基本情况,其中,唯一添加的支链烯烃为2mb2。在试验2和3中,使用2mb1和3mb1替代2mb2。试验4至7使用组合2mb1、2mb2和3mb1的掺混物。在恒定的树脂组成下,tg和分子量通常被认为是直接相关的。因此,尽管2mb1和2mb2提供相似的叔阳离子中间体,但在添加另一单体(增长)或质子损失时,其提供了略微不同的结构。2mb1的聚合会导致高度取代的碳与亚甲基碳相邻,而2mb2的聚合产物会包含相邻的甲基,这些甲基会阻碍围绕共同键的旋转。该位阻被认为增加了实现分子迁移所需的能量,并导致略高的tg。在表3中可以看到该影响,尽管在试验1和试验2中获得了相同的分子量,但是2mb2提供了具有较高tg的树脂。在链转移中,3mb1可能没有那么有效,因为该支链烯烃产生了具有更高tg和分子量的树脂。

80.试验4至7给出的结果是:来自三种支链烯烃影响的加权平均值。对于试验1号至7号中的每一个,作为顺式+反式异构体混合物的间戊二烯占总进料掺混物的30-35重量%,而α-甲基苯乙烯占总进料掺混物的2-6重量%。剩余的是表3中所示的支链烯烃组合物,以及溶剂,优选在精制过程期间通过蒸馏从产物树脂溶液中回收的烯烃和脂族化合物的流。

81.支链烯烃的性质对树脂颜色没有显著影响。

82.表3:物理性质

[0083][0084]

2mb1和2mb2的转化率高,通常高于85%,而3mb1的转化率略低。这可能是由于相对于掺入3mb1时形成的较不稳定的仲阳离子,由2mb1和2mb2形成相对更稳定的叔阳离子中间体。这与2-戊烯相对较低的转化率是一致的,2-戊烯通常被发现是间戊二烯浓缩物的组分。

[0085]

2mb1、2mb2和3mb1各自单独以及组合会易于控制在由间戊二烯、α-甲基苯乙烯和支链烯烃组成的典型芳族改性树脂的合成中的tg和分子量。

[0086]

出乎意料的是,包含大量3mb1的2mb1和/或2mb2的混合物以高转化率进行聚合,同时达到可接受的分子量和mwd,并实现了令人满意的tg。

[0087]

第一替代脱水方法。一般过程:

[0088]

在实施例5至7中,c5醇在镁碱沸石催化剂上进行脱水。将镁碱沸石催化剂(zeolyst cp914,粉末)在50nl/小时n2、550℃下煅烧6小时(1℃/分钟)。然后将催化剂压碎并筛分至35-45目。加载10ml催化剂(5.53g),用10ml的金刚砂(carborandum)(sic 0.5mm)进行稀释。

[0089]

在内径为10mm的不锈钢管式反应器中装入10ml镁碱沸石催化剂。催化剂之前和之后的空隙空间均填充有等量体积的0.5mm的颗粒状sic。借助于放置在反应器内的热电偶来监测温度分布。通过使用在线气相色谱进行产物分析。

[0090]

在10nl/小时n2下,反应器温度以60℃/小时的速率升高至550℃。在1小时后,反应器温度然后降低至测试温度,并且随后通过氮气进行吹扫。

[0091]

实施例5:3-甲基丁-1-醇脱水

[0092]

通过预加热器将3-甲基丁-1-醇进料至催化剂床上,其中,初始内部反应器温度为220℃,lhsv为8小时-1

,并且压力为2barg。

[0093]

在220℃下观察到3-5%的醇转化率。将温度提高到240℃仅导致4-5%的略高转化率。在260℃下,观察到98%的转化率,对2-甲基丁-2-烯的选择性为59%。在270℃下,转化率升高至>99%,并且60%为2-甲基丁-2-烯。在270℃下选择性和转化率保持60小时不变,没有催化剂失活的迹象。

[0094]

实施例6:2-甲基丁-1-醇脱水

[0095]

通过预加热器将2-甲基丁-1-醇进料至催化剂床上,其中,初始内部反应器温度为240℃,lhsv为8小时-1

,并且压力为2barg。在240℃下观察到5-6%的醇转化率。在260℃下,醇转化率提高至80-85%,对2-甲基丁-2-烯的选择性为59%。

[0096]

实施例7:经蒸馏的杂醇油脱水

[0097]

生物来源的经蒸馏的杂醇油进料(125-135℃馏分)经受脱水以产生作为主要成分的c5烯烃(即,根据本发明的c5烯烃混合物),所述生物来源的经蒸馏的杂醇油进料包含小于0.1重量%的乙醇、小于0.1重量%的1-丙醇、小于0.1重量%的1-丁醇、约1.0重量%的异丁醇、83.5重量%的3-甲基丁-1-醇、13.8重量%的2-甲基丁-1-醇、小于0.1重量%的戊酸乙酯以及更高级的乙基酯和吡嗪衍生物。

[0098]

通过预加热器将经蒸馏的杂醇油进料至催化剂床上,其中,初始内部反应器温度为260℃,总进料lhsv为8小时-1

,并且压力为2barg。

[0099]

然后使温度逐渐升高至375℃,观察到78%的异戊醇转化率。在400℃下,该转化率提高至>99%,对2-甲基丁-2-烯的选择性为55%。该运行条件保持100小时而没有察觉到选择性损失。

[0100]

第二替代脱水方法。一般过程:

[0101]

在实施例8至10中,c5醇在镁碱沸石催化剂上进行脱水。将作为挤出物的镁碱沸石催化剂(zeolyst公司,cp914 cyl-1.6)压碎并筛分至35-45目。加载10ml催化剂(6.26g),用10ml的金刚砂(sic 0.5mm)进行稀释。

[0102]

在内径为10mm的不锈钢管式反应器中装入10ml镁碱沸石催化剂。催化剂之前和之后的空隙空间均填充有等量体积的0.5mm的颗粒状sic。借助于放置在反应器内的热电偶来监测温度分布。通过使用在线气相色谱进行产物分析。

[0103]

在10nl/小时n2下,反应器温度以60℃/小时的速率升高至550℃。在1小时后,反应器温度然后降低至测试温度,并且随后通过氮气进行吹扫。

[0104]

实施例8:3-甲基丁-1-醇脱水

[0105]

通过预加热器将3-甲基丁-1-醇进料至催化剂床上,其中,初始内部反应器温度为240℃,lhsv为8小时-1

,并且压力为2barg。

[0106]

在240℃下观察到2-3%的醇转化率。将温度提高至250℃产生了约20%的较高转化率。在260℃下,观察到>99%的转化率,并且对2-甲基丁-2-烯的选择性为60-61%。选择性在260℃下保持稳定22小时。然后注入具有8%水的3-甲基丁-1-醇进料,并且温度在260℃下保持90小时,在此期间,虽然形成了1-2%的更重质的化合物,但是对2-甲基丁-2-烯的选择性仍稳定在60-61%。

[0107]

实施例9:2-甲基丁-1-醇脱水

[0108]

通过预加热器将2-甲基丁-1-醇进料至催化剂床上,其中,初始内部反应器温度为240℃,lhsv为8小时-1

,并且压力为2barg。

[0109]

在240℃下,观察到96-98%的异戊醇转化率,向2-甲基丁-2-烯转化为23-24%,向反式-2-戊烯转化为41-42%。在250℃下,醇转化率升高至>99%,约50%向2-甲基丁-2-烯转化,24%向反式-2-戊烯转化。将反应器温度提高至260℃产生了提高的约59%的2mb2选择性。在270℃下,在10小时内观察到对60%2mb2的稳定选择性。

[0110]

实施例10:经蒸馏的杂醇油脱水

[0111]

生物来源的经蒸馏的杂醇油进料(125-135℃馏分)经受脱水以产生作为主要成分的c5烯烃(即,根据本发明的c5烯烃混合物),所述生物来源的经蒸馏的杂醇油进料包含小于0.1重量%的乙醇、小于0.1重量%的1-丙醇、小于0.1重量%的1-丁醇、约1.0重量%的异丁

醇、83.5重量%的3-甲基丁-1-醇、13.8重量%的2-甲基丁-1-醇、小于0.1重量%的戊酸乙酯以及更高级的乙基酯和吡嗪衍生物。

[0112]

通过预加热器将经蒸馏的杂醇油进料至催化剂床上,其中,初始内部反应器温度为270℃,总进料lhsv为8小时-1

,并且压力为2barg。

[0113]

然后温度逐渐升高,直到获得所需结果。在350℃时的初步结果显示出接近完全的转化率(《1%的醇),对2mb2的选择性为60%。温度升至360℃导致62-63%的选择性,该选择性在360℃稳定50小时(生产中达到195小时)。升高到380℃的温度似乎使2mb2的选择性稍微降低,有利于反式-2-戊烯和顺式-2-戊烯。

[0114]

烯烃异构化

[0115]

实施例11至14显示了使用各种原料的不同异构化方法。通过碳正离子酸催化烯烃异构化是众所周知的。其可能受均相或非均相催化影响。在以下实施例中,我们考虑使用固体酸催化剂以提高2mb2相对于2mb1的比例。所有实验都是分批进行的,但在工业环境中可能会在固定床反应器中进行。

[0116]

实施例11:2mb1异构化为2mb2

[0117]

5ml小瓶装备有搅拌棒,在室温下填装1.5g的2mb1(分析标准品,西格玛-奥尔德里奇公司(sigma aldrich))。将1.5g amberlyst 15(干燥的,氢形式,西格玛-奥尔德里奇公司)在约1分钟内加入搅拌反应容器中,并且观察到明显的放热。类似地,将0.1g的amberlyst 15添加至2.9g的2mb1。两个小瓶都在室温下搅拌。1小时和28小时后采集样品,并通过gc-fid进行分析。结果汇总于表4。

[0118]

表4:用amberlyst 15对2mb1进行分批异构化的结果

[0119][0120]

结果表明,为了使2mb2比例最大化,同时使更重质化合物形成最小化,催化剂比率和停留时间优化的重要性。

[0121]

实施例12:来自3-甲基-1-丁醇催化脱水的流出物的异构化

[0122]

来自3-甲基-1-丁醇催化脱水的流出物(下表5:进料)经过与实施例11相同的程序。3个装备有搅拌棒的密封的反应容器在室温下分别加入32g、32g和39g脱水流出物。第一个反应容器中没有添加催化剂,以允许进行比较,并考虑取样期间的蒸发损失。将0.3g(~1%)和1.0g(~2.5%)amberlyst15添加到剩余的反应容器中。1小时和70小时后采集样品,并通过gc-fid进行分析。结果汇总在表5中(由于仪器误差,不包括1%催化剂的结果)。

[0123]

表5:用amberlyst 15对3-甲基-1-丁醇脱水流出物进行分批异构化的结果

[0124][0125]

实施例13:来自纯化的杂醇油催化脱水的流出物的异构化

[0126]

用来自经蒸馏的杂醇油催化脱水的流出物(表6:进料)代替2mb1进行类似于实施例11的试验。1小时和70小时后采集样品,并通过gc-fid进行分析。结果汇总于表6。

[0127]

表6:用amberlyst 15对杂醇油脱水流出物进行分批异构化的结果

[0128][0129]

进料通过粗制杂醇油进行蒸馏以去除大部分轻质产物(如乙醇、异丁醇)以及大部分重质化合物(如c

6+

醇(如1-己醇、1-辛醇)、哌嗪衍生物或残余固体)来获得。尽管可以优化催化剂、催化剂比率、停留时间和其他工艺条件,但结果清楚地表明,在杂醇油衍生的混合c5烯烃流中,酸性催化剂对2mb1至2mb2异构化的高效性。同样重要的是注意到,与3-甲基-1-丁醇脱水流出物相比,杂醇油进料的脱水流出物(如表6所示)含有较低水平的顺式和反式-2-戊烯,以及较高水平的2mb1。这是一个令人惊讶的结果,使其更适合树脂生产工艺要求和预期性能。

[0130]

实施例14:脱水区段上线性戊烯的回收

[0131]

使用镁碱沸石催化剂(fer)使杂醇油脱水得到表6所示的进料,其含有各种线性戊烯和3mb1。如实施例13所示,这些分子在与2mb1相同的条件下不会异构化。

[0132]

将镁碱沸石催化剂(cp914 cyl-1.6,zeolyst公司,挤出物)在50nl/小时n2、550℃下煅烧6小时(1℃/分钟)。然后将催化剂压碎并筛分至35-45目。加载10ml催化剂(5.53g),用10ml的金刚砂(carborandum)(sic 0.5mm)进行稀释。

[0133]

在内径为10mm的不锈钢管式反应器中装入10ml镁碱沸石催化剂。催化剂之前和之后的空隙空间均填充有等量体积的0.5mm的颗粒状sic。借助于放置在反应器内的热电偶来监测温度分布。通过使用在线气相色谱进行产物分析。

[0134]

在10nl/小时n2下,反应器温度以60℃/小时的速率升高至550℃。在1小时后,反应器温度然后降低至测试温度,并且随后通过氮气进行吹扫。

[0135]

通过预加热器将3-甲基丁-1-醇进料至催化剂床上,其中,初始内部反应器温度为270℃,lhsv为8小时-1

,并且压力为2barg。22小时后,进料变为顺式-2-戊烯和反式-2-戊烯混合物形式的包含90重量%的3-甲基-1-丁醇和10重量%的线性戊烯的混合物。在进料中添加线性戊烯的情况下,流出物组成保持不变。

[0136]

杂醇油通过fer催化剂脱水后的典型流出物组成及其各自的沸点如表7所示。

[0137]

表7:对于含有纯3-甲基丁-1-醇或3-甲基丁-1-醇与至高10重量%的顺式/反式2-戊烯混合物的掺混物的进料组合物,典型fer流出物的组成和沸点。

[0138][0139]“c/t 2-c5=”:顺式/反式2-戊烯,(=z/e戊-2-烯),“1-c5”:1-戊烯(=戊-1-烯)

[0140]

实施例14证实了当需要使2mb2最大化时,在负责c5醇脱水步骤的反应器中回收线性戊烯异构体流的适宜性。考虑到线性戊烯的回收,2mb2与线性戊烯的分离可通过蒸馏或膜过滤等方式实现。

[0141]

上述实施例并非是限制性的。考虑到工业单元的构建和运行,工艺优化可能包括连续而非间歇/分批工艺,以及设计优化,包括循环回路构造(例如,线性戊烯循环至脱水反应器)等。类似地,可以是原料性质优化,以限制副产物、运行成本或单元故障,并且可以根据性价比、工业单元尺寸和单元运行规范来调整建筑材料和催化剂的选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1