ε-己内酰胺的制造方法与流程

1.本发明涉及成为聚酰胺的原料的ε-己内酰胺的制造方法。

背景技术:

2.ε-己内酰胺是成为聚酰胺的原料的重要的化学原料,在世界范围内被工业化生产,其大部分被用作作为聚酰胺的尼龙6的原料。作为ε-己内酰胺的工业制法,广泛采用的是利用贝克曼重排反应的制造方法,即,以环己酮肟为起始原料,利用发烟硫酸生成ε-己内酰胺。然而,在贝克曼重排反应的中和工序中会产生大量作为副产物的硫酸铵,因此要求开发不会作为副产物而产生硫酸铵的ε-己内酰胺的制造方法。作为其替代方法,正在研究由丁二烯合成己二腈、接着由己二腈合成5-氰基戊酰胺、进一步接着由5-氰基戊酰胺合成ε-己内酰胺,由此由丁二烯制造ε-己内酰胺的方法(非专利文献1)。

3.对于上述以丁二烯为原料的替代方法中的作为最终工序的以5-氰基戊酰胺为起始原料的ε-己内酰胺合成,提出了将5-氰基戊酰胺氢化而转化成6-氨基己酰胺,接着通过6-氨基己酰胺的缩合从而合成ε-己内酰胺的方法。

4.例如,专利文献1中公开了使5-氰基戊酰胺在金属催化剂的存在下与氢反应而得到6-氨基己酰胺,接着利用任意方法使6-氨基己酰胺反应从而合成ε-己内酰胺的方法。作为本方法中使用的溶剂,液氨优于水性溶剂,本文献的实施例中显示了在水性溶剂中反应的情况下,利用5-氰基戊酰胺的氢化而得的6-氨基己酰胺的收率变低。

5.专利文献2中公开了通过在水中、于150℃以上水的临界温度(374℃)以下对6-氨基己酰胺进行加热,从而制造ε-己内酰胺的方法。本方法中,将纯6-氨基己酰胺在水中、在320℃的条件下进行反应时,会定量地生成ε-己内酰胺,但在250℃的条件下,ε-己内酰胺的收率变低至79%。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2001/077068号

9.专利文献2:日本特公昭49-9473号公报

10.非专利文献

11.非专利文献1:bioorganic and medicinal chemistry,vol.7,2239-2245(1999)

技术实现要素:

12.发明所要解决的课题

13.从绿色化学的观点考虑,工业化进行溶剂中的化学转化反应时,期望使用环境负荷更小的溶剂(具体而言,水性溶剂);从降低能量负荷的观点考虑,期望在尽可能低的反应温度(具体而言,反应温度为300℃以下)下进行反应,如上所述,尚未发现由5-氰基戊酰胺合成ε-己内酰胺时,满足上述条件、且同时能够以高收率合成ε-己内酰胺的方法。因此,本发明的课题在于,提供在水性溶剂中,于300℃以下的反应温度,以高收率由5-氰基戊酰胺

合成ε-己内酰胺的方法。

14.用于解决课题的手段

15.本技术的发明人为了解决上述课题而进行了深入研究,结果发现,在水性溶剂中、氢化催化剂的存在下,使5-氰基戊酰胺与氢反应,得到5-氰基戊酰胺氢化反应混合物的工序,以及将上述工序中得到的5-氰基戊酰胺氢化反应混合物在水性溶剂中加热至180℃以上300℃以下的温度,由此能够以高收率合成ε-己内酰胺,从而完成了发明。

16.即,本发明由以下(1)~(8)构成。

17.(1)ε-己内酰胺的制造方法,其包括以下的工序(a)及(b)。

18.(a)在水性溶剂中,在氢化催化剂的存在下使5-氰基戊酰胺与氢反应,得到5-氰基戊酰胺氢化反应混合物的工序;

19.(b)将上述5-氰基戊酰胺氢化反应混合物在水性溶剂中加热至180℃以上300℃以下的温度,得到ε-己内酰胺的工序。

20.(2)如(1)所述的方法,其中,在不存在氨的情况下进行上述工序(a)。

21.(3)如(1)或(2)所述的方法,其中,上述工序(a)的反应温度为50℃以上200℃以下。

22.(4)如权利要求1~3中任一者所述的方法,其中,上述工序(b)的温度为200℃以上且低于280℃。

23.(5)如(1)~(4)中任一者所述的方法,其中,在不存在催化剂的情况下进行上述工序(b)。

24.(6)如(1)~(5)中任一者所述的方法,其中,上述5-氰基戊酰胺氢化反应混合物中所含的6-氨基己酰胺的比例为45摩尔%以上72摩尔%以下。

25.(7)5-氰基戊酰胺氢化反应混合物,其中,6-氨基己酰胺的比例为45摩尔%以上72摩尔%以下。

26.(8)ε-己内酰胺组合物,其中,6-氨基己酰胺相对于ε-己内酰胺而言的比例为0.1摩尔%以上5摩尔%以下。

27.发明效果

28.根据本发明,能够降低环境负荷及能量负荷,且同时以高收率由5-氰基戊酰胺制造ε-己内酰胺。

具体实施方式

29.以下,对本发明进行更详细的说明,但本发明并不限定于以下方式。

30.[工序(a)]

[0031]

本发明中,首先,作为工序(a),在水性溶剂中、氢化催化剂的存在下,使5-氰基戊酰胺与氢反应,得到5-氰基戊酰胺氢化反应混合物的。

[0032]

5-氰基戊酰胺(5-cyanovaleramide)为也被称作5-氰基戊基酰胺(5-cyanopentanamide)的含氰基的羧酸酰胺。5-氰基戊酰胺能够通过己二腈的一个氰基的水和(例如,bioorganic and medicinal chemistry,vol.7,2239-2245(1999))、已二酰二胺的一个酰胺基的脱水(例如,美国3331866号说明书)而合成。

[0033]

本发明中被用作原料的5-氰基戊酰胺没有特别限制,能够将由石油、煤、天然气等

化石资源、生物质资源、一氧化碳、二氧化碳、碳酸盐等含碳原子的无机物等所有含碳的原料经生物及/或化学合成的5-氰基戊酰胺用作ε-己内酰胺的原料。

[0034]

本发明中,水性溶剂是指水或水的比例超过10体积%的含水的水混和性有机溶剂。含水的水混和性有机溶剂中的水的比例优选为30体积%以上,更优选为50体积%以上,进一步优选为60体积%以上,特别优选为90%以上。作为能够在本发明中使用的水混和性有机溶剂的具体例,可举出甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇、1,2-二甲氧基乙烷、二乙二醇二甲醚、四氢呋喃、二噁烷、γ-丁内酯、n-甲基吡咯烷酮、二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺、丙酮。

[0035]

水性溶剂的ph没有特别限制,若考虑抑制催化剂劣化、抑制副产物生成、对反应装置的腐蚀性等,则优选ph2~13,更优选ph3~11,还优选ph4~10。

[0036]

本发明中,氢化催化剂是指具有氢化能力的金属及/或有机金属络合物。此处,具有氢化能力是指,具有在氢的存在下对碳碳双键(c=c)、碳碳三键(c≡c)、碳氧双键(c=o)、碳氮双键(c=n)、碳氮三键(c≡n)等不饱和键加成氢原子的能力。

[0037]

氢化催化剂优选含有过渡金属元素,具体而言,优选含有选自由钯、铂、钌、铑、铼、镍、钴、铁、铱、锇、铜及铬组成的组中的1种或2种以上,更优选含有选自由钯、铂、钌、铑、镍、钴、铁、铜及铬组成的组中的1种或2种以上。

[0038]

氢化催化剂可以为均相氢化催化剂,也可以为非均相氢化催化剂。任何氢化催化剂均能够在本发明中使用。对于本发明中使用的氢化催化剂,出于后述5-氰基戊酰胺氢化反应混合物与氢化催化剂的分离容易,而且反应后的氢化催化剂的回收、再利用简便,故而优选非均相氢化催化剂。

[0039]

均相氢化催化剂是指可溶解于水性溶剂中的氢化催化剂,更具体而言,是指具有氢化能力的有机金属络合物。作为这样的催化剂,可例示出wilkinson催化剂、crabtree催化剂、shvo催化剂、schrock-osborn催化剂、手性膦-铑络合物、膦-乙二胺-钌络合物、铱pnp络合物等。

[0040]

非均相氢化催化剂是指不溶解于水性溶剂中的具有氢化能力的物质。作为这种催化剂,可例示出微粒金属催化剂、海绵状(多孔性)金属催化剂、担载有机金属络合物催化剂、氧化铂(adams催化剂)、氧化钯、氢氧化钯(pearlman催化剂)等。

[0041]

微粒金属催化剂为由金属元素构成的尺寸微小的固体催化剂。微粒金属催化剂的粒度没有特别限制,也可以为亚纳米级、纳米级、微米级中的任一者。从通过增加活性表面,能够节约所使用的金属量;通过担载抑制金属微粒的凝集,由此稳定性得以提高、催化剂的分离

·

回收

·

再利用的容易度得以提高等观点考虑,将微粒金属催化剂作为氢化催化剂时,优选使用具有载体上担载有金属微粒的结构的担载金属催化剂。

[0042]

担载金属催化剂的制造可以通过浸渍法、析出沉淀法、离子交换法、气相担载法等已知的方法进行。作为可以用于制造担载金属催化剂的载体,可举出碳、聚合物、金属氧化物、金属硫化物、沸石、粘土、杂多酸、固体磷酸、羟基磷灰石等。

[0043]

海绵状(多孔性)金属催化剂为通过将由具有氢化催化活性的金属和铝、锌、硅等两性金属形成的合金用碱使两性金属溶出从而得到的多孔状的金属催化剂。具体而言,可举出将镍、钴、铜、铁等金属与铝的合金用碱展开而得的海绵状钴催化剂、海绵状镍催化剂、海绵状铜催化剂、海绵状铁催化剂等。这些作为“raney cobalt”、“raney nickel”、“raney

铜”、“raney铁”(均为w.r.grace&co.公司注册商标)而广为人知。

[0044]

担载有机金属络合物催化剂为经由连接配体而将有机金属络合物固定于载体上的催化剂。作为能够用于制造担载有机金属络合物催化剂的载体,可举出聚合物、金属氧化物等。

[0045]

作为提高氢化催化剂的催化活性、提高稳定性等的目的,也可以在氢化催化剂中添加助催化剂。作为助催化剂,可例示出钼、硫、铋等。

[0046]

本发明中,除非另有说明,氢是指分子氢(h2)。

[0047]

与5-氰基戊酰胺反应的氢可以一次性添加也可逐次添加至反应器。

[0048]

反应时的氢的分压没有特别限制,但若过低,则反应时间变长,另一方面,若氢气的分压过高,则设备安全方面并不理想,在反应开始时,优选在常温条件下为大气压以上10mpa(表压)以下,更优选在常温条件下为大气压以上3mpa(表压)以下,还优选在常温条件下为大气压以上1mpa(表压)以下。

[0049]

反应形式没有特别限制,可以以使用间歇式槽型反应器、半间歇式槽型反应器、连续式槽型反应器、连续式管型反应器、滴流床反应器中任意的反应器的形式而实施。使用非均相催化剂进行反应时,也能够以悬浮床式、固定床式、移动床式、流化床式中任意的方式而实施。

[0050]

反应温度没有特别限制,若过低,则反应速度变迟,若过高,则能量消耗量变多,而且最终的ε-己内酰胺选择性变低,故而不优选。从这样的观点考虑,反应温度优选为25~250℃,更优选为50~200℃,还优选为80~150℃。

[0051]

除氢以外,反应器中也可共存有氮、氦、氩等非活性气体。

[0052]

另一方面,由于关系到氢化催化剂的劣化及爆鸣气的生成,故而优选反应器中的氧浓度低,具体而言,优选相对于5-氰基戊酰胺装入量而言为5重量%以下,更优选为1重量%以下,还优选为0重量%(即,不存在氧的情况下)。

[0053]

另外,从对ε-己内酰胺的反应选择性的观点考虑,氨相对于水性溶剂而言的量优选为3重量%以下,更优选为1重量%以下,还优选为0重量%(即,不存在氨气的情况下)。

[0054]

5-氰基戊酰胺相对于水性溶剂而言的装入量没有特别限制,若装入量少,则工业上并不优选。从这样的观点考虑,5-氰基戊酰胺相对于水性溶剂的装入量优选为0.01重量%以上,更优选为0.1重量%以上,还优选为1.0重量%以上。

[0055]

所谓作为工序(a)的产物的5-氰基戊酰胺氢化反应混合物,是指如上所述的方式那样,在水性溶剂中、氢化催化剂的存在下,使5-氰基戊酰胺与氢反应,从而生成的多种产物的混合物。即,所谓5-氰基戊酰胺氢化反应混合物,是指含有6-氨基己酰胺作为主成分、除此以外还含有6-氨基己酰胺的二聚物、寡聚体、ε-己内酰胺、未反应的5-氰基戊酰胺等的物质。因此,纯6-氨基己酰胺与5-氰基戊酰胺氢化反应混合物并不一致。

[0056]

在均相氢化催化剂的存在下实施工序(a)时,能够不用分离催化剂、不用将水性溶剂中生成的5-氰基戊酰胺氢化反应混合物从水性溶剂中取出,而供于工序(b)。

[0057]

使非均相氢化催化剂混悬于水性溶剂中而实施工序(a)时,可以以使催化剂混悬的状态、不用将水性溶剂中生成的5-氰基戊酰胺氢化反应混合物从水性溶剂中取出,而供于工序(b)。也可以利用简易的固液分离操作(过滤、离心分离、倾析等)将催化剂分离后,不用将5-氰基戊酰胺氢化反应混合物从水性溶剂中取出,而供于工序(b)。

[0058]

对于工序(a)中在水性溶剂中生成的5-氰基戊酰胺氢化反应混合物而言,在工序(b)的前段中,可以从水性溶剂中取出,也可以进一步对从水性溶剂中取出的5-氰基戊酰胺氢化反应混合物进行粗制或纯化。5-氰基戊酰胺氢化反应混合物的粗制或纯化能够利用过滤、提取、蒸馏、结晶等通常的分离操作而进行。

[0059]

工序(a)中残留未反应的5-氰基戊酰胺时,通过上述分离操作将未反应的5-氰基戊酰胺分离,再供于工序(a),从而能够进一步提高ε-己内酰胺的收率。

[0060]

从后段的工序(b)中以高收率得到ε-己内酰胺的观点考虑,工序(a)中得到的5-氰基戊酰胺氢化反应混合物中所含的6-氨基己酰胺的比例优选为45摩尔%以上72摩尔%以下,更优选为50摩尔%以上71摩尔%,还优选为60摩尔%以上70摩尔%以下。此处所说的6-氨基己酰胺的比例为,6-氨基己酰胺相对于5-氰基戊酰胺氢化反应混合物中所含的物质(也包括未反应的5-氰基戊酰胺)而言的摩尔比。5-氰基戊酰胺氢化反应混合物中所含的物质可视为全部源自氢化反应前的5-氰基戊酰胺,因此能够将6-氨基己酰胺相对于工序(a)中装入的5-氰基戊酰胺而言的摩尔比视作5-氰基戊酰胺氢化反应混合物中所含的6-氨基己酰胺的比例。

[0061]

[工序(b)]

[0062]

工序(b)中,将通过工序(a)得到的5-氰基戊酰胺氢化反应混合物在水性溶剂中加热至180~300℃的温度,得到ε-己内酰胺。

[0063]

工序(b)中,通过将5-氰基戊酰胺氢化反应混合物在水性溶剂中以180~300℃的温度进行加热,可以高收率得到ε-己内酰胺。作为温度的范围,更优选为200~280℃,还优选为220~260℃。作为水性溶剂,可使用上述的溶剂,工序(a)中使用的水性溶剂与工序(b)中使用的水性溶剂并不需要为相同溶剂。

[0064]

反应形式没有特别限制,能够以使用间歇式槽型反应器、半间歇式槽型反应器、连续式槽型反应器、连续式管型反应器、滴流床反应器中任意的反应器的形式而实施。使用非均相催化剂进行反应时,也能够以悬浮床式、固定床式、移动床式、流化床式中任意的方式而实施反应。

[0065]

反应器中也可以存在氮、氦、氩等非活性气体。

[0066]

为了抑制ε-己内酰胺的逐步氧化,优选反应器中的氧浓度低。具体而言,相对于5-氰基戊酰胺装入量而言,优选为5重量%以下,更优选为1重量%以下,进一步优选为0重量%(即,不存在氧的情况下)。

[0067]

为了抑制ε-己内酰胺的逐步氢化,优选反应器中的氢浓度低。具体而言,相对于5-氰基戊酰胺装入量而言,优选为5重量%以下,更优选为1重量%以下,进一步优选为0重量%(即,不存在氢的情况下)。因此,工序(a)后连续实施工序(b)时,优选将工序(a)时存在的氢在工序(b)的前段吹扫至反应体系外。

[0068]

另外,从对ε-己内酰胺的反应选择性的观点考虑,氨相对于水性溶剂而言的量优选为3重量%以下,更优选为1重量%以下,进一步优选为0重量%(即,不存在氨的情况下)。

[0069]

工序(b)通常能够在不存在催化剂的情况下进行,但也可在催化剂的存在下进行。使用催化剂时,优选使用酸催化剂,其中进一步优选使用非均相酸催化剂。作为非均相酸催化剂,具体而言,可举出聚合物、金属氧化物、金属硫化物、沸石、粘土、杂多酸、固体磷酸、羟基磷灰石等。

[0070]

作为具有酸催化活性的聚合物,可举出酸性离子交换树脂。具体而言,能够使用苯乙系磺酸型离子交换树脂、苯酚系磺酸型离子交换树脂。

[0071]

作为具有酸催化活性的金属氧化物,可以例示出含有选自由sc、y、ce、ti、zr、v、nb、ta、cr、mo、w、mn、fe、zn、cd、al、ga、in、si、ge、sn、pb组成的组中的1种或2种以上的金属元素的氧化物。更具体而言,可例示出氧化钪(sc2o3)、氧化铈(ceo2)、锐钛矿型二氧化钛(a-tio2)、金红石型二氧化钛(r-tio2)、氧化锆(zro2)、氧化钒(v2o5)、氧化铌(nb2o5)、氧化钽(ta2o5)、氧化铬(cr2o3)、氧化钼(moo3)、氧化钨(wo3)、氧化锰(mno2)、氧化铁(fe2o3、fe3o4)、氧化锌(zno)、氧化铝(al2o3)、氧化镓(ga2o3)、氧化铟(in2o3)、二氧化硅(sio2)、氧化锗(geo2)、氧化锡(sno2)、氧化铅(pbo)、二氧化硅-氧化铝(sio

2-al2o3)等。这些金属氧化物也可使用比表面积大的多孔性金属氧化物。例如,能够优选使用中孔二氧化硅、中孔二氧化钛等。

[0072]

作为具有酸催化活性的沸石,可例示出国际沸石协会(international zeolite association)的数据库中被赋予了由3个字母形成的结构代码的沸石。更具体而言,可例示出被赋予了lta、fer、mww、mfi、mor、ltl、fau、bea、cha、con等结构代码的沸石。

[0073]

作为具有酸催化活性的粘土,可例示出高岭土、蒙脱土、膨润土、皂石、酸性白粘土等。

[0074]

工序(b)中得到的ε-己内酰胺为除了ε-己内酰胺以外还含有少量6-氨基己酰胺的ε-己内酰胺组合物。从工艺效率化的方面考虑,ε-己内酰胺组合物中,6-氨基己酰胺相对于ε-己内酰胺而言的比例优选为0.1摩尔%以上5摩尔%以下,更优选为0.2摩尔%以上4摩尔%以下,还优选为0.5摩尔%以上3摩尔%以下。若小于0.1摩尔%,则有后段的聚酰胺聚合的进行变慢的趋势,另一方面,若超过5摩尔%,则有回收工序的负荷增加的趋势。

[0075]

[ε-己内酰胺的回收]

[0076]

用本发明的ε-己内酰胺的制造方法生成的ε-己内酰胺在反应结束后,通过过滤、提取、蒸馏、结晶等通常的分离纯化操作而进行回收。

[0077]

[聚酰胺聚合]

[0078]

用本发明的ε-己内酰胺的制造方法得到的ε-己内酰胺能够作为原料而用于聚酰胺的制造。作为聚酰胺的制造方法,可以适用使ε-己内酰胺开环聚合的已知的方法(参见福本修编,“聚酰胺树脂手册”(

ポリアミド

樹脂

ハンドブック

)日刊工业出版社(1998年1月))。

[0079]

实施例

[0080]

以下使用实施例对本发明进行更详细的说明,但本发明并不限定于以下的实施例。需要说明的是,反应结果由下式定义。

[0081]

产物收率(mol%)=产物的产量(mol)/5-氰基戊酰胺装入量(mol)

×

100。

[0082]

5-氰基戊酰胺氢化反应混合物(工序(a)产物)中的6-氨基己酰胺的比例(mol%)=工序(a)后的6-氨基己酰胺的产量(mol)/5-氰基戊酰胺装入量(mol)

×

100。

[0083]

6-氨基己酰胺相对于ε-己内酰胺而言的比例(mol%)=工序(b)后的6-氨基己酰胺的产量(mol)/工序(b)后的ε-己内酰胺的产量(mol)

×

100。

[0084]

反应溶液分别利用高效液相色谱法(hplc)进行分析。产物的定性

·

定量使用标准品并利用制作的绝对校准曲线而进行。hplc的分析条件如下所示。

[0085]

[hplc分析条件]

[0086]

hplc装置:prominence(株式会社岛津制作所制)

[0087]

色谱柱:synergi hydro-rp(phenomenex公司制)、长度250mm、内径4.60mm、粒径4μm

[0088]

流动相:0.1重量%磷酸水溶液/乙腈=95/5(体积比)

[0089]

流速:1.0ml/分钟

[0090]

检测器:uv(210nm)

[0091]

柱温:40℃。

[0092]

(实施例1)

[0093]

[工序(a)]

[0094]

向内容量为0.2l的不锈钢制压热器(耐压硝子工业株式会社制)中添加5-氰基戊酰胺0.1g(enamine公司制)、水100ml、粉末海绵状钴催化剂r-401 0.035g(nikko rica corporation制)。一边以搅拌速度1000rpm搅拌,一边用氮对压热器内进行吹扫,然后以使压热器内的氢分压为3.5mpa(表压)的方式引入氢气。接着,将压热器内的温度升温至100℃。于100℃保持5小时后,放冷至室温,释放压热器内的气体,恢复至常压后,回收反应溶液。通过hplc对利用过滤去除了催化剂的上清液进行分析。将结果示于表1-1。

[0095]

[工序(b)]

[0096]

将工序(a)中得到的含5-氰基戊酰胺氢化反应混合物的水溶液再次添加于内容量为0.2l的不锈钢制压热器(耐压硝子工业株式会社制)。用氮对压热器内进行吹扫后,以使压热器内的氮气分压为0.5mpa(表压)的方式引入氮气。接着,将压热器内的温度升温至250℃。于250℃保持1小时后,放冷至室温,释放压热器内的气体,恢复至常压后,回收反应溶液,通过hplc进行分析。将结果示于表1-1。

[0097]

(实施例2)

[0098]

将工序(a)的氢分压设为1.0mpa(表压)、于100℃保持3小时,除此以外,与实施例1同样地进行反应。将结果示于表1-1。

[0099]

(实施例3)

[0100]

催化剂使用了“raney nickel”(富士胶片和光纯药株式会社制),除此以外,与实施例2同样地进行反应。将结果示于表1-1。

[0101]

(比较例1)

[0102]

溶剂中使用了叔丁醇(富士胶片和光纯药株式会社制),除此以外,与实施例1同样地进行反应。将结果示于表1-1。

[0103]

(比较例2)

[0104]

溶剂中使用了甲醇(富士胶片和光纯药株式会社制),除此以外,与实施例1同样地进行反应。将结果示于表1-1。

[0105]

(比较例3)

[0106]

溶剂中使用了二噁烷(富士胶片和光纯药株式会社制),除此以外,与实施例1同样地进行反应。将结果示于表1-1。

[0107]

(实施例4)

[0108]

将工序(a)的反应时间设为1小时,除此以外,与实施例1同样地进行反应。将结果示于表1-2。

[0109]

(实施例5)

[0110]

将工序(a)的反应温度设为120℃、将工序(b)的反应温度设为260℃,除此以外,与实施例1同样地进行反应。将结果示于表1-2。

[0111]

(实施例6)

[0112]

[工序(a)]

[0113]

向内容量为0.1l的不锈钢制压热器(耐压硝子工业株式会社制)中添加5-氰基戊酰胺0.1g(enamine公司制)、水30ml、钌担载氧化铝0.033g(n.e.chemcat corporation制)。一边以搅拌速度500rpm搅拌,一边用氮对压热器内进行置换,然后以使压热器内的氢分压为0.9mpa(表压)的方式引入氢气。接着,将压热器内的温度升温至80℃。于80℃保持5小时后,放冷至室温,释放压热器内的气体,以恢复至常压。通过hplc对利用过滤去除了催化剂的上清液进行分析。将结果示于表1-2。

[0114]

[工序(b)]

[0115]

将工序(a)中得到的含5-氰基戊酰胺氢化反应混合物的水溶液再次添加于内容量为0.1l的不锈钢制压热器(耐压硝子工业株式会社制)。用氮对压热器内进行吹扫后,以使压热器内的氮气分压为0.5mpa(表压)的方式引入氮气。接着,将压热器内的温度升温至240℃。于240℃保持1小时后,放冷至室温,释放压热器内的气体,恢复至常压后,回收反应溶液,通过hplc进行分析。将结果示于表1-2。

[0116]

(实施例7)

[0117]

将工序(a)的催化剂设为镍担载二氧化硅-氧化铝(alfa aesar公司制)、将反应温度设为100℃、将工序(b)的反应温度设为250℃,除此以外,与实施例6同样地进行反应。将结果示于表1-2。

[0118]

(实施例8)

[0119]

在溶剂中使用水/甲醇混合溶剂(水90体积%)以代替水、将工序(b)的反应温度设为250℃,除此以外,与实施例6同样地进行反应。将结果示于表1-2。

[0120]

(实施例9)

[0121]

在溶剂中使用水/甲醇混合溶剂(水60体积%),除此以外,与实施例8同样地进行反应。将结果示于表1-2。

[0122]

(实施例10)

[0123]

在溶剂中使用水/二噁烷混合溶剂(水90体积%),除此以外,与实施例8同样地进行反应。将结果示于表1-2。

[0124]

(实施例11)

[0125]

在溶剂中使用水/叔丁醇混合溶剂(水90体积%),除此以外,与实施例8同样地进行反应。将结果示于表1-2。

[0126]

(比较例4)

[0127]

在溶剂中使用水/叔丁醇混合溶剂(水10体积%),除此以外,与实施例1同样地进行反应。将结果示于表1-2。

[0128]

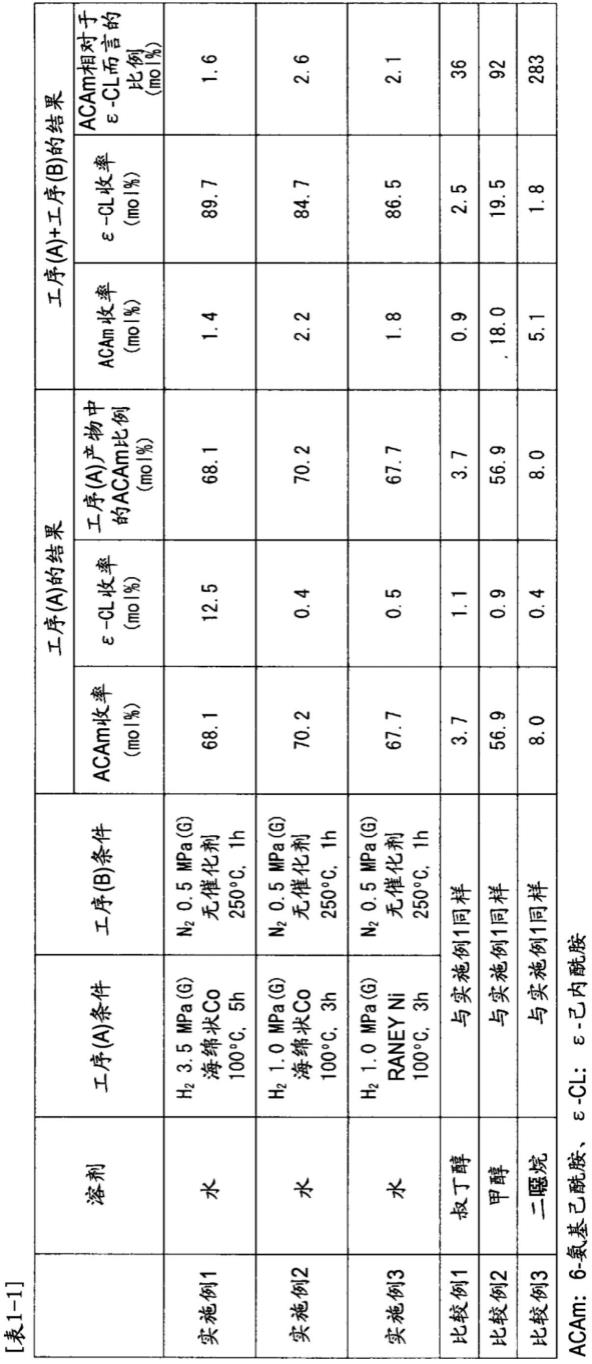

[表1-1]

[0129][0130]

[表1-2]

[0131][0132]

由实施例1~3显示了,通过在水性溶剂中、氢化催化剂的存在下,使5-氰基戊酰胺与氢气反应的工序(工序(a)),可得到以6-氨基己酰胺为主要产物的5-氰基戊酰胺氢化反应混合物,通过将工序a中得到的5-氰基戊酰胺氢化反应混合物在水性溶剂中以180~300℃进行加热的工序(工序(b)),能够以高收率合成ε-己内酰胺。另外,通过比较实施例1~3与比较例1~3,显示了工序(a)及工序(b)中使用水性溶剂对以高收率合成ε-己内酰胺而言是重要的。

[0133]

由实施例4~7显示了可在各种反应温度、反应时间、催化剂的条件下实施工序(a)

及工序(b)。由实施例8~11及比较例4显示了作为溶剂,优选使用含超过10体积%的水的含水的水混和性有机溶剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1