2,5-呋喃二甲酸的合成方法与流程

2,5-呋喃二甲酸的合成方法

1.导致本发明的项目由bio based industries joint undertaking public-private partnership在欧盟的horizon 2020研究和创新方案下,根据批准协议号745766资助。

2.本发明涉及通过氧化5-羟甲基糠醛(hmf)合成2,5-呋喃二甲酸(fdca)的方法。

3.2,5-呋喃二甲酸是5-羟甲基糠醛酸的氧化衍生物,其可用作生产塑料,特别是聚酯的单体。此外,由于hmf又从糖获得,因此它是从自然界中广泛可得的原料获得的衍生物。

4.可以获得2,5-呋喃二甲酸作为主要产物的hmf氧化方法在文献中是已知的。

5.文献us 4,977,283(hoechs t)描述了在属于铂族的金属催化剂存在下氧化hmf的方法,其在最大ph为8的水性环境中进行。所述专利表明,通过控制ph,可以影响不同氧化产物和副产物之间的比例。根据所述专利中包括的指示,可以通过碱(例如氢氧化钠或氢氧化钾)、酸或缓冲溶液来控制ph,通常将ph保持在8以下。氧化反应在30℃与水的沸点之间,优选地在60℃与90℃之间的温度下进行;与理论上可实现的产率相比的反应产率相对于水溶液中的2,5-呋喃二甲酸的二钠盐表示,并且实施例未显示产物的回收。

6.美国专利申请2008/0103318(battelle)描述了由负载的铂催化的hmf氧化方法。在此还强调了选择性随ph的变化,ph必须保持在7或更低的值,可能使用弱碱如碳酸盐和碳酸氢盐。2,5-呋喃二甲酸是所描述的氧化产物之一。不推荐使用强碱如naoh,因为它可导致副反应如歧化反应(cannizzaro反应)。

7.然而,上述hmf氧化方法中使用的金属催化剂会中毒并因此损失催化活性。这意味着经常需要更换或再生催化剂,这增加了贵金属如铂的昂贵使用的成本。

8.在专利ep 2 601 182 b1中描述了用于铂催化生产fdca的另一种方法,其中经由弱碱的存在使催化剂的再使用成为可能;实施例显示了nahco3或碱式碳酸镁的使用,并且在100℃的温度下进行。

9.专利申请wo 2016/028488 a1描述了一种氧化方法,其中将含有至少5重量%的hmf的水溶液在非均相基于钌的催化剂存在下与ph中性或酸性的氧源接触。然而,所述方法在其对fdca的选择性方面受到限制,fdca在所鉴定的不同氧化产物中达到最大60摩尔%。这种最大值也在非常高的氧分压(70巴)下获得。此外,反应产物是固体,并且需要复杂的操作以将它们与非均相催化剂分离。因此,仍然存在选择性地获得高产率的fdca并经由简单的分离操作回收产物的问题,以便使工业生产高效,包括从经济角度来看。

10.还需要生产具有使其适用于聚合方法的性质的fdca。已知方法的低选择性通常导致形成许多副产物,例如具有一个官能团的低聚物和分子、可使产物着色并影响聚合方法的盐或共轭有机物质。

11.另一方面,根据本发明的用于合成2,5-呋喃二甲酸的方法具有使用包含钌的非均相催化剂提供高产率的2,5-呋喃二甲酸的显著优点,所述包含钌的非均相催化剂可以通过简单过滤分离并再循环若干次,同时保持其催化活性。此外,fdca在反应环境中以解离形式获得;由于其在水中的溶解度,因此它可以容易地从催化剂中回收或经由固/液分离纯化,而不需要使用有机溶剂。

12.根据第一方面,本发明因此特别涉及一种用于通过在分子氧和强碱存在下,在受控ph条件下,在优选高于100℃的温度下,由包含钌的非均相催化剂催化的5-羟甲基糠醛水溶液的氧化来合成2,5-呋喃二甲酸的方法。

13.在这样的条件下,尽管使用强碱,但包含钌的非均相催化剂实际上对2,5-呋喃二甲酸具有令人惊讶的选择性,甚至在作为氧化剂的空气存在下也是如此,并且甚至比已知方法更少地遭受催化剂表面的结垢。

14.一旦与水溶液中解离形式的反应产物分离,非均相催化剂就因此可以在氧化反应中再循环若干次,同时保持fdca的高产率,甚至与hmf试剂相比以少量。然后,含有解离形式的反应产物的水溶液经历一个或多个非必要的纯化步骤,并最终酸化,而提供固体形式的fdca。

15.此外,根据本发明的程序使得容易获得特别适合用作单体(特别是用于合成聚酯的单体)的2,5-呋喃二甲酸。事实上,经由2,5-呋喃二甲酸的盐的解离形式的简单纳米过滤获得具有低黄度指数(消除能够干扰聚合的低聚物的指标)的单体。

16.根据另一个方面,本发明因此涉及fdca纯化方法,其包括纳米过滤解离形式、优选钠盐形式的fdca水溶液的步骤。在这个纳米过滤步骤之后,纯化固体形式的fdca的操作通过不存在低聚物而进一步促进,因为用水简单洗涤足以获得具有高纯度的fdca组合物,特别是具有有限含量的具有单一官能团的杂质,使其特别适合用作聚酯合成的单体。

17.根据另一个方面,本发明因此涉及具有高纯度和低含量的无机盐以及残留一元羧酸的fdca组合物。

18.下面将更详细地描述本发明。

19.本发明的第一目的是2,5-呋喃二甲酸(fdca)的合成方法,所述方法包括以下步骤:

20.1)在分子氧、包含钌的非均相催化剂和强碱的存在下,在高于100℃的温度下氧化5-羟甲基糠醛(hmf)的水溶液,而获得在水溶液中包含fdca酸的盐的反应产物;

21.2)将所述非均相催化剂与水溶液中的所述反应产物分离,

22.3)在步骤1)中的氧化反应中再使用所述非均相催化剂。

23.在可能经历一个或多个非必要的纯化操作之后,有利地中和在上述步骤2)中分离出的包含fdca酸的盐的水溶液中的反应产物,以允许所获得的fdca酸随后以固体形式分离。这种方法有利地涉及使用与hmf的重量相比0.5重量%至10重量%的量的催化活性相。它还提供了将催化剂再循环若干次的可能性,同时保持反应产率高于85%,有利地高于90%。

24.在根据本发明的方法的步骤1)中经历氧化的起始材料是5-羟甲基糠醛(hmf)的水溶液。

25.hmf可以通过糖的脱水获得,特别是来自己糖,如衍生自含有多糖的生物质的水解和可能的异构化的果糖和葡萄糖。脱水反应可以根据多种技术进行,所述技术通常涉及使用酸催化剂并且可以涉及或可以不涉及使用水性和非水性溶剂。例如,由使用季铵盐的方法如专利ep 2 994 458 b1、ep 3 207 032 b1或pct/ep2019/068860中所述的那些获得的hmf是合适的起始材料。

26.用作根据本发明的方法的起始材料的hmf可能含有糖加工的副产物。

27.有利地使用具有高纯度的hmf的水溶液。例如,由hmf组合物制备的水溶液是特别合适的,所述hmf组合物具有优选大于98.5%的纯度和与hmf相比小于0.25重量%,优选小于0.1重量%的转化为氮原子的季铵盐含量。由于与活性相的相互作用,季铵盐的过量存在实际上可能不利地影响催化剂的选择性。

28.hmf的纯度例如通过具有外部校准的hplc/uv分析来测定。例如,hplc/uv分析可以使用例如"phenomenex gemini nx-c18"(150mm

×

3.0mm

×

5μm;流量:0.5ml/min;柱温:30℃)的柱和(a)1%v/v hcooh水溶液和(b)乙腈作为洗脱液进行,具有以下梯度:

29.分钟%v/v a%v/v b0955590101060401510901710902095522955

30.氮含量例如通过元素分析或使用电导检测器(ci-cd)的离子色谱分析来测定。来自季铵盐的氮的量可以例如通过使用外标物通过使用metrosep c4-100柱(100mm

×

4.0mm

×

5μm,流量:1.0ml/min,柱温:30℃)和作为洗脱剂的硝酸水溶液(7.5mmol/l)和20%v/v乙腈的混合物进行ci-cd色谱分析量化铵阳离子来化学计量地测定。

31.具有一种或多种选自有机酸、具有至少一个酮或醛官能团的化合物(除hmf之外)、二聚体、低聚物和作为起始糖的脱水反应的副产物形成的腐黑物(humin)的组分的hmf组合物是优选的,其总量相对于hmf的重量小于4重量%,优选小于3重量%,更优选小于1重量%。与hmf的重量相比,糠醛含量小于0.10重量%的hmf组合物也是特别优选的。

32.有利地,初始hmf组合物包含与hmf的重量相比小于3重量%、优选小于0.5重量%且甚至更优选与hmf的重量相比小于0.1重量%的量的果糖和/或糖端基异构体(anomer)。果糖含量可以例如通过ic-pad分析,使用柱如metrosep carb 2(250mm

×

4.0mm

×

5μm,流量:0.7ml/min,柱温:30℃)和naoh水溶液的等度洗脱(isocratic elution)来测定。

33.合适的组合物的一个实例是通过专利申请pct/ep2019/068860中描述的方法获得的组合物。

34.在根据本发明的方法中,hmf的氧化在水溶液中发生,并且不需要使用有机溶剂,因为ph条件确保以解离形式存在的氧化反应的产物容易溶于水以及hmf。水溶液中hmf的初始浓度有利地为1.5重量%至35重量%,优选2重量%(对应于hmf:h2o重量比为1:50)至20重量%,更优选2重量%至10重量%。

35.在根据本发明的方法中,负责氧化hmf的氧化物质是分子氧或含有分子氧的化合物,例如空气、富氧空气或氧气与惰性气体的混合物。所述反应有利地在密闭反应器中在压力下或通过将o2、空气或富含o2的空气流通入反应器来进行。

36.虽然高氧气压力是有利的,但根据本发明的方法具有不一定需要它们的特定优点。事实上,即使在高于大气压但不大于2mpa(20巴)的压力下的空气中,并且因此在小于或等于0.5mpa(5巴)的氧分压下,本发明的方法也有利地进行。这使得可以经由高温下的燃烧

现象的影响来限制合成期间产生的co2的量。

37.根据本发明的方法中的氧化步骤在含有钌的非均相催化剂的存在下进行。这种催化剂有利地选自:负载的钌金属、负载的氧化钌、未负载的氧化钌、负载的氢氧化钌、未负载的氢氧化钌及其混合物;特别优选使用负载的钌金属或负载的钌氧化物和氢氧化物的混合物,优选分别呈ruo2和ru(oh)

x

的形式,其中x有利地为2至4,优选等于2或4,更优选等于4。根据本发明的工艺催化剂中的钌氧化物可以呈水合形式。

38.形成所述催化剂的载体的最合适的材料是例如碳、非金属氧化物(例如二氧化硅和氧化石墨烯)、官能化石墨及其组合,非必要地以多层的形式,碳是特别优选的。载体材料可以呈纳米结构化和/或官能化形式;其与催化剂相比含有优选0.5重量%至20重量%、更优选1重量%至10重量%的量的催化活性相,以便使固定相在载体表面上具有良好的分散度。

39.在本发明中,优选的催化剂,更具体地,催化载体是具有高比表面积的微孔结构(即,根据iupac分类,宽度不超过约2.0nm的孔),其有利地帮助活性催化相的高分散以改善整体活性和选择性。特别优选超微孔结构(孔径为7-20埃)和极微孔结构(孔径小于7埃)。根据本发明的催化剂的比表面积优选为600-1200m2/g,更优选700-1100m2/g,甚至更优选800-1000m2/g。

40.因此,根据本发明的负载型催化剂优选从具有800至1600m2/g的比表面积的载体开始制备。

41.比表面积可以根据s.brunauer、p.h.emmett和e.teller,j.am.chem.soc.1938,60,309中公开的bet方法测量,其中测量吸附在材料表面上的气体的量。

42.取决于材料的比表面积的值,使用氮气或氦气作为气体。

43.中孔(mesoporous)材料的bet比表面积(值为50-400m2/g)在这里如下测量:在约0.13

×

10-3

pa的真空中在100℃下将催化剂样品脱气过夜后,测定在77k和约0.3的p/po下吸附的氮气量并假设的氮气或氩气横截面积。

44.微孔材料的bet比表面积(值为400-1000m2/g)在这里如下测量:在约0.13

×

10-3

pa的真空中在100℃下将催化剂样品脱气过夜后,测定在4.2k和约0.3的p/po下吸附的氦气量并假设的氦气横截面积。

45.根据本发明的一个优选的方面,催化剂的累积孔体积值优选为0.25至0.8cm3/g,优选0.3至0.6cm3/g,其微孔比表面积优选为900至1100m2/g,并且微孔尺寸优选为3.5至5埃。

46.可以根据本领域技术人员已知的技术制备负载形式的基于钌的催化剂,无论其是钌金属、氧化物或氢氧化物或其混合物。

47.例如,负载的氧化物和氢氧化物可以经由接枝、溶胶-凝胶、热处理、蒸汽爆炸、燃烧、沉积、从溶液中吸附、共沉淀或浸渍(例如通过始润浸渍或cvd(化学蒸气沉积))将金属盐精细分散在基材上来制备。

48.制备催化剂的步骤可以与根据本发明的氧化方法分开进行,或者可以在根据本发明的氧化方法的预备步骤中进行。

49.根据本发明的一个方面,催化剂含有钌作为活性催化物质,可以与能够改善其性

能的结构促进剂组合。例如,金属的氧化物和混合氧化物可以充当结构促进剂。

50.根据本发明的方法可以非必要地在除钌以外的一种或多种催化剂的存在下进行,所述催化剂选自例如铂、钯、铁、锰、铜、钴、镍。这些金属可以以负载型催化剂的形式和以混合金属(例如多金属氧酸盐)的形式使用。

51.在根据本发明的方法的一个优选实施方案中,催化剂包括碳负载的ru,或更优选由碳负载的ru构成,优选量为1重量%至10重量%,优选与结构促进剂如钠、铯、钡、钾、铋(例如na2o)组合。

52.根据本发明的一个方面,在氧化反应期间,由于存在稀释的强碱如naoh,由钌金属原位形成混合的钌氧化物和氢氧化物如ru(oh)

x

+ruo2/c。

53.在根据本发明的方法的另一个优选实施方案中,催化剂包括负载在碳上的ru(oh)

x

,或更优选由其构成。

54.在根据本发明的方法的另一个优选实施方案中,催化剂包括氧化钌,或更优选由氧化钌构成,优选与结构促进剂例如钠、铯、钡、钾、铋(例如na2o)组合。

55.与试剂的量相比,在根据本发明的方法中使用的催化剂以有限量使用。有利地,金属催化剂的量相对于hmf的重量小于10重量%,优选相对于hmf的重量小于8重量%,甚至更优选相对于hmf的重量小于6重量%;与hmf的重量相比,所述催化剂有利地以大于0.5重量%,优选大于0.6重量%,甚至更优选大于0.7重量%的量存在。

56.5-羟甲基糠醛的氧化反应在高于100℃,但优选低于160℃,更优选150℃或更低,有利地140℃或更低的温度下进行。

57.在基于钌的催化剂的存在下,对于110℃或更高的氧化温度,催化效率更高,所以优选120℃或更高的温度,更优选130℃或更高的温度。

58.进行本发明步骤1)需要存在的强碱优选在25℃在水中的溶解度为45g/l或更高,更优选100g/l或更高,甚至更优选200g/l或更高。有利地,本发明的强碱选自氢氧化钠、氢氧化钾、氨、氢氧化铵、氢氧化钡、氢氧化锂、氢氧化铯、氢氧化锶、氢氧化铷、三甲胺、甲胺、二乙胺。优选具有氢氧基的可溶性碱,特别优选氢氧化钠,因为它有助于随后的纯化操作。

59.这些碱具有使初始反应混合物达到中性ph并且然后缓冲由fdca的形成产生的酸度的功能;它们以将反应环境的ph维持在6.5和9之间所需的量使用。

60.这些强碱优选在反应过程中作为反应速率(和因此ph变化)的函数逐渐加入,尽可能避免在反应混合物中存在过量碱,过量碱可能导致缩合反应和氧化钠的形成,氧化钠对催化剂的活性相具有钝化作用。

61.因此,ph有利地为7或更高且8.5或更低,优选大于或等于7.5且小于或等于8。

62.在这些条件下,已经确定所述催化剂保持其催化活性几乎不变,并且其再使用允许在hmf几乎完全转化的情况下选择性地生产fdca。它可以再循环数次,同时继续保持fdca产率超过90%。

63.如果通过引入难溶性碱如碱式碳酸镁代替氢氧化钠来进行反应,则其倾向于沉降在催化剂的表面上,与使用逐渐进料的naoh相比降低其活性,从而限制了其再循环的可能性。

64.强碱优选作为方便稀释的水溶液进料,即,按优选50g/kg至350g/kg,更优选150g/kg至300g/kg的浓度。

65.这一氧化步骤1)优选在适当搅拌或在任何情况下能够确保高的气-液-固界面面积的反应器中进行,例如具有内部或外部再循环的反应器,具有机械搅拌或气体诱导搅拌的反应器,或固定床,例如喷射回路或气升型(air-lift type)反应器。除了限制反应时间(其通常在12小时至6-8小时的范围内)之外,这种特征还对催化剂活性和选择性具有积极影响。

66.在氧化反应(步骤1)结束时,根据本发明生产的2,5-呋喃二甲酸以解离形式存在于水溶液中。

67.在根据本发明的方法的步骤2)中,利用已知技术将非均相催化剂与水溶液中的这种反应产物分离。

68.根据本发明方法的一个方面,步骤2)中的非均相催化剂经由选自以下的至少一个操作分离出来:过滤、倾析、离心和通过电化学电池或静电沉降器、湿式洗涤器或旋液分离器(hydrocyclone)的分离。

69.这种分离有利地经由串联或并联进行的一个或多个相同或不同的过滤操作进行,例如带式过滤、转鼓过滤、压滤过滤(filter press filtration)、烛式过滤(candle filtration)。

70.在过滤操作中,微滤和超滤是优选的,经由合适材料的膜,并例如用切向流进行。

71.切向流微滤(tff),优选在烧结钢或陶瓷膜上进行,特别适合于催化剂分离。

72.根据本发明方法的一个优选方面,在步骤2)中经由至少一次切向流微滤将非均相催化剂与反应产物分离,所述微滤有利地伴随着用水对所述催化剂的一次或多次洗涤。

73.这一过滤操作有利地在碱性ph和高于40℃的温度下进行,以将fdca盐保持在溶液中。

74.根据本发明方法的步骤3),在步骤2)中如此分离出的催化剂可以按原样或优选在洗涤和/或再生之后在氧化步骤1)中重复使用。

75.根据这一步骤3),在步骤2)中分离出的催化剂可以单独地或者优选地与新鲜催化剂的等分试样一起进料到步骤1)中的氧化反应中。这种进料有利地是浓度优选地不超过95重量%的水性浆料的形式,从而保持催化剂悬浮实际上有助于保持正确的催化活性。

76.步骤2)中单独催化剂的洗涤和/或再生的这些操作有利地使用水并在40-60℃的温度下进行,以便溶解可能吸附在催化剂表面上的任何反应产物和副产物,并限制活性相的结垢。

77.使用的水的量根据存在的反应产物和副产物的量和性质而变化;有利地进行几次重复的洗涤操作。

78.根据一个优选的方面,在纯化2,5-呋喃二甲酸盐的后续操作期间,将催化剂洗涤水再用于稀释反应产物。这种操作模式是特别有利的,因为总体上它使得能够使用少量的水,同时增加回收产率。

79.一旦分离了催化剂,就可以通过在水溶液中中和反应产物来获得固体形式的fdca。由此获得的fdca易于使用已知技术回收,例如选自过滤、倾析、离心的一种或多种分离操作。或者,可以通过从盐形式的fdca的水溶液中结晶并随后过滤来获得固体形式的fdca。

80.反应产物的中和有利地通过按优选20%至70%,更优选为40%至60%的浓度加入

无机酸如硫酸、盐酸、硝酸或乙酸来实现。

81.如果第一步中使用的强碱是苛性钠,则有利地使用硫酸。

82.本领域技术人员将能够容易地确定沉淀方法(例如,在添加酸的量和方法方面),其将能够获得沉淀物的最佳粒度及其回收水平,从而限制沉淀物本身中形成的无机盐和可能存在的其它有机副产物或中间体的掺入。沉淀物的粒度影响以固体形式产生的fdca的回收和最终纯化。根据已知技术纯化固体形式的fdca。它可以例如通过在最终干燥之前洗涤和随后的固/液分离、通过结晶操作或通过用有机溶剂(例如丙酮、甲醇、乙醇)萃取来进行。

83.在固/液分离中,过滤操作是优选的;这些的合适实例是烛式过滤、带式过滤、旋转过滤(转鼓离心机)、压滤,而优选烛式过滤和带式过滤。这些操作优选在热(50-60℃)时进行,但其优点是它们不需要达到有利于冷凝现象的高温;它们可以通过用水稀释反应产物来促进。它们还使得可以去除源自酸化操作的盐和hmf的部分氧化产物(例如残留的一元羧酸),它们影响最终产物的性质。它们还允许进一步洗涤固体形式的fdca。

84.根据特别有利的方面,当通过过滤以固体形式分离出fdca时,通过使用催化剂洗涤水适当地稀释中和的反应产物。

85.根据本发明的一个特别优选的实施方案,在步骤2)之后和在fdca沉淀之前,所述方法包括利用已知技术纯化存在于反应产物中的2,5-呋喃二甲酸的盐的(非必要)步骤,例如经由一个或多个膜分离操作(过滤)、通过漂白离子交换树脂或氢化反应。这种纯化优选经由至少一个纳米过滤膜过滤操作进行;这种操作有效地除去将使最终产物自所述2,5-呋喃二甲酸盐着色的高分子量缩合产物(低聚物)。

86.根据所述实施方案通过分光光度法获得的固体fdca的比色分析实际上显示出有利地低于20、更有利地低于15,甚至更有利地等于或小于5的黄度指数(黄度指数,yi)。不希望受任何理论束缚,产生这种黄度指数的杂质的存在似乎对聚合,特别是对聚合度和粘度(支化)具有不利影响。

87.取决于进行过滤操作的反应产物的特性,本领域技术人员将能够选择待使用的膜的类型,同时考虑制造其的材料、其电化学性能及其孔隙度。基于所选材料的特性,本领域技术人员还将能够容易地选择每个分离操作的最佳ph条件和操作压力,并评估进行一个或多个渗滤(diafiltration)步骤(即,通过添加水并重复分离操作稀释渗余物)的需要性。

88.例如,过滤操作通常使用天然来源的有机膜(例如橡胶、多糖)或合成膜(例如聚合物膜)和无机膜(例如陶瓷、金属或玻璃膜)进行。

89.在有机膜当中,优选聚酰胺、聚酰亚胺、聚烯烃、聚醚酰亚胺、聚醚醚、聚(醚酮)、聚碳酸酯、乙酸纤维素和衍生物,特别优选由具有低的有机盐排斥的聚哌嗪酰胺制成的膜。

90.合适的有机膜的具体实例是聚砜、芳族聚酰胺、聚哌嗪酰胺、聚乙烯、聚四氟乙烯(ptfe)、聚丙烯、聚乙烯醇、聚苯乙烯、聚苯并咪唑(pbi)、聚苯撑、聚磷腈(polyphosphazene)、聚偏二氟乙烯(pvdf)、聚醚砜(pes)、聚丙烯腈(pan)、聚氯乙烯(pvc)。

91.各向同性(或对称)和各向异性(或不对称)膜和复合膜都是合适的。优选使用各向异性膜。

92.在这一方法中,在非必要的纯化阶段中优选使用致密膜(孔径《1nm)。也可以有利地使用多孔膜(即具有1nm至10μm的孔径,例如》50nm的大孔膜、2nm至50nm的中孔膜或1nm至2nm的微孔膜),特别是在将催化剂与反应产物分离的步骤2)期间。

93.在根据本发明的纳米过滤纯化步骤中使用的膜具有5nm或更小的平均孔径,甚至更有利地对应于约700da至约300da的截留分子量(amolecular weight cut-off)或mwco的平均孔径。这些特性使得fdca钠盐的分离特别有效。

94.膜可以以不同的构型形成,例如以扁平、管状、毛细管或中空纤维形式。平膜可以如它们在压滤型系统中、在旋转系统中或缠绕在螺旋模块中那样使用,以增加表面积/占据体积比。

95.根据本发明的膜分离操作可以间歇或连续进行;取决于情况,优选使用法向(垂直)或切向流动过滤法。在切向流动状态下的膜分离操作是优选的。

96.纳米过滤操作根据本发明优选使用选自聚砜、聚哌嗪酰胺、聚酰胺、聚酰亚胺的材料的膜进行。

97.根据一个优选的方面,纳米过滤沿切向流动(tff)用螺旋缠绕聚合物膜进行。

98.几个纳米过滤操作有利地串联进行,可能在稀释之前和/或接着进行一系列渗滤。加入的水的量根据存在的反应产物和副产物的量和类型而变化。

99.根据一个特别有利的方面,在纳米过滤纯化操作中使用催化剂洗涤水。

100.本领域技术人员将能够容易地确定用于将fdca的钠盐维持在溶液中的适当操作条件,从而避免过度稀释,并且同时使膜的结垢最小化。

101.为此,经历纳米过滤的反应产物的浓度也优选保持在50g/kg以下,以限制2,5-fdca盐的沉淀,这将倾向于引起膜的结垢。

102.根据本发明的这一实施方案,利用已知技术,例如通过蒸发,将渗透物有利地浓缩至合适的值以促进溶液中fdca的回收。

103.这种浓缩优选通过渗透进行,注意维持fdca盐的溶解条件以避免其在膜上沉淀。

104.然后如上所述获得固体形式的fdca。

105.有利地,所获得的fdca具有超过98.5%、更有利地超过99%并且甚至更有利地超过99.5%的纯度,以及小于500ppm的无机盐(例如硫酸盐)含量和与fdca的重量相比小于1%、优选小于0.5重量%的残留一元羧酸含量,从而使得其特别适合用作聚酯合成中的单体。

106.因此,本发明的第二个目的是fdca组合物,其特征在于与fdca的重量相比,2,5-呋喃二甲酸的纯度高于99%,优选高于99.5%,无机盐含量小于500ppm,一元羧酸含量小于1%,优选小于0.5重量%,更优选小于0.1重量%。在所述一元羧酸当中,本发明的fdca组合物有利地包含相对于fdca的重量按重量计0.1%或更低(优选0.05%或更低)的量的2-呋喃乙酸和/或有利地相对于fdca的重量按重量计0.1%或更低(优选0.05%或更低)的量的乙酰丙酸。

107.纯度和一元羧酸含量例如在外部校准后通过hplc/pda分析测定。例如,hplc/pda分析可以使用"roa-有机酸h+(8%)"300

×

7.8mm型的rezex柱,通过在60-65℃的温度下以0.6ml/min的流量等度洗脱0.005n h2so4水溶液,在254nm和285nm下记录来进行。

108.无机盐,特别是无机阴离子的含量例如通过具有电导检测器的离子色谱法(ci-cd)测定,其中使用固定相上的"metrosep a supp5"250mm

×

4.0mm

×

5μm柱,例如基于具有季铵基团的聚乙烯醇,通过等度洗脱3.2mm na2co3+1mm nahco3的水溶液;流量:0.7ml/min;柱温30℃。

109.本发明还涉及这种组合物在聚合反应中的用途,特别是用于合成聚酯。

110.上述组合物可以有利地如下获得:使解离形式的fdca水溶液经历至少一个纳米过滤步骤,接着中和、沉淀和纯化,其中用水洗涤至少一次,接着进行固/液分离。

111.因此,本发明的第三个目的是fdca纯化方法,其包括纳米过滤解离形式的fdca水溶液,然后沉淀fdca的步骤和用水洗涤所获得的固体形式的fdca的步骤。

112.根据所述纯化方法的一个方面,所述解离形式的fdca水溶液有利地根据上述用于合成2,5-呋喃二甲酸的方法制备,特别是在与催化剂分离的步骤2)之后获得的方法。

113.根据另一方面,所述解离形式的fdca水溶液有利地通过如下步骤的方法制备:在含有氧气的气体和含有铂族金属(优选铂)的负载型催化剂的存在下氧化hmf的水溶液,所述步骤在ph保持高于7且低于12的水溶液中进行,优选经由添加弱碱或逐渐添加强碱。弱碱的实例是碳酸氢钠、碳酸氢钾、碳酸钠、碳酸钾、碳酸钙、碳酸镁、氢氧化钙、氢氧化镁、磷酸氢二盐和磷酸三盐缓冲物及其混合物。甚至更有利地,根据专利ep 2 601 182 b1中描述的用于合成2,5-呋喃二甲酸的方法制备所述解离形式的fdca水溶液。

114.在两种情况下,初始hmf溶液有利地由如专利申请pct/ep2019/068860中所述获得的hmf组合物制备。

115.根据本发明的方法可以按间歇和连续两种形式进行,并且有利地不需要使用有机溶剂。

116.现在将在以下实施例中以非穷举的方式描述根据本发明的方法。

实施例

117.以下实施例中使用的催化剂由rucl3(8.3mm)的水溶液和比表面积为1500m2/g的活性炭载体制备。约286ml溶液用于约10g载体。剧烈搅拌15分钟后,分离固体,用软化水洗涤并在50℃下干燥过夜。

118.将所获得的粉末用naoh(1.0m,约28ml)在搅拌下处理24小时。然后将固体在140℃下再干燥24小时,得到含有约5%钌的ru(oh)3/c催化剂。

119.实施例1

120.步骤1)

121.将1kg 2%的hmf水溶液(hmf 20g/kg)和基于氢氧化钌的负载型催化剂(如上所述制备的ru(oh)

x

/c 5%,x=3)装入2l高压釜中,以使ru/hmf的重量比为5%。

122.用空气使反应器达到20巴的压力并加热至130℃的内部温度。

123.向反应器进料150nl/h的空气流16小时,连续进料苛性钠水溶液(150g/kg)以保持7.5至8之间的恒定ph值。

124.步骤2)

125.将含有反应产物(fdca盐和反应中间体)的最终水溶液从催化剂中过滤(经过0.22μm直径的millipore膜),并通过液相色谱-pda在rezex柱中用0.005n h2so4洗脱液(流量=0.6ml/min;温度=60℃)进行分析。

126.获得88%的合成产率,其计算为通过色谱分析获得的合成溶液中2,5-fdca的盐的摩尔浓度与考虑进料至所述方法的hmf溶液的初始摩尔浓度理论上计算的摩尔浓度的比例。

127.步骤3)

128.在步骤2)中通过过滤回收的催化剂在步骤1)报道的工艺条件下原样再使用。尽管从步骤2)回收催化剂的条件尚未优化,但获得了78%的2,5-fdca合成产率,如上所示计算。

129.对比实施例1

130.步骤1)

131.将1kg 2%的hmf水溶液(hmf 20g/kg)和基于氢氧化钌的负载型催化剂(如实施例1中那样,ru(oh)3/c 5%)装入2l高压釜中,以使ru/hmf的重量比为5%。向反应器中加入相对于hmf的摩尔比为1:2的氢氧化镁。

132.用空气使反应器达到20巴的压力并加热至130℃的内部温度,然后用150nl/h的空气流进料16小时。

133.步骤2)

134.通过过滤(经过0.22μm直径的millipore膜)将含有反应产物(fdca盐和反应中间体)的最终水溶液与催化剂分离,并通过液相色谱-pda在rezex柱中用0.005n h2so4洗脱液(流量=0.6ml/min;温度=60℃)进行分析。

135.获得83%的合成产率,其计算为通过色谱分析获得的合成溶液中2,5-fdca的盐的摩尔浓度与考虑进料至所述方法的hmf溶液的初始摩尔浓度理论上计算的摩尔浓度的比例。

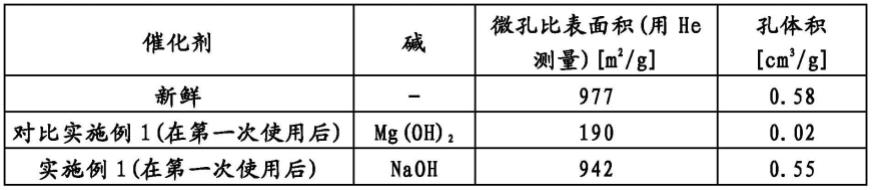

136.分离的催化剂在比表面积、孔径分布和累积体积孔方面进行了表征,并与新鲜催化剂的那些和实施例1之后回收的催化剂(在其再使用之前通过过滤回收的催化剂)的那些进行比较。

[0137][0138]

在对比实施例1中可以观察到比表面积和可及孔体积的急剧降低,其中使用了不溶性弱碱如mg(oh)2。在实施例1中,在可溶性强碱的存在下反而保留了催化特性。

[0139]

还通过原子组成分布的x射线光电子能谱(xps)分析证实了活性表面的结垢(参见下表),其证明了相对于钠的沉积在钌上的镁的相关量,其限制氧化钌/氢氧化钌的催化活性:

[0140][0141]

使用具有5通道加速器半球分析仪的escalab 200-c vg光谱仪收集xps光谱,所述光谱仪配备有双阳极源,所述双阳极源分别传输对应于mg kα线(能量=1253.6ev,线宽=0.7ev)和al kα线(能量=1486.6ev,线宽=0.8ev)的非单色x辐射,并且在测量期间分析室

中的压力为约5

×

10-9

mbar。分析面积是3mm2。

[0142]

步骤3)

[0143]

在步骤2)中通过过滤回收的催化剂在步骤1)报道的工艺条件下原样再使用。获得仅67%的2,5-fdca的合成产率,如上所示计算。

[0144]

实施例2

[0145]

步骤1)

[0146]

将10kg 10%的hmf水溶液(hmf 100g/kg)和负载型基于氢氧化钌的催化剂(ru(oh)

x

+ruo2/c 5%)(其中x=3)装入10l喷射环流反应器中,以使ru/hmf的重量比为0.75%。

[0147]

用空气使反应器达到20巴的压力并加热至130℃的内部工艺温度。

[0148]

向反应器进料20nl/min的空气流8小时,以可变流量连续进料苛性钠水溶液(250g/kg),所述流量由用于工艺步骤的ph管理和控制设备直接管理,以将ph值保持在7.5和8之间。

[0149]

步骤2)

[0150]

通过在2μm烧结钢过滤器上切向过滤将含有反应产物(fdca盐和反应中间体)的最终水溶液与催化剂分离,并通过上述实施例中所示的液相色谱分析。

[0151]

与考虑进料至所述工艺的hmf溶液的初始浓度理论计算的2,5-fdca的合成产率相比,获得95%的2,5-fdca的合成产率。

[0152]

步骤3)

[0153]

将在步骤2)期间经由过滤回收的催化剂在50℃下用水洗涤,过滤并在步骤1)报告的工艺条件下再使用。重复再使用操作数次。所述表显示了产率的结果,其计算为合成溶液中2,5-fdca盐的浓度与考虑进料至所述工艺的hmf溶液的初始浓度理论计算的浓度的比例:

[0154]

再使用产率(%)i98.2ii90.8iii91.9iv90.8

[0155]

将2,5-fdca盐溶液适当稀释至10g/kg的浓度。通过具有切向流动的螺旋缠绕膜纳米过滤系统,使用在聚哌嗪酰胺中的截留值为300-500da的膜处理所述溶液。以这种方式描述的方法,在10-15l/h/m2的恒定流量条件下操作,使得可以实现38%的来自单体的盐的盐排斥。

[0156]

渗余物含有源自羟醛缩合现象的杂质(着色物质yi=80)。

[0157]

随后通过渗透过程将含有2,5-fdca钠盐水溶液的渗透物浓缩至不超过50g/kg的浓度。单体的总回收率为85重量%(与产生的fdca相比)。

[0158]

通过用5m稀硫酸的沉淀过程以酸形式回收2,5-fdca。通过烛式过滤所获得的浆料回收沉淀的固体,然后洗涤并干燥。

[0159]

通过液相色谱分析所获得的fdca的组成,以评估如上所述的单体本身的纯度。

[0160]

采用带有季铵基团的聚乙烯醇作为固定相的"metrosep a supp 5"柱(250mm

×

4.0mm

×

5μm),利用具有电导检测器(metrohm ci-cd)的离子色谱法评估残留硫酸盐含量

(3.2mm na2co3+1mm nahco3水溶液的等度洗脱;流量:0.7ml/min;柱温:30℃)。

[0161]

硫酸盐含量小于200ppm。

[0162]

所得单体具有99.5%的纯度,小于0.05%的糠酸含量,0.3%的呋喃甲醛(furancarboxyaldehyde)含量和0.02%的甲酰基糠酸含量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1