聚亚芳基硫醚的制造方法与流程

1.本发明涉及一种聚亚芳基硫醚的制造方法。

背景技术:

2.以聚苯硫醚(以下,也称为“pps”)为代表的聚亚芳基硫醚(以下,也称为“pas”)是一种耐热性、耐化学品性、阻燃性、机械强度、电特性、尺寸稳定性等优异的工程塑料。pas能通过挤出成型、注塑成型、压缩成型等一般的熔融加工法,成型为各种成型品、膜、片材、纤维等。因此,pas被通用于电气设备、电子设备、汽车设备、包装材料等广泛的技术领域中。

3.将上述的pas树脂成型为成型品时,经常会产生飞边。为了抑制这样的飞边的产生,将高熔融粘度的pas用作飞边抑制剂。

4.在所述的高熔融粘度的pas的制造中,产生大量作为废物的超微粉体成为问题。在废物量多的情况下,废物的处理花费时间、成本,因此pas的生产性恶化。因此,要求能减少作为废物的超微粉体的产生量的支链型pas的制造方法。

5.作为能解决产生所述超微粉体的问题的pas的制造方法,提出了一种pas的制造方法,其特征在于,包括以下的工序(1)~(3):(1)装料工序,制备含有有机酰胺溶剂、硫源、水以及二卤芳香族化合物的装料混合物;(2)前期聚合工序,使该装料混合物在170℃~280℃的温度下进行聚合反应,生成二卤芳香族化合物的转化率为50%以上的预聚物;以及(3)后期聚合工序,对含有该预聚物的反应体系在245℃~290℃的温度下,以相分离状态持续进行聚合反应,其中,向相分离状态的反应体系中添加多官能化合物(参照专利文献1)。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2016-128539号公报

技术实现要素:

9.发明要解决的技术问题

10.然而,根据本发明人们的研究,可知在专利文献1等所公开的以往的制造方法中,存在即使能抑制超微粉的产生,也不易得到高熔融粘度的pas的问题。

11.本发明是鉴于上述的问题而完成的,其目的在于,提供一种pas的制造方法,其能抑制超微粉的产生,并且制造高熔融粘度的pas。

12.技术方案

13.本发明人等发现,通过如下内容,能实现上述目的,从而完成了本发明,一种pas的制造方法,其包括:(1)装料工序,制备含有有机极性溶剂、硫源以及二卤芳香族化合物的装料混合物;(2)前期聚合工序,对装料混合物进行加热而引发聚合反应,生成预聚物;(3)相分离工序,向反应体系内的反应混合物中添加水作为相分离剂,形成相分离状态;以及(4)后期聚合工序,在相分离工序后持续进行聚合反应,其中,在前期聚合工序中,在二卤芳香族化合物的转化率高于80质量%且93质量%以下,预聚物的重均分子量达到10000以上后

的时间点,向反应混合物中添加多卤芳香族化合物。

14.本发明的聚亚芳基硫醚的制造方法包括:(1)装料工序,制备含有有机极性溶剂、硫源以及二卤芳香族化合物的装料混合物;(2)前期聚合工序,对装料混合物进行加热而引发聚合反应,生成预聚物;(3)相分离工序,向反应体系内的反应混合物中添加相分离剂,形成相分离状态;以及(4)后期聚合工序,在相分离工序后持续进行聚合反应,在前期聚合工序中,在二卤芳香族化合物的转化率高于80质量%且93质量%以下的时间点,在预聚物的重均分子量达到10000以上后,向反应体系内的反应混合物中添加具有与芳香环键合的三个以上卤素原子的芳香族化合物。

15.在本发明的pas的制造方法中,也可以是,供于前期聚合工序的装料混合物中的有机极性溶剂的量相对于每1摩尔硫源为500g以下。

16.在本发明的pas的制造方法中,也可以是,在前期聚合工序中添加的多卤芳香族化合物的量相对于硫源1摩尔为0.010摩尔~0.050摩尔。

17.在本发明的pas的制造方法中,也可以是,将水与有机羧酸金属盐组合用作相分离剂。

18.在本发明的pas的制造方法中,也可以是,作为相分离剂的水的质量为有机羧酸金属盐的质量的10倍以上且50倍以下。

19.在本发明的pas的制造方法中,也可以是,作为相分离剂的水的质量为有机羧酸金属盐的质量的20倍以上且30倍以下。

20.发明效果

21.根据本发明,能提供一种pas的制造方法,其能抑制超微粉的产生,并且制造高熔融粘度的pas。

具体实施方式

22.以下,对本发明的pas的制造方法的一个实施方式进行说明。就本实施方式中的pas的制造方法而言,作为必需的工序,包括:装料工序、聚合工序、相分离工序以及后期聚合工序。本实施方式中的pas的制造方法根据期望也可以包括:脱水工序、冷却工序、后处理工序等。

23.以下,对本发明所使用的各材料进行详细说明,并且对各工序进行详细说明。

24.需要说明的是,在本技术的说明书和权利要求书中,“二卤芳香族化合物”是指,与芳香环直接键合的两个氢原子被卤素原子取代而成的芳香族化合物。

25.在本技术的说明书和权利要求书中,“多卤芳香族化合物”是指,具有与芳香环键合的三个以上卤素原子的芳香族化合物。

26.(有机极性溶剂、硫源以及二卤芳香族化合物)

27.作为有机极性溶剂、硫源以及二卤芳香族化合物,没有特别限定,可以使用在pas的制造中通常使用的物质。有机极性溶剂、硫源以及二卤芳香族化合物各自可以单独使用,只要是能制造具有期望的化学结构的pas的组合,也可以混合两种以上使用。

28.作为有机极性溶剂,例如可列举出:有机酰胺溶剂;包含有机硫化合物的非质子性有机极性溶剂;包含环式有机磷化合物的非质子性有机极性溶剂。作为有机酰胺溶剂,可列举出:n,n-二甲基甲酰胺、n,n-二甲基乙酰胺等酰胺化合物;n-甲基-ε-己内酰胺等n-烷基

己内酰胺化合物;n-甲基-2-吡咯烷酮(以下,也称为“nmp”)、n-环己基-2-吡咯烷酮等n-烷基吡咯烷酮化合物或n-环烷基吡咯烷酮化合物;1,3-二烷基-2-咪唑啉酮等n,n-二烷基咪唑啉酮化合物;四甲基脲等四烷基脲化合物;六甲基磷酸三酰胺等六烷基磷酸三酰胺化合物等。作为包含有机硫化合物的非质子性有机极性溶剂,可列举出二甲基亚砜、二苯砜等。作为包含环式有机磷化合物的非质子性有机极性溶剂,可列举出1-甲基-1-氧代正膦等。其中,从获取性、操作性等方面考虑,优选有机酰胺溶剂,更优选n-烷基吡咯烷酮化合物、n-环烷基吡咯烷酮化合物、n-烷基己内酰胺化合物以及n,n-二烷基咪唑啉酮化合物,进一步更优选nmp、n-甲基-ε-己内酰胺以及1,3-二烷基-2-咪唑啉酮,特别优选nmp。

29.从聚合反应的效率等观点考虑,有机极性溶剂的使用量相对于上述硫源1摩尔优选为1摩尔~30摩尔,更优选为3摩尔~15摩尔。

30.作为硫源,可列举出:碱金属硫化物、碱金属氢硫化物、硫化氢,优选碱金属硫化物和碱金属氢硫化物,更优选碱金属氢硫化物。就硫源而言,例如可以在水性浆料和水溶液中的任意种的状态下进行处理,从计量性、输送性等处理性的观点考虑,优选为水溶液的状态。作为碱金属硫化物,可列举出:硫化锂、硫化钠、硫化钾、硫化铷、硫化铯。作为碱金属氢硫化物,可列举出:氢硫化锂、氢硫化钠、氢硫化钾、氢硫化铷、氢硫化铯。

31.作为二卤芳香族化合物,例如可列举出:邻二卤苯、间二卤苯、对二卤苯、二卤甲苯、二卤萘、甲氧基-二卤苯、二卤联苯、二卤苯甲酸、二卤二苯基醚、二卤二苯基砜、二卤二苯基亚砜、二卤二苯基酮等二卤芳香族化合物。卤素原子是指氟、氯、溴以及碘的各原子,二卤芳香族化合物中的两个以上卤素原子可以相同或不同。其中,从获取性、反应性等方面考虑,优选对二卤苯、间二卤苯以及这两者的混合物,更优选对二卤苯,特别优选对二氯苯(以下,也称为“pdcb”)。

32.二卤芳香族化合物的使用量相对于硫源的装料量1摩尔优选为0.90摩尔~1.50摩尔,更优选为0.92摩尔~1.10摩尔,进一步更优选为0.95摩尔~1.05摩尔。若上述使用量在上述范围内,则不易产生分解反应,容易实施稳定的聚合反应,容易生成高分子量聚合物。

33.(脱水工序)

34.脱水工序是在装料工序之前从包含含有有机极性溶剂和硫源的混合物的体系内将含水的馏出物的至少一部分排出至体系外的工序。供于脱水工序的混合物也可以根据需要包含碱金属氢氧化物。硫源与二卤芳香族化合物的聚合反应根据存在于聚合反应体系的水分量而受到被促进或被阻碍等影响。因此,为了使上述水分量不阻碍聚合反应,优选的是,通过在聚合之前进行脱水处理来减少聚合反应体系内的水分量。

35.在脱水工序中,优选的是,通过在惰性气体气氛下的加热来进行脱水。应该由脱水工序脱水的水分是指,在脱水工序中装入的各原料所含有的水、水性混合物的水介质、由各原料间的反应而副产的水等。

36.脱水工序中的加热温度没有特别限定,优选为300℃以下,更优选为100℃~250℃。加热时间优选为15分钟~24小时,更优选为30分钟~10小时。

37.在脱水工序中,脱水至水分量成为规定的范围内。即,在脱水工序中,理想的是,脱水至装料混合物(后述)中的水分量相对于硫源(以下,也称为“装料硫源”或“有效硫源”)1.0摩尔优选为0.5摩尔~2.4摩尔。在脱水工序中水分量变得过少的情况下,在前期聚合工序之前的装料工序中添加水来调节成期望的水分量即可。

38.(装料工序)

39.装料工序是制备含有有机极性溶剂、硫源以及二卤芳香族化合物的混合物的工序。也将在装料工序中装入的混合物称为“装料混合物”。

40.在进行脱水工序的情况下,装料混合物中的硫源的量(以下,也称为“装料硫源的量”或“有效硫源的量”)可以通过从作为原料投入的硫源的摩尔量减去脱水工序中挥发的硫化氢的摩尔量来计算出。

41.在进行脱水工序的情况下,在装料工序中,可以根据需要向脱水工序后残存于体系内的混合物中添加碱金属氢氧化物和水。特别是,可以在考虑了脱水时生成的硫化氢的量和脱水时生成的碱金属氢氧化物的量的基础上,添加碱金属氢氧化物。作为碱金属氢氧化物,可以使用在pas的制造中通常使用的物质。碱金属氢氧化物可以单独使用,只要是能制造pas的组合,也可以混合两种以上使用。作为碱金属氢氧化物,例如可列举出:氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷、氢氧化铯。需要说明的是,碱金属氢氧化物的摩尔数基于在装料工序中根据需要添加的碱金属氢氧化物的摩尔数;以及在进行脱水工序的情况下,在脱水工序中根据需要添加的碱金属氢氧化物的摩尔数、和在脱水工序中伴随着硫化氢的生成而生成的碱金属氢氧化物的摩尔数来计算出。在硫源包含碱金属硫化物的情况下,相对于每1摩尔硫源(装料硫源)的碱金属氢氧化物的摩尔数以包含碱金属硫化物的摩尔数的方式计算出。在硫源中使用硫化氢的情况下,以包含所生成的碱金属硫化物的摩尔数的方式计算出相对于每1摩尔硫源(装料硫源)的碱金属氢氧化物的摩尔数。不过,以其他目的添加的碱金属氢氧化物的摩尔数,例如,在将有机羧酸金属盐以有机羧酸与碱金属氢氧化物的组合的形态用作相分离剂的情况下,在中和等反应中消耗掉的碱金属氢氧化物的摩尔数不包含于相对于每1摩尔硫源(装料硫源)的碱金属氢氧化物的摩尔数。而且,在因某些理由而使用选自由无机酸和有机酸构成的组中的至少一种酸的情况下等,中和上述至少一种酸所需的碱金属氢氧化物的摩尔数不包含于相对于每1摩尔硫源(装料硫源)的碱金属氢氧化物的摩尔数。

42.在装料混合物中,有机极性溶剂和二卤芳香族化合物各自的使用量例如相对于硫源的装料量1摩尔设定为与有机极性溶剂和二卤芳香族化合物相关的上述说明中所示的范围。

43.需要说明的是,供于前期聚合工序的装料混合物中的有机极性溶剂的量相对于每1摩尔硫源优选为500g以下,更优选为450g以下,特别优选为400g以下。就装料混合物中的有机极性溶剂的量的下限而言,只要在前期聚合工序中能使装料混合物良好地流动,就没有特别限定。装料混合物中的有机极性溶剂的量的下限例如相对于每1摩尔硫源优选为200g以上,更优选为250g以上,进一步优选为300g以上。

44.(前期聚合工序、相分离剂添加工序以及后期聚合工序)

45.前期聚合工序是对装料混合物进行加热而引发聚合反应,生成预聚物的工序。在前期聚合工序中,在有机极性溶剂中使硫源与二卤芳香族化合物聚合而生成无支链的状态的pas的预聚物。需要说明的是,将在前期聚合工序和后期聚合工序中待加热的混合物、在相分离剂添加工序中待添加相分离剂的混合物、以及在相分离剂添加工序中进行了相分离的混合物称为“反应混合物”。

46.为了得到高分子量的pas,聚合反应分为两个阶段以上来进行。具体而言,进行上

述的前期聚合工序和在相分离剂的存在下持续进行聚合反应的后期合工序。相分离剂在设于前期聚合工序与后期聚合工序之间的相分离剂添加工序中向反应混合物中加入。

47.在前期聚合工序中,在二卤芳香族化合物的转化率高于80质量%且93质量%以下的时间点,在预聚物的重均分子量达到10000以上后,向反应体系内的反应混合物中添加多卤芳香族化合物。

48.通过如此添加多卤芳香族化合物,能抑制超微粉的产生,并且制造高熔融粘度的pas。

49.可以通过气相色谱法求出残存于反应混合物中的二卤芳香族化合物的量,并基于该残存量、二卤芳香族化合物的装料量以及硫源的装料量计算出二卤芳香族化合物的转化率。

50.在本说明书中,重均分子量是指,通过凝胶渗透色谱法测定出的聚苯乙烯换算的重均分子量。

51.需要说明的是,在预先设定了前期聚合工序的条件的基础上,在实施前期聚合工序中的反应后,不添加tcb而冷却至室温附近,由此能得到包含无支链状态的pas预聚物的反应混合物。可以将该反应混合物用作试样,通过所述的方法测定出的二卤芳香族化合物转化率和pas的重均分子量作为多卤芳香族化合物添加时的二卤芳香族化合物转化率和预聚物的重均分子量。

52.如此,通过掌握前期聚合工序中的二卤芳香族化合物转化率和预聚物的重均分子量,能预先确定添加多卤芳香族化合物的时刻。

53.在前期聚合工序中,在二卤芳香族化合物的转化率高于80质量%且93质量%以下的时间点,在预聚物的重均分子量达到10000以上后,向反应体系内的反应混合物中添加多卤芳香族化合物。

54.从能特别良好地抑制超微粉的产生,此外特别容易制造高熔融粘度的pas的方面考虑,添加多卤芳香族化合物时的二卤芳香族化合物的转化率优选为83质量%以上,更优选为86质量%以上,进一步优选为90质量%以上。

55.多卤芳香族化合物可以以粉体、熔液、溶液或分散液的形式向反应混合物中添加。在将多卤芳香族化合物以溶液或分散液的形式添加的情况下,作为溶剂或分散介质,可以优选使用所述的有机极性溶剂。

56.多卤芳香族化合物为具有与芳香环键合的三个以上卤素原子的芳香族化合物。作为卤素原子,可列举出:氟、氯、溴以及碘等。多卤芳香族化合物中的三个以上卤素原子可以相同也可以不同。多卤芳香族化合物中的与芳香环键合的卤素原子的数量只要为三个以上,就没有特别限定,优选为3~5的整数,更优选为3或4,特别优选为3。多卤芳香族化合物可以单独使用一种,也可以组合使用两种以上。

57.作为在前期聚合工序中向反应混合物中加入的多卤芳香族化合物的优选的具体例子,可列举出:1,2,3-三氯苯、1,2,4-三氯苯、1,3,5-三氯苯、六氯苯、1,2,3,4-四氯苯、1,2,4,5-四氯苯、1,3,5-三氯-2,4,6-三甲基苯、2,4,6-三氯甲苯、1,2,3-三氯萘、1,2,4-三氯萘、1,2,3,4-四氯萘、2,2’,4,4

’‑

四氯联苯、2,2’,4,4

’‑

四氯二苯甲酮、2,4,2

’‑

三氯二苯甲酮等卤素取代数为3以上的多卤芳香族化合物。

58.从与低聚物或预聚物的反应性、所得到的pas的聚合度(熔融粘度)、产率等观点考

虑,作为多卤芳香族化合物,特别优选1,2,4-三氯苯。以下,有时将1,2,4-三氯苯记为tcb。

59.在前期聚合工序中添加的多卤芳香族化合物的量相对于硫源1摩尔优选为0.005摩尔~0.200摩尔,更优选为0.005摩尔~0.150摩尔,进一步优选为0.005摩尔~0.100摩尔,进一步优选为0.010摩尔~0.100摩尔,特别优选为0.010摩尔~0.050摩尔。若相对于每1摩尔硫源的多卤芳香族化合物的量过少,则有时不易以高产率得到pas。若多卤芳香族化合物的量过多,则有时由于生产成本的增加、交联反应的过度进行,有时粒状的pas的平均粒径变小,能作为产品回收的pas的量减少。

60.在前期聚合工序和后期聚合工序中,从聚合反应的效率等观点考虑,优选在温度170℃~300℃的加热下进行聚合反应。从抑制副反应和分解反应的方面考虑,前期聚合工序和后期聚合工序中的聚合温度更优选为180℃~290℃的范围。特别是,在前期聚合工序中,从聚合反应的效率等观点考虑,优选的是,在温度170℃~270℃的加热下引发聚合反应,生成将二卤芳香族化合物的转化率设为高于80质量%且93质量%以下的范围内,重均分子量为10000以上的预聚物。从抑制副反应和分解反应的方面考虑,前期聚合工序中的聚合温度优选选自180℃~265℃的范围。

61.在继前期聚合工序之后的后期聚合工序中,使所述预聚物的聚合度上升。

62.在后期聚合工序中,对含有先前说明的前期聚合工序中生成的预聚物的反应体系进行加热,以相分离状态持续进行聚合反应。后期聚合工序中的聚合温度通常优选为高于前期聚合工序的温度。后期聚合工序中的聚合温度优选为240℃~290℃,更优选为250℃~280℃,进一步优选为255℃~275℃。若后期聚合工序中的聚合温度过低,则不体现相分离状态,因此难以得到高聚合度的pas。若聚合温度过高,则生成的pas、有机极性溶剂可能会分解。聚合温度优选维持为固定的温度。聚合温度根据需要,也可以在后期聚合工序中阶段性地或连续性地提高或降低。

63.由于存在相分离剂,在后期聚合工序中,聚合反应体系(反应混合物)被相分离为富聚合物相(有机酰胺溶剂中的聚合物浓度高的相)和贫聚合物相(有机酰胺溶剂中的聚合物浓度低的相)。也可以通过对相分离剂的添加时期、聚合温度进行调整等,在后期聚合工序的中途发生相分离。

64.作为相分离剂,从容易形成良好的相分离状态的方面考虑,优选水。在相分离剂添加工序中,可以使用水以外的相分离剂。水以外的相分离剂可以单独使用,也可以与水一起使用,优选与水一起使用。作为水以外的相分离剂,没有特别限定。作为水以外的相分离剂,例如可列举出:选自由有机羧酸金属盐(例如,乙酸钠这样的脂肪族羧酸的碱金属盐、芳香族羧酸的碱土金属盐等)、有机磺酸金属盐、碱金属卤化物、碱土金属卤化物、磷酸碱金属盐、醇类以及非极性溶剂构成的组中的至少一种。需要说明的是,用作相分离剂的上述的盐类也可以为分别添加对应的酸和碱的方案。

65.由于产生超微粉的抑制效果高,因此作为相分离剂,优选组合使用水和有机羧酸金属盐,更优选组合使用水和乙酸钠。

66.在组合使用水和有机羧酸金属盐的情况下,作为相分离剂的水的质量优选为有机羧酸金属盐的质量的10倍以上且50倍以下,更优选为20倍以上且30倍以下。

67.相分离剂的使用量根据使用的化合物的种类而不同,但相对于有机极性溶剂1kg,在0.01摩尔~20摩尔的范围内为好。在将水用作相分离剂的情况下,用作相分离剂的水的

量相对于每1摩尔硫源优选为2以上且10摩尔以下,更优选为2.1摩尔以上且7摩尔以下,进一步优选为2.2摩尔以上且5摩尔以下。

68.在后期聚合工序中,碱金属氢氧化物的量相对于硫源1摩尔优选为1.00摩尔~1.10摩尔,更优选为1.01摩尔~1.08摩尔,进一步更优选为1.02摩尔~1.07摩尔。若碱金属氢氧化物的量在上述范围内,则所得到的pas的分子量更容易上升,更容易得到更高分子量的pas。在后期聚合工序中,优选的是,基于存在于前期聚合工序后的反应混合物中的碱金属氢氧化物的量,以最终的碱金属氢氧化物的量成为上述范围内的方式,向该反应混合物中添加碱金属氢氧化物。

69.前期聚合工序和后期聚合工序中的聚合反应可以间歇式进行,也可以连续地进行。例如,通过至少同时并行地进行有机极性溶剂、硫源以及二卤芳香族化合物的供给;基于有机极性溶剂中的硫源与二卤芳香族化合物的反应的pas的生成;以及包含pas的反应混合物的回收,能连续地进行聚合反应。

70.(后处理工序和回收工序)

71.通过以上说明的方法生成的pas通常经过后处理工序和回收工序而回收。后处理工序和回收工序可以通过常规方法来进行。例如,通过对后期聚合工序后的反应混合物进行冷却,能得到包含粒状的聚合物产物的浆料。可以通过将冷却后的产物浆料直接或用水等稀释后滤出,反复洗涤/过滤,干燥来回收pas。

72.通过上述的方法生成粒状的pas,由此例如能通过使用筛网筛分的方法,将粒状的pas从反应液分离。由此,能容易地将pas从副产物、低聚物等中分离。也可以在产物浆料维持高温状态下,对粒状的pas进行筛分。具体而言,可以将利用100目(筛网孔径150μm)的筛网分离的(有时也称为“不通过100目”)粒状的pas作为产品回收。

73.如上所述从产物浆料回收的粒状的pas优选用所述的有机极性溶剂、酮类(例如丙酮)、醇类(例如甲醇)等有机溶剂进行洗涤。也可以用高温水等对粒状的pas进行洗涤。此外,也可以用酸、氯化铵那样的盐对粒状的pas进行处理。

74.此外,对于通过所述的100目(筛网孔径150μm)的筛网的(有时也称为“通过100目”)产物也进行同样的洗涤等处理,进一步对使用400目(筛网孔径38μm)的筛网进行筛分由此分离的(有时也称为“不通过400目”)通过100目且不通过400目的微粉体、和通过400目的超微粉体进行回收。

75.微粉体为粒径小因此而不作为产品回收的粒子状pas,为由具有与作为产品回收的粒子状的pas相同程度的分子量的pas构成的微粒。微粉体中的大部分的粒子的粒径为38μm以上且小于150μm的范围内。

76.超微粉体为粒径小因此不作为产品回收的粒子状pas,为由因副反应的影响而分子量小的pas构成的微粒。超微粉体中的大部分的粒子的粒径小于38μm。

77.超微粉体包含低聚物成分。因此,超微粉体的组成复杂。由此,在对超微粉体进行无害化而进行废物处理时,会花费大量的费用。

78.根据本发明,在微粉体和超微粉体中,超微粉体的生成量减少,因此也实现如下效果:因工业废物的减少而有助于改善环境问题、以及降低工业废物的处理费用。

79.在本实施方式的pas的制造方法中,pas没有特别限定,优选为pps。

80.本发明不限定于上述的实施方式,能进行各种变更,关于对本技术的说明书所公

开的技术方案进行适当的组合而得到的实施方式,也包含于本发明的技术范围内。此外,本技术的说明书中记载的文献全部作为参考被援引。

81.实施例

82.以下,列举实施例和比较例,对本发明进行更具体的说明。各种特性、物性等的测定方法如下。

83.(1)熔融粘度

84.聚合物的熔融粘度使用干燥聚合物约20g,使用东洋精机制capirograph 1-c测定出。此时,毛细管使用2.095mmφ

×

8.04mml的带流入角的模头,设定温度设为330℃。将聚合物试样导入装置,保持5分钟后,测定出剪切速度2sec-1

下的熔融粘度(单位:pa

·

s)。

85.(2)平均粒径

86.聚合物的平均粒径通过如下筛分法测定出:对于不通过100目(筛网孔径150μm)的聚合物粒子,进一步使用7目(筛网孔径2800μm)、12目(筛网孔径1410μm)、16目(筛网孔径1000μm)、24目(筛网孔径710μm)、32目(筛网孔径500μm)、60目(筛网孔径250μm)以及80目(筛网孔径180μm)作为使用筛。

87.(3)超微粉体的回收量

88.在回收工序中,对于通过100目(筛网孔径150μm)的筛网的产物,进一步使用400目(筛网孔径38μm)的筛网进行筛分,由此回收通过400目的超微粉体,测定出其量。基于测定出的超微粉体的质量和回收的聚合物的总质量,计算出超微粉体的质量与回收的聚合物的总质量的比率。

89.[实施例1]

[0090]

1.脱水工序:

[0091]

作为硫源,使用了氢硫化钠(nash)水溶液。向钛制20升高压釜(反应釜)中投入n-甲基-2-吡咯烷酮(以下,简记为“nmp”)6000g、62.53质量%的氢硫化钠水溶液2010g、73.21质量%的氢氧化钠水溶液1146g。当将由氢硫化钠和硫化钠构成的硫源记为“s”时,氢氧化钠/硫源(naoh/s)的摩尔比(摩尔/摩尔)为0.937。

[0092]

将反应釜内用氮气置换后,历时约3小时,在搅拌机的转速250rpm下一边搅拌,一边慢慢升温至200℃,蒸馏出水(h2o)906g、nmp 808g以及硫化氢(h2s)13.53g(0.40摩尔)。

[0093]

2.装料工序:

[0094]

在脱水工序之后,将反应釜冷却至温度150℃,加入对二氯苯(以下,简记为“pdcb”)3467g、nmp 2839g、纯度97%氢氧化钠8g以及水68g,制备出装料混合物后,釜内的温度降低至140℃。釜内的nmp/s的比率(g/摩尔)为365,pdcb/s(摩尔/摩尔)为1.072,h2o/s(摩尔/摩尔)为1.50,且naoh/s(摩尔/摩尔)为1.00。

[0095]

3.聚合工序:

[0096]

(前期聚合工序)

[0097]

使设置于反应釜的搅拌机以250rpm旋转,一边搅拌装料混合物一边升温至220℃,在220℃下反应1小时后,在230℃下反应1.5小时。在230℃下反应了1.5小时的时间点,将1,2,4-三氯苯(tcb)以tcb的摩尔数与硫源(s)的摩尔数的比率即tcb/s为0.03摩尔/摩尔的方式向反应混合物中添加。tcb的添加后,添加了nmp 770g。nmp的添加后,进一步在230℃下进行0.25小时反应。

[0098]

tcb添加时的pdcb的转化率为93质量%。转化率通过在说明书中说明的方法测定出。

[0099]

tcb添加时的预聚物的重均分子量为13000。重均分子量通过在说明书中说明的方法测定出。

[0100]

(相分离工序和后期聚合工序)

[0101]

在前期聚合工序后,将搅拌机的转速提升至400rpm,一边继续搅拌,一边压入作为相分离剂的溶解了97%氢氧化钠26g的水297g〔釜内的合计水量/nmp为5.6(摩尔/kg),釜内的合计水量/有效s为2.25(摩尔/摩尔),且naoh/s为1.029(摩尔/摩尔)〕,接着,将反应混合物升温至温度255℃后,成为相分离状态。然后,维持温度255℃,进行2小时聚合反应。

[0102]

4.后处理工序:

[0103]

反应结束后,在将反应混合物冷却至室温附近后,使反应液通过100目的筛网,筛分出粒状聚合物。对于分离出的聚合物,利用丙酮洗涤两次,进行三次水洗后,进行0.3%乙酸水洗,进一步进行四次水洗,得到了洗涤聚合物。将洗涤聚合物在105℃下干燥13小时。关于如此得到的粒状的pas,熔融粘度为288000pa

·

s,平均粒径为488μm。此外,超微粉体与回收的pas的总质量的比率为7.8质量%。

[0104]

[实施例2]

[0105]

将制造条件变更为表1所记载的条件,除此以外,与实施例1同样地得到了粒状的pas。关于所得到的粒状的pas,熔融粘度为279000pa

·

s,平均粒径为455μm。此外,超微粉体与回收的pas的总质量的比率为6.5质量%。

[0106]

[实施例3]

[0107]

将制造条件变更为表1所记载的条件,除此以外,与实施例1同样地得到了粒状的pas。关于所得到的粒状的pas,熔融粘度为239000pa

·

s,平均粒径为596μm。此外,超微粉体与回收的pas的总质量的比率为5.4质量%。

[0108]

[实施例4]

[0109]

将制造条件变更为表1所记载的条件,将前期聚合中的230℃的反应时间设为1小时15分钟,除此以外,与实施例1同样地得到了粒状的pas。关于所得到的粒状的pas,熔融粘度为248000pa

·

s,平均粒径为978μm。此外,超微粉体与回收的pas的总质量的比率为10.8质量%。

[0110]

[比较例1]

[0111]

将制造条件变更为表1所记载的条件,除此以外,与实施例1同样地得到了粒状的pas。

[0112]

需要说明的是,在前期聚合工序中,在220℃下进行了3小时反应后,添加tcb。tcb的添加后,添加了nmp。nmp的添加后,在230℃下继续进行0.25小时反应。

[0113]

关于所得到的粒状的pas,熔融粘度为207000pa

·

s,平均粒径为1546μm。此外,超微粉体与回收的pas的总质量的比率为18.6质量%。

[0114]

[比较例2]

[0115]

将制造条件变更为表1所记载的条件,除此以外,与实施例1同样地得到了粒状的pas。

[0116]

需要说明的是,在前期聚合工序中,在220℃下进行1小时反应,进一步在230℃下

进行了2小时反应后,添加tcb。tcb的添加后,添加了nmp。nmp的添加后,在230℃下继续进行0.25小时反应。

[0117]

关于所得到的粒状的pas,熔融粘度为183000pa

·

s,平均粒径为732μm。此外,超微粉体与回收的pas的总质量的比率为14.7质量%。

[0118]

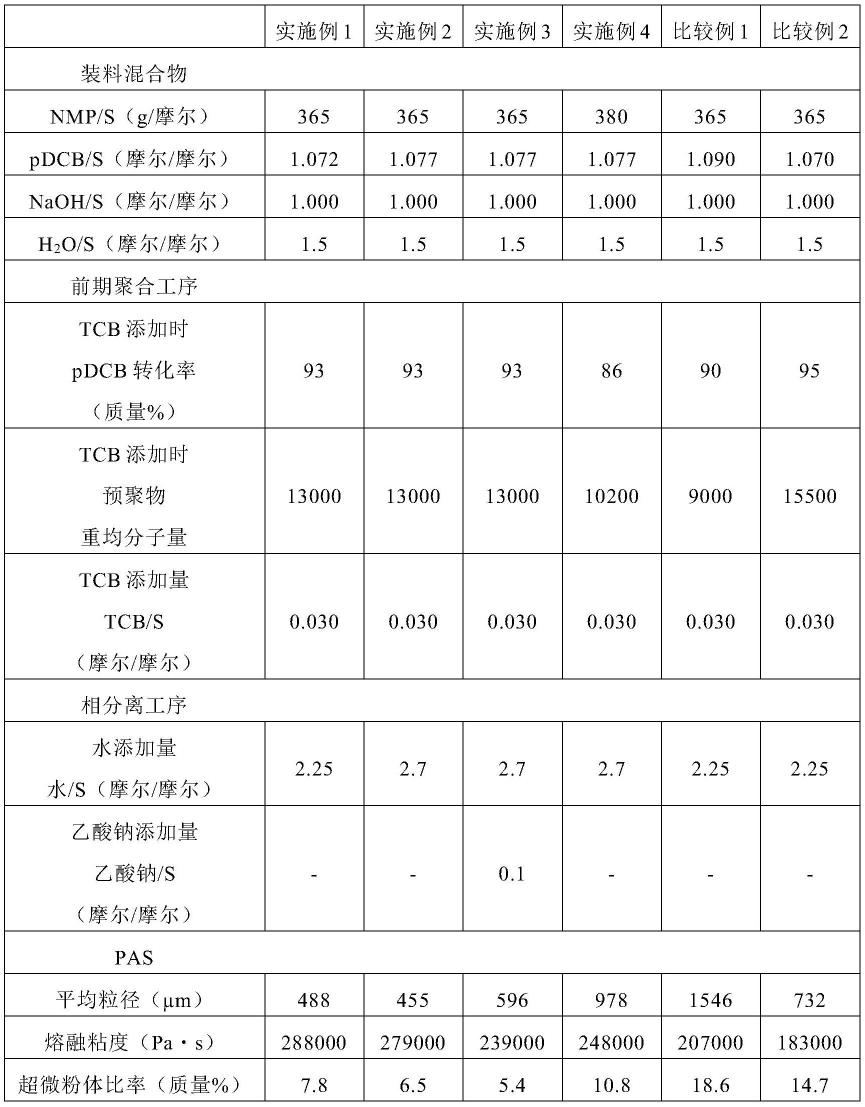

[表1]

[0119][0120]

根据表1,可知在下述实施例中能制造高熔融粘度、超微粉体的比率少的pas,所述实施例在前期聚合工序中,在作为二卤芳香族化合物的pdcb的转化率高于80质量%且93质量%以下的时间点,在预聚物的重均分子量达到10000以上后,向反应混合物中添加了作为多卤芳香族化合物的tcb。

[0121]

另一方面,在下述比较例中难以制造熔融粘度高、超微粉体的比率少的pas,所述比较例在前期聚合工序中,在预聚物的重均分子量达到10000前,或在pdcb的转化率脱离高于80质量%且93质量%以下的范围的时间点,向反应混合物中添加了tcb。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1