一种制备1,3-丙二醇过程中丙烯醛分离回用的方法

一种制备1,3

‑

丙二醇过程中丙烯醛分离回用的方法

技术领域

1.本发明涉及化工领域,尤其涉及一种制备1,3

‑

丙二醇过程中丙烯醛分离回用的方法。

背景技术:

2.1,3

‑

丙二醇(1,3

‑

pdo)最主要的用途是作为单体与对苯二甲酸合成新型聚酯材料——聚对苯二甲酸丙二醇酯(ptt),亦可作为溶剂、抗冻剂、增塑剂、乳化剂、防腐剂或保护剂等,还可用于合成医药和用做有机合成中间体。ptt纤维具有高的弹性恢复能力,良好的着色性,抗内应力,低水吸附,低静电以及良好的生物降解,可循环利用等优点,显示了广阔的应用前景。因此,1,3

‑

丙二醇也拥有良好的市场前景。

3.现阶段,1, 3

‑

丙二醇的生产技术主要包括化学合成法与生物工程法,化学合成的方法又包括丙烯醛水合加氢法、环氧乙烷羰基化法及甘油化学法。其中,前两者近年来已实现工业化生产。但是国际市场主要由德国degussa公司、美国壳牌公司和美国杜邦公司三家垄断。尽快填补国内工业生产的空白显的非常重要。

4.本发明人在对丙烯醛水合加氢生产1,3

‑

丙二醇的研究中发现,水合反应后会得到丙烯醛、3

‑

羟基丙醛和少量乙醛的水溶液,若不能将丙烯醛和3

‑

羟基丙醛完全分离,会影响后续加氢催化剂的选择性和使用寿命;若不能将丙烯醛和乙醛完全分离,则乙醛会随着丙烯醛的回用不断在水合体系中累积从而影响水合反应的选择性和催化剂的使用寿命。

5.因此,如何高效、节能地分离回用未反应完全的丙烯醛对工业生产至关重要。若能合理利用,不但能节省各种投资成本和运行成本,还能延长水合催化剂使用寿命,保证反应的转化率和选择性。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种制备1,3

‑

丙二醇过程中丙烯醛分离回用的方法,本发明方法采用精馏塔分离3

‑

羟基丙醛,使其满足后续加氢反应的需求,将蒸汽汽提法应用于乙醛和丙烯醛的分离中,工艺简单,操作方便,设备投资少,能量消耗低,能够将体系中夹带的少量的乙醛彻底地分离,便于丙烯醛溶液的回收利用,避免了对水合反应选择性的影响,延长了水合催化剂的使用寿命,同时提高了丙烯醛的回收率。

7.本发明的具体技术方案为:一种制备1,3

‑

丙二醇过程中丙烯醛分离回用的方法,包括以下步骤:在调料罐中,向丙烯醛溶液中加入0.1~0.15wt%的阻聚剂,得到水合反应的原料液;将所述原料液通入水合反应器,水合反应;含丙烯醛、水、3

‑

羟基丙醛以及乙醛的反应产物由水合反应器上端排出,进入丙烯醛精馏塔中将丙烯醛与3

‑

羟基丙醛分离;分离所得3

‑

羟基丙醛溶液从丙烯醛精馏塔塔底排出进入后续加氢反应单元;分离所得蒸汽由塔顶排出,与含0.03

‑

0.07wt%丙烯醛蒸汽量的阻聚剂溶液混合(以防止塔顶因丙烯醛浓度过高而发生自聚)并雾化后经两级冷凝,所得冷凝液部分回流至丙烯醛精馏塔,部分输往调配罐用于配料,所得不凝气真空抽出并入0.15~0.2wt%的阻聚剂后以气相状态从中部进入丙烯

醛回收塔;在丙烯醛回收塔内经汽提后,所得丙烯醛水溶液从塔釜连续排出回流至调配罐用以配料,所得乙醛液体由塔顶采出,冷凝后收集。

8.本发明的上述技术方案与传统的分离工艺相比,采用精馏塔分离3

‑

羟基丙醛,使其满足后续加氢反应的需求,将蒸汽汽提法应用于乙醛和丙烯醛的分离中,工艺简单,操作方便,设备投资少,能量消耗低,能够将体系中夹带的少量的乙醛彻底地分离,便于丙烯醛溶液的回收利用,避免了对水合反应选择性的影响,延长了水合催化剂的使用寿命,同时提高了丙烯醛的回收率。

9.丙烯醛回收塔除了用于降低乙醛的分压,帮助乙醛分离外还用于稀释塔釜丙烯醛溶液。塔釜丙烯醛的浓度降低可减缓丙烯醛的自聚,避免了塔釜设备,管道,仪表等的堵塞,保证生产的连续;同时,也为后续水合原料液的调配节省了二级脱盐水的消耗量。此外,在上述整个过程中,阻聚剂从三个不同处加入体系中,可有效防止丙烯醛自聚。

10.作为优选,所述水合反应的反应温度35~60℃。

11.作为优选,所述丙烯醛精馏塔的塔顶压力18~20kpa(a),塔顶温度55~60℃,塔釜温度63~70℃。

12.作为优选,所述两级冷凝中,一级冷凝出口温度控制在20~25℃,二级冷凝出口温度控制在15~18℃。

13.作为优选,所述丙烯醛回收塔为板式塔,其理论塔板数为10~40块,优选15~25块;或所述丙烯醛回收塔为填料塔,为两段式,上段填料高度2~10m,优选4~6m;下段填料高度1~5m,优选2~3m。

14.作为优选,所述丙烯醛回收塔中汽提蒸汽为0.2

‑

0.4mpa低压蒸汽,汽提蒸汽与进料气的质量比为1:6~2:3,优选1:5~1:2。或所述丙烯醛回收塔为常压塔,所述丙烯醛回收塔的塔釜的出料温度为45~65℃,优选55~60℃;塔顶通过冷冻水冷凝,控制温度为10~20℃,优选14~18℃;塔顶采出量与进料量的质量比为0.01~0.05,优选0.015~0.04。

15.作为优选,所述阻聚剂为对苯二酚。

16.作为优选,所述方法通过丙烯醛分离回用装置实现,包括通过管路依次连接的调配罐、水合反应器、丙烯醛精馏塔、雾化器、丙烯醛精馏塔冷凝器、丙烯醛精馏塔尾冷器、真空泵、丙烯醛回收塔、丙烯醛回收塔冷凝器和乙醛储罐;所述丙烯醛精馏塔冷凝器和丙烯醛精馏塔尾冷器的冷凝液出口连接有冷凝液储罐,所述冷凝液储罐分别与调配罐和丙烯醛精馏塔的顶部连通;所述丙烯醛精馏塔尾冷器的不凝气出口与丙烯醛回收塔的中部连通;所述丙烯醛回收塔的底部与调配罐连通。

17.作为优选,所述水合反应器包括:壳程筒体,顶面和底面分别为管板;所述管板上布设有列管孔;管板的中心区域和边缘区域分别为中心圆形非布管区、边缘环形非布管区。

18.若干列管,轴向设于所述壳程筒体内,所述列管内用于填充催化剂,列管两端分别与壳程筒体顶面和底面管板的列管孔连通。每根所述列管内设有若干轴向设置的高肋内翅片,所述内翅片在列管横截面上呈等角度分布。

19.若干圆形导流板和环形导流板,轴向交错设于壳程筒体内构成曲折状的撤媒流道;所述圆形导流板的外径与所述边缘环形非布管区的内径对应,所述环形导流板的内径与所述中心圆形非布管区的外径对应。

20.撤媒进口和撤媒出口,直接或间接设于壳程筒体的外侧壁上。

21.上封头,盖设于壳程筒体的顶部,所述上封头上设有反应器进料口或反应器出料口。

22.下封头,盖设于壳程筒体的底部,所述下封头上设有反应器出料口或反应器进料口。

23.进料分布板,设于壳程筒体的顶面或底面与反应器进料口之间。

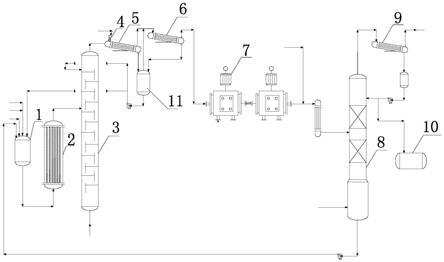

24.丙烯醛水合制备3

‑

羟基丙醛的水合反应放热量大,且对反应温度要求严格,允许的反应温度变化区间小,温度对副反应的比例以及3

‑

羟基丙醛的选择性影响大,因此实现反应物料均匀分布、均匀移热是反应器设计时考虑的关键因素。

25.本发明水合反应器的工作原理为:将催化剂装填于列管中,原料丙烯醛和水的混合液从下封头或上封头的进料口进料走管程,经进料分布板均匀地分布到各列管进口处,流经列管内的催化剂,从下封头或下封头的出料口出料;同时,撤热介质由撤媒进口进入走壳程,从撤媒出口出料,实现换热。

26.本发明上述结构的水合反应器的特点和技术效果为:首先,本发明在列管内设有若干轴向设置的内翅片,所述内翅片在列管横截面上呈等角度分布。内翅片与列管内的催化剂紧密接触,可以迅速地将反应热传递到管壁并由撤热介质带走,同时反应物料被区隔为若干部分,强化了其轴向流动(径向流动被限制),使催化反应进行得更为均匀,最大程度地保证催化剂各个部位温度均匀;同时由于内翅片的存在,其作为导热介质可使综合传热系数成倍增加,对于反应放热量大,或者反应温度变化区间要求严格的化学反应尤为适用。

27.此外,本发明在管板的中心和边缘环形分别设有中心圆形非布管区和边缘环形非布管区;同时将圆形导流板的外径与边缘环形非布管区的内径对应,环形导流板的内径与中心圆形非布管区的外径对应。撤热介质在壳程内间隔交错设置的圆形导流板和环形导流板的导流下,在横截面上对应布管区的区域主要为水平的径向流动,而在对应非布管区的区域则会迅速转变为垂直的轴向流动,因此在该区域容易形成涡流区和滞流区,是传热性能较差的部位。因此本发明有针对性地在非布管区不设置列管,对装置的体积利用率减小不多,却能有效避免涡流和滞流的形成,使反应物料和撤热介质形成较为单一的错流,传热更为均匀、高效,同时降低了壳程压降,利大于弊。

28.综上,本发明水合反应器的上述结构可以实现物料均匀流动和均匀换热,使反应温度控制在合理的小范围之内,从而提高水合反应的转化率和选择性。

29.作为优选,所述内翅片的数量为2~16片,翅化比为1.3~4.0。

30.作为优选,每根所述列管内的两端分别设有弹簧支托,所述弹簧支托的内端填充有惰性瓷球(高度盖过弹簧支托),两端的惰性瓷球之间用于填充催化剂。

31.弹簧支托拆装方便,与惰性瓷球共同起到轴向支承和固定催化剂的作用,同时可以使反应物料在列管的横截面上实现均匀分布。

32.作为优选,所述边缘环形非布管区与中心圆形非布管区的面积比为1~1.5:1。

33.作为优选,所述壳程筒体的外侧壁圆周上设有一对或多对环形通道;壳程筒体的外侧壁圆周上对应环形通道处均匀分布有撤媒通孔。其中:设有一对环形通道的方案:两个环形通道分别设于壳程筒体靠近顶面和底面的外

侧壁上,所述撤媒进口和撤媒出口分别设于其中一个环形通道上。

34.设有多对环形通道的方案:多对环形通道沿壳程筒体轴向依次排列,所述撤媒进口和撤媒出口分别设于每对其中一个环形通道上;壳程筒体内位于相邻对的环形通道的位置设有壳程中间隔板隔离(将壳程筒体内部分隔为多个腔室)。

35.撤媒通孔作为撤热介质进入壳程内的通道。因撤媒通孔处流动阻力远大于环形通道内的阻力,设置直径相同的撤媒通孔即可实现撤热介质沿壳程筒体圆周均匀地进入壳程筒体内。

36.此外,多对环形通道的设计,且每个撤热介质的进口温度相同,如何可以显著加大换热温差,有效提高反应温度的控制能力。

37.作为优选,环形通道外侧沿圆周方向设有多个撤媒进口或撤媒出口,且每个撤媒进口与壳程筒体之间设有进料挡板。

38.多个撤媒进口或撤媒出口的设计以及在每个撤媒进口内侧设有进料挡板,可以使撤热介质在环形通道内均匀分布,实现各部位实现撤媒介质均匀进料。

39.作为优选,所述进料挡板为弧形或八字形。

40.作为优选,所述进料分布板非对应所述边缘环形非布管区和中心圆形非布管区的区域均匀分布有分布板通孔。

41.作为优选,所述上封头和下封头为球冠封头型式。

42.本发明水合反应器的上下封头均为球冠形封头,球冠封头直接与壳程筒体的法兰焊接,不设管箱直筒段,可以减少反应物料在封头内的停留时间,减少物料自聚反应和副反应的发生。

43.作为优选,所述丙烯醛精馏塔,包括塔体,所述塔体的顶部、侧部和底部分别设有塔顶气相出口、进料口和塔底液相出口。所述塔体以进料口为界限,分为位于上段的精馏段和位于下段的提馏段;所述精馏段内由下至上设有若干导向立体喷射塔板和若干高效导向塔板;所述提馏段内设有若干导向复合立体喷射塔板;所述高效导向塔板、导向立体喷射塔板和导向复合立体喷射塔板各自交错设置以形成折流通道。

44.本发明丙烯醛精馏塔以进料口为界限上下分为精馏段和提馏段,精馏段上部采用高效导向塔板,精馏段下部采用导向立体喷射塔板,提馏段采用导向复合立体喷射塔板。丙烯醛精馏塔的工作原理为:被分离物料液(含丙烯醛和3

‑

羟基丙醛的水合液溶液)由进料口进入塔内,混合液在提馏段塔板上与塔底上升的气相进行传质,部分未冷凝气相进入精馏段塔板上的回流液继续进行气液传质。通过精馏段和提馏段塔板上的气液传质过程,在塔顶获得轻组分丙烯醛,塔底得到重组分3

‑

羟基丙醛的水溶液。

45.该精馏塔由于上部的丙烯醛浓度较高,发生聚合的可能性更大,故在精馏段上部选用高效导向筛孔塔板,精馏段下部选用导向立体喷射塔板,具有较大通量和较高传质效率的同时,塔板的抗堵性能较强且易清洗。提馏段中丙烯醛的浓度有所降低,但水合产物3

‑

羟基丙醛的浓度增加且操作温度较高,发生聚合的可能性较大,故选用导向复合立体喷射塔板,提高了塔板的传质效率,同时其还具有较高的抗堵性能。总之,本发明通过对精馏塔内不同内件的选用,可解决在分离过程中丙烯醛和3

‑

羟基丙醛的聚合问题,进而增加精馏塔的运行周期。

46.作为优选,所述高效导向塔板上布设有导向孔,所述导向孔的边缘处设有向上凸

起的导向板,所述导向孔与导向板形成的孔缝开口与其所在高效导向塔板上液相的流动方向一致。

47.在上述结构中,导向孔与导向板组合所形成的孔缝,其开口与液相的流动方向一致。在运行过程中,从下层塔板上升的气相通过导向孔和孔缝进入塔板上的液相中,在该过程中,由孔缝喷出的气相方向与液流方向存在一定的角度,利用速度的分解方法可以将气相分为水平方向和垂直方向(见图4)。其中垂直方向的气相垂直上升穿过塔板上的液层形成鼓泡来进行传质,水平方向与塔板上液相的流动方向相同可以促进液相在塔板上的流动,促进了液相梯度的降低并减少了返混的产生,防止塔板上死区的形成。

48.作为优选,所述高效导向塔板上靠近塔体侧壁处位置的导向孔的分布密度大于高效导向塔板中心位置。

49.进行上述设计的原因是:靠近塔壁处为塔板上液相流动缓慢区,此处易形成传质死区。增加导向孔布置数量有利于推动板上液相流动,防止传质死区产生。

50.作为优选,所述导向立体喷射塔板包括塔板和帽罩;所述塔板的中心区域和靠近塔体侧壁处位置分别设有大孔和导向孔;每一个所述大孔上罩设有所述帽罩,所述帽罩的侧壁上布设有筛孔,帽罩的侧壁顶部和底部周向上分别设有上端狭缝和下端狭缝;所述导向孔的边缘处设有向上凸起的导向板,所述导向孔与导向板形成的孔缝开口与其所在塔板上液相的流动方向一致。

51.在上述结构中,塔板上开设大孔(例如圆形或矩形),孔上设置对应形状的帽罩,帽罩上端侧面开设筛孔,帽罩顶部和底部留有狭缝,帽罩底部与塔板间留有狭缝。在靠近塔体侧壁处布置一定数量的导向孔。在运行过程中,下层塔板的气相分别通过导向孔和板上的大孔进入塔板。进入导向孔和孔缝的气相促进了液相梯度的降低并减少了返混的产生,防止塔板上死区的形成。进入板上大孔的气相将塔板上的液相从帽罩底部的下端狭缝中提升,液相在提升过程中开始破碎形成小液滴并与气相充分接触混合,上升的气液混合相一部分通过帽罩上的筛孔喷出罩外,另一部分从帽罩顶部的上端狭缝中喷出。

52.作为优选,所述导向复合立体喷射塔板包括塔板、帽罩和填料;所述塔板的中心区域和靠近塔体侧壁处位置分别设有大孔和导向孔;每一个所述大孔上罩设有所述帽罩,所述帽罩的顶部装填有所述填料,帽罩的侧壁上布设有筛孔,帽罩的侧壁顶部和底部周向上分别设有上端狭缝和下端狭缝;所述导向孔的边缘处设有向上凸起的导向板,所述导向孔与导向板形成的孔缝开口与其所在塔板上液相的流动方向一致。

53.导向复合立体喷射塔板与导向立体喷射塔板的区别是在帽罩上端加装填料层,从帽罩底部的下端狭缝进入帽罩中的液相在破碎成小液滴后一部分从筛孔喷出罩外,另一部分进入帽罩上端的填料层中完成气液两相的传质。

54.作为优选,所述导向板的截面为内弧面朝向导向孔的弧形。

55.弧形的设置可以有效将上升的气相方向转变为近45度斜向上方向。

56.作为优选,所述填料为金属开孔板波纹填料或金属开孔丝网填料。

57.作为优选,所述高效导向塔板的数量占总塔板数量的10~40%,优选15~30%;所述导向立体喷射塔板的数量占总塔板数量的5~35%,优选15~30%;所述导向复合立体喷射塔板的数量占总塔板数量的15~70%,优选30~60%。

58.进行上述分配的原因是:高效导向筛板的抗堵性能较好,但传质效率差且压降高,

使用在精馏段上部丙烯醛浓度较高的区域;导向立体喷射塔的抗堵性能弱于上者但传质效率较高且压降低,用于精馏段的下部;导向复合立体喷射塔板传质效率高,压降大,但抗堵性较差,用于提馏段区域。

59.作为优选,所述高效导向塔板的开孔率为5~15%;所述导向立体喷射塔板的开孔率为5~20%,帽罩上筛孔孔径为3~15mm;所述导向复合立体喷射塔板的开孔率为5~20%,帽罩上筛孔孔径为3~15mm,所述填料的厚度占帽罩高度的20~40%。

60.在上述开孔率较为合理,若开孔率较小会增加塔板的压降,不利于塔釜温度的降低,开孔率较大塔板易产生漏液等不正常操作,降低塔板的传质效率,全塔理论板数降低。同样,孔径太小会增加塔板的压降,孔径过大会不利于气液两相的接触,降低塔板的传质效率。

61.作为优选,所述高效导向塔板、导向立体喷射塔板和导向复合立体喷射塔板的缺口边缘上下侧分别设有溢流堰和降液导向板;其中:高效导向塔板上的溢流堰高度为5~45mm,导向立体喷射塔板上的溢流堰高度为10~50mm,导向复合立体喷射塔板上的溢流堰高度为10~50mm;所述降液导向板的径向截面为与塔体侧壁平行的弧形,降液导向板呈阶梯式向下延伸靠近塔体侧壁且弧长变短。

62.与现有技术对比,本发明的有益效果是:(1)本发明方法与传统的分离工艺相比,采用精馏塔分离3

‑

羟基丙醛,使其满足后续加氢反应的需求,将蒸汽汽提法应用于乙醛和丙烯醛的分离中,工艺简单,操作方便,设备投资少,能量消耗低,能够将体系中夹带的少量的乙醛彻底地分离,便于丙烯醛溶液的回收利用,避免了对水合反应选择性的影响,延长了水合催化剂的使用寿命,同时提高了丙烯醛的回收率。

63.(2)本发明水合反应器能够满足丙烯醛水合制3

‑

羟基丙醛的水合反应特点,其物料分布及传热均匀、反应效率高、生产稳定性高、能耗低。本发明水合反应器不仅仅适应于丙烯醛水合制3

‑

羟基丙醛,也适用于其它反应条件类似的反应中。

64.(3)本发明丙烯醛精馏塔通过选用不同类型的塔板,精馏段上部采用高效导向塔板,精馏段下部采用导向立体喷射塔板,提馏段采用导向复合立体喷射塔板,该精馏装置利用了高效导向塔板抗堵性能好,压降低的特点和导向立体塔板传质性能好,处理负荷大的特点。与原工艺采用大孔筛板的精馏装置相比,该实用新型塔板效率提高100%,操作弹性提高50%以上,处理负荷提高100%。与专利cn101033180a塔板组合方式相比,装置的抗堵性能更好,塔板上的导向孔促进板上液层的均匀分布,减少液相死区的形成,而且精馏塔顶部采用高效导向筛孔塔板更易清洗。

附图说明

65.图1为本发明丙烯醛分离回用装置的一种结构示意图;图2为本发明水合反应器的一种正面剖视图;图3为本发明水合反应器中列管的横截面剖视图;图4为本发明水合反应器中的列管的纵截面剖视图;图5为本发明水合反应器中管板的俯视图;图6为本发明水合反应器中的壳程筒体与环形通道的剖视图;

图7为本发明水合反应器中的进料分布板的俯视图;图8为本发明的一种丙烯醛精馏塔塔内结构示意图;图9为本发明丙烯醛精馏塔中的一种导向立体喷射塔板的结构示意图;图10为本发明丙烯醛精馏塔中的一种导向复合立体喷射塔板的结构示意图;图11为本发明丙烯醛精馏塔中的一种导向孔和导向板的结构示意图;图12为本发明丙烯醛精馏塔中的一种导向立体喷射塔板和导向复合立体喷射塔板的开孔区域示意图。

66.附图标记为:调配罐1、水合反应器2、丙烯醛精馏塔3、雾化器4、丙烯醛精馏塔冷凝器5、丙烯醛精馏塔尾冷器6、真空泵7、丙烯醛回收塔8、丙烯醛回收塔冷凝器9、乙醛储罐10、冷凝液储罐11;壳程筒体1000、列管1001、圆形导流板1002、环形导流板1003、撤媒进口1004、撤媒出口1005、上封头1006、下封头1007、反应器进料口1008、反应器出料口1009、进料分布板1010、环形通道1011、管板1012、列管孔1013、中心圆形非布管区1014、边缘环形非布管区1015、撤媒通孔1016、中间隔板1017、进料挡板1018、弹簧支托1019、惰性瓷球1020、内翅片1021、分布板通孔1022;塔体100,塔顶气相出口101、进料口102,塔底液相出口103,导向立体喷射塔板104,高效导向塔板105,导向复合立体喷射塔板106,导向孔107,导向板108,塔板109,帽罩110,大孔111,筛孔112,上端狭缝113,下端狭缝114,填料115,溢流堰116,降液导向板117。

具体实施方式

67.下面结合实施例对本发明作进一步的描述。

68.总实施例一种制备1,3

‑

丙二醇过程中丙烯醛分离回用的方法,包括以下步骤:在调料罐中,向丙烯醛溶液中加入0.1~0.15wt%的阻聚剂,得到水合反应的原料液;将所述原料液通入水合反应器,35~60℃下水合反应;含丙烯醛、水、3

‑

羟基丙醛以及乙醛的反应产物由水合反应器上端排出,进入丙烯醛精馏塔中将丙烯醛与3

‑

羟基丙醛分离,丙烯醛精馏塔的塔顶压力18~20kpa(a),塔顶温度55~60℃,塔釜温度63~70℃;分离所得3

‑

羟基丙醛溶液从丙烯醛精馏塔塔底排出进入后续加氢反应单元;分离所得蒸汽由塔顶排出,与含0.03

‑

0.07wt%丙烯醛蒸汽量的阻聚剂溶液混合并雾化后经两级冷凝(一级冷凝出口温度控制在20~25℃,二级冷凝出口温度控制在15~18℃),所得冷凝液部分回流至丙烯醛精馏塔,部分输往调配罐用于配料,所得不凝气真空抽出并入0.15~0.2wt%的阻聚剂后以气相状态从中部进入丙烯醛回收塔;在丙烯醛回收塔内经汽提后,所得丙烯醛水溶液从塔釜连续排出回流至调配罐用以配料,所得乙醛液体由塔顶采出,冷凝后收集。

69.其中,所述丙烯醛回收塔为板式塔,其理论塔板数为10~40块,优选15~25块;或丙烯醛回收塔为填料塔,为两段式,上段填料高度2~10m,优选4~6m;下段填料高度1~5m,优选2~3m。

70.所述丙烯醛回收塔中汽提蒸汽为0.2

‑

0.4mpa低压蒸汽,汽提蒸汽与进料气的质量比为1:6~2:3,优选1:5~1:2;或丙烯醛回收塔为常压塔;丙烯醛回收塔塔釜的出料温度为45

~65℃,优选55~60℃;塔顶通过冷冻水冷凝,控制温度为10~20℃,优选14~18℃;塔顶采出量与进料量的质量比为0.01~0.05,优选0.015~0.04。

71.作为优选,所述阻聚剂为对苯二酚。

72.如图1所示,一种丙烯醛分离回用装置,包括通过管路依次连接的调配罐1、水合反应器2、丙烯醛精馏塔3、雾化器4、丙烯醛精馏塔冷凝器5、丙烯醛精馏塔尾冷器6、真空泵7、丙烯醛回收塔8、丙烯醛回收塔冷凝器9和乙醛储罐10。所述丙烯醛精馏塔冷凝器和丙烯醛精馏塔尾冷器的冷凝液出口连接有冷凝液储罐11,所述冷凝液储罐分别与调配罐和丙烯醛精馏塔的顶部连通;所述丙烯醛精馏塔尾冷器的不凝气出口与丙烯醛回收塔的中部连通;所述丙烯醛回收塔的底部与调配罐连通。

73.如图2所示,上述水合反应器,包括:壳程筒体1000,顶面和底面分别为管板1012;所述管板上布设有列管孔1013;管板的中心区域和边缘区域分别为中心圆形非布管区1014、边缘环形非布管区1015(如图5所示),且中心圆形非布管区和边缘环形非布管区的面积相等。

74.若干列管1001,轴向设于所述壳程筒体内,列管两端分别与壳程筒体顶面和底面管板的列管孔连通。每根列管内的两端分别设有弹簧支托1019(内端呈锥型),所述弹簧支托的内端填充有惰性瓷球1020,两端的惰性瓷球之间用于填充催化剂(如图4所示)。此外,每根列管内设有6片轴向设置的内翅片1021,翅化比为2.1。所述内翅片在列管横截面上呈等角度分布(如图3所示)。列管内设置三组多点铠装热电偶测量催化剂床层温度,壳程沿轴向高度设置二组热电偶,每组三支沿筒体外径周向均布,用于测量撤热介质的温度(热电偶图中未示出)。壳程中间隔板1017,设于壳程筒体内将壳程隔离两个腔室。每个腔室的外侧壁圆周上各设有一对环形通道1011(每对两个环形通道),每对中的两个环形通道上分别设有2个撤媒进口1004和撤媒出口1005(撤媒进口位于远离进料口的一侧);且每个撤媒进口与壳程筒体之间设有弧形进料挡板1018。壳程筒体的外侧壁圆周上对应环形通道处均匀分布有24个相同直径的撤媒通孔1016(如图6所示)。

75.壳程筒体内的每个腔室各设2个圆形导流板1002和3个环形导流板1003,轴向交错设于壳程筒体内构成曲折状的撤媒流道;圆形导流板的外径与边缘环形非布管区的内径相同,环形导流板的内径与中心圆形非布管区的外径相同。

76.上封头1006(球冠封头型式),盖设于壳程筒体的顶部,所述上封头上设有反应器出料口1009。

77.下封头1007(球冠封头型式),盖设于壳程筒体的底部,所述下封头上设有反应器进料口1008。

78.进料分布板1010,设于壳程筒体的顶面或底面与反应器进料口之间。进料分布板非对应所述边缘环形非布管区和中心圆形非布管区的区域均匀分布有分布板通孔1022(如图7所示)。

79.如图8所示,上述丙烯醛精馏塔,包括塔体100,所述塔体的顶部、侧部和底部分别设有塔顶气相出口101、进料口102和塔底液相出口103。所述塔体以进料口为界限,分为位于上段的精馏段和位于下段的提馏段;所述精馏段内由下至上设有若干导向立体喷射塔板104和若干高效导向塔板105;所述提馏段内设有若干导向复合立体喷射塔板106;所述高效导向塔板、导向立体喷射塔板和导向复合立体喷射塔板各自交错设置以形成折流通道。

80.其中:所述高效导向塔板上布设有导向孔107(开孔率为5~15%),如图11所示,所述导向孔的边缘处设有向上凸起的导向板108,所述导向孔与导向板形成的孔缝开口与其所在高效导向塔板上液相的流动方向一致。高效导向塔板上靠近塔体侧壁处位置的导向孔的分布密度大于高效导向塔板中心位置。

81.如图9所示,所述导向立体喷射塔板包括塔板109和帽罩110;如图12所示,所述塔板的中心区域和靠近塔体侧壁处位置分别设有大孔111和导向孔,开孔率为5~20%;每一个所述大孔上罩设有所述帽罩,所述帽罩的侧壁上布设有筛孔112(孔径为3~15mm),帽罩的侧壁顶部和底部周向上分别设有上端狭缝113和下端狭缝114;所述导向孔的边缘处设有向上凸起的导向板,所述导向孔与导向板形成的孔缝开口与其所在塔板上液相的流动方向一致。

82.如图10所示,所述导向复合立体喷射塔板包括塔板、帽罩和填料115(金属开孔板波纹填料或金属开孔丝网填料);所述塔板的中心区域和靠近塔体侧壁处位置分别设有大孔和导向孔,开孔率为5~20%;每一个所述大孔上罩设有所述帽罩,所述帽罩的顶部装填有所述填料(厚度占帽罩高度的20~40%),帽罩的侧壁上布设有筛孔(孔径为3~15mm),帽罩的侧壁顶部和底部周向上分别设有上端狭缝和下端狭缝;所述导向孔的边缘处设有向上凸起的导向板,所述导向孔与导向板形成的孔缝开口与其所在塔板上液相的流动方向一致。

83.在上述结构中,所述导向板的截面为内弧面朝向导向孔的弧形。高效导向塔板的数量占总塔板数量的10~40%,优选15~30%;导向立体喷射塔板的数量占总塔板数量的5~35%,优选15~30%;导向复合立体喷射塔板的数量占总塔板数量的15~70%,优选30~60%。

84.所述高效导向塔板、导向立体喷射塔板和导向复合立体喷射塔板的缺口边缘上下侧分别设有溢流堰116和降液导向板117;其中:高效导向塔板上的溢流堰高度为5~45mm,导向立体喷射塔板上的溢流堰高度为10~50mm,导向复合立体喷射塔板上的溢流堰高度为10~50mm;所述降液导向板的径向截面为与塔体侧壁平行的弧形,降液导向板呈阶梯式向下延伸靠近塔体侧壁且弧长变短。

85.实施例1采用图1所示流程:在调料罐中,向15wt%的丙烯醛溶液中加入0.1wt%的阻聚剂对苯二酚,得到水合反应的原料液;将所述原料液通入水合反应器,45~55℃下水合反应;含丙烯醛、水、3

‑

羟基丙醛以及乙醛的反应产物由水合反应器上端排出,进入丙烯醛精馏塔中将丙烯醛与3

‑

羟基丙醛分离,丙烯醛精馏塔的塔顶压力18~20kpa(a),塔顶温度55~60℃,塔釜温度63~70℃;分离所得3

‑

羟基丙醛溶液(丙烯醛的含量为37ppm)从丙烯醛精馏塔塔底排出进入后续加氢反应单元;分离所得蒸汽由塔顶排出,与含0.05wt%丙烯醛蒸汽量的阻聚剂溶液混合并雾化后经两级冷凝(一级冷凝出口温度控制在20~25℃,二级冷凝出口温度控制在15~18℃),77%转化为冷凝液,部分回流至丙烯醛精馏塔,部分输往调配罐用于配料,23%为不凝气(含1%乙醛)真空抽出并入0.2wt%的阻聚剂后以气相状态从中部进入丙烯醛回收塔(流量为240kg/h);在丙烯醛回收塔内经汽提后,所得丙烯醛水溶液从塔釜连续排出回流至调配罐用以配料,所得乙醛液体由塔顶采出,冷凝后收集。

86.其中,所述丙烯醛回收塔的理论塔板数为15块,从第11块板进料,塔顶压力为常压,0.3mpa低压蒸汽以48kg/h的流量从塔底进入。塔釜出料直接打入丙烯醛溶液调配罐用

以回收利用,塔顶蒸汽经由丙烯醛回收塔冷凝器冷凝,部分采出至乙醛储罐。当塔顶液相采出量与进料量的比值为0.015时,塔釜丙烯醛溶液中的乙醛的含量降至730ppm,丙烯醛的回收率为99.3%,分离所需能耗为34.12kw。

87.如图1所示,一种丙烯醛分离回用装置,包括通过管路依次连接的调配罐1、水合反应器2、丙烯醛精馏塔3、雾化器4、丙烯醛精馏塔冷凝器5、丙烯醛精馏塔尾冷器6、真空泵7、丙烯醛回收塔8、丙烯醛回收塔冷凝器9和乙醛储罐10。所述丙烯醛精馏塔冷凝器和丙烯醛精馏塔尾冷器的冷凝液出口连接有冷凝液储罐11,所述冷凝液储罐分别与调配罐和丙烯醛精馏塔的顶部连通;所述丙烯醛精馏塔尾冷器的不凝气出口与丙烯醛回收塔的中部连通;所述丙烯醛回收塔的底部与调配罐连通。

88.如图2所示,上述水合反应器,包括:壳程筒体1,顶面和底面分别为管板101;所述管板上布设有列管孔102;管板的中心区域和边缘区域分别为中心圆形非布管区103、边缘环形非布管区104(如图5所示),且中心圆形非布管区和边缘环形非布管区的面积相等。

89.若干列管2,轴向设于所述壳程筒体内,列管两端分别与壳程筒体顶面和底面管板的列管孔连通。每根列管内的两端分别设有弹簧支托201(内端呈锥型),所述弹簧支托的内端填充有惰性瓷球202,两端的惰性瓷球之间用于填充催化剂(如图4所示)。此外,每根列管内设有6片轴向设置的内翅片203,翅化比为2.1。所述内翅片在列管横截面上呈等角度分布(如图3所示)。列管内设置三组多点铠装热电偶测量催化剂床层温度,壳程沿轴向高度设置二组热电偶,每组三支沿筒体外径周向均布,用于测量撤热介质的温度(热电偶图中未示出)。

90.壳程中间隔板106,设于壳程筒体内将壳程隔离两个腔室。每个腔室的外侧壁圆周上各设有一对环形通道12(每对两个环形通道),每对中的两个环形通道上分别设有2个撤媒进口和撤媒出口(撤媒进口位于远离进料口的一侧);且每个撤媒进口与壳程筒体之间设有弧形进料挡板107。壳程筒体的外侧壁圆周上对应环形通道处均匀分布有24个相同直径的撤媒通孔105(如图6所示)。

91.壳程筒体内的每个腔室各设2个圆形导流板3和3个环形导流板4,轴向交错设于壳程筒体内构成曲折状的撤媒流道;圆形导流板的外径与边缘环形非布管区的内径相同,环形导流板的内径与中心圆形非布管区的外径相同。

92.上封头7(球冠封头型式),盖设于壳程筒体的顶部,所述上封头上设有反应器出料口10。

93.下封头8(球冠封头型式),盖设于壳程筒体的底部,所述下封头上设有反应器进料口9。

94.进料分布板11,设于壳程筒体的顶面或底面与反应器进料口之间。进料分布板非对应所述边缘环形非布管区和中心圆形非布管区的区域均匀分布有分布板通孔1101(如图7所示)。

95.如图8所示,上述丙烯醛精馏塔,包括塔体100(塔高8000

ꢁ

mm,塔径500

ꢁ

mm),所述塔体的顶部、侧部和底部分别设有塔顶气相出口101、进料口102和塔底液相出口103。所述塔体以进料口为界限,分为位于上段的精馏段和位于下段的提馏段;所述精馏段内由下至上设有8块导向立体喷射塔板104和2块高效导向塔板105;所述提馏段内设有4块导向复合立

体喷射塔板106;所述高效导向塔板、导向立体喷射塔板和导向复合立体喷射塔板各自交错设置以形成折流通道。

96.其中:所述高效导向塔板上布设有导向孔107(孔径大小为10*20mm

ꢁ

矩形开孔,导向孔开孔率为2%),如图11所示,所述导向孔的边缘处设有向上凸起的导向板108,凸起高度为3mm,所述导向孔与导向板形成的孔缝开口与其所在高效导向塔板上液相的流动方向一致。高效导向塔板上靠近塔体侧壁处位置的导向孔的分布密度大于高效导向塔板中心位置。

97.如图9所示,所述导向立体喷射塔板包括塔板109和帽罩110;如图12所示,所述塔板的中心区域和靠近塔体侧壁处位置分别设有大孔111(孔径大小为60*180mm矩形)和导向孔1(孔径大小为10*20mm

ꢁ

矩形开孔),总开孔率为15%;每一个所述大孔上罩设有所述帽罩,所述帽罩的侧壁上布设有筛孔112(孔径为6

ꢁ

mm),帽罩的侧壁顶部和底部周向上分别设有上端狭缝113和下端狭缝114;所述导向孔的边缘处设有向上凸起的导向板,所述导向孔与导向板形成的孔缝开口与其所在塔板上液相的流动方向一致。

98.如图10所示,所述导向复合立体喷射塔板包括塔板、帽罩和填料115(金属开孔板波纹填料);所述塔板的中心区域和靠近塔体侧壁处位置分别设有大孔和导向孔,开孔率为15%;每一个所述大孔上罩设有所述帽罩,所述帽罩的顶部装填有所述填料(厚度占帽罩总高度的30%),帽罩的侧壁上布设有筛孔(孔径为6mm),帽罩的侧壁顶部和底部周向上分别设有上端狭缝和下端狭缝;所述导向孔的边缘处设有向上凸起的导向板,所述导向孔与导向板形成的孔缝开口与其所在塔板上液相的流动方向一致。

99.所述高效导向塔板、导向立体喷射塔板和导向复合立体喷射塔板的缺口边缘上下侧分别设有溢流堰116和降液导向板117;其中:高效导向塔板上的溢流堰高度为15mm,导向立体喷射塔板上的溢流堰高度为15mm,导向复合立体喷射塔板上的溢流堰高度为15mm;所述降液导向板的径向截面为与塔体侧壁平行的弧形,降液导向板呈阶梯式向下延伸且弧形直径递增。

100.对比例1与图1所示流程相同,采用普通精馏回收丙烯醛方法,分离含有1%(质量)乙醛的丙烯醛。

101.物料从丙烯醛回收塔中部进料,流量为240kg/h,塔理论板数为15块,从第11块板进料,塔顶压力为常压,回流比为50,塔顶液相采出量与进料量的比值为0.018。塔釜出料的丙烯醛溶液中乙醛的含量的为720ppm,丙烯醛的回收率为99.3%,此时分离所需要的能耗为67.74kw。

102.在分离纯度相当的情况下,采用汽提塔所需能耗为普通精馏塔的50.4%。

103.实施例2与图1所示流程相同,:丙烯醛原料、水及0.1

ꢁ

%的阻聚剂溶液,在调配罐中调配成15%的丙烯醛溶液,泵入水合反应器下端,经反应后从上端排出,由塔的中上部进入丙烯醛精馏塔。控制塔顶压力18~20kpa(a),塔顶温度55~60℃,塔釜温度63~70℃。塔釜出料为3

‑

羟基丙醛溶液,其中丙烯醛的含量为37ppm。77%的塔顶蒸汽被冷凝,部分回流至塔内,部分泵入调配罐用于配料,还有23%的气体通过真空泵直接从丙烯醛回收塔中部进料,其中乙醛的含量为5%(质量)流量为240kg/h,理论塔板数为15块,从第11块板进料,塔顶压力为常压,

0.3mpa低压蒸汽以115kg/h的流量从塔底进入。塔釜出料直接打入丙烯醛溶液调配罐用以回收利用,塔顶蒸汽经由丙烯醛回收塔冷凝器冷凝,部分采出至乙醛储罐。当塔顶液相采出量与进料量的比值为0.035时,塔釜出料的丙烯醛溶液中乙醛的含量的为608ppm,丙烯醛回收率为99.6%,分离所需能耗为80.21kw。

104.对比例2与图1所示流程相同,采用普通精馏回收丙烯醛方法,分离含有5%(质量)乙醛的丙烯醛。

105.物料从丙烯醛回收塔中部进料,流量为240kg/h,塔理论板数为15块,从第11块板进料,塔顶压力为常压,回流比为35,塔顶液相采出量与进料量的比值为0.054。塔釜出料的丙烯醛溶液中乙醛的含量的为627ppm,丙烯醛回收率为99.6%,此时分离所需要的能耗为152.6kw。

106.在分离纯度相当的情况下,采用汽提塔所需能耗为普通精馏塔的52.6%。

107.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

108.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1