一种膨体聚四氟乙烯的制备方法与流程

1.本发明涉及医用材料技术领域,具体涉及一种膨体聚四氟乙烯的制备方法。

背景技术:

2.血管补片是用来修复血管损伤及手术时造成的血管切口,现有血管补片主要用膨化聚四氟乙烯材(eptfe)料制作。因其特殊的加工原理,膨化聚四氟乙烯的生产过程需要使用到润滑剂,这些润滑剂多为石油裂解产物,如石脑油或者isopar系列。这些油品易燃且具备生物毒性,在膨化聚四氟乙烯生物医用产品的生产过程中或使用中任何的润滑剂残留都有可能成为极大地安全隐患。如何替代这些不理想的润滑剂是eptfe生物医用产品亟待解决问题。

技术实现要素:

3.针对现有技术中存在的问题和不足,本发明的目的旨在提供一种膨体聚四氟乙烯的制备方法。

4.为实现发明目的,本发明采用的技术方案如下:

5.本发明第一方面提供了一种结构通式如式(i)所示的化合物在制备膨体聚四氟乙烯材料中的应用,

[0006][0007]

式(i)中,r1表示氢或碳原子数为1~9的烃基;r2表示碳原子数为1~9的烃基。

[0008]

根据上述的应用,优选地,所述r1表示氢或碳原子数为1~9的烷基;所述r2表示碳原子数为1~9的烷基。

[0009]

根据上述的应用,优选地,所述r1表示氢或碳原子数为1~4的烷基;所述r2表示碳原子数为1~4的烷基。更加优选地,所述r1表示甲基;所述r2表示乙基。

[0010]

根据上述的应用,优选地,结构通式如式(i)所示的化合物作为制备膨体聚四氟乙烯材料润滑剂的应用。

[0011]

根据上述的应用,优选地,结构通式如式(i)所示的化合物在制备润滑剂中的应用,所述润滑剂为制备膨体聚四氟乙烯材料使用的润滑剂,所述润滑剂为结构通式如式(i)所示的化合物与溶剂的混合物,所述溶剂为水、醇类物质、有机酸、有机溶剂中的任意一种或几种。

[0012]

根据上述的应用,优选地,所述醇类物质为碳原子数为1~9的饱和一元醇;所述有机酸碳原子数为1~9的饱和一元酸;所述有机溶剂为极性溶剂。

[0013]

根据上述的应用,优选地,所述醇类物质为碳原子数为1~4的饱和一元醇;所述有机酸碳原子数为1~4的饱和一元酸。

[0014]

根据上述的应用,优选地,所述醇类物质为甲醇、乙醇、丙醇、丁醇中的至少一种;所述有机酸为甲酸、乙酸、丙酸、丁酸中的至少一种。

[0015]

根据上述的应用,优选地,所述极性溶剂为四氢呋喃、氯仿、二甲基甲酰胺、二甲基亚砜中的至少一种。

[0016]

本发明第二方面提供了一种膨体聚四氟乙烯的制备方法。所述制备方法包括以下步骤:

[0017]

(1)将聚四氟乙烯颗粒与润滑剂按比例混合均匀,得到混合料;所述润滑剂为上述第一方面所述结构通式如式(i)所示的化合物或结构通式如式(i)所示的化合物与溶剂的混合物,所述溶剂为水、醇类物质、有机酸、有机溶剂中的任意一种或几种;

[0018]

(2)将步骤(1)制备的混合料挤出成棒材或片材,然后将棒材或片材压延成薄膜,对薄膜进行烘干处理,除去润滑剂;

[0019]

(3)在100℃~300℃下对步骤(2)制备的薄膜进行拉伸处理,即得膨体聚四氟乙烯。

[0020]

根据上述的制备方法,优选地,步骤(1)中所述聚四氟乙烯与润滑剂的质量比为10:(1~3);步骤(3)中所述拉伸处理的拉伸倍率为110%~600%,所述拉伸的拉伸速率为10%~150%。更加优选地,所述拉伸的拉伸速率为10%~100%。

[0021]

根据上述的制备方法,优选地,步骤(2)中混合料进行挤出处理前,将混合料在30℃~(t-5)℃加热5~60min,t表示润滑剂的沸点;其中,所述润滑剂为混合物时,t表示润滑剂组成成分中沸点最低组成成分的沸点。

[0022]

根据上述的制备方法,优选地,步骤(3)中所述拉伸处理是沿薄膜的压延方向进行拉伸处理。

[0023]

根据上述的制备方法,优选地,所述醇类物质为碳原子数为1~9的饱和一元醇;所述有机酸碳原子数为1~9的饱和一元酸;所述有机溶剂为极性溶剂。

[0024]

根据上述的制备方法,优选地,所述醇类物质为碳原子数为1~4的饱和一元醇;所述有机酸碳原子数为1~4的饱和一元酸。

[0025]

根据上述的制备方法,优选地,所述醇类物质为甲醇、乙醇、丙醇、丁醇中的至少一种;所述有机酸为甲酸、乙酸、丙酸、丁酸中的至少一种。

[0026]

根据上述的制备方法,优选地,所述极性溶剂为四氢呋喃、氯仿、二甲基甲酰胺、二甲基亚砜中的至少一种。

[0027]

本发明第三方面提供了一种利用上述第二方面所述制备方法制备的膨体聚四氟乙烯产品。该膨体聚四氟乙烯产品可用于制备血管补片。

[0028]

与现有技术相比,本发明取得的积极有益效果为:

[0029]

(1)本发明以结构通式如式(i)所述的化合物或结构通式如式(i)所述的化合物与溶剂的混合物作为润滑剂来制备膨体聚四氟乙烯,该润滑剂润滑性能良好,没有生物毒性,能够确保膨体聚四氟乙烯加工成型,而且制备的膨体聚四氟乙烯具有良好的生物相容性。

[0030]

(2)本发明公开的膨体聚四氟乙烯的制备方法操作简单,制备得到的膨体聚四氟乙烯具有良好的生物相容性,采用该膨体聚四氟乙烯制备得到的膨体聚四氟乙烯血管补片具有优异的内皮细胞亲和能力。

附图说明

[0031]

图1为本发明实施例1制备的聚四氟乙烯薄膜的光学显微镜表征图(图片放大倍数

为200倍);其中,a为实施例1-1制备的聚四氟乙烯薄膜,b为实施例1-2制备的聚四氟乙烯薄膜,c为实施例1-3制备的聚四氟乙烯薄膜;

[0032]

图2为本发明实施例2制备的膨体聚四氟乙烯材料的扫描电镜表征图(a、b、c、d四幅图的放大倍率一致,标尺一致,标尺为100微米);其中,a为实施例2-1制备的膨体聚四氟乙烯材料(拉伸速率为10%/秒),b为实施例2-2制备的膨体聚四氟乙烯材料(拉伸速率为30%/秒),c为实施例2-3制备的膨体聚四氟乙烯材料(拉伸速率为60%/秒);d为实施例2-4制备的膨体聚四氟乙烯材料(拉伸速率为100%/秒);

[0033]

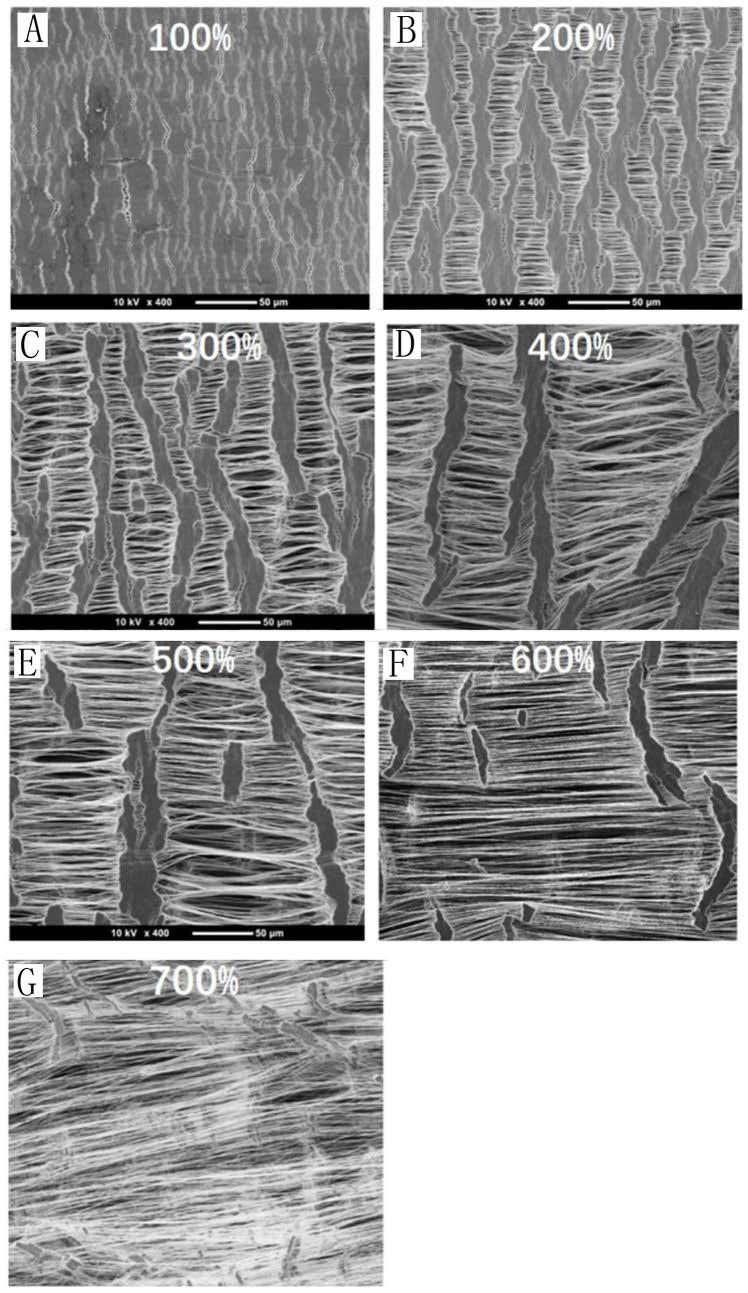

图3为本发明实施例3制备的膨体聚四氟乙烯材料的扫描电镜表征图(a~g七幅图的放大倍率一致,标尺一致,标尺为50微米);其中,a为实施例3-1制备的膨体聚四氟乙烯材料(拉伸倍率为100%),b为实施例3-2制备的膨体聚四氟乙烯材料(拉伸倍率为200%),c为实施例2-4制备的膨体聚四氟乙烯材料(拉伸倍率为300%),d为实施例3-3制备的膨体聚四氟乙烯材料(拉伸倍率为400%),e为实施例3-4制备的膨体聚四氟乙烯材料(拉伸倍率为500%),f为实施例3-5制备的膨体聚四氟乙烯材料(拉伸倍率为600%),g为实施例3-6制备的膨体聚四氟乙烯材料(拉伸倍率为700%);

[0034]

图4为本发明实施例4~实施例19制备的膨体聚四氟乙烯材料的扫描电镜表征图(各图的放大倍率一致,标尺一致,标尺为40微米);

[0035]

图5为本发明制备的膨体聚四氟乙烯与现有技术制备的膨体聚四氟乙烯的扫描电镜表征图(a、b两幅图的放大倍率均为400倍,标尺一致),其中,a为采用isopar g润滑油作为润滑剂制备的膨体聚四氟乙烯,b为本发明采用乙酸乙酯作为润滑剂制备的膨体聚四氟乙烯;

[0036]

图6为本发明制备的膨体聚四氟乙烯的生物相容性测试结果图,其中,a为采用isopar g润滑油作为润滑剂制备的膨体聚四氟乙烯,b为本发明采用乙酸乙酯作为润滑剂制备的膨体聚四氟乙烯。

具体实施方式

[0037]

以下通过具体的实施例对本发明作进一步详细说明,但并不限制本发明的范围。

[0038]

实施例1:聚四氟乙烯与润滑剂的质量比探讨实验

[0039]

为了研究聚四氟乙烯与润滑剂的质量比对膨体聚四氟乙烯材料性能的影响,发明人进行了以下实验,及实施例1-1~实施例1-3,实施例1-1~实施例1-3的具体内容如下。

[0040]

实施例1-1:制备聚四氟乙烯薄膜

[0041]

制备聚四氟乙烯薄膜,其制备方法包括以下步骤:

[0042]

(1)将100g聚四氟乙烯颗粒与润滑剂按比例混合均匀,得到混合料,将混合料在40℃烘箱中烘烤30min,使润滑剂与聚四氟乙烯充分接触;其中,所述润滑剂为乙酸乙酯,所述聚四氟乙烯与乙酸乙酯的质量比为10:2。

[0043]

(2)将步骤(1)制备的混合料载入制坯机,施加2mpa的压力,将混合料压缩成柱状坯子;取出柱状坯子,将柱状坯子载入口模为矩形的活塞式挤出机并加压使坯子通过口模形成聚四氟乙烯板材,然后将柱状坯子挤压成板材,板材经压延机压延成薄膜,在100℃对薄膜进行烘干处理,除去润滑剂。

[0044]

实施例1-2:

[0045]

实施例1-2的内容与实施例1-1基本相同,其不同之处在于:步骤(1)中所述聚四氟乙烯与乙酸乙酯的质量比为10:1。

[0046]

实施例1-3:

[0047]

实施例1-3的内容与实施例1-1基本相同,其不同之处在于:步骤(1)中所述聚四氟乙烯与乙酸乙酯的质量比为10:3。

[0048]

对实施例1-1~实施例1-3制备的聚四氟乙烯薄膜采用光学显微镜进行表征,其光学显微镜表征结果如图1所示。

[0049]

由图1可知,聚四氟乙烯与乙酸乙酯的质量比为10:2时,制备的聚四氟乙烯薄膜质地均匀;当聚四氟乙烯与乙酸乙酯的质量比为10:1时,制备的聚四氟乙烯薄膜有裂纹,这是因为润滑剂用量不足,导致聚四氟乙烯颗粒间摩擦增加,从而导致薄膜压延过程出现裂纹;当聚四氟乙烯与乙酸乙酯的质量比为10:3时,制备的聚四氟乙烯薄膜有裂纹,其原因是润滑剂过量导致聚四氟乙烯颗粒表面存在较厚的润滑剂层而无法在压力的作用下充分接触,从而导致颗粒间无法有效融合,薄膜压延过程中易出现裂纹。因此,聚四氟乙烯与润滑剂的质量比优选为10:2。

[0050]

实施例2:拉伸速率的探讨实验

[0051]

为了研究拉伸速率对膨体聚四氟乙烯材料性能的影响,发明人进行了以下实验,及实施例2-1~实施例2-6,实施例2-1~实施例2-6的具体内容如下。

[0052]

实施例2-1:

[0053]

一种膨体聚四氟乙烯的制备方法,包括以下步骤:

[0054]

(1)将100g聚四氟乙烯颗粒与润滑剂按比例混合均匀,得到混合料,将混合料在40℃烘箱中烘烤30min,使润滑剂与聚四氟乙烯充分接触;其中,所述润滑剂为乙酸乙酯,所述聚四氟乙烯与乙酸乙酯的质量比为10:2。

[0055]

(2)将步骤(1)制备的混合料载入制坯机,施加2mpa的压力,将混合料压缩成柱状坯子;取出柱状坯子,将柱状坯子载入口模为矩形的活塞式挤出机并加压使坯子通过口模形成聚四氟乙烯板材,板材经压延机压延成薄膜(厚度为400微米),在100℃对薄膜进行烘干处理,除去润滑剂。

[0056]

(3)在150℃下采用拉伸设备对步骤(2)制备的薄膜沿压延方向(即压延挤出方向)进行拉伸处理,即得膨体聚四氟乙烯;其中,所述拉伸的拉伸速率为10%/秒,拉伸倍率为300%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0057]

实施例2-2:

[0058]

实施例2-2的内容与实施例2-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸速率为30%/秒。

[0059]

实施例2-3:

[0060]

实施例2-3的内容与实施例2-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸速率为60%/秒。

[0061]

实施例2-4:

[0062]

实施例2-4的内容与实施例2-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸速率为100%/秒。

[0063]

对实施例2-1~实施例2-4制备的膨体聚四氟乙烯采用扫描电镜进行表征,其扫描

电镜表征结果如图2所示。

[0064]

由图2可知,当拉伸速率为10%/秒时,由于拉伸速率过低,聚四氟乙烯膨化时有大量缺陷存在,导致制备的膨体聚四氟乙烯材料出现大尺度裂纹,主要原因是材料松弛速率小于形变速率;当拉伸速率在30%/秒~100%/秒范围内时,随着拉伸速率增大,制备的膨体聚四氟乙烯材料的大尺度裂纹逐渐消失,膨体聚四氟乙烯材料中纤维和与其相连的节点的尺度和分布趋于稳定;在拉伸速率为100%时,无论纤维还是节点都未见断裂的迹象,是理想的拉伸速率。

[0065]

实施例3:拉伸倍率的探讨实验

[0066]

为了研究拉伸倍率对膨体聚四氟乙烯材料性能的影响,发明人进行了以下实验,及实施例3-1~实施例3-6,实施例3-1~实施例3-6的具体内容如下。

[0067]

实施例3-1:

[0068]

一种膨体聚四氟乙烯的制备方法,包括以下步骤:

[0069]

(1)将100g聚四氟乙烯颗粒与润滑剂按比例混合均匀,得到混合料,将混合料在40℃烘箱中烘烤30min,使润滑剂与聚四氟乙烯充分接触;其中,所述润滑剂为乙酸乙酯,所述聚四氟乙烯与乙酸乙酯的质量比为10:2。

[0070]

(2)将步骤(1)制备的混合料载入制坯机,施加2mpa的压力,将混合料压缩成柱状坯子;取出柱状坯子,将柱状坯子载入口模为矩形的活塞式挤出机并加压使坯子通过口模形成聚四氟乙烯板材,板材经压延机压延成薄膜(厚度为400微米),在100℃对薄膜进行烘干处理,除去润滑剂。

[0071]

(3)在150℃下采用拉伸设备对步骤(2)制备的薄膜沿压延方向(即压延挤出方向)进行拉伸处理,即得膨体聚四氟乙烯;其中,所述拉伸的拉伸速率为100%/秒,拉伸倍率为100%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0072]

实施例3-2:

[0073]

实施例3-2的内容与实施例3-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸倍率为200%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0074]

实施例3-3:

[0075]

实施例3-3的内容与实施例3-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸倍率为400%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0076]

实施例3-4:

[0077]

实施例3-4的内容与实施例3-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸倍率为500%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0078]

实施例3-5:

[0079]

实施例3-5的内容与实施例3-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸倍率为600%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0080]

实施例3-6:

[0081]

实施例3-6的内容与实施例3-1基本相同,其不同之处在于:步骤(3)中所述拉伸的拉伸倍率为700%,拉伸倍率=(拉伸后薄膜长度-薄膜原始长度)/薄膜原始长度。

[0082]

对实施例3-1~实施例3-6制备的膨体聚四氟乙烯采用扫描电镜进行表征,其表征结果如图3所示。

[0083]

由图3可知,拉伸倍率在100%-600%的范围内,随着拉伸倍率的升高,膨体聚四氟乙烯材料的纤维长度及孔隙率随之增加;当拉伸倍率达到700%时,膨体聚四氟乙烯材料中绝大部分节点消失,整体结构紊乱,材料出现断裂的趋势。因此,针对不同的应用场景,可以根据实际需要调整拉伸倍率,使材料可以更好地服役于应用场景。

[0084]

实施例4:

[0085]

实施例4的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为甲酸乙酯。

[0086]

实施例5:

[0087]

实施例5的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为甲酸甲酯。

[0088]

实施例6:

[0089]

实施例6的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸丙酯。

[0090]

实施例7:

[0091]

实施例7的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸丁酯。

[0092]

实施例8:

[0093]

实施例8的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为丙酸甲酯。

[0094]

实施例9:

[0095]

实施例9的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为丙酸乙酯。

[0096]

实施例10:

[0097]

实施例10的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为丁酸甲酯。

[0098]

实施例11:

[0099]

实施例11的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为丁酸乙酯。

[0100]

实施例12:

[0101]

实施例12的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与水的混合液,混合液中乙酸乙酯与水的质量比为10:90。

[0102]

实施例13:

[0103]

实施例13的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与乙醇物质的混合液,混合液中乙酸乙酯与乙醇的质量比为80:20。

[0104]

实施例14:

[0105]

实施例14的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与丁醇物质的混合液,混合液中乙酸乙酯与丁醇的质量比为90:10。

[0106]

实施例15:

[0107]

实施例15的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂

为乙酸乙酯与醇类物质的混合液,混合液中乙酸乙酯与醇类物质的质量比为70:30。所述醇类物质为甲醇、乙醇的混合液。

[0108]

实施例16:

[0109]

实施例16的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与丁酸的混合液,混合液中乙酸乙酯与丁酸的质量比为80:20。

[0110]

实施例17:

[0111]

实施例17的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与乙酸的混合液,混合液中乙酸乙酯与乙酸的质量比为90:10。

[0112]

实施例18:

[0113]

实施例18的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与有机酸的混合液,混合液中乙酸乙酯与有机酸的质量比为90:10,所述有机酸为乙酸和丙酸的混合液。

[0114]

实施例19:

[0115]

实施例19的内容与实施例2-4基本相同,其不同之处在于,步骤(1)中,所述润滑剂为乙酸乙酯与四氢呋喃的混合液,混合液中乙酸乙酯与四氢呋喃的质量比为90:10。

[0116]

采用扫描电镜对实施例4~实施例19制备的膨体聚四氟乙烯材料进行微观结构表征,其表征结果如图4所示。

[0117]

由图4可知,实施例4~实施例19中所使用的润滑剂均可以保证膨体聚四氟乙烯的加工成产,所制备的膨体聚四氟乙烯的微观结构与常规膨体聚四氟乙烯相同,即由纤维连接条状结点组成,这一结构可以保证在应用中材料保持良好的弹性、气体透过性及细微颗粒物捕获能力。

[0118]

实施例20:本发明制备的膨体聚四氟乙烯材料与现有工艺制备的聚四氟乙烯材料的对比

[0119]

以本发明实施例2-4记载的膨体聚四氟乙烯材料制备方法为例,制备膨体聚四氟乙烯材料并对膨体聚四氟乙烯材料的性能进行测试。同时为了与本发明制备的膨体聚四氟乙烯材料进行对比,本发明进行了对比实验,对比实验的内容与实施例2-4基本相同,其不同之处在于:步骤(1)中采用现有的传统润滑剂来制备膨体聚四氟乙烯,所述传统润滑剂为isopar g润滑油。

[0120]

1、膨体聚四氟乙烯材料微观结构的差异:

[0121]

采用光学显微镜对采用本发明实施例2-4制备的膨体聚四氟乙烯材料和对比实验制备的膨体聚四氟乙烯材料进行微观结构表征,其结果如图5所示。

[0122]

由图5可知,本发明采用乙酸乙酯作为润滑剂制备的膨体聚四氟乙烯材料的微观结构与对比实验制备的膨体聚四氟乙烯材料的微观结构相同,未见瑕疵。由此说明,乙酸乙酯可以作为润滑剂用于制备膨体聚四氟乙烯。

[0123]

2、生物相容性测试:

[0124]

对采用本发明实施例2-4所述的制备方法制备的膨体聚四氟乙烯材料和对比实验制备的膨体聚四氟乙烯材料进行生物相容性测试。生物相容性测试具体为:在膨体聚四氟乙烯材料表面培养同样密度的血管内皮细胞,培养3天后观察细胞增殖能力及存活率。测试结果如图6所示(图6中绿色点代表膨体聚四氟乙烯材料上存活的细胞)。

[0125]

由图6可知,对比实验制备的膨体聚四氟乙烯材料上仅有少量活细胞存在,而本发明制备的膨体聚四氟乙烯材料上有大量的活细胞存在,说明本发明制备的膨体聚四氟乙烯材料的生物安全性和生物相容性显著高于对比实验。由此也证明,本发明采用乙酸乙酯做为润滑剂制备的膨体聚四氟乙烯材料具有良好的生物安全性和生物相容性,与现有制备方法相比,本发明的制备方法具有明显的技术优势。

[0126]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1