一种水下设备用密封件及其制备方法与流程

1.本申请涉及密封件材料技术领域,尤其涉及一种水下设备用密封件及其制备方法。

背景技术:

2.硅橡胶是主链由硅和氧原子交替构成,硅原子上通常连有两个有机基团的橡胶。硅橡胶具有优异的耐高低温和耐油等优点,作为密封件材料在汽车、医疗、水下潜艇和航天航空等领域被广泛使用。水下设备用密封件,尤其是潜艇和海洋测量装备等在海水中工作的设备用密封件,由于海水中盐含量较高,对材料的耐腐蚀性能具有更高的要求。

3.目前常用的水下设备用硅橡胶密封件会添加氧化锌,氧化锌作为补强剂和硫化活化剂,氧化锌中的锌离子与硅橡胶生成耐盐的交联键,有助于提高密封件的耐腐蚀性能。

4.针对上述相关技术,发明人认为,氧化锌的密度较大,硅橡胶的密度较小,氧化锌和硅橡胶之间的密度差较大,不利于氧化锌均匀分散在硅橡胶中,不利于更好地改善水下设备用硅橡胶密封件的耐腐蚀性能。

技术实现要素:

5.为了改善水下设备用硅橡胶密封件的耐腐蚀性能,本申请提供一种水下设备用密封件及其制备方法。

6.第一方面,本申请提供一种水下设备用密封件,采用如下的技术方案:

7.一种水下设备用密封件,主要由包括以下重量份的密封件原料制得:硅橡胶80

‑

120份,α

‑

羟基丙酸锌1.8

‑

3.5份,端羟基聚二丁烯3

‑

10份,固化剂3

‑

9份,硫化剂4

‑

5.5份,填充料14

‑

20份。

8.通过采用上述技术方案,用α

‑

羟基丙酸锌代替氧化锌,且加入端羟基聚二丁烯,α

‑

羟基丙酸锌与端羟基聚二丁烯具有良好的相容性,在硫化过程中,α

‑

羟基丙酸锌随着端羟基聚二丁烯均匀分散在硅橡胶中,有利于锌离子与硅橡胶发生交联反应,有利于更好改善密封件产品的力学性能和耐腐蚀性能;在α

‑

羟基丙酸锌与端羟基聚二丁烯的共同作用下,锌离子反应活性较高,可降低硫化温度,有助于防止发生硫化反原现象,有助于更好地改善密封件产品的抗拉伸性能和耐腐蚀性能。

9.优选的,主要由包括以下重量份的密封件原料制得:硅橡胶95

‑

105份,α

‑

羟基丙酸锌2.5

‑

2.8份,端羟基聚二丁烯5.5

‑

7.5份,固化剂5.5

‑

6.5份,硫化剂4

‑

5.5份,填充料14

‑

20份。更优的,硅橡胶100份,α

‑

羟基丙酸锌2.6份,端羟基聚二丁烯6.5份,固化剂6份,硫化剂4.8份,填充料18份。

10.通过采用上述技术方案,使用更优的原料投料配比,有助于更好地改善产品抗拉伸性能和耐腐蚀性能,有助于延长产品使用寿命,有利于产品市场推广。

11.优选的,所述固化剂为n

‑

苯基

‑

γ

‑

氨丙基三甲氧基硅烷。

12.通过采用上述技术方案,用n

‑

苯基

‑

γ

‑

氨丙基三甲氧基硅烷固化剂,n

‑

苯基

‑

γ

‑

氨丙基三甲氧基硅烷与端羟基聚二丁烯、α

‑

羟基丙酸锌相互作用,有助于改善硫化效果,更好地改善产品抗拉伸性能。

13.优选的,所述硫化剂为n,n

‘‑

间苯撑双马来酰亚胺。

14.通过采用上述技术方案,使用合适的硫化剂,与固化剂相互配合,有助于更好地改善硫化效果,有助于更好地改善产品力学性能。

15.优选的,所述填充料为滑石粉,所述滑石粉的粒径不大于20μm。

16.通过采用上述技术方案,使用滑石粉作填充料,填充在硅橡胶中,有助于更好地改善产品硬度性能和力学性能。

17.优选的,所述密封件原料还包括1.5

‑

3重量份的2

‑

羟乙基甲基丙烯酸酯磷酸酯。

18.通过采用上述技术方案,加入2

‑

羟乙基甲基丙烯酸酯磷酸酯,有助于改善产品各组分之间的粘附强度,更好地改善产品力学性能。

19.优选的,所述密封件原料还包括0.5

‑

2重量份的氨基改性硅油。

20.通过采用上述技术方案,加入氨基改性硅油,使产品具有合适的柔韧性,有助于改善产品耐腐蚀性能,有助于提高密封件产品使用时的密封效果,有助于延长产品使用寿命。

21.第二方面,本申请提供一种水下设备用密封件的制备方法,采用如下的技术方案:

22.一种水下设备用密封件的制备方法,其特征在于,包括以下步骤:

23.s1混炼:取密封件原料,加入混炼机中,混炼15

‑

25min,制得基础胶;

24.s2硫化:将基础胶转入模具,于145

‑

155℃,以150

‑

170kg/cm2的压力硫化120

‑

240s,制得水下设备用密封件。

25.通过采用上述技术方案,由于加入了α

‑

羟基丙酸锌与端羟基聚二丁烯,硫化速度快,在较低温度下即可完成硫化,有助于防止发生硫化反原现象,有助于更好地改善密封件产品的抗拉伸性能和耐腐蚀性能。

26.综上所述,本申请包括以下至少一种有益技术效果:

27.1.本申请用α

‑

羟基丙酸锌代替氧化锌,且加入端羟基聚二丁烯,α

‑

羟基丙酸锌与端羟基聚二丁烯具有良好的相容性,在硫化过程中,α

‑

羟基丙酸锌随着端羟基聚二丁烯均匀分散在硅橡胶中,有利于锌离子与硅橡胶发生交联反应,有利于更好改善密封件产品的力学性能和耐腐蚀性能;在α

‑

羟基丙酸锌与端羟基聚二丁烯的共同作用下,锌离子反应活性较高,可降低硫化温度,有助于防止发生硫化反原现象,有助于更好地改善密封件产品的抗拉伸性能和耐腐蚀性能;

28.2.本申请由于硫化温度低,且无需长时间高温下的二次硫化,有助于减少能耗,降低工艺成本;相比于氧化锌,α

‑

羟基丙酸锌中锌含量较少,有助于减少锌排放,有助于减少重金属污染,有助于提高产品环保性能;

29.3.本申请通过采用加入2

‑

羟乙基甲基丙烯酸酯磷酸酯、加入氨基改性硅油、选用合适的固化剂和硫化剂,有助于更好地改善产品抗拉伸性能和耐腐蚀性能,有助于延长产品使用寿命,有利于产品市场推广。

具体实施方式

30.发明人在研究中发现,在以氧化锌作为补强剂制备水下设备用硅橡胶密封件的过程中,由于氧化锌密度大,氧化锌和硅橡胶之间的密度差较大,不利于锌离子均匀分散在硅

橡胶中,不利于锌离子与硅橡胶发生交联反应,不利于更好地改善水下设备用硅橡胶密封件的抗拉伸性能和耐腐蚀性能。本申请基于上述技术背景,提出一种可改善产品耐腐蚀性能的技术方案,具体通过以下具体实施方式说明。实际生产过程中,可根据需要生产不同尺寸大小和形状的密封件产品。

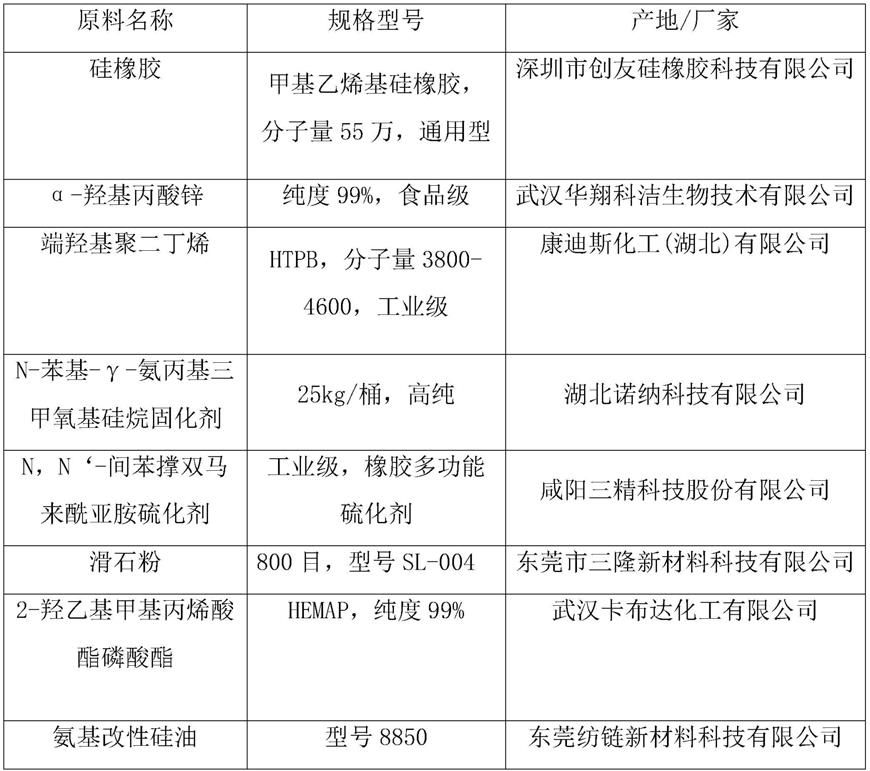

31.本申请所涉及的原料均为市售,原料的型号及来源如表1所示。

32.表1原料的规格型号及来源

[0033][0034]

实施例

[0035]

实施例1:水下设备用密封件,具体采用如下的方法制备而成,包括如下步骤:

[0036]

s1混炼:取100kg硅橡胶,加入2.6kg的α

‑

羟基丙酸锌、6.5kg端羟基聚二丁烯、6kg的n

‑

苯基

‑

γ

‑

氨丙基三甲氧基硅烷固化剂、4.8kg的n,n

‘‑

间苯撑双马来酰亚胺硫化剂和18kg滑石粉,混合均匀,加入混炼机中,以10转/分钟的转速混炼20min,制得基础胶。

[0037]

s2硫化:将基础胶铺平,裁剪成需要的尺寸,转入含有模具的注射成型机中,于150℃,以160kg/cm2的压力硫化180s,制得若干尺寸为400mm*200mm*4mm水下设备用密封件。

[0038]

实施例2

[0039]

实施例2与实施例1的区别在于,实施例2中加入了2.8kg的2

‑

羟乙基甲基丙烯酸酯磷酸酯,其它均与实施例1保持一致。

[0040]

实施例3

[0041]

实施例3与实施例2的区别在于,实施例3在步骤s1中加入了1.2kg氨基改性硅油,

其它均与实施例2保持一致。

[0042]

实施例4

‑

13

[0043]

实施例4

‑

13与实施例3的区别在于,实施例4

‑

13各原料的添加量不同,其它均与实施例3保持一致,实施例4

‑

8各原料的添加量见表2,实施例9

‑

13各原料的添加量见表3。

[0044]

表2实施例4

‑

8的各原料的添加量

[0045][0046][0047]

表4实施例9

‑

13的各原料的添加量

[0048][0049]

实施例14

‑

17

[0050]

实施例14

‑

17与实施例3的区别在于,实施例14

‑

17各步骤工艺参数不同,其它均与实施例3保持一致,实施例14

‑

17各步骤工艺参数见表4。

[0051]

表4实施例14

‑

17各步骤中的参数

[0052][0053]

对比例

[0054]

对比例1

[0055]

对比例1与实施例1的区别在于,对比例1不加入α

‑

羟基丙酸锌,其它均与实施例1保持一致。

[0056]

对比例2

[0057]

对比例2与实施例1的区别在于,对比例2不加入端羟基聚二丁烯,其它均与实施例

1保持一致。

[0058]

对比例3

[0059]

对比例3与对比例2的区别在于,对比例3用等质量的氧化锌(东莞市金鑫粉体科技有限公司,优级品,纯度99.7%)代替α

‑

羟基丙酸锌,其它均与对比例2保持一致。

[0060]

对比例4

[0061]

对比例4与对比例3的区别在于,对比例4将硫化温度从150℃提高至180℃,其它均与对比例3保持一致。

[0062]

性能检测

[0063]

1、拉伸强度:参照gbt528

‑

2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,在硫化步骤中制备成需要的试验样件,进行拉伸强度测试,实验结果如表5。

[0064]

2、耐液体拉伸强度损失率:参照gbt1690

‑

2006《硫化橡胶或热塑性橡胶耐液体试验方法》,参照附录a参考液体中含氧化物标准模拟液体2中公开的成分配制试验液体,浸泡7天,测定拉伸强度损失率,实验结果如表5。

[0065]

表5不同密封件产品性能测试结果对比表

[0066][0067]

相比于实施例1,对比例1不加入α

‑

羟基丙酸锌,未加入含锌离子的交联促进剂,制得的密封件产品的拉伸强度不高,力学性能不佳,不利于延长产品使用寿命,不利于产品市场推广。对比例2加入了α

‑

羟基丙酸锌,不加入端羟基聚二丁烯,不便于α

‑

羟基丙酸锌与硅橡胶更好地发生交联反应,制得的密封件产品的拉伸强度有所提高,但耐液体拉伸强度损失率较大,耐腐蚀性能不佳。对比例3用氧化锌代替α

‑

羟基丙酸锌,氧化锌的密度较大,不利于氧化锌均匀分散在硅橡胶中,不便于更好地发生交联反应,制得的密封件产品拉伸性能

稍有提高,耐液体拉伸强度损失率增大。对比例4在对比例3的基础上,提高了硫化温度,加快了交联速度,拉伸性能明显提高,但耐液体拉伸强度损失率增大,耐腐蚀性能不佳。

[0068]

对比实施例1和对比例1

‑

4的实验结果,可以看出,在制备密封件的过程中,用α

‑

羟基丙酸锌代替氧化锌,且加入端羟基聚二丁烯,α

‑

羟基丙酸锌与端羟基聚二丁烯具有良好的相容性,在硫化过程中,α

‑

羟基丙酸锌随着端羟基聚二丁烯均匀分散在硅橡胶中,有利于锌离子与硅橡胶发生交联反应,有利于更好改善密封件产品的力学性能和耐腐蚀性能。在α

‑

羟基丙酸锌与端羟基聚二丁烯的共同作用下,锌离子反应活性较高,可降低硫化温度,有助于防止发生硫化反原现象,有助于更好地改善密封件产品的抗拉伸性能和耐腐蚀性能。同时由于硫化温度低,无需长时间高温下的二次硫化,有助于减少能耗,降低工艺成本。相比于氧化锌,α

‑

羟基丙酸锌中锌含量较少,有助于减少锌排放,有助于减少重金属污染,有助于提高产品环保性能。实施例1制得的密封件产品具有优异的抗拉伸性能和耐腐蚀性能,有助于延长产品使用寿命,有利于产品市场推广。

[0069]

对比实施例1和实施例2的实验结果,实施例2中加入了2

‑

羟乙基甲基丙烯酸酯磷酸酯,有助于改善密封件中各组分之间的粘附强度,制得的密封件产品具有更好的抗拉伸性能。对比实施例2和实施例3的实验结果,实施例3加入了氨基改性硅油,有助于改善产品耐腐蚀性能。

[0070]

相比于实施例3,实施例4

‑

13中各原料的添加量不同,其中实施例4

‑

7未使用合适的原料投料配比,制得的产品的拉伸性能有所波动;实施例8

‑

11使用较优的原料投料配比,制得的产品具有优异的抗拉伸性能和耐腐蚀性能;实施例12

‑

13使用最佳的原料投料配比,制得的密封件产品同样具有优异的抗拉伸性能和耐腐蚀性能,有助于延长产品使用寿命,有利于产品市场推广。

[0071]

相比于实施例3,实施例14

‑

17中各步骤工艺参数有所不同;其中实施例14步骤s2中硫化温度较高,实施例14中的硫化温度与氧化锌体系常见的硫化温度相当,制得的密封件产品的抗拉伸性能无明显变化,但耐腐蚀性能有所降低;因此,在本申请公开的制备密封件的制备方法中,由于同时加入了α

‑

羟基丙酸锌和端羟基聚二丁烯,无需在高温下进行硫化,降低了硫化温度,有助于减少能耗。实施例15

‑

17选用合适的工艺参数,制得的密封件产品均同样具有优异的抗拉伸性能和耐腐蚀性能,有助于延长产品使用寿命,有利于产品市场推广。

[0072]

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1