高韧性透明树脂及其制备方法与流程

1.本发明属于高分子材料技术领域,特别涉及一种高韧性透明树脂及其制备方法。

背景技术:

2.透明树脂在塑料工业中占有重要的地位,广泛应用于装饰片材、板材、扭结薄膜、异型材等领域。因此,人们致力于研究提高塑料的韧性,并保持其高度透明性。聚氯乙烯(pvc)是全球产量仅次于聚乙烯的位于第二的塑料品种。为进一步拓展其应用领域,已开发多种性能优异的pvc透明改性剂。而聚酰胺具有强韧耐磨、耐冲击、耐疲劳、耐腐蚀、耐油、耐溶剂、无毒、自熄性好、电子绝缘性好等优良特性,是一种机械强度高、成型加工性好、自润滑性佳的工程塑料,被广泛应用于汽车、电子和机械设备等行业,是目前研究的热点;然而,由于尼龙的极性大、结晶度高等特点,导致其韧性较差,特别是尼龙6在干态和低温时耐冲击性能较低,具有明显的缺口敏感性。因此,人们对聚酰胺进行改性,希望改进力学性能和耐冲击性能、耐热性能、透明性能、尺寸稳定性等;其中,共缩聚方法具有工艺简单、效果优良等特点,发展迅速。

3.现有技术如申请公布号cn 110330641 a公开了一种尼龙树脂的制备方法;该尼龙树脂由戊二胺、癸二酸、十二碳二元酸、己内酰胺按不同的配比混合均匀,添加添加剂进行聚合反应制得尼龙树脂;制得的尼龙粉末产品具有熔点适中,易于施工,同时,除具有常规尼龙粉末通常具备的特点外,还具有结晶速度快,涂层光泽度高、收缩率低,涂层韧性好、透明度高等优点。申请公布号cn 107513163 a公开了一种高透明高韧性尼龙66树脂的制备方法;其将烯酸盐、带氨基的有机酸和有机碱在氮气保护下反应,分离出有机碱后得到混合物溶液;将得到的混合物溶液、己二酸己二胺盐、有机碱和封端剂经缩聚反应得到尼龙66树脂。该尼龙66树脂兼具优异的韧性与极佳的透明性。另外,还显著抑制尼龙66树脂表面浮纤问题,制得的玻纤改性尼龙66树脂外观更加光滑。

技术实现要素:

4.本发明的目的在于提供一种具有优良的透光率、较低的雾度,即具有较好的透明度以及优良的耐溶剂性能,同时具有较高的韧性的高韧性透明树脂。

5.本发明为实现上述目的所采取的技术方案为:

6.一种酰胺盐,包括改性3-保护氨基酸-环己烷羧酸、含端氨基的单体与内酰胺;

7.其中,改性3-保护氨基酸-环己烷羧酸,其结构式如下:

[0008][0009]

本发明采用(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性制得改性

3-保护氨基酸-环己烷羧酸,将其与含端氨基的单体、内酰胺反应制备酰胺盐,并将该酰胺盐作为树脂的成分,使树脂具有优良的具有优良的透光率、较低的雾度,即具有较好的透明度以及优良的耐溶剂性能,同时具有较高的韧性,以使其具有较长的使用寿命;可能是因为(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性,接枝到(2-甲基烯丙氧基)-乙酸上,可形成具有较大空间位阻的化合物,将其与含端氨基的单体、内酰胺混合反应,使改性3-保护氨基酸-环己烷羧酸均匀分散至聚酰胺基体中,同时由于形成的分子具有较大的空间位阻,可能一定程度上降低体系中的结晶度,进而提高树脂的透明度;另一方面,由于形成的有机物质可能起到成核剂的作用,减小了树脂的晶体尺寸,进而改善树脂透明性;除此之外,该有机物质可能穿插在聚合物分子中,使树脂具有较高的韧性;同时使树脂具有优良的耐溶剂性能。

[0010]

优选地,按重量份计,酰胺盐中,改性3-保护氨基酸-环己烷羧酸为20~35份,含端氨基的单体为40~55份,内酰胺为3~15份。

[0011]

优选地,含端氨基的单体为三甲基六亚甲基二胺、己二胺或辛二胺中的一种或几种单体的组合。

[0012]

优选地,内酰胺为己内酰胺、n-甲基己内酰胺或庚内酰胺中的一种或几种。

[0013]

本发明还公开了一种高韧性透明树脂,其包括酰胺盐。

[0014]

优选地,高韧性透明树脂的透光率高于92%。

[0015]

本发明还公开了一种酰胺盐在提高透明树脂韧性中的用途。

[0016]

本发明还公开了一种酰胺盐在提高透明树脂透光率中的用途。

[0017]

本发明还公开了一种高韧性透明树脂的制备方法。

[0018]

本发明为实现上述目的所采取的技术方案为:

[0019]

高韧性透明树脂的制备方法,包括以下步骤:

[0020]

s1:将(2-甲基烯丙氧基)-乙酸、3-保护氨基酸-环己烷羧酸与有机碱在氮气的保护下反应得到改性3-保护氨基酸-环己烷羧酸;

[0021]

s2:将改性3-保护氨基酸-环己烷羧酸、含端氨基的单体与内酰胺混合得到混合物a;

[0022]

s3:将混合a置于反应釜中,密封,氮气置换,将釜内空气排出,充氮气至0.06~0.15mpa,将温度升至180~250℃,在压力为0.6~1.5mpa的条件下进行反应2~4h,得到混合物b;

[0023]

s4:将混合物b进行缩聚反应,抽真空处理,开启出料阀,物料经注带头、冷水槽、切粒机切粒,干燥,得到高韧性透明树脂。

[0024]

优选地,步骤s1中,按重量份计,(2-甲基烯丙氧基)-乙酸10~25份,3-保护氨基酸-环己烷羧酸为15~40份,有机碱为150~350份。

[0025]

优选地,步骤s1中,有机碱为三乙胺。

[0026]

优选地,步骤s1中的反应条件为:反应温度为55~75℃,反应时间为1~2h。

[0027]

优选地,步骤s4中的反应条件为:缩聚反应的温度为200~250℃,压力为0.8~1.2mpa,反应时间为1~3h,抽真空处理时间为0.5~1.5h,真空度为-0.05~-0.08mpa。

[0028]

优选地,步骤s4中,干燥温度为70~140℃,时间为8~12h。

[0029]

为了进一步提高透明树脂的透明度与耐溶剂性能,同时使树脂具有较好的耐热

性,采取的优选措施还包括:

[0030]

在步骤s3中添加0.8~2.5重量份芒柄花苷与海藻酸丙二醇酯混合物,其中芒柄花苷与海藻酸丙二醇酯的重量比为1:0.3~0.8;芒柄花苷与海藻酸丙二醇酯混合物的添加进一步提高了透明树脂的韧性,同时使树脂具有较好的耐热性;原因可能是芒柄花苷与海藻酸丙二醇酯混合物与改性3-保护氨基酸-环己烷羧酸、含端氨基的单体、内酰胺分子间进行复合,改善了分子间的结合方式,降低了聚合物的结晶度,进而提高了树脂的透明度;同时各种组分起协同作用,优化了聚合物内部的物理化学性能,使树脂具有优良的耐溶剂性与耐热性能。

[0031]

本发明由于采用(2-甲基烯丙氧基)-乙酸改性3-保护氨基酸-环己烷羧酸,将与含端氨基的单体、内酰胺反应制备酰胺盐,并将该酰胺盐作为树脂的成分,制备得到高韧性透明树脂,因而具有如下有益效果:该树脂具有优良的透光率、较低的雾度,即具有较好的透明度以及优良的耐溶剂性能,同时具有较高的韧性,以使其具有较长的使用寿命;可能是因为(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性,接枝到(2-甲基烯丙氧基)-乙酸上,可形成具有较大空间位阻的化合物,将其与含端氨基的单体、内酰胺混合反应,使改性3-保护氨基酸-环己烷羧酸均匀分散至聚酰胺基体中,同时由于形成的分子具有较大的空间位阻,可能一定程度上降低体系中的结晶度,进而提高树脂的透明度;另一方面,由于形成的有机物质可能起到成核剂的作用,减小了树脂的晶体尺寸,进而改善树脂透明性;除此之外,该有机物质可能穿插在聚合物分子中,使树脂具有较高的韧性;同时使树脂具有优良的耐溶剂性能。因此,本发明是一种具有优良的透光率、较低的雾度,即具有较好的透明度以及优良的耐溶剂性能,同时具有较高的韧性的高韧性透明树脂。

附图说明

[0032]

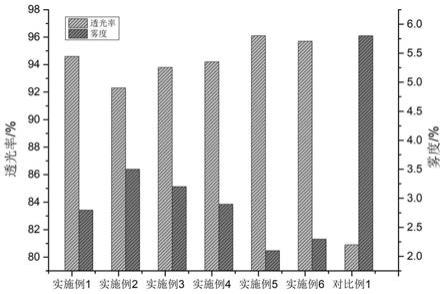

图1为高韧性透明树脂透光率和雾度;

[0033]

图2为高韧性透明树脂的冲击强度;

[0034]

图3为高韧性透明树脂的热变形温度。

具体实施方式

[0035]

本发明下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0036]

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

[0037]

实施例1

[0038]

高韧性透明树脂的制备方法,包括以下步骤:

[0039]

s1:按重量份计,将15重量份(2-甲基烯丙氧基)-乙酸、28重量份3-保护氨基酸-环己烷羧酸与220重量份三乙胺在氮气的保护下,在70℃下反应1.5h,得到改性3-保护氨基酸-环己烷羧酸;其结构式为:

[0040][0041]

s2:将24重量份改性3-保护氨基酸-环己烷羧酸、45重量份三甲基六亚甲基二胺与10重量份己内酰胺混合得到混合物a;

[0042]

s3:将混合a置于反应釜中,密封,氮气置换,将釜内空气排出,充氮气至0.1mpa,将温度升至220℃,在压力为0.9mpa的条件下进行反应3h,得到混合物b;

[0043]

s4:将混合物b温度升至200℃,在压力为1.1mpa的条件下进行缩聚反应,反应2h;然后抽真空处理,抽真空处理时间为1h,真空度为-0.07mpa,开启出料阀,物料经注带头、冷水槽、切粒机切粒,置于100℃干燥箱中干燥10,得到高韧性透明树脂。

[0044]

实施例2

[0045]

高韧性透明树脂的制备方法,包括以下步骤:

[0046]

s1:按重量份计,将20重量份(2-甲基烯丙氧基)-乙酸、35重量份3-保护氨基酸-环己烷羧酸与300重量份三乙胺在氮气的保护下,在60℃下反应2h,得到改性3-保护氨基酸-环己烷羧酸;

[0047]

s2:将35重量份改性3-保护氨基酸-环己烷羧酸、55重量份己二胺与3重量份己内酰胺混合得到混合物a;

[0048]

步骤s3、s4同实施例1。

[0049]

实施例3

[0050]

高韧性透明树脂的制备方法,包括以下步骤:

[0051]

步骤s1同实施例2;

[0052]

s2:按重量份计,将30重量份改性3-保护氨基酸-环己烷羧酸、50重量份三甲基六亚甲基二胺与8重量份己内酰胺混合得到混合物a;

[0053]

步骤s3、s4同实施例2。

[0054]

实施例4

[0055]

高韧性透明树脂的制备方法,包括以下步骤:

[0056]

步骤s1、s2同实施例2;

[0057]

s3:将混合a置于反应釜中,密封,氮气置换,将釜内空气排出,充氮气至0.15mpa,将温度升至250℃,在压力为1.2mpa的条件下进行反应3h,得到混合物b;

[0058]

步骤s4同实施例2。

[0059]

实施例5

[0060]

高韧性透明树脂的制备方法,包括以下步骤:

[0061]

步骤s1、s2同实施例2;

[0062]

s3:将混合a与1.5重量份芒柄花苷与海藻酸丙二醇酯混合物,其中芒柄花苷与海藻酸丙二醇酯的重量比为1:0.5;置于反应釜中,密封,氮气置换,将釜内空气排出,充氮气至0.1mpa,将温度升至220℃,在压力为0.9mpa的条件下进行反应3h,得到混合物b;

[0063]

步骤s4同实施例2。

[0064]

实施例6

[0065]

高韧性透明树脂的制备方法,其他步骤均与实施例5相同,与实施例5不同的是,步骤s3中,芒柄花苷与海藻酸丙二醇酯混合物的添加量为2.5重量份。

[0066]

对比例1

[0067]

高韧性透明树脂的制备方法,其他步骤均与实施例2相同,与实施例2不同的是,步骤s2中,将改性3-保护氨基酸-环己烷羧酸替换为己二酸。

[0068]

试验例1

[0069]

1.改性3-保护氨基酸-环己烷羧酸核磁结构的测定

[0070]

本试验采用核磁共振仪器(500mhz,brucker avance)对实施例1中的改性3-保护氨基酸-环己烷羧酸进行核磁表征。

[0071]1h-nmr(500mhz,dmso):11.27(s,1h,cooh),11.13(s,1h,cooh),7.91(d,2h,ch),7.52(d,2h,ch),7.42(t,2h,ch),7.26(t,2h,ch),4.53(t,1h,ch),4.41(s,2h,ch2),4.15(m,1h,ch),3.58(m,1h,ch),3.38~3.56(d,2h,ch2),2.42(m,1h,ch),1.72~2.16(t,2h,ch2),1.76(d,2h,ch),1.41~1.85(m,4h,ch2),1.39(d,3h,ch3),0.42~0.77(m,2h,ch2);由核磁表征数据可知,采用(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性制得改性3-保护氨基酸-环己烷羧酸。

[0072]

试验例2

[0073]

1.高韧性透明树脂透光率和雾度的测定

[0074]

本试验采用72-1型分光光度计在可见光范围内测试树脂的透光率和雾度,试样尺寸为1mm厚的样品,测试标准为:gb2410-2008。

[0075]

图1为高韧性透明树脂透光率和雾度。由图1可以看出,实施例1-4的透光率高于92%,而雾度不高于3.5%;对比实施例1与对比例1,实施例1的透光率远高于对比例1,而雾度低于对比例1,这说明采用(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性制得改性3-保护氨基酸-环己烷羧酸,将其作为二元酸,与三甲基六亚甲基二胺、内酰胺反应制得树脂,提高了树脂的透光率,且降低了树脂的雾度,即提高了树脂的透明度;原因可能是(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性,形成具有较大空间位阻的化合物,将其与其他成分混合反应,使改性3-保护氨基酸-环己烷羧酸均匀分散至聚酰胺基体中,可能一定程度上降低体系中的结晶度,进而提高树脂的透明度;对比实施例1与实施例5,实施例5的透光率高于实施例1,雾度低于实施例1,这说明芒柄花苷与海藻酸丙二醇酯混合物的添加进一步提高了树脂的透光率,降低了树脂的雾度,进而提高了树脂的透明度。

[0076]

2.高韧性透明树脂韧性的测定

[0077]

本试验根据树脂的缺口冲击强度来表征树脂的韧性。本试验采用xc-2.75d型冲击试验机进行测试,测试温度23

±

2℃,每组5个样条,缺口为a型,单位kj/m2;依据gb/t2567-2008进行测试,将市售的类似树脂tr55产品作为对照组。

[0078]

图2为高韧性透明树脂的冲击强度。由图2可以看出,实施例1-4的冲击强度高于21kj/m2,对比实施例1与对比例1,实施例1的冲击强度高于对比例1,这说明采用(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性制得改性3-保护氨基酸-环己烷羧酸,将其作为二元酸,与三甲基六亚甲基二胺、内酰胺反应制得树脂,提高了树脂的冲击强度,使树脂受到外力冲击时,能够吸收更多的能量,即具有较高的韧性;对比实施例1与实施例5,实

施例5的冲击强度与实施例1无明显区别,这说明芒柄花苷与海藻酸丙二醇酯混合物的添加,对树脂的韧性几乎无影响;对比实施例1-4与对照组,实施例1-4的冲击强度高于对照组,这说明本技术方案制得的透明树脂具有优良的韧性,优于一些市售的类似产品,如tr55。

[0079]

3.高韧性透明树脂耐溶剂性的测定

[0080]

分别称取一定质量的高韧性透明树脂试样,将其置于25ml的选择的有机溶剂中,观察其溶解性。

[0081]

表1高韧性透明树脂在不同溶剂的溶解性

[0082][0083]

由表1可以看出,实施例1-6不溶于苯、氯仿、乙醇、丙酮、浓硫酸与四氢呋喃等有机溶剂,而实施例1-4能溶解于间三氟甲基苯酚,实施例5-6不溶于间三氟甲基苯酚;这说明芒柄花苷与海藻酸丙二醇酯混合物的添加,改善了树脂的耐溶剂性;对比实施例1与对比例1,对比例不溶于苯、氯仿、乙醇、丙酮,但能溶于间三氟甲基苯酚、浓硫酸与四氢呋喃,这说明采用(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性制得改性3-保护氨基酸-环己烷羧酸,并制得高韧性透明树脂,改善了高韧性透明树脂的耐溶剂性能。

[0084]

4.高韧性透明树脂耐热性的测定

[0085]

本试验根据热变形温度试验测试树脂的耐热性;将市售的类似产品tr55作为对照组;测试方法按照国家标准gb/t1634-2004。将样条侧立放置,1.82mpa负荷,升温速率为120℃/h。

[0086]

图3为高韧性透明树脂的热变形温度。由图3可以看出,实施例1-4的热变形温度为高于110℃,对比实施例1与对比例1,实施例1的热变形温度高于对比例1,这说明采用(2-甲基烯丙氧基)-乙酸对3-保护氨基酸-环己烷羧酸改性制得改性3-保护氨基酸-环己烷羧酸,以制备得到高韧性透明树脂,使其具有较高的热变形温度;对比实施例1与实施例5,实施例5的热变形温度高于实施例1,这说明制备树脂的过程中添加芒柄花苷与海藻酸丙二醇酯混合物,进一步提高了树脂的热变形温度;原因可能是芒柄花苷与海藻酸丙二醇酯混合物与其他成分起协同作用,改善了聚合物的内部分子结构,优化了聚合物内部的物理化学性能,进而提高了高韧性透明树脂的耐热性能;对比实施例1-6与对照组,实施例1-6的热变形温度高于对照组,这说明本发明自制的高韧性透明树脂的耐热性性能优于一些市售产品。

[0087]

本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

[0088]

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人

员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案、也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1