解拉链碳纳米管增强的高密度聚乙烯杂化材料及其制备方法

1.本发明涉及杂化材料技术领域,具体涉及一种解拉链碳纳米管高效增强高密度聚乙烯杂化材料的制备方法。

背景技术:

2.碳纳米管具有中空管状的网络结构,长径比高达100~1000的准一维材料。由于碳纳米管具有良好的轴向稳定性使其表现出良好的抗变形能力,具有极高的强度、韧性和弹性模量。根据理论计算和显微实验证明,单根碳纳米管轴向具有极高的强度和刚度(杨氏模量可以达到l tpa)和热导率(目前已知的材料中最高的),其导电性也随管径和结构的不同而表现为金属性或半导体性。因此,人们一直希望利用碳纳米管的优异性能来制备高性能的杂化材料,特别是高分子基体的杂化材料,并且期待这种杂化材料具有特殊的力学、电学、热学和摩擦、磨损性能等。目前,制备碳纳米管杂化材料的方法是将碳纳米管原料(它通常是团聚态、或者是连续态的)通过机械搅拌、机械振动或剪切混合等常规手段,分散进液态或熔态的高分子基体,然后让高分子基体固化或凝固,得到填充型的杂化材料。采用这种方法制备碳纳米管杂化材料时,低维的碳纳米管通常会在高分子聚合物基体内再次团聚,造成非均匀分布,使得杂化材料的性能远远低于其预期值。如果碳纳米管含量较高,还会造成高分子树脂的粘度上升,使其中的气泡很难逸出,导致杂化材料的孔隙率较高。另外,碳纳米管在高分子聚合物基体中随机分布,也不能够充分发挥和利用其轴向的性能。

技术实现要素:

3.为解决上述技术问题,本发明提供一种解拉链碳纳米管增强高密度聚乙烯杂化材料及其制备方法。通过将多壁碳纳米管用hummers技术进行解拉链之后得到解拉链碳纳米管。解拉链碳纳米管具有直径更大、长度更小且表面具有很多氧化集团的特点,还保留了良好的力学性能;从而有效防止碳纳米管在高密度聚乙烯材料中分散时的团聚,增强了碳纳米管在基体材料中的分散性,增强了碳纳米管与高密度聚乙烯材料之间的结合,提高了材料的力学性能和拉伸性能。

4.为了实现上述目的,本发明采取以下技术方案:

5.一种解拉链碳纳米管高效增强高密度聚乙烯杂化材料的制备方法,包括以下步骤:在常温下,利用修改的hummers技术制备解拉链碳纳米管;将解拉链碳纳米管与高密度聚乙烯粒料用机械搅拌法混合均匀,将混合均匀之后的混合料匀速加入到双螺杆挤出机中进行熔融加热经细口径模口挤出,再将挤出的细流用纺机匀速拉伸卷绕,得到解拉链碳纳米管增强高密度聚乙烯杂化材料。

6.所述制备方法,修改的hummers技术为:将多壁碳纳米管加入到浓硫酸中磁力搅拌均匀后进行超声搅拌直到形成多壁碳纳米管分散均匀的溶液;分次加入高锰酸钾粉末后进行保温;将保温后的溶液放入冰浴锅中,加入浓度为0.3%的过氧化氢冰块,之后逐滴加入30%的过氧化氢溶液直到没有气泡产生,得到解拉链碳纳米管分散液;进行三次离心得到

解拉链碳纳米管粉末。

7.所述制备方法,三次离心为:将解拉链碳纳米管分散液进行第一次离心,转速为 10000rpm,目的是去除大部分的酸性溶液;按照浓盐酸(hcl):水1:1

‑

4的体积比配制盐酸溶液,用盐酸溶液进行洗涤后,进行第二次离心;然后使用纯水进行洗涤后,在 10000rpm下进行第三次离心,并重复该洗涤离心操作直至所得的解拉链碳纳米管分散液的上清液ph值为7使停止离心;最后,将洗涤好的解拉链碳纳米管分散液进行冷冻干燥,收集得到解拉链碳纳米管粉末。

8.所述制备方法,用hummers技术制备解拉链用的多壁碳纳米管质量直径为 10

‑

50nm,长度0.5

‑

2μm。

9.所述制备方法,用hummers技术制备解拉链时运用超声搅拌的时间6

‑

15h,加入高锰酸钾的次数为3

‑

5次,高锰酸钾的用量为0.5

‑

1.5g,对应的多壁碳纳米管质量为0.1

‑

0.3g,加入高锰酸钾后保温时间1

‑

5h。

10.所述制备方法,将制备所得的解拉链多壁碳纳米管结构掺杂到高密度聚乙烯中的质量含量为0.01%

‑

3%。

11.所述制备方法,双螺杆挤出机加料时要保证加料速度均匀确保出料均匀。

12.所述制备方法,用双螺杆挤出机熔融挤出的温度200

‑

260℃,挤出速度10

‑

40rpm。

13.所述制备方法,用纺机进行匀速拉伸卷绕的速度1000

‑

10000rpm,纺机距离双螺杆挤出模头的距离为50

‑

150cm得到解拉链碳纳米管增强高密度聚乙烯杂化材料。

14.本发明的有益效果

15.本发明提供的解拉链碳纳米管增强高密度聚乙烯杂化材料通过在高密度聚乙烯材料中均匀分散解拉链碳纳米管。解拉链碳纳米管具有直径更大、长度更小且表面具有很多氧化集团的特点,还保留了良好的力学性能,有效防止碳纳米管在高密度聚乙烯材料中分散时的团聚,对比图3和图4可以看到解拉链碳纳米管在高密度聚乙烯材料中的分散性更好,从而增强了碳纳米管与高密度聚乙烯材料之间的界面相互作用,改善了从基体到填料的应力转移从而提高了杂化材料的力学性能。

附图说明

16.图1为多壁碳纳米管中间或两端开口的结构;

17.图2为解拉链程度高类似氧化石墨烯的片层结构;

18.图3为多壁碳纳米管/高密度聚乙烯杂化材料截面的tem;

19.图4为解拉链多壁碳纳米管/高密度聚乙烯杂化材料截面的tem;

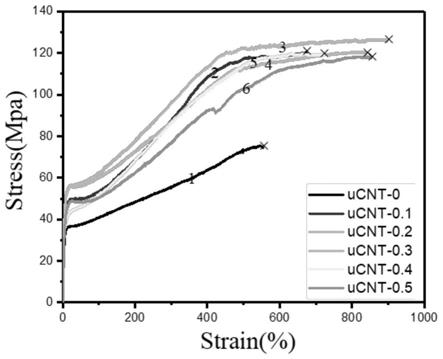

20.图5为解拉链多壁碳纳米管/高密度聚乙烯杂化材料应力

‑

应变曲线;

21.图6为解拉链多壁碳纳米管掺杂到高密度聚乙烯中掺杂量与最大应力的关系;

具体实施方式

22.以下结合具体实施例,对本发明进行详细说明。

23.实施例1

24.s1、制备解拉链碳纳米管采用hummers技术制备解拉链碳纳米管。

25.具体的,量取35ml浓硫酸(98%h2so4)加入到250ml的三口烧瓶中,称取0.20g 碳纳

米管加入到三口烧瓶中,混合溶液置于搅拌机中机械搅拌5min,随后超声6h,然后加入1.00g高锰酸钾(kmno4),分3次加入。水浴升温到50℃,保温反应1h。量取 35ml的纯水,加入0.4ml的过氧化氢(30%h2o2),配置成0.3%的过氧化氢溶液,冷冻成冰块。将保温1h的混合溶液放在冰浴中冷却,冷却至室温,然后加入配置好的0.3%的h2o2冰块。然后,逐滴添加h2o2(30%)以防止不溶性mno2的沉淀,直到没有观察到气泡出现,,得到解拉链碳纳米管分散液。将解拉链碳纳米管分散液进行第一次离心,转速为10000rpm,目的是去除大部分的酸性溶液。按照浓盐酸(hcl):水1:1的体积比配制盐酸溶液,用盐酸溶液进行洗涤后,进行第二次离心。然后使用纯水进行洗涤后,在10000rpm下进行第三次离心,并重复该洗涤离心操作直至所得的解拉链碳纳米管分散液的上清液ph值为7停止离心。最后,将洗涤好的解拉链碳纳米管分散液进行冷冻干燥,收集得到解拉链碳纳米管粉末。

26.s2、称取一定量的解拉链碳纳米管粉末和高密度聚乙烯材料放入容器中,用机械搅拌的方法将两种材料混合均匀,得到混合物,使解拉链碳纳米管与高密度聚乙烯材料的质量百分比为0.1%;

27.s3、将s2制得的混合物匀速加入到双螺杆挤出机中进行熔融加热经细口径模口挤出,用双螺杆挤出机熔融挤出的温度200

‑

260℃,挤出速度10rpm;再将挤出的细流用纺机匀速拉伸卷绕,用纺机进行卷绕的速度1000rpm,纺机距离双螺杆挤出模头的距离为50cm,得到解拉链碳纳米管增强高密度聚乙烯杂化材料。参考图5中的曲线2、图6,可以看到掺杂解拉链多壁碳纳米管浓度为0.1%时,杂化材料力学性能较原始高密度聚乙烯纤维有明显提高,其最大应力为120.6mpa,比原始高密度聚乙烯纤维(图5中1 号线所示)最大应力提高了59.9%;如图4所示,解拉链多壁碳纳米管在高密度聚乙烯中分散更好。说明解拉链碳纳米管在高密度聚乙烯中的分散性有所提高并且对高密度聚乙烯的力学性能有增强作用。

28.实施例2

29.s1、制备解拉链碳纳米管采用hummers技术制备解拉链碳纳米管。

30.具体的,量取35ml浓硫酸(98%h2so4)加入到250ml的三口烧瓶中,称取0.20g 碳纳米管加入到三口烧瓶中,混合溶液置于搅拌机中机械搅拌10min,随后超声12h,然后加入1.00g高锰酸钾(kmno4),分5次加入,每次间隔10min。水浴升温到50℃,保温反应2h。量取35ml的纯水,加入0.4ml的过氧化氢(30%h2o2),配置成0.3%的过氧化氢溶液,冷冻成冰块。将保温2h的混合溶液放在冰浴中冷却,冷却至室温,然后加入配置好的0.3%的h2o2冰块。然后,逐滴添加适量的h2o2(30%)以防止不溶性 mno2的沉淀,直到没有观察到气泡出现,得到解拉链碳纳米管分散液。将解拉链碳纳米管分散液进行第一次离心,转速为10000rpm,目的是去除大部分的酸性溶液。配置好浓盐酸(hcl):水为1:3的溶液,用它进行洗涤,进行第二次离心。然后使用纯水进行洗涤后,在10000rpm下进行第三次离心,并重复该洗涤离心操作直至所得的解拉链碳纳米管分散液的上清液ph值为7停止离心。最后,将洗涤好的解拉链碳纳米管分散液进行冷冻干燥,收集得到解拉链碳纳米管粉末。

31.s2、称取一定量的解拉链碳纳米管粉末和高密度聚乙烯材料放入容器中,用机械搅拌的方法将两种材料混合均匀,得到混合物,使解拉链碳纳米管与高密度聚乙烯材料的质量百分比为0.2%;

32.s3、将s2制得的混合物匀速加入到双螺杆挤出机中进行熔融加热经细口径模口挤出,用双螺杆挤出机熔融挤出的温度200

‑

260℃,挤出速度30rpm;再将挤出的细流用纺机匀

速拉伸卷绕,用纺机进行卷绕的速度10000rpm,纺机距离双螺杆挤出模头的距离为150cm,得到解拉链碳纳米管增强高密度聚乙烯杂化材料。参考图5中的曲线3、图6,可以看到掺杂解拉链多壁碳纳米管浓度为0.2%时,杂化材料力学性能较原始高密度聚乙烯纤维有明显提高、较解拉链多壁碳纳米管浓度为0.1%也有小幅度提高,其最大应力也达到了最大值为126.6mpa,比原始高密度聚乙烯纤维(图5中1号线所示) 最大应力提高了67.9%。

33.实施例3

34.s1、制备解拉链碳纳米管采用hummers技术制备解拉链碳纳米管。

35.具体的,量取35ml浓硫酸(98%h2so4)加入到250ml的三口烧瓶中,称取0.20g 碳纳米管加入到三口烧瓶中,混合溶液置于搅拌机中机械搅拌10min,随后超声12h,然后加入1.00g高锰酸钾(kmno4),分5次加入,每次间隔10min。水浴升温到50℃,保温反应2h。量取35ml的纯水,加入0.4ml的过氧化氢(30%h2o2),配置成0.3%的过氧化氢溶液,冷冻成冰块。将保温2h的混合溶液放在冰浴中冷却,冷却至室温,然后加入配置好的0.3%的h2o2冰块。然后,逐滴添加适量的h2o2(30%)以防止不溶性 mno2的沉淀,直到没有观察到气泡出现,得到解拉链碳纳米管分散液。将解拉链碳纳米管分散液进行第一次离心,转速为10000rpm,目的是去除大部分的酸性溶液。配置好浓盐酸(hcl):水为1:3的溶液,用它进行洗涤,进行第二次离心。然后使用纯水进行洗涤后,在10000rpm下进行第三次离心,并重复该洗涤离心操作直至所得的解拉链碳纳米管分散液的上清液ph值为7停止离心。最后,将洗涤好的解拉链碳纳米管分散液进行冷冻干燥,收集得到解拉链碳纳米管粉末。

36.s2、称取一定量的解拉链碳纳米管粉末和高密度聚乙烯材料放入容器中,用机械搅拌的方法将两种材料混合均匀,得到混合物,使解拉链碳纳米管与高密度聚乙烯材料的质量百分比为0.3%;

37.s3、将s2制得的混合物匀速加入到双螺杆挤出机中进行熔融加热经细口径模口挤出,用双螺杆挤出机熔融挤出的温度200

‑

260℃,挤出速度30rpm;再将挤出的细流用纺机匀速拉伸卷绕,用纺机进行卷绕的速度10000rpm,纺机距离双螺杆挤出模头的距离为150cm,得到解拉链碳纳米管增强高密度聚乙烯杂化材料。参考图5中的曲线4、图6,可以看到掺杂解拉链多壁碳纳米管浓度为0.3%时,杂化材料力学性能较原始高密度聚乙烯纤维有明显提高、较解拉链多壁碳纳米管浓度为0.2%有点下降但是下降比例不大,其最大应力也达到了最大值为120.5mpa,比原始高密度聚乙烯纤维(图5中1 号线所示)最大应力提高了59.8%。

38.实施例4

39.s1、制备解拉链碳纳米管采用hummers技术制备解拉链碳纳米管。

40.具体的,量取35ml浓硫酸(98%h2so4)加入到250ml的三口烧瓶中,称取0.20g 碳纳米管加入到三口烧瓶中,混合溶液置于搅拌机中机械搅拌10min,随后超声12h,然后加入1.00g高锰酸钾(kmno4),分5次加入,每次间隔10min。水浴升温到50℃,保温反应4h。量取35ml的纯水,加入0.4ml的过氧化氢(30%h2o2),配置成0.3%的过氧化氢溶液,冷冻成冰块。将保温4h的混合溶液放在冰浴中冷却,冷却至室温,然后加入配置好的0.3%的h2o2冰块。然后,逐滴添加适量的h2o2(30%)以防止不溶性 mno2的沉淀,直到没有观察到气泡出现,得到解拉链碳纳米管分散液。将解拉链碳纳米管分散液进行第一次离心,转速为10000rpm,目的是去除大部分的酸性溶液。配置好浓盐酸(hcl):水为1:4的溶液,用它进行洗涤,进行第二

次离心。然后使用纯水进行洗涤后,在10000rpm下进行第三次离心,并重复该洗涤离心操作直至所得的解拉链碳纳米管分散液的上清液ph值为7停止离心。最后,将洗涤好的解拉链碳纳米管分散液进行冷冻干燥,收集得到解拉链碳纳米管粉末。

41.s2、称取一定量的解拉链碳纳米管粉末和高密度聚乙烯材料放入容器中,用机械搅拌的方法将两种材料混合均匀,得到混合物,使解拉链碳纳米管与高密度聚乙烯材料的质量百分比为0.4%;

42.s3、将s2制得的混合物匀速加入到双螺杆挤出机中进行熔融加热经细口径模口挤出,用双螺杆挤出机熔融挤出的温度200

‑

260℃,挤出速度30rpm;再将挤出的细流用纺机匀速拉伸卷绕,用纺机进行卷绕的速度10000rpm,纺机距离双螺杆挤出模头的距离为150cm,得到解拉链碳纳米管增强高密度聚乙烯杂化材料。参考图5中的曲线5、图6,可以看到掺杂解拉链多壁碳纳米管浓度为0.4%时,杂化材料力学性能较原始高密度聚乙烯纤维有明显提高、较解拉链多壁碳纳米管浓度为0.3%稍有下降,其最大应力也达到了最大值为119.7mpa,比原始高密度聚乙烯纤维(图5中1号线所示)最大应力提高了58.7%。

43.实施例5

44.s1、制备解拉链碳纳米管采用hummers技术制备解拉链碳纳米管。

45.具体的,量取35ml浓硫酸(98%h2so4)加入到250ml的三口烧瓶中,称取0.20g 碳纳米管加入到三口烧瓶中,混合溶液置于搅拌机中机械搅拌10min,随后超声15h,然后加入1.00g高锰酸钾(kmno4),分5次加入,每次间隔10min。水浴升温到50℃,保温反应5h。量取35ml的纯水,加入0.4ml的过氧化氢(30%h2o2),配置成0.3%的过氧化氢溶液,冷冻成冰块。将保温5h的混合溶液放在冰浴中冷却,冷却至室温,然后加入配置好的0.3%的h2o2冰块。然后,逐滴添加适量的h2o2(30%)以防止不溶性 mno2的沉淀,直到没有观察到气泡出现,得到解拉链碳纳米管分散液。将解拉链碳纳米管分散液进行第一次离心,转速为10000rpm,目的是去除大部分的酸性溶液。配置好浓盐酸(hcl):水为1:5的溶液,用它进行洗涤,进行第二次离心。然后使用纯水进行洗涤后,在10000rpm下进行第三次离心,并重复该洗涤离心操作直至所得的解拉链碳纳米管分散液的上清液ph值为7使停止离心。最后,将洗涤好的解拉链碳纳米管分散液进行冷冻干燥,收集得到解拉链碳纳米管粉末。

46.s2、称取一定量的解拉链碳纳米管粉末和高密度聚乙烯材料放入容器中,用机械搅拌的方法将两种材料混合均匀,得到混合物,使解拉链碳纳米管与高密度聚乙烯材料的质量百分比为0.5%;

47.s3、将s2制得的混合物匀速加入到双螺杆挤出机中进行熔融加热经细口径模口挤出,用双螺杆挤出机熔融挤出的温度200

‑

260℃,挤出速度40rpm;再将挤出的细流用纺机匀速拉伸卷绕,用纺机进行卷绕的速度10000rpm,纺机距离双螺杆挤出模头的距离为150cm,得到解拉链碳纳米管增强高密度聚乙烯杂化材料。参考图5中的曲线6、图6,可以看到掺杂解拉链多壁碳纳米管浓度为0.5%时,杂化材料力学性能较原始高密度聚乙烯纤维有明显提高、较解拉链多壁碳纳米管浓度为0.4%稍有下降,其最大应力也达到了最大值为118.3mpa,比原始高密度聚乙烯纤维(图5中1号线所示)最大应力提高了56.9%;

48.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1