含马来酰亚胺结构的环氧固化剂及其制备方法与流程

1.本发明涉及含马来酰亚胺结构的环氧固化剂及其制备方法。

背景技术:

2.未固化的环氧树脂是热塑性低聚物,在室温和一般加热时都不会固化,无法满足使用需求,只有将其通过固化剂转化为三维网状结构的热固性聚合物,才能够具有优良的性能和真正的实用价值。环氧树脂应用技术的发展与固化剂的结构、规格和质量密切相关,运用固化剂实现环氧树脂理想的应用效果,是配方设计的主要任务。

3.脂肪胺化合物是最简单也是最常见的固化剂,其成本低廉、反应活性高,可室温快速固化环氧树脂。但其固化物的耐热性普遍较差,无法适用于高温胶黏剂和耐热性部件铸造等领域。芳香胺或有机酸酐类固化剂虽然能够提升固化物的耐热性,但此两类固化剂在室温下固化缓慢,甚至无法完全固化树脂,需高温加热才能使用。为了解决以上提及的不足之处,可采用多种方法对多胺进行改性,制得强度高、毒性低、易使用、用途广的改性胺固化剂。与此同时,固化剂的改性也一直是环氧树脂领域的研究热点。

4.含酰亚胺结构的化合物具有较高的耐热性能,将这类化合物引入环氧树脂体系可以有效地改善固化物在高温下的强度。比如在胺的存在下,马来酰亚胺 (一种酰亚胺)受热后能够打开双键发生聚合,且胺可与打开的双键进行加成而生成互穿网络,以此提高聚合物的力学强度和耐热性能。将双马来酰亚胺与脂肪胺或芳香胺固化剂在环氧树脂体系共混使用,是提高聚合物及其塑料耐热性的常用方法。双马来酰亚胺的耐热性虽好,其较差的相容性和溶解性却使得其工艺性较差。

5.考虑到将马来酰亚胺结构直接引入至固化剂分子中能够提高固化物的耐热性、减少工艺流程并保留脂肪胺的低温固化活性,在此提出一种含马来酰亚胺结构环氧固化剂的合成方法。

技术实现要素:

6.本发明提供一种含马来酰亚胺结构环氧固化剂及其制备方法。本发明的含马来酰亚胺结构环氧固化剂中马来酰亚胺与固化剂组分相容性好,而且耐热性好。

7.本发明通过以下技术方案实现:

8.一种含马来酰亚胺结构环氧固化剂,由具有如下结构通式的组分按照任意比例组成,

9.其中n=0、1、2、3或4,r基团是脂肪胺中除去两端氨基的基团。

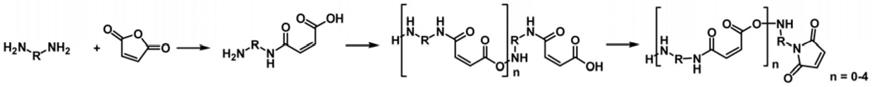

10.一种含马来酰亚胺结构环氧固化剂的制备方法,由摩尔比为1.0:0.3

‑

1.6 的脂肪

胺和顺丁烯二酸酐反应而成。反应通式如下,r基团是脂肪胺中除去两端氨基的基团:

[0011][0012]

具体地,一种含马来酰亚胺结构环氧固化剂的制备方法,主要包括以下步骤:

[0013]

(一)将顺丁烯二酸酐加入反应器中,然后在温度为30

‑

50℃下加入乙酸,并在工业氮气保护下搅拌2

‑

3分钟,所述的顺丁烯二酸酐与乙酸的质量比例为1.0:3.0

‑

10.0。

[0014]

(二)在反应器二中加入乙酸,然后温度为0

‑

50℃下滴加脂肪胺得到脂肪胺乙酸溶液,所述的脂肪胺乙酸溶液中乙酸与脂肪胺的质量比例为1.0: 3.0

‑

10.0,滴加脂肪胺的滴速为2

‑

3滴/秒。

[0015]

(三)将步骤(二)所得的脂肪胺乙酸溶液滴入温度为30

‑

50℃的步骤(一) 得到的产物中,然后在30

‑

50℃下继续保温1

‑

2小时;滴速为2

‑

3滴/秒。步骤 (一)中顺丁烯二酸酐步骤(二)中的脂肪胺的摩尔比为0.3

‑

1.6:1.0;

[0016]

(四)然后升高温度至80

‑

100℃,并保温6

‑

12小时;

[0017]

(五)接着在60

‑

100℃下减压蒸馏除去乙酸,得粘稠棕色液体;

[0018]

(六)最后洗涤得到所述的含马来酰亚胺结构的改性胺固化剂。

[0019]

步骤(六)洗涤时使用正戊烷洗涤第(五)步得到的粘稠棕色液体,然后弃去洗涤液,接着在20

‑

60℃减压蒸馏除去正戊烷,即得所述的含马来酰亚胺结构的改性胺固化剂。

[0020]

进一步地,所述脂肪胺为乙二胺、二乙烯三胺或三乙烯四胺中的一种,包括但不限于以上几种多元脂肪胺。凡是依据本发明申请的权利要求书及说明书所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。

[0021]

较之前的现有技术,本发明具有以下有益效果:本发明制备了一种新的固化剂,该固化剂无毒,马来酰亚胺与固化剂组分相容性好,制得的固化剂耐热性好,且其生成的小分子聚酰胺结构有利于增加环氧树脂固化物的柔韧性和粘接性,具有良好的综合性能。

[0022]

本发明的固化剂的制备方法无需催化剂,制备工艺简单,纯化工艺简单简化,在实际应用中具有重大的意义。

附图说明

[0023]

图1是实施例1得到的固化剂的傅里叶红外光谱。

[0024]

图2是三乙烯四胺固化物和实施例1得到的固化物的热性能表征图。

具体实施方式

[0025]

实施例1

[0026]

具体地,一种含马来酰亚胺结构环氧固化剂的制备方法,主要包括以下步骤:

[0027]

(一)将19.61g顺丁烯二酸酐加入反应器(500ml)中,然后在温度为40℃下加入100ml乙酸,并在工业氮气保护下搅拌2分钟。

[0028]

(二)在反应器二(500ml)中加入100ml乙酸,然后温度为0℃下滴加三乙烯四胺29.20g得到三乙烯四胺乙酸溶液,所述的滴速为2滴/秒。

[0029]

(三)将步骤(二)所得的三乙烯四胺乙酸溶液滴入温度为40℃的步骤(一) 得到的

产物中,然后在40℃下继续保温1小时;滴速为2滴/秒。步骤(一)中顺丁烯二酸酐与步骤(二)中的脂肪胺的摩尔比为1.0:1.0;

[0030]

(四)然后升高温度至80℃,并保温10小时;

[0031]

(五)接着在60℃下减压蒸馏除去乙酸,得粘稠棕色液体;

[0032]

(六)最后洗涤得到所述的含马来酰亚胺结构的改性胺固化剂。

[0033]

步骤(六)洗涤时使用正戊烷洗涤第(五)步得到的粘稠棕色液体,然后弃去洗涤液,接着在30℃减压蒸馏除去正戊烷,即得所述的含马来酰亚胺结构的改性胺固化剂72.4g,收率85.4%(以三乙烯四胺为底物计算,产物为目标化合物的三乙酸盐)。

[0034]

本实施例的含马来酰亚胺结构环氧固化剂,由具有如下结构通式的组分组成,

[0035]

其中n=0、1、2、3或 4,本实施例中获得的固化剂的活泼氢当量为90.7。

[0036]

实施例2

[0037]

具体地,一种含马来酰亚胺结构环氧固化剂的制备方法,主要包括以下步骤:

[0038]

(一)将19.61g顺丁烯二酸酐加入反应器(500ml)中,然后在温度为43℃下加入120ml乙酸,并在工业氮气保护下搅拌2分钟。

[0039]

(二)在反应器二(500ml)中加入100ml乙酸,然后温度为5℃下滴加乙二胺12.02g得到乙二胺乙酸溶液,所述的滴速为2滴/秒。

[0040]

(三)将步骤(二)所得的乙二胺乙酸溶液滴入温度为43℃的步骤(一) 得到的产物中,然后在43℃下继续保温1小时;滴速为2滴/秒。步骤(一)中顺丁烯二酸酐与步骤(二)中的脂肪胺的摩尔比为1.0:1.0;

[0041]

(四)然后升高温度至80℃,并保温9小时;

[0042]

(五)接着在60℃下减压蒸馏除去乙酸,得粘稠液体;

[0043]

(六)最后洗涤得到所述的含马来酰亚胺结构的改性胺固化剂。

[0044]

步骤(六)洗涤时使用正戊烷洗涤第(五)步得到的粘稠液体,然后弃去洗涤液,接着在33℃减压蒸馏除去正戊烷,即得所述的含马来酰亚胺结构的改性胺固化剂38.6g,收率88.5%(以乙二胺为底物计算,产物为目标化合物的乙酸盐)。

[0045]

本实施例的含马来酰亚胺结构环氧固化剂,由具有如下结构通式的组分组成,

[0046]

其中n=0、1、2、3或4,本实施例中获得的固化剂的活泼氢当量为96.6。

[0047]

实施例3

[0048]

具体地,一种含马来酰亚胺结构环氧固化剂的制备方法,主要包括以下步骤:

[0049]

(一)将19.61g顺丁烯二酸酐加入反应器(500ml)中,然后在温度为45℃下加入80ml乙酸,并在工业氮气保护下搅拌2分钟。

[0050]

(二)在反应器二(500ml)中加入100ml乙酸,然后温度为50℃下滴加二乙烯三胺

20.63g得到二乙烯三胺乙酸溶液,所述的滴速为3滴/秒。

[0051]

(三)将步骤(二)所得的乙二胺乙酸溶液滴入温度为45℃的步骤(一) 得到的产物中,然后在45℃下继续保温1小时;滴速为2滴/秒。步骤(一)中顺丁烯二酸酐与步骤(二)中的脂肪胺的摩尔比为1.0:1.0;

[0052]

(四)然后升高温度至80℃,并保温10小时;

[0053]

(五)接着在63℃下减压蒸馏除去乙酸,得粘稠液体;

[0054]

(六)最后洗涤得到所述的含马来酰亚胺结构的改性胺固化剂。

[0055]

步骤(六)洗涤时使用正戊烷洗涤第(五)步得到的粘稠液体,然后弃去洗涤液,接着在35℃减压蒸馏除去正戊烷,即得所述的含马来酰亚胺结构的改性胺固化剂57.2g,收率89.1%(以二乙烯三胺为底物计算,产物为目标化合物的二乙酸盐)。

[0056]

本实施例的含马来酰亚胺结构环氧固化剂,由具有如下结构通式的组分组成,

[0057]

其中n=0、1、2、3或4,本实施例中获得的固化剂的活泼氢当量为95.4。

[0058]

以实施例1为例,改性胺样品的傅里叶红外光谱如图1所示:3550

‑

3250cm

‑1处为

‑

nh2的伸缩振动特征吸收峰,3000

‑

2800cm

‑1处为

‑

ch2的伸缩振动特征吸收峰,说明脂肪胺结构的保留;1705cm

‑1处显示羰基特征吸收峰,1642cm

‑1处为酰胺n

‑

h弯曲振动特征吸收峰,证明酰胺结构生成;663cm

‑1处为c=c

‑

h特征吸收峰,1153cm

‑1处为c

‑

n

‑

c特征吸收峰,1402cm

‑1处为o=c

‑

n特征吸收峰,1567 cm

‑1处为c=c特征吸收峰,说明马来酰亚胺环的生成。

[0059]

热性能表征:根据热重分析,本专利实施例1改性胺的环氧固化物约在342℃下发生10%分解,而在相同条件下未改性的三乙烯四胺固化物约在322℃下发生10%分解;在900℃本专利改性胺的环氧固化物具有14.4%残余,未改性的三乙烯四胺固化物只剩2.7%残余。可见本发明的对环氧固化物耐热性能的大幅提高。

[0060]

本发明改性胺与水性环氧树脂的成膜物,室温下的表干时间小于2小时,实干为24小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1