高分子加热板材及其制备方法与流程

1.本发明属于加热材料技术领域,具体涉及高分子加热板材及其制备方法。

背景技术:

2.发热板,是一种通电后板面发热而不带电且无明火的、外形呈圆形,矩形的、安全可靠的电加热平板,由于使用时主要靠热传导,因此热效率高。但是目前,一般发热板的电热丝为裸露的,存在安全隐患,且进口成本较高,此外传统的发热板,散热不均匀,造成发热效率低等现象。

3.石墨烯独特的物理化学结构赋予了其优越的性能:超高的杨氏模量和强度,优良的导电、导热性能,巨大的比表面积和良好的气体阻隔性,使得石墨烯纳米复合材料在性能上显示出较大的提高,这是以往的复合材料或者单纯的聚合物所不能达到的。然而,石墨烯自身的不溶不熔性、易堆叠团聚以及难以加工操作等问题,很大程度上限制了它在复合材料和其他器件方面的应用。氧化石墨烯虽然经过氧化处理,表面接上了各种含氧基团,提高了石墨烯的溶解性,但其只能溶解在亲水的介质中,与很多聚合物也很难相容。并且氧化石墨烯的导电、导热性能差,不适合于制备导电导热复合材料。对石墨烯进行化学修饰可以最有效的改善这些限制,越来越多的科学家对此产生了浓厚的兴趣。

技术实现要素:

4.本发明的目的在于提供高分子加热板材及其制备方法,该高分子加热板材具有优异的导电性能和导热性能,电热转化效率高,发热均匀性好;且有效增强了板材的机械性能和热稳定性,获得较好的抗冻性能。

5.本发明为实现上述目的所采取的技术方案为:

6.一种高分子加热板材,包括:骨架材料和导电填充物;上述骨架材料包括聚丙烯酸酯;上述导电填充物包括3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯。3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯,分子结构中存在较多活性基团,显著提升其在有机物质中的分散性,可以更好的分散在基体中并与之形成更强的界面相互作用,使得材料具有更好的加工性和凝聚力,显著增强板材的机械性能。且功能化石墨烯作为导电填料加入骨架材料中,形成良好的导电网络,可有效增强获得的高分子加热板材的导电性能;且制得的板材的玻璃化转变温度得到提升,热性能得到改善;同时,3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯的存在显著增强了高分子加热板材的导热性能,且电热转化效率提高。

7.在一种可能的设计中,导电填充物的添加量为2.1~4.3wt%。

8.上述高分子加热板材的制备方法,包括:上述高分子加热板材由功能化石墨烯和mma在aibn催化剂的作用下发生异分子聚合获得。

9.进一步地,高分子加热板材的制备方法,具体包括:

10.室温下将功能化石墨烯溶解于dmf中超声分散,加入mma和aibn,磁力搅拌使其分散均匀,然后将反应器放置于冰水浴中真空/干燥、氮气循环除氧若干次;将密封好的烧瓶

浸入预热至70~75℃的油浴中,氮气保护下持续搅拌使反应物进行自由基聚合;经过10~12h反应后,在剧烈搅拌的条件下倒入过量冰甲醇中,抽滤获得沉淀物,用甲醇洗涤5~6次;最后在真空下70~75℃干燥过夜。

11.在一种可能的设计中,功能化石墨烯分散液的浓度为1.5~3mg/ml;催化剂aibn的添加量为0.42~0.57wt%。

12.在一种可能的设计中,高分子加热板材制备过程中还加入0.4~0.8wt%的n-(2-氰基乙基)-n-苯基硫脲。在高分子加热板材制备过程中加入n-(2-氰基乙基)-n-苯基硫脲,可有效促进聚合过程双键的转化,提高双键转化率;推测其可影响分子链的排列和大小,进而获得的板材的机械性能得到增强,且热稳定性和导热性能也得到改善。同时,与功能化石墨烯复配协同作用,可有效增强材料的抗冻性能。且反应结束后,通过洗涤即可去除n-(2-氰基乙基)-n-苯基硫脲,无残留。

13.在一种可能的设计中,n-(2-氰基乙基)-n-苯基硫脲在促进高分子加热板材制备过程双键转化率中的用途。

14.在一种可能的设计中,高分子加热板材制备过程中聚合单体还包括阿立必利;阿立必利与mma的质量比为2.4~4.1:1。在高分子加热板材的骨架材料中加入阿立必利,作为聚合单体之一,与其它组分发生反应形成聚合物,可进一步增强板材的导电性能和导热性能,且制得高分子加热板材的热稳定性增强,发热均匀性的到改善,发热效果更加均匀,电热转化效率提升。

15.上述功能化石墨烯由3,4-二氟-反式苯乙烯异氰酸酯中的异氰酸酯基团与氧化石墨烯中的羟基和/或羧基反应而得。

16.进一步地,功能化石墨烯的制备方法,具体为:

17.将氧化石墨烯加入无水dmf超声分散得到稳定的分散液;将3,4-二氟-反式苯乙烯异氰酸酯和dbtdl溶解于dmf中,加入上述氧化石墨烯分散液中,混合液在氮气保护下50~55℃搅拌20~22h;搅拌结束后,将二甲基肼加入混合液中,80~83℃保存15~18h,然后在140~150℃持续搅拌回流2~3h;抽滤,dmf和丙酮洗涤,真空干燥即得到功能化石墨烯。

18.在一种可能的设计中,3,4-二氟-反式苯乙烯异氰酸酯与氧化石墨烯的质量比为4.8~5.5:1;所述氧化石墨烯与dmf固液比为5~6.3mg:1ml;所述氧化石墨烯与dbtdl的固液比为1.2~1.5g:1ml;所述氧化石墨烯与二甲基肼的固液比为0.34~0.42g:1ml。

19.在一种可能的设计中,功能化石墨烯在增强高分子加热板材导热性、导电性以及机械性能中的用途。

20.本发明还公开了上述功能化石墨烯在制备加热材料或导电材料中的用途。

21.相比于现有技术,本发明具有如下有益效果:

22.3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯后,显著提升其在有机物质中的分散性,显著增强板材的机械性能。功能化石墨烯作为导电填料加入骨架材料中,形成良好的导电网络,可有效增强获得的高分子加热板材的导电性能;且制得的板材的玻璃化转变温度得到提升,热性能得到改善;同时增强了高分子加热板材的导热性能,且电热转化效率提高。在高分子加热板材制备过程中加入n-(2-氰基乙基)-n-苯基硫脲,可有效促进聚合过程双键的转化,提高双键转化率;进一步改善板材的机械性能和导热性能;与功能化石墨烯复配协同作用,可有效增强材料的抗冻性能。除此之外,在高分子加热板材的骨架材料中加入

阿立必利,与其它组分发生反应形成聚合物,进一步增强板材的导电性能和导热性能,热稳定性优异,且制得高分子加热板材的热均匀性具有显著的增强作用,发热效果更加均匀,电热转化效率提升。

23.因此,本发明提供了高分子加热板材及其制备方法,该高分子加热板材具有优异的导电性能和导热性能,电热转化效率高,发热均匀性好;且有效增强了板材的机械性能和热稳定性,获得较好的抗冻性能。

附图说明

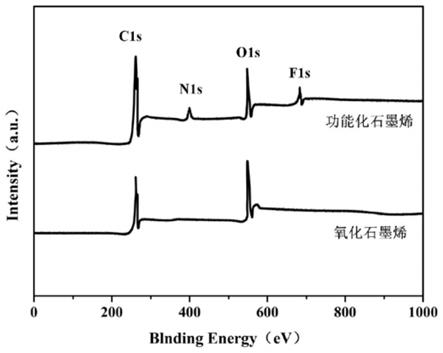

24.图1为本发明试验例1中xps测试结果;

25.图2为本发明试验例1中dsc测试结果;

26.图3为本发明试验例1中tga测试结果。

具体实施方式

27.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

28.本发明实施例所用氧化石墨烯购自浙江亚美纳米科技有限公司,纯度99.9%。

29.实施例1:

30.功能化石墨烯的制备:

31.将干燥的氧化石墨烯加入无水dmf(固液比为5.7mg:1ml)中超声分散,得到稳定的分散液;将3,4-二氟-反式苯乙烯异氰酸酯(与氧化石墨烯的质量比为5.1:1)和dbtdl(氧化石墨烯与dbtdl的固液比为1.3g:1ml)溶解于dmf中,加入上述氧化石墨烯分散液中,混合液在氮气保护下55℃搅拌20h;搅拌结束后,将二甲基肼(氧化石墨烯与二甲基肼的固液比为0.39g:1ml)加入混合液中,83℃保存15h,然后在150℃持续搅拌回流2h。反应结束后抽滤,dmf和丙酮各洗涤6次,真空干燥即得到功能化石墨烯。

32.高分子加热板材的制备:

33.室温下将功能化石墨烯(功能化石墨烯添加量为3.3wt%)溶解于dmf中超声分散,配成2mg/ml的分散液,加入mma和0.5wt%aibn,磁力搅拌使其分散均匀,然后将反应器放置于冰水浴中真空/干燥、氮气循环除氧若干次;将密封好的烧瓶浸入预热至75℃的油浴中,氮气保护下持续搅拌使反应物进行自由基聚合;经过10h反应后,在剧烈搅拌的条件下倒入过量冰甲醇中,抽滤获得沉淀物,用甲醇洗涤6次;最后在真空下75℃干燥过夜。

34.实施例2:

35.功能化石墨烯的制备与实施例1的不同之处在于:3,4-二氟-反式苯乙烯异氰酸酯与氧化石墨烯的质量比为4.9:1。

36.高分子加热板材的制备与实施例1的不同之处在于:功能化石墨烯添加量为2.9wt%。

37.实施例3:

38.功能化石墨烯的制备与实施例1的不同之处在于:3,4-二氟-反式苯乙烯异氰酸酯与氧化石墨烯的质量比为5.2:1。

39.高分子加热板材的制备与实施例1的不同之处在于:功能化石墨烯添加量为4.1wt%。

40.实施例4:

41.功能化石墨烯的制备与实施例1相同。

42.高分子加热板材的制备与实施例1的不同之处在于:制备过程中还加入0.62wt%的n-(2-氰基乙基)-n-苯基硫脲;反应结束后经过甲醇清洗后可去除。

43.实施例5:

44.功能化石墨烯的制备与实施例1相同。

45.高分子加热板材的制备与实施例1的不同之处在于:制备过程中聚合单体还包括阿立必利;阿立必利与mma的质量比为3.6:1。

46.实施例6:

47.功能化石墨烯的制备与实施例1相同。

48.高分子加热板材的制备与实施例4的不同之处在于:制备过程中聚合单体还包括阿立必利;阿立必利与mma的质量比为3.6:1。

49.对比例1:

50.高分子加热板材的制备与实施例1的不同之处在于:采用氧化石墨烯代替功能化石墨烯。

51.试验例1:

52.1、xps测试

53.x射线光电子能谱采用phi 5082型物理电子能谱仪,单色al kα为x射线源。

54.对氧化石墨烯以及实施例1制得的功能化石墨烯进行上述测试,结果如图1所示。从图中分析可知,相比于氧化石墨烯,实施例1制得功能化石墨烯的能谱中出现n和f的特征峰,且c的峰强度明显增高;以上结果表明功能化石墨烯成功制备。

55.2、dsc测试

56.差示扫描量热分析采用pe dsc-7型热分析仪,氩气保护,升温速率10℃/min。

57.对纯pmma以及对比例1和实施例1制得的板材进行上述测试,结果如图2所示。从图2中分析可知,实施例1制得板材的玻璃化转变温度为109.8℃,相比于对比例1制得板材的104.7℃,提高了5.1℃,且明显高于纯pmma的玻璃化转变温度。表明3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯,制得的复合板材的玻璃化转变温度提高。

58.3、tga测定

59.热重分析曲线(tga)测试:称取试样约3mg,利用采用perkin-elmer tga-7热分析仪进行测试。测试条件:氩气流(20ml/min)保护,升温速率10℃/min,升温范围0-800℃。

60.对实施例1、实施例4和实施例5制得的抗静电剂进行上述测试,结果如图3所示。从图中分析可知,实施例4制得板材的分解温度要稍高于实施例1制得的板材的分解温度,表明在高分子加热板材的制备过程中加入n-(2-氰基乙基)-n-苯基硫脲,一定程度上可以改善板材的人稳定性能。且实施例5制得板材的分解温度明显高于实施例1的,表明骨架材料中加入阿立必利作为聚合单体之一,可进一步增强高分子加热板材的热稳定性。

61.4、分散性表征

62.分散性测试通过将氧化石墨烯及其功能化石墨烯分别加入到有机溶剂(dmf)中分散,并超声处理1h。静置一段时间,观察分散性,以出现沉淀时间为评判标准。观察发现,氧化石墨烯在有机溶剂中的分散性不好,4d后会完全沉降;而采用3,4-二氟-反式苯乙烯异氰

酸酯功能化石墨烯(实施例1~3制得的改性氧化石墨烯),静置两周以上的时间依然呈现较好的分散现象。该结果表明对氧化石墨烯进行功能化处理,可有效提升其在有机物质的分散性。

63.5、双键转化率测试

64.使用实时红外对样品中双键含量进行测试。将反应前后样品与kbr混合压片,注意厚度要能使检测红外光透过,得到反应前后的双键含量,计算后得到双键转化率。

65.对对比例1、实施例1~6制得的高分子加热板材进行上述测试,结果如表1所示:

66.表1双键转化率测试结果

67.样品转化率/%对比例180.8实施例172.1实施例271.4实施例371.9实施例485.3实施例573.8实施例686.6

68.从表1中分析可知,实施例1板材制备过程中双键转化率与对比例1相当,而实施例4的转化率明显好于实施例1,实施例6的效果好于实施例5,表明在板材制备过程中加入n-(2-氰基乙基)-n-苯基硫脲,可有效促进板材制备过程中双键的转化。

69.试验例2:

70.1、机械性能测试

71.将样品在190℃下热压7min,形成约2.5mm的薄片,裁剪成10

×

10mm2的样片用于纳米压痕实验的测试,采用美国mts nano-indenter xp型纳米压痕仪,使用berkovich型金刚石压头在室温下测量。压头加载速率0.05nm/s,应变速率0.1/s,最大压痕深度(hm)2000nm。达到hm后载荷保持10s,然后以相同的速率将压头从样品表面卸载。每个样品在不同地方测量10次,采用oliver-pharr方法计算纳米机械性能的平均值。

72.对对比例1、实施例1~6制得的高分子加热板材进行上述测试,结果如表2所示:

73.表2机械性能测试结果

74.[0075][0076]

从表2中分析可知,实施例1制得的高分子加热板材的e值明显高于对比例1,表明3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯,制得的复合板材的机械性能增强,大幅度提升也说明功能化石墨烯在基体中分散更加均匀。实施例4的效果要好于实施例1,实施例6的效果好于实施例5,表明在板材制备过程中加入n-(2-氰基乙基)-n-苯基硫脲,一定程度上可以通过影响反应聚合过程,进而增强材料的机械性能。实施例5制得板材的e值与实施例1无显著差异,表明骨架材料中加入阿立必利,对加热板材的机械性能无消极影响。

[0077]

2、导电性能测试

[0078]

室温电阻率测试采用两端子法测定。测试样品的尺寸为3cm长,1cm宽的样条;采用r6441a型数字万用表测试。

[0079]

对对比例1、实施例1~6制得的高分子加热板材进行上述测试,结果如表3所示:

[0080]

表3室温电阻率测试结果

[0081]

样品log resistivity(ω

·

cm)对比例14.2实施例12.9实施例23.0实施例32.8实施例42.7实施例51.5实施例61.4

[0082]

从表3中分析可知,实施例1制得的高分子加热板材的电阻率明显低于对比例1,表明3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯,制得的复合板材的导电性能得到提升,形成较强的导电网络。实施例5制得板材的电阻率显著低于实施例1,表明骨架材料中加入阿立必利作为聚合单体之一,可进一步增强高分子加热板材的导电性能。

[0083]

3、导热性能

[0084]

参照标准astm e1530-11测试复合材料的导热性能,试样的直径为5mm,厚度为2mm,使用导热仪(dtc-300)测试复合材料导热系数。

[0085]

对对比例1、实施例1~6制得的高分子加热板材进行上述测试,结果如表4所示:

[0086]

表4导热性能测试结果

[0087]

样品热导率(w

·

m-1

·

k-1

)对比例11.13实施例12.18实施例22.03实施例32.10实施例42.28实施例53.01

实施例63.27

[0088]

从表4中分析可知,实施例1制得的高分子加热板材的热导率明显高于对比例1,表明3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯,制得的复合板材的导热性能得到提升。实施例4的效果要好于实施例1,实施例6的效果好于实施例5,表明在板材制备过程中加入n-(2-氰基乙基)-n-苯基硫脲,一定程度上可以增强板材的导热性能。实施例5制得板材的热导率要好于实施例1,表明骨架材料中加入阿立必利作为聚合单体之一,可有效增强高分子加热板材的导热性能。

[0089]

4、表面发热温度测试

[0090]

试样尺寸为25mm

×

25mm。将对比例1、实施例1、实施例4、实施例5制得的材料按相同功率密度(单位面积上的功率,通电电压为8v)通电加热稳定后,分别随机测试4个点的通电温度。

[0091]

对对比例1、实施例1~6制得的高分子加热板材进行上述测试,结果如表5所示:

[0092]

表5试样表面温度

[0093][0094]

从表5中分析可知,实施例1制得高分子加热板材的最大温度差约为5℃,即通电温度不均匀度为5℃左右,与对比例1的无显著差异,而实施例5制得高分子加热板材的最大温度差约为2℃,即通电温度不均匀度为2℃左右,明显好于实施例1,实施例6的效果与对比例1相当,表明骨架材料中加入阿立必利作为聚合单体之一,制得高分子加热板材的热均匀性具有显著的增强作用,发热效果更加均匀。除此之外,实施例1制得板材的平均温度高于对比例1,表明3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯,制得的板材的电热转化效率得到提升;实施例5的温度明显高于实施例1,表明骨架材料中加入阿立必利作为聚合单体之一,显著增强高分子加热板材的电热转化效率。

[0095]

5、抗冻性能测试

[0096]

按照等体积置换的原则添加样品材料(添加量6wt%),制备成型添加复合材料的马歇尔试件,以不添加作为空白对照样。分别在试件表面洒水,然后将试件置于-10℃的低温培养箱中冷冻12h,观察试件表面结冰情况。

[0097]

对对比例1和实施例1、实施例4、实施例5制得的高分子加热板材进行上述测试,结果如表6所示:

[0098]

表6抗冻性能测试结果

[0099]

样品表面结冰情况对比例1大量结冰

实施例1部分结冰实施例4未结冰实施例5未结冰

[0100]

从表6中分析可知,实施例4制得的高分子加热板材的表面未出现结冰现象,要好于实施例1,表明3,4-二氟-反式苯乙烯异氰酸酯功能化石墨烯和n-(2-氰基乙基)-n-苯基硫脲同时存在的条件下,制得板材的具有优异的抗冻性能。实施例5的效果优于实施例1,表明骨架材料中加入阿立必利作为聚合单体之一,可进一步增强高分子加热板材的抗冻性能。

[0101]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0102]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1