一种可降解环氧树脂固化剂及其制备方法与流程

1.本发明属于固化剂制备技术领域,具体地,涉及一种可降解环氧树脂固化剂及其制备方法。

背景技术:

2.环氧树脂固化剂,是与环氧树脂发生化学反应形成网状立体聚合物,把复合材料骨材包络在网状体之中,使线型树脂变成坚韧的体型固体的添加剂。

3.胺类固化剂属于一种常见的环氧树脂固化剂,伯胺和仲胺对环氧树脂的固化作用是由氮原子上的活泼氢打开环氧基团而使之交联固化,脂肪族多元胺如乙二胺、己二胺、二乙烯三胺、三乙烯四胺、三乙氨基丙胺等活性较大,能在室温下使环氧树脂交联固化,而芳香族多元胺活性较低,如间苯二胺,得在150℃下才能固化完全。

4.目前,常用的胺类固化剂除了能使环氧树脂固化以外,对所制树脂材料的阻燃性能不会有明显改善,而且环氧树脂属于易燃性聚合物,为了扩大环氧树脂的应用范围,需要优化体系的阻燃性能,很少能同时提高体系的玻璃化转变温度使其兼具良好的高温性能,目前现状环氧树脂降解回收主要通过焚烧、粉碎、填埋等手段,造成资源浪费和环境污染,从现有研究结果来看,环氧树脂需要采用苛刻的反应条件才能实现降解回收,降解效率低,容易产生污染,因此,提供一种可降解环氧树脂固化剂是目前需要解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种可降解环氧树脂固化剂及其制备方法。

6.本发明需要解决的技术问题为:

7.现有技术中,胺类固化剂除了能使环氧树脂固化以外,对所制树脂材料的阻燃性能不会有明显改善,目前现状环氧树脂降解回收主要通过焚烧、粉碎、填埋等手段,造成资源浪费和环境污染,采用苛刻的反应条件才能实现降解回收,降解效率低,容易产生污染。

8.本发明的目的可以通过以下技术方案实现:

9.一种可降解环氧树脂固化剂,包括以下重量份原料:30

‑

45份脂肪族胺类固化剂、5

‑

8份组分a、5

‑

8份组分b、30

‑

40份苯甲醇、10

‑

20份环氧树脂和1

‑

5份促进剂;

10.该可降解环氧树脂固化剂的制备方法如下:

11.将苯甲醇和胺类固化剂加入反应釜中,转速60

‑

100r/min条件下混合20min后,向反应釜中加入组分a、组分b,提高转速至200

‑

300r/min搅拌10min后,向反应釜中加入环氧树脂,升温至60

‑

75℃,继续搅拌2h后加入促进剂,搅拌30min后,冷却至室温,即得一种可降解环氧树脂固化剂。

12.进一步地,组分a由以下步骤制成:

13.步骤s11、将四口烧瓶抽真空使其真空度达到

‑

0.1mpa,通入氮气,然后向四口烧瓶中加入2

‑

疏基乙醇和无水乙醇,室温条件,转速60

‑

100r/min搅拌反应,搅拌3

‑

5min后边搅拌边向四口烧瓶中滴加质量分数30%的过氧化氢溶液,控制滴加速度1

‑

3滴/秒,滴加过程

中室温水浴控制反应温度在50℃以下,搅拌反应4

‑

6h后,加入乙酸乙酯,继续搅拌反应1h,然后转移至分液漏斗中,静置分层,去除水相,加入去离子水清洗三次,收集有机相,用无水硫酸镁干燥12h过滤,滤液于旋转蒸发仪中40℃以下浓缩至1/2体积,得到中间体1;

14.反应过程如下:

[0015][0016]

步骤s12、向三口烧瓶中加入季戊四醇和三氯氧磷,升温至80℃,转速80

‑

120r/min条件下反应5h,然后升温至130℃回流反应至无氯化氢气体产生,冷却至室温后,将产物过滤,滤饼于用去离子水洗涤两次,再用二氯甲烷洗涤三次,最后于50℃真空干燥箱中干燥22

‑

24h,得到中间体2;

[0017]

反应过程如下:

[0018][0019]

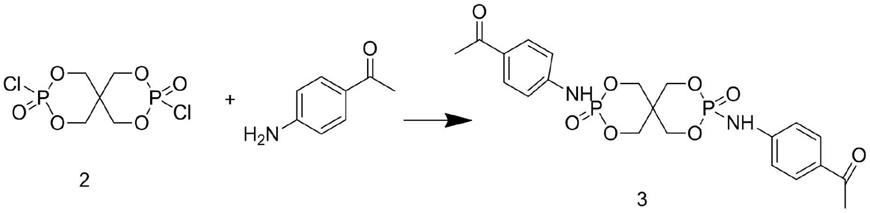

步骤s13、向三口烧瓶中通入氮气,温度20℃条件下,加入对氨基苯乙酮、乙腈和中间体2,转速60

‑

80r/min条件下搅拌30

‑

60min,然后升温至30℃,转速100r/min搅拌反应3h,反应结束后,用二氯甲烷洗涤三次过滤,最后置于50℃烘箱中干燥至恒重,得到中间体3;

[0020]

反应过程如下:

[0021][0022]

步骤s14、将中间体3、中间体1和无水乙醇加入反应釜中,室温条件下,搅拌5

‑

10min后,向反应釜中加入石油醚和对甲苯磺酸,转速100

‑

200r/min条件下,加热回流反应2

‑

4h,然后冷却至室温,过滤,滤液经常压蒸馏,冷却结晶,得到组分a。

[0023]

反应过程如下:

[0024][0025]

进一步地,步骤s11中2

‑

疏基乙醇、无水乙醇、过氧化氢溶液和乙酸乙酯的用量比为0.5mol:40

‑

60ml:35g:60ml;步骤s12中季戊四醇和三氯氧磷的摩尔比为0.1:1.1;步骤s13中对氨基苯乙酮、乙腈和中间体2的用量比为0.11mol:300ml:14

‑

15g;步骤s14中中间体2、中间体1、无水乙醇、石油醚和对甲苯磺酸的用量比为0.1mol:0.1mol:60

‑

80ml:10ml:1g。

[0026]

以2

‑

疏基乙醇作为起始化合物,在氮气氛围下,加入双氧水使2

‑

疏基乙醇之间发生缩合反应,最后经过水洗、萃取、浓缩得到中间体1,以季戊四醇和三氯氧磷为原料,通过取代反应得到中间体2,进而将中间体2与对氨基苯乙酮发生氨基取代卤素的反应,得到中间体3,将中间体3与中间体1在对甲苯磺酸催化作用下发生缩合反应,得到a组分,a组分的s

‑

s键具有可逆交换性能,将其应用于固化环氧树脂,在碱性条件下,实现降解能力,并且在紫外光和加热下具有损失修复和重复加工的性能,a组分中含有无卤螺环,由p、o、c元素构成稳定的杂环结构,具有较高的热稳定性能,兼具季戊四醇的成炭作用,具有气相、凝聚相阻燃性能,与环氧树脂固化反应后,能够起到隔氧、隔热、抑烟的作用,并且中间体3和中间体1发生的缩醛反应,使组分a在烯酸过程中容水解转变为原来的酮基化合物,具有酸性可降解性。

[0027]

进一步地,组分b由以下步骤制成:

[0028]

步骤s21、将质量分数25%的盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚、4

‑

叔丁基苯乙酮加入圆底烧瓶中,于90℃硅油中进行加热回流反应,转速200

‑

300r/min搅拌48h,然后对圆底烧瓶进行密封,于5℃冰箱中冷藏3天后,取出,抽滤,滤饼于甲苯中重结晶,得到中间体a;

[0029]

反应过程如下:

[0030]

[0031]

步骤s22、向反应釜中加入无水乙醇、中间体a、乙醚和铁粉,转速60

‑

80r/min条件下搅拌5

‑

10min后,滴加浓硫酸,转速100r/min条件下,加热回流反应,每隔5min向反应釜中滴加质量分数25%的盐酸溶液,滴加结束后搅拌反应2

‑

4h,降温至30

‑

40℃,停止搅拌,向反应釜中加入浓氨水,然后抽滤,滤饼用无水乙醇洗涤一次后,合并滤液,将滤液旋蒸至体积1/10,加入浓氨水和无水乙醇加热回流12

‑

15h,析出的晶体过滤,干燥得到中间体b;

[0032]

反应过程如下:

[0033][0034]

步骤s23、将二甲基亚砜、中间体b、二叔丁基乙酸加入反应釜中,室温条件下搅拌5

‑

10min后,向反应釜中加入1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑,转速100

‑

200r/min条件下,反应1

‑

2h,反应结束后,加入去离子水洗涤,用乙酸乙酯萃取,最后用硅胶柱分离纯化,得到组分b。

[0035]

反应过程如下:

[0036][0037]

进一步地,步骤s21中盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚和4

‑

叔丁基苯乙酮的用量比为60ml:1ml:50ml:47g:8

‑

10g;步骤s22中无水乙醇、中间体a、乙醚、铁粉、浓硫酸和盐酸溶液的用量比为30

‑

35ml:3g:1ml:4.2g:0.1ml:1.2ml;浓硫酸质量分数为95%,浓氨水质量分数为26%;步骤s23中二甲基亚砜、中间体b、二叔丁基乙酸、1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑的用量比为60

‑

80ml:0.1mol:0.1mol:0.05g:0.05g。

[0038]

以邻硝基苯酚、4

‑

叔丁基苯乙酮为起始化合物,在酸性条件下,邻硝基苯酚作为亲电试剂与4

‑

叔丁基苯乙酮发生反应,生成后中间体a,进而将中间体a在铁粉的还原作用下,得到中间体b,最后使中间体b与二叔丁基乙酸在1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺

盐酸盐和1

‑

羟基苯并三唑脱水浓缩作用下发生酰胺反应,得到含有氨基甲酸酯结构的组分b,苯环刚性基团的增加能够提高环氧树脂的耐高温性能和力学性能,氨基甲酸酯结构能够在酸碱溶剂中发生水解,使环氧树脂达到可降解回收的目的。

[0039]

进一步地,所述脂肪族胺类固化剂为乙二胺、己二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺和二乙基丙胺中的一种或多种按照任意比例混合。

[0040]

进一步地,所述环氧树脂为e

‑

51环氧树脂或e

‑

44环氧树脂中的一种。

[0041]

进一步地,所述促进剂为环氧树脂固化促进剂dmp

‑

30。

[0042]

进一步地,可降解环氧树脂固化剂的制备方法,具体如下:

[0043]

将苯甲醇和胺类固化剂加入反应釜中,转速60

‑

100r/min条件下混合20min后,向反应釜中加入组分a、组分b,提高转速至200

‑

300r/min搅拌10min后,向反应釜中加入环氧树脂,升温至60

‑

75℃,继续搅拌2h后加入促进剂,搅拌30min后,冷却至室温,即得一种可降解环氧树脂固化剂。

[0044]

本发明的有益效果:

[0045]

本发明以传统胺类固化剂和环氧涂料助剂混合,添加自制的组分a和组分b以及辅助添加剂,制备出一种可降解环氧树脂固化剂,不仅能够实现环氧树树脂快速固化,还可以实现固化后的环氧树脂在酸碱或高温条件下降解,然后进行下一步的回收再利用,a组分的s

‑

s键具有可逆交换性能,将其应用于固化环氧树脂,在碱性条件下,实现降解能力,并且在紫外光和加热下具有损失修复和重复加工的性能,a组分中含有无卤螺环,由p、o、c元素构成稳定的杂环结构,具有较高的热稳定性能,兼具季戊四醇的成炭作用,具有气相、凝聚相阻燃性能,与环氧树脂固化反应后,能够起到隔氧、隔热、抑烟的作用,并且中间体3和中间体1发生的缩醛反应,使组分a在烯酸过程中容水解转变为原来的酮基化合物,具有酸性可降解性,组分b含有氨基甲酸酯结构,苯环刚性基团的增加能够提高环氧树脂的耐高温性能和力学性能,氨基甲酸酯结构能够在酸碱溶剂中发生水解,使环氧树脂达到可降解回收的目的,组分a、组分b和胺类固化剂都含有多个亚胺结构,亚胺结构的活泼氢能够与环氧基团固化交联生产不溶、不熔的网状结构,提高环氧树脂的固化速度的同时赋予其可降解性能。

具体实施方式

[0046]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0047]

实施例1

[0048]

一种可降解环氧树脂固化剂,包括以下重量份原料:30份脂肪族胺类固化剂、5份组分a、5份组分b、30份苯甲醇、10份环氧树脂和1份促进剂;

[0049]

该可降解环氧树脂固化剂的制备方法如下:

[0050]

将苯甲醇和胺类固化剂加入反应釜中,转速60r/min条件下混合20min后,向反应釜中加入组分a、组分b,提高转速至200r/min搅拌10min后,向反应釜中加入环氧树脂,升温至60℃,继续搅拌2h后加入促进剂,搅拌30min后,冷却至室温,即得一种可降解环氧树脂固化剂。

[0051]

其中,组分a由以下步骤制成:

[0052]

步骤s11、将四口烧瓶抽真空使其真空度达到

‑

0.1mpa,通入氮气,然后向四口烧瓶中加入2

‑

疏基乙醇和无水乙醇,室温条件,转速60r/min搅拌反应,搅拌3min后边搅拌边向四口烧瓶中滴加质量分数30%的过氧化氢溶液,控制滴加速度1滴/秒,滴加过程中室温水浴控制反应温度在50℃以下,搅拌反应4h后,加入乙酸乙酯,继续搅拌反应1h,然后转移至分液漏斗中,静置分层,去除水相,加入去离子水清洗三次,收集有机相,用无水硫酸镁干燥12h过滤,滤液于旋转蒸发仪中40℃以下浓缩至1/2体积,得到中间体1;

[0053]

步骤s12、向三口烧瓶中加入季戊四醇和三氯氧磷,升温至80℃,转速80r/min条件下反应5h,然后升温至130℃回流反应至无氯化氢气体产生,冷却至室温后,将产物过滤,滤饼于用去离子水洗涤两次,再用二氯甲烷洗涤三次,最后于50℃真空干燥箱中干燥22h,得到中间体2;

[0054]

步骤s13、向三口烧瓶中通入氮气,温度20℃条件下,加入对氨基苯乙酮、乙腈和中间体2,转速60r/min条件下搅拌30min,然后升温至30℃,转速100r/min搅拌反应3h,反应结束后,用二氯甲烷洗涤三次过滤,最后置于50℃烘箱中干燥至恒重,得到中间体3;

[0055]

步骤s14、将中间体3、中间体1和无水乙醇加入反应釜中,室温条件下,搅拌5min后,向反应釜中加入石油醚和对甲苯磺酸,转速100r/min条件下,加热回流反应2h,然后冷却至室温,过滤,滤液经常压蒸馏,冷却结晶,得到组分a。

[0056]

其中,步骤s11中2

‑

疏基乙醇、无水乙醇、过氧化氢溶液和乙酸乙酯的用量比为0.5mol:40ml:35g:60ml;步骤s12中季戊四醇和三氯氧磷的摩尔比为0.1:1.1;步骤s13中对氨基苯乙酮、乙腈和中间体2的用量比为0.11mol:300ml:14g;步骤s14中中间体2、中间体1、无水乙醇、石油醚和对甲苯磺酸的用量比为0.1mol:0.1mol:60ml:10ml:1g。

[0057]

其中,组分b由以下步骤制成:

[0058]

步骤s21、将质量分数25%的盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚、4

‑

叔丁基苯乙酮加入圆底烧瓶中,于90℃硅油中进行加热回流反应,转速200r/min搅拌48h,然后对圆底烧瓶进行密封,于5℃冰箱中冷藏3天后,取出,抽滤,滤饼于甲苯中重结晶,得到中间体a;

[0059]

步骤s22、向反应釜中加入无水乙醇、中间体a、乙醚和铁粉,转速60r/min条件下搅拌5min后,滴加浓硫酸,转速100r/min条件下,加热回流反应,每隔5min向反应釜中滴加质量分数25%的盐酸溶液,滴加结束后搅拌反应2h,降温至30℃,停止搅拌,向反应釜中加入浓氨水,然后抽滤,滤饼用无水乙醇洗涤一次后,合并滤液,将滤液旋蒸至体积1/10,加入浓氨水和无水乙醇加热回流12h,析出的晶体过滤,干燥得到中间体b;

[0060]

步骤s23、将二甲基亚砜、中间体b、二叔丁基乙酸加入反应釜中,室温条件下搅拌5min后,向反应釜中加入1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑,转速100r/min条件下,反应1h,反应结束后,加入去离子水洗涤,用乙酸乙酯萃取,最后用硅胶柱分离纯化,得到组分b。

[0061]

其中,步骤s21中盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚和4

‑

叔丁基苯乙酮的用量比为60ml:1ml:50ml:47g:8g;步骤s22中无水乙醇、中间体a、乙醚、铁粉、浓硫酸和盐酸溶液的用量比为30ml:3g:1ml:4.2g:0.1ml:1.2ml;浓硫酸质量分数为95%,浓氨水质量分数为26%;步骤s23中二甲基亚砜、中间体b、二叔丁基乙酸、1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑的用量比为60ml:0.1mol:0.1mol:0.05g:0.05g。

[0062]

其中,所述脂肪族胺类固化剂为乙二胺,所述环氧树脂为e

‑

51环氧树脂或所述促进剂dmp

‑

30。

[0063]

实施例2

[0064]

一种可降解环氧树脂固化剂,包括以下重量份原料:35份脂肪族胺类固化剂、7份组分a、7份组分b、35份苯甲醇、15份环氧树脂和3份促进剂;

[0065]

该可降解环氧树脂固化剂的制备方法如下:

[0066]

将苯甲醇和胺类固化剂加入反应釜中,转速80r/min条件下混合20min后,向反应釜中加入组分a、组分b,提高转速至250r/min搅拌10min后,向反应釜中加入环氧树脂,升温至65℃,继续搅拌2h后加入促进剂,搅拌30min后,冷却至室温,即得一种可降解环氧树脂固化剂。

[0067]

其中,组分a由以下步骤制成:

[0068]

步骤s11、将四口烧瓶抽真空使其真空度达到

‑

0.1mpa,通入氮气,然后向四口烧瓶中加入2

‑

疏基乙醇和无水乙醇,室温条件,转速80r/min搅拌反应,搅拌4min后边搅拌边向四口烧瓶中滴加质量分数30%的过氧化氢溶液,控制滴加速度2滴/秒,滴加过程中室温水浴控制反应温度在50℃以下,搅拌反应5h后,加入乙酸乙酯,继续搅拌反应1h,然后转移至分液漏斗中,静置分层,去除水相,加入去离子水清洗三次,收集有机相,用无水硫酸镁干燥12h过滤,滤液于旋转蒸发仪中40℃以下浓缩至1/2体积,得到中间体1;

[0069]

步骤s12、向三口烧瓶中加入季戊四醇和三氯氧磷,升温至80℃,转速100r/min条件下反应5h,然后升温至130℃回流反应至无氯化氢气体产生,冷却至室温后,将产物过滤,滤饼于用去离子水洗涤两次,再用二氯甲烷洗涤三次,最后于50℃真空干燥箱中干燥23h,得到中间体2;

[0070]

步骤s13、向三口烧瓶中通入氮气,温度20℃条件下,加入对氨基苯乙酮、乙腈和中间体2,转速70r/min条件下搅拌40min,然后升温至30℃,转速100r/min搅拌反应3h,反应结束后,用二氯甲烷洗涤三次过滤,最后置于50℃烘箱中干燥至恒重,得到中间体3;

[0071]

步骤s14、将中间体3、中间体1和无水乙醇加入反应釜中,室温条件下,搅拌6min后,向反应釜中加入石油醚和对甲苯磺酸,转速150r/min条件下,加热回流反应3h,然后冷却至室温,过滤,滤液经常压蒸馏,冷却结晶,得到组分a。

[0072]

其中,步骤s11中2

‑

疏基乙醇、无水乙醇、过氧化氢溶液和乙酸乙酯的用量比为0.5mol:50ml:35g:60ml;步骤s12中季戊四醇和三氯氧磷的摩尔比为0.1:1.1;步骤s13中对氨基苯乙酮、乙腈和中间体2的用量比为0.11mol:300ml:14g;步骤s14中中间体2、中间体1、无水乙醇、石油醚和对甲苯磺酸的用量比为0.1mol:0.1mol:70ml:10ml:1g。

[0073]

其中,组分b由以下步骤制成:

[0074]

步骤s21、将质量分数25%的盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚、4

‑

叔丁基苯乙酮加入圆底烧瓶中,于90℃硅油中进行加热回流反应,转速250r/min搅拌48h,然后对圆底烧瓶进行密封,于5℃冰箱中冷藏3天后,取出,抽滤,滤饼于甲苯中重结晶,得到中间体a;

[0075]

步骤s22、向反应釜中加入无水乙醇、中间体a、乙醚和铁粉,转速70r/min条件下搅拌8min后,滴加浓硫酸,转速100r/min条件下,加热回流反应,每隔5min向反应釜中滴加质量分数25%的盐酸溶液,滴加结束后搅拌反应3h,降温至35℃,停止搅拌,向反应釜中加入浓氨水,然后抽滤,滤饼用无水乙醇洗涤一次后,合并滤液,将滤液旋蒸至体积1/10,加入浓

氨水和无水乙醇加热回流14h,析出的晶体过滤,干燥得到中间体b;

[0076]

步骤s23、将二甲基亚砜、中间体b、二叔丁基乙酸加入反应釜中,室温条件下搅拌8min后,向反应釜中加入1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑,转速150r/min条件下,反应1.5h,反应结束后,加入去离子水洗涤,用乙酸乙酯萃取,最后用硅胶柱分离纯化,得到组分b。

[0077]

其中,步骤s21中盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚和4

‑

叔丁基苯乙酮的用量比为60ml:1ml:50ml:47g:9g;步骤s22中无水乙醇、中间体a、乙醚、铁粉、浓硫酸和盐酸溶液的用量比为32ml:3g:1ml:4.2g:0.1ml:1.2ml;浓硫酸质量分数为95%,浓氨水质量分数为26%;步骤s23中二甲基亚砜、中间体b、二叔丁基乙酸、1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑的用量比为70ml:0.1mol:0.1mol:0.05g:0.05g。

[0078]

其中,所述脂肪族胺类固化剂为乙二胺,所述环氧树脂为e

‑

51环氧树脂或所述促进剂dmp

‑

30。

[0079]

实施例3

[0080]

一种可降解环氧树脂固化剂,包括以下重量份原料:45份脂肪族胺类固化剂、8份组分a、8份组分b、40份苯甲醇、20份环氧树脂和5份促进剂;

[0081]

该可降解环氧树脂固化剂的制备方法如下:

[0082]

将苯甲醇和胺类固化剂加入反应釜中,转速100r/min条件下混合20min后,向反应釜中加入组分a、组分b,提高转速至300r/min搅拌10min后,向反应釜中加入环氧树脂,升温至75℃,继续搅拌2h后加入促进剂,搅拌30min后,冷却至室温,即得一种可降解环氧树脂固化剂。

[0083]

其中,组分a由以下步骤制成:

[0084]

步骤s11、将四口烧瓶抽真空使其真空度达到

‑

0.1mpa,通入氮气,然后向四口烧瓶中加入2

‑

疏基乙醇和无水乙醇,室温条件,转速100r/min搅拌反应,搅拌5min后边搅拌边向四口烧瓶中滴加质量分数30%的过氧化氢溶液,控制滴加速度3滴/秒,滴加过程中室温水浴控制反应温度在50℃以下,搅拌反应6h后,加入乙酸乙酯,继续搅拌反应1h,然后转移至分液漏斗中,静置分层,去除水相,加入去离子水清洗三次,收集有机相,用无水硫酸镁干燥12h过滤,滤液于旋转蒸发仪中40℃以下浓缩至1/2体积,得到中间体1;

[0085]

步骤s12、向三口烧瓶中加入季戊四醇和三氯氧磷,升温至80℃,转速120r/min条件下反应5h,然后升温至130℃回流反应至无氯化氢气体产生,冷却至室温后,将产物过滤,滤饼于用去离子水洗涤两次,再用二氯甲烷洗涤三次,最后于50℃真空干燥箱中干燥24h,得到中间体2;

[0086]

步骤s13、向三口烧瓶中通入氮气,温度20℃条件下,加入对氨基苯乙酮、乙腈和中间体2,转速80r/min条件下搅拌60min,然后升温至30℃,转速100r/min搅拌反应3h,反应结束后,用二氯甲烷洗涤三次过滤,最后置于50℃烘箱中干燥至恒重,得到中间体3;

[0087]

步骤s14、将中间体3、中间体1和无水乙醇加入反应釜中,室温条件下,搅拌10min后,向反应釜中加入石油醚和对甲苯磺酸,转速200r/min条件下,加热回流反应4h,然后冷却至室温,过滤,滤液经常压蒸馏,冷却结晶,得到组分a。

[0088]

其中,步骤s11中2

‑

疏基乙醇、无水乙醇、过氧化氢溶液和乙酸乙酯的用量比为0.5mol:60ml:35g:60ml;步骤s12中季戊四醇和三氯氧磷的摩尔比为0.1:1.1;步骤s13中对

氨基苯乙酮、乙腈和中间体2的用量比为0.11mol:300ml:15g;步骤s14中中间体2、中间体1、无水乙醇、石油醚和对甲苯磺酸的用量比为0.1mol:0.1mol:80ml:10ml:1g。

[0089]

其中,组分b由以下步骤制成:

[0090]

步骤s21、将质量分数25%的盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚、4

‑

叔丁基苯乙酮加入圆底烧瓶中,于90℃硅油中进行加热回流反应,转速300r/min搅拌48h,然后对圆底烧瓶进行密封,于5℃冰箱中冷藏3天后,取出,抽滤,滤饼于甲苯中重结晶,得到中间体a;

[0091]

步骤s22、向反应釜中加入无水乙醇、中间体a、乙醚和铁粉,转速80r/min条件下搅拌10min后,滴加浓硫酸,转速100r/min条件下,加热回流反应,每隔5min向反应釜中滴加质量分数25%的盐酸溶液,滴加结束后搅拌反应4h,降温至40℃,停止搅拌,向反应釜中加入浓氨水,然后抽滤,滤饼用无水乙醇洗涤一次后,合并滤液,将滤液旋蒸至体积1/10,加入浓氨水和无水乙醇加热回流15h,析出的晶体过滤,干燥得到中间体b;

[0092]

步骤s23、将二甲基亚砜、中间体b、二叔丁基乙酸加入反应釜中,室温条件下搅拌10min后,向反应釜中加入1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑,转速200r/min条件下,反应1h,反应结束后,加入去离子水洗涤,用乙酸乙酯萃取,最后用硅胶柱分离纯化,得到组分b。

[0093]

其中,步骤s21中盐酸溶液、巯基乙酸、乙酸、邻硝基苯酚和4

‑

叔丁基苯乙酮的用量比为60ml:1ml:50ml:47g:10g;步骤s22中无水乙醇、中间体a、乙醚、铁粉、浓硫酸和盐酸溶液的用量比为35ml:3g:1ml:4.2g:0.1ml:1.2ml;浓硫酸质量分数为95%,浓氨水质量分数为26%;步骤s23中二甲基亚砜、中间体b、二叔丁基乙酸、1

‑

乙基

‑

(3

‑

二甲基氨基丙基)碳酰二亚胺盐酸盐和1

‑

羟基苯并三唑的用量比为80ml:0.1mol:0.1mol:0.05g:0.05g。

[0094]

其中,所述脂肪族胺类固化剂为乙二胺,所述环氧树脂为e

‑

51环氧树脂或所述促进剂dmp

‑

30。

[0095]

对比例1

[0096]

本对比例为市售的聚酰胺650固化剂。

[0097]

对比例2

[0098]

本对比例为市售的酚醛改性t31固化剂。

[0099]

性能测试:将实施例1

‑

3和对比例1

‑

2的固化剂分别与e51环氧树脂按照质量比100:50混合制备环氧树脂固化物,按照astm d2863标准测试氧指数,按照gb/t2567

‑

2008标准测试力学性能,将等质量各组环氧树脂固化物于等体积混合液a中浸泡10h并且温度控制在60℃,混合液a为浓度1mol/l的盐酸溶液和n,n

‑

二甲基甲酰胺按照体积比1:4混合而成;测试结果如下表所示:

[0100][0101]

由上表可以看出,实施例1

‑

3固化的环氧树脂在阻燃性能、力学性能和可降解性能

测试过程中,表现均优于对比例,说明本发明制备的固化剂不仅具有传统固化剂的性能,还具阻燃、可降解性能。

[0102]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1