橡胶油及其制备方法与流程

1.本技术涉及橡胶油及其制备方法,具体涉及生物基橡胶油及其制备方法。

背景技术:

2.橡胶油是一种软化剂,这就要求它本身能和橡胶有着良好的相容性、亲和性,在改善橡胶加工过程中,能够减少混炼动力的消耗,促进各种辅料的均匀分散,提高硫化胶的伸长率、回弹性等工艺性能。橡胶油一般有石油系橡胶油、松油系橡胶油、煤焦油系橡胶油以及脂肪油系橡胶油四大类,其中石油系橡胶油是储存量最大、最容易加工的,而且增塑效果好,成本低,因此被广泛使用。

3.目前轮胎行业使用量最多的是芳烃型橡胶油,因为芳烃与橡胶的相容性最好,能够增强橡胶的延展性、拉伸性等各项性能。但是随着经济的发展,人们环保意识的加强,欧盟逐渐开始限制使用非环保芳烃油,因为非环保型芳烃油具有致癌性。

4.当前开发环保型橡胶油是橡胶行业中发展的一个主要趋势,其中研究较为广泛的是去除多环芳烃的橡胶油(tdae)及环烷基橡胶油(nap)。这两者均可作为芳烃型橡胶油的替代品,而且在各种性能方面与芳烃型橡胶油几乎没有多大差别,且环保无污染。但是tdae及nap依旧为石油来源,属于不可再生资源,同时加工成本高昂。

5.cn104672563a公开了大豆油、葵花籽油或者棉籽油等植物油作为橡胶油。但是,简单使用单一植物油去替代现有的去除多环芳烃的橡胶油(tdae)或者环烷基橡胶油(nap),出现了轮胎加工过程中底部温升过高,阿克隆磨耗高,湿抓性能差等诸多问题。这是因为天然油脂通常是直链状结构,而天然橡胶及tdae等均为环状结构,因此天然油脂与橡胶不相容。

6.通常认为橡胶在交联过程中,需要添加硫磺进行硫化,形成空间网状结构。而植物油中的直链双键活泼型较强,容易与硫发生反应从而影响交联。

7.cn201810579291.2公开了一种含有氢化植物油的橡胶组合物及其制备方法,记载了使用氢化植物油去改善硫化的问题。但是氢化植物油的tg(玻璃化转变温度)较高,无法满足橡胶油最基本的操作性能,因此也极大影响其使用。

8.本领域急需一种生物基橡胶油,其能够克服上述问题。

技术实现要素:

9.本技术提供了一种生物基橡胶油,其不仅能够克服相容性问题,也能克服活泼双键与硫反应的问题,并且具有合适的玻璃化转变温度tg。

10.本技术一方面提供了一种生物基橡胶油,所述生物基橡胶油源自包括植物油和/或动物油的生物基油脂,所述生物基橡胶油的玻璃化转变温度在-40℃到-50℃的范围内,并且所述生物基橡胶油包括具有环状结构的低聚物。

11.在本技术的一个实例中,所述植物油包括但不限于高油酸葵花籽油、葵花籽油、高油酸菜籽油、菜籽油、大豆油、玉米油、米糠油、棉籽油、乳木果油、棕榈油、亚麻籽油、脱蜡玉

米油中的一种或多种;或者所述动物油包括但不限于猪油、鱼油、牛油和羊油中的一种或多种。

12.在本技术的一个实例中,所述生物基油脂中饱和脂肪酸含量不超过40重量%,优选不超过30重量%,更优选不超过20重量%,还要更优选为5-20重量%,最优选10-20重量%,以所述生物基油脂的总重量计。

13.在本技术的一个实例中,所述生物基油脂包括不饱和脂肪酸,其中具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸的重量比为1:2-1:4;优选的,具有一个双键的不饱和脂肪酸和具有两个双键的不饱和脂肪酸的重量比为1:2-1:4;优选地,所述饱和脂肪酸(包括具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸)具有16-22个碳原子,优选16-20个碳原子,最优选18个碳原子;优选地,具有一个双键的c18不饱和脂肪酸和具有两个或更多(优选两个)双键的c18不饱和脂肪酸的重量比为1:2-1:4。

14.在本技术的一个实例中,所述环状结构是共轭二烯部分和单烯烃部分通过狄尔斯-阿尔德加成反应形成的;优选地,具有两个或更多双键的不饱和脂肪酸可预先形成共轭二烯部分,从而与具有一个双键的不饱和脂肪酸进行狄尔斯-阿尔德加成反应形成环状结构。

15.在本技术的一个实例中,所述具有环状结构的低聚物具有2000-4000的重均分子量分布范围;优选地,所述具有环状结构的低聚物在生物基橡胶油中的含量范围为20-50重量%,优选为25-45重量%,更优选为30-40重量%,以所述生物基橡胶油的重量计。

16.本技术另一方面提供了一种制备本技术所述生物基橡胶油的方法,所述方法包括如下步骤:

17.(1)提供包括植物油和/或动物油的生物基油脂,所述生物基油脂中饱和脂肪酸含量不超过40重量%,以生物基油脂的总重量计;所述生物基油脂包括不饱和脂肪酸,其中具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸的重量比为1:2-1:4;

18.(2)在催化剂存在的条件下,在265-315℃加热所述生物基油脂得到所述生物基橡胶油,所述生物基橡胶油的玻璃化转变温度在-40℃到-50℃的范围内,并且所述生物基橡胶油包括具有环状结构的低聚物。

19.在本技术的一个实例中,所述生物基油脂是天然油脂(包括动物油和/或植物油),或者几种油脂复配而成的混合物;优选地,所述生物基油脂中饱和脂肪酸含量不超过40重量%,以生物基油脂的总重量计。

20.在本技术的一个实例中,所述加热的温度270-310℃,更优选275-305℃,最优选280-300℃。

21.在本技术的一个实例中,所述催化剂包括路易斯酸(例如alcl3、bf3、sncl4和ticl4)、氢醌或其组合;优选地,所述催化剂的用量为0.1-10重量%,优选为0.5-8重量%,更优选为1-5重量%,以所述生物基油脂的重量计;优选地,所述步骤(2)是在空气、真空或惰性气氛中进行;更优选地,所述步骤步骤(2)在惰性气氛(氮气或惰性气体)中进行。

附图说明

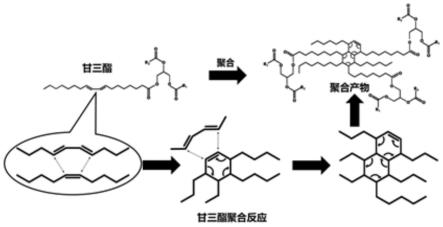

22.图1描述了本技术成环聚合的机理。

23.图2描述了实施例14中橡胶油的重均分子量变化。

具体实施方式

24.在本发明中,如果没有特别的说明,百分数(%)或者份都指相对于组合物的重量百分数或者重量份。

25.在本发明中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。

26.在本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

27.在本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

28.在本发明中,如果没有相反的说明,组合物中各组分的含量之和为100%。

29.在本发明中,如果没有相反的说明,组合物中各组分的份数之和可以为100重量份。

30.在本发明中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本文中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

31.在本发明中,除非有其他说明,整数数值范围“a-b”表示a到b之间的任意整数组合的缩略表示,其中a和b都是整数。例如整数数值范围“1-n”表示1、2

……

n,其中n是整数。

32.在本发明中,除非有其他说明,“其组合”表示所述各元件的多组分混合物,例如两种、三种、四种以及直到最大可能的多组分混合物。

33.如果没有特别指出,本说明书所用的术语“一种”指“至少一种”。

34.如果没有特别指出,本发明所述的百分数(包括重量百分数)的基准都是所述组合物的总重量。

35.本文所公开的“范围”以下限和上限的形式。可以分别为一个或多个下限,和一个或多个上限。给定范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有可以这种方式进行限定的范围是包含和可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是预料到的。此外,如果列出的最小范围值1和2,和如果列出了最大范围值3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4、和2-5。

36.在本文中,除非另有说明,各反应都在常温常压下进行。

37.在本文中,除非另有说明,各个反应步骤可以顺序进行,也可以不按顺序进行。例如,各个反应步骤之间可以包含其他步骤,而且反应步骤之间也可以调换顺序。优选地,本文中的反应方法是顺序进行的。

38.在本文中,除非另有说明,术语“生物基”表示源自生物来源。例如,“生物基油脂”及其类似术语表示植物油、动物油或其组合。

39.在本文中,除非另有说明,术语“植物油”表示从植物的果实、种子和/或胚芽中得到的油脂,如高油酸葵花籽油、葵花籽油、高油酸菜籽油、菜籽油、大豆油、玉米油、米糠油、

棉籽油、乳木果油、棕榈油、亚麻籽油、脱蜡玉米油等。植物油的主要成分是脂肪酸和甘油生成的酯,而脂肪酸通常包括软脂酸、硬脂酸、油酸以及不饱和酸,如芥酸、桐油酸、蓖麻油酸等。

40.在本文中,除非另有说明,术语“动物油”表示从动物脂肪得到的油脂,一般来源于猪、牛、鱼、羊等。动物油的主要成分是饱和高级脂肪酸甘油酯与不饱和高级脂肪酸甘油脂组成,其中饱和高级脂肪酸甘油酯含量更高。

41.本技术一方面提供了一种生物基橡胶油,所述生物基橡胶油源自包括植物油和/或动物油的生物基油脂,所述生物基橡胶油的玻璃化转变温度在-40℃到-50℃的范围内,并且所述生物基橡胶油包括具有环状结构的低聚物。

42.在本技术的一个实例中,所述植物油包括但不限于高油酸葵花籽油、葵花籽油、高油酸菜籽油、菜籽油、大豆油、玉米油、米糠油、棉籽油、乳木果油、棕榈油、亚麻籽油、脱蜡玉米油中的一种或多种。

43.在本技术的一个实例中,所述动物油包括但不限于猪油、鱼油、牛油和羊油中的一种或多种。

44.在本技术的一个实例中,所述生物基油脂中饱和脂肪酸含量不超过40重量%,优选不超过30重量%,更优选不超过20重量%,还要更优选为5-20重量%,最优选10-20重量%,以所述生物基油脂的总重量计。

45.在本技术的一个实例中,所述生物基油脂包括不饱和脂肪酸,其中具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸的重量比为1:2-1:4。在本技术的另一个实例中,具有一个双键的不饱和脂肪酸和具有两个双键的不饱和脂肪酸的重量比为1:2-1:4。在本技术的另一个实例中,所述饱和脂肪酸(包括具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸)具有16-22个碳原子,优选16-20个碳原子,最优选18个碳原子。通常,具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸可具有相同或不同的碳原子,优选具有相同的碳原子数。在本技术的一个优选实例中,具有一个双键的c18不饱和脂肪酸和具有两个或更多(优选两个)双键的c18不饱和脂肪酸的重量比为1:2-1:4。

46.在本文中,所述生物基橡胶油包括具有环状结构的低聚物。优选地,所述环状结构是共轭二烯部分和单烯烃部分通过狄尔斯-阿尔德加成反应形成的。例如,在本技术的生物基油脂中,具有两个或更多双键的不饱和脂肪酸可预先形成共轭二烯部分,从而与具有一个双键的不饱和脂肪酸进行狄尔斯-阿尔德加成反应形成环状结构。

47.在本技术的一个实例中,所述具有环状结构的低聚物具有2000-4000的重均分子量分布范围。通常,所述具有环状结构的低聚物在生物基橡胶油中的含量范围为20-50重量%,优选为25-45重量%,更优选为30-40重量%,以所述生物基橡胶油的重量计。

48.通常,所述橡胶油还可以包含本领域常用的添加剂。所述添加剂包括但不限于硫磺、氧化锌、硬脂酸、炭黑、促进剂mbts(二硫化二苯并噻唑)和防老剂dnp(n,n

′‑

二(β-萘基)对苯二胺)中的一种或多种。在本技术的一个实例中,所述橡胶油包括如下添加剂及其含量:

49.硫磺1.5%-2%

50.氧化锌3%-4%

51.硬脂酸1%-1.5%

52.炭黑30%

53.促进剂mbts(二硫化二苯并噻唑)1%

54.防老剂dnp(n,n

′‑

二(β-萘基)对苯二胺)0.5%-1%

55.以所述橡胶油的总重量计。

56.本技术另一方面提供了一种制备生物基橡胶油的方法,所述方法包括如下步骤:

57.(1)提供包括植物油和/或动物油的生物基油脂,所述生物基油脂中饱和脂肪酸含量不超过40重量%,以生物基油脂的总重量计;所述生物基油脂包括不饱和脂肪酸,其中具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸的重量比为1:2-1:4;

58.(2)在催化剂存在的条件下,在265-315℃加热所述生物基油脂得到所述生物基橡胶油,所述生物基橡胶油的玻璃化转变温度在-40℃到-50℃的范围内,并且所述生物基橡胶油包括具有环状结构的低聚物。

59.在本技术的一个实例中,所述植物油包括但不限于高油酸葵花籽油、葵花籽油、高油酸菜籽油、菜籽油、大豆油、玉米油、米糠油、棉籽油、乳木果油、棕榈油、亚麻籽油、脱蜡玉米油中的一种或多种。

60.在本技术的一个实例中,所述动物油包括但不限于猪油、鱼油、牛油和羊油中的一种或多种。

61.在本技术的一个实例中,所述生物基油脂中饱和脂肪酸含量不超过40重量%,优选不超过30重量%,更优选不超过20重量%,还要更优选为5-20重量%,最优选10-20重量%,以所述生物基油脂的总重量计。

62.在本技术的一个实例中,所述生物基油脂包括不饱和脂肪酸,其中具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸的重量比为1:2-1:4。在本技术的另一个实例中,具有一个双键的不饱和脂肪酸和具有两个双键的不饱和脂肪酸的重量比为1:2-1:4。在本技术的另一个实例中,所述饱和脂肪酸(包括具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸)具有16-22个碳原子,优选16-20个碳原子,最优选18个碳原子。通常,具有一个双键的不饱和脂肪酸和具有两个或更多双键的不饱和脂肪酸可具有相同或不同的碳原子,优选具有相同的碳原子数。在本技术的一个优选实例中,具有一个双键的c18不饱和脂肪酸和具有两个或更多(优选两个)双键的c18不饱和脂肪酸的重量比为1:2-1:4。

63.在本文中,所述环状结构是共轭二烯部分和单烯烃部分通过狄尔斯-阿尔德加成反应形成的。例如,在本技术的生物基油脂中,具有两个或更多双键的不饱和脂肪酸可预先形成共轭二烯部分,从而与具有一个双键的不饱和脂肪酸进行狄尔斯-阿尔德加成反应形成环状结构。

64.在本技术的一个实例中,所述具有环状结构的低聚物具有2000-4000的重均分子量分布范围。通常,所述具有环状结构的低聚物在生物基橡胶油中的含量范围为20-50重量%,优选为25-45重量%,更优选为30-40重量%,以所述生物基橡胶油的重量计。

65.在本文中,所述生物基油脂可以是天然油脂(包括动物油和/或植物油),或者几种油脂复配而成的混合物。所述生物基油脂中饱和脂肪酸含量不超过40重量%,以生物基油脂的总重量计;所述生物基油脂包括不饱和脂肪酸,其中具有一个双键的不饱和脂肪酸和

具有两个或更多双键的不饱和脂肪酸的重量比为1:2-1:4。如果天然油脂不能满足上述要求,可以通过冷冻分提脱蜡脱脂等方式降低饱和酸比例的油脂,得到所需要求的生物基油脂。

66.在本文所述的方法中,所述加热的温度通常为265-315℃,优选270-310℃,更优选275-305℃,最优选280-300℃。

67.在本文所述的方法中,所述催化剂可以是狄尔斯-阿尔德加成反应常用的催化剂,包括但不限于,路易斯酸(例如alcl3、bf3、sncl4和ticl4)、氢醌或其组合。所述催化剂的用量是常规的。在一个实例中,所述催化剂的用量为0.1-10重量%,优选为0.5-8重量%,更优选为1-5重量%,以所述生物基油脂的重量计。

68.在本文所述的方法中,所述反应步骤可以是在空气、真空或惰性气氛中进行。优选地,所述反应步骤(例如步骤(2))可以在惰性气氛(氮气或惰性气体)中进行。

69.在本文的上述方法中,可以在上述加热步骤(2)的过程中监测产物的tg和/或分子量分布为2000-4000的低聚物的含量来终止反应,从而得到本技术所述的生物基橡胶油。在本技术的一个实例中,tg使用国标方法(qb/t 2957-2008淀粉基塑料中淀粉含量的测定热重法(tg))进行监测;所述分子量分布通过使用国标方法gb/t 6598-1986小角激光光散射进行监测。

70.通常,天然油脂均为链状结构。根据本技术的方法,由所述天然油脂形成的生物基橡胶油包括具有环状结构的低聚物,其与tdae及nap的环状结构类似,从而避免了与橡胶的相容问题。常规油脂去除双键的方式为氢化,氢化过程会显著提升玻璃化温度,不利于橡胶加工,同时氢化后的油脂依旧是链状结构,造成了底部温升过高,阿克隆磨耗高,湿抓性能差等诸多问题。本技术的方法通过使具有两个或更多双键的不饱和脂肪酸共轭化,然后与具有一个双键的不饱和脂肪酸进行狄尔斯-阿尔德加成反应形成环状结构,降低环状双键的活泼性,从而减少对于硫化影响。同时聚合后的油脂因为空间结构发生显著变化从而改变了玻璃化温度。

71.不饱和脂肪酸甘三酯通过打开脂肪酸链上的双键,聚合成环,具体机理如图1所示,通过测定重均分子量分布可以确定油脂发生了成环聚合。

72.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并非意图限制本发明的范围。实施例中所用到的方法、试剂和材料,除非另有说明,否则为本领域常规的方法、试剂和材料。实施例中的原料化合物均可通过市售途径购得。

73.实施例

74.实施例中所用的原料如下:

75.大豆油:购自上海嘉里粮油工业有限公司;

76.葵花籽油:购自上海嘉里粮油工业有限公司;

77.脱蜡玉米油:购自上海嘉里粮油工业有限公司;

78.棕榈油:购自嘉里特种油脂(上海)有限公司;

79.亚麻籽油:购自嘉里特种油脂(上海)有限公司;

80.蒽醌:购自国药集团;

81.tdae:购自中石化;

82.nap:购自中石化;

83.实施例所用主要设备如下:

84.dsc 3-差示扫描量热仪:购自梅特勒mettler

85.1260ht gpc高温凝胶渗透色谱:购自安捷伦agilent

86.hplc高效液相色谱:购自安捷伦agilent

87.tg的测试方法:tg使用国标方法qb/t 2957-2008淀粉基塑料中淀粉含量的测定热重法(tg)。

88.分子量分布的测试方法:mw使用国标方法gb/t 6598-1986小角激光光散射法测定聚苯乙烯标准样品的重均分子量。

89.断裂伸长率的测试方法:gb/t 6344-2008软质泡沫聚合材料拉伸强度和断裂伸长率的测定。

90.伸张疲劳的测试方法:gb/t 1688-2008硫化橡胶伸张疲劳的测定。

91.回弹性的测试方法:gb/t 6670-2008软质泡沫聚合材料落球法回弹性能的测定。

92.实施例1-4:

93.提供下表1所示的原料:

94.表1:各原料的组成

[0095][0096]

称取2kg上述原料至反应釜中,通入氮气置换其中空气。在反应釜中加入3重量%蒽醌。将反应釜中的反应原料升温至设定温度开始计时,分别测定不同时间的玻璃化温度tg及分子量分布,结果列在下表2中。

[0097]

表2

[0098][0099][0100]

从上述实验数据可以看出,温度对于玻璃化温度及聚合情况有很重要的影响,例如265℃-315℃,较为优选的温度范围为280℃~300℃。这是因为低于265℃时亚油酸发生异构化程度较低,因此不会产生聚合,而超过315℃时亚油酸更容易转化为反式异构体(非

共轭形态)。

[0101]

实施例5

[0102]

使用实施例2和3中反应16小时得到的橡胶油进行测试,结果列在下表3中。

[0103]

表3

[0104][0105]

即便和tdae及nap相比,本技术实施例2和3所得橡胶油有更好的韧性及弹性恢复能力。

[0106]

实施例6-11:共轭异构体对聚合的影响

[0107]

提供下表4所示的原料,并在表4所示温度条件下加热16小时。所得油脂中的不饱和脂肪酸含量列在下表4中。

[0108]

表4

[0109][0110]

从上述数据可以看出,天然的不饱和脂肪酸c18:2(9c,12c)随着温度升高及时间延长逐渐向共轭(9c,11t+10t,11c)方向发展。如果温度过高,反式酸逐渐提高。

[0111]

将发生异构化的油脂,维持温度在290℃后按照油脂重量的3%加入蒽醌。反应16小时后测试其玻璃化温度及分子量变化。结果列在下表5中。

[0112]

表5

[0113][0114]

通过上述结果可以证明共轭异构体对聚合的影响较大。因此无论是否优先投入蒽醌影响不大,主要是需要优先形成共轭异构体才能继续聚合。

[0115]

实施例12-13:脂肪酸的影响

[0116]

提供下表6所示的原料。

[0117]

表6

[0118][0119]

称取2kg上述原料至反应釜中,通入氮气置换其中空气。在反应釜中加入3重量%蒽醌。将反应釜中的反应原料升温至设定温度开始计时,分别测定不同时间的玻璃化温度tg及分子量分布,结果列在下表7中。

[0120]

表7

[0121][0122][0123]

脂肪酸不在本技术范围内的油脂聚合后其玻璃化温度tg及分子量分布不符合需求,无法适合橡胶的加工。

[0124]

实施例14:橡胶油重均分子量的变化

[0125]

将上述原料3根据实施例2的条件进行反应16小时,同时监测橡胶油的重均分子量变化,结果见图2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1