一种苯并环丁烯官能化的有机硅化合物及其制备方法与流程

1.本发明涉及化学材料技术领域,具体涉及一种苯并环丁烯官能化的有机硅化合物及其制备方法。

背景技术:

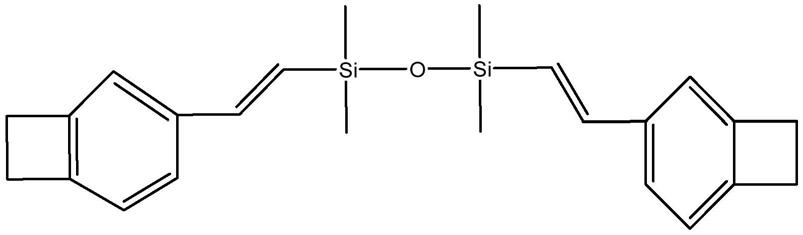

2.苯并环丁烯(简称bcb)类材料由于具有优异的耐高低温性能,低介电,低损耗,气密性好,耐辐照,特别是具有优异的成膜性能和抗潮性能等特点,在电子封装领域获得了广泛应用。bcb单体经过加热后转变为共轭双烯结构,通过自由基聚合和diels

‑

alder反应而得到高度交联聚合物。陶氏化学公司开发的四甲基二乙烯基硅氧烷桥联的苯并环丁烯(简称dvsbcb)(us5882836),如下式所示。

[0003][0004]

其化学结构式如式所示:这类树脂具有低的介电常数和介电损耗,已经在集成电路封装中广泛应用。由于半导体工业高频高速的快速发展,dvsbcb树脂已很难满足下一代电子元器件对介电绝缘材料的要求。

[0005]

现有技术中,国内外关于苯并环丁烯树脂的报道很多,例如:us5882836,us5217568,us5136069;journal of polymer science,part a:polymer chemistry,2011,49,381

‑

391;中国专利cnl200710111698.4等,利用bcb中间体通过硅氢、heck或者格氏反应制备的苯并环丁烯树脂,显示出了较好的电学性能和热性性能,但是随着高频高速的发展需求,目前5g/6g需要介电损耗在10

‑4这个量级的低介电材料,现有国外商业化的dvsbcb树脂的介电常数是2.65、介电损耗10

‑3‑

10

‑2,高频高速条件下,限制了材料在半导体工业的应用。故本领域迫切需要开发一种在高频条件下介电损耗在10

‑4这个量级的高性能低介电材料。

技术实现要素:

[0006]

本发明主要目的在于提供一种含苯并环丁烯官能化的有机硅化合物及其制备方法。

[0007]

为实现上述目的,本发明采用以下技术方案:

[0008]

本发明提供一种含苯并环丁烯官能化的有机硅化合物,其结构如式(i)所示:

[0009][0010]

其中,n等于2

‑

8的整数;r为以下情况之一:

[0011]

(a)取代或未取代c1~c6的烷基;

[0012]

(b)取代或未取代的芳基。

[0013]

进一步地,所述的取代指基团上的一个或多个氢原子被选自下组的取代基取代:c1~c4的烷基,未取代的苯基。

[0014]

本发明还提供以上所述化合物的制备方法,其包括以下原料:乙烯基硅烷,4

‑

(1,1

‑

二甲基

‑1‑

氢基)硅基苯并环丁烯,氯铂酸,甲苯;

[0015]

其中,乙烯基硅烷,4

‑

(1,1

‑

二甲基

‑1‑

氢基)硅基苯并环丁烯(4

‑

dmhsbcb),氯铂酸的摩尔比为:1:3.5~6:3

×

10

‑3~1

×

10

‑2。

[0016]

进一步地,所述方法具体包括以下步骤:

[0017]

将所述原料依次投入到反应器中,通入氮气保护10~30min后,持续进行搅拌,60~90℃温度条件下续反应18~60h,反应结束之后,冷至室温;在压力

‑

0.09~

‑

0.095mpa、温度30~40℃的条件下除去溶剂,进行柱层析或结晶方法进行提纯,即得。

[0018]

本发明还提供以上所述化合物的聚合物的制备方法,其包括:所述化合物或含所述化合物的预聚物加热至165~200℃进行固化反应2~24h。

[0019]

进一步地,含所述化合物的预聚物的制备方法:将所述化合物或含所述化合物的混合物与三甲苯加入厌氧瓶中,通氮气10~30分钟后,加热至温度155~165℃下预聚反应15~55h,冷却至室温;在压力

‑

0.09~

‑

0.095mpa、温度85~90℃的条件下除去三甲苯,得到预聚物。

[0020]

更进一步地,将所得预聚物进行固化反应,具体步骤为:将所得预聚物配成0.5~1%的甲苯溶液,在2000~3000r/min均质成膜;在50~60℃温度条件下加热8~12h,在170~180℃温度条件下加热3~4h;在200~210℃温度条件下加热2~4h;在220

‑

230℃温度条件下加热2~5h;在240~250℃保持1~3h,即得。

[0021]

进一步地,含所述化合物的预聚物的制备方法,还可采用以下方法:将含所述化合物的混合物在温度50~80℃下混合搅拌均匀,在压力

‑

0.09~

‑

0.095mpa、温度120~160℃下保温3~20h。

[0022]

更进一步地,将所得预聚物进行固化反应,具体步骤为:将所得预聚物分多个阶段加热进行固化反应:

[0023]

更进一步地,分4个阶段进行固化反应:第一阶段:升温至150~160℃保持3~4h;第二阶段:升温至180~200℃保持3~5h;第三阶段:升温至210~220℃保持1~2h;第四阶段:升温至240~250℃保持1~2h。

[0024]

本发明还提供以上所述化合物,以上所述方法制备得到的预聚物在5g/6g的高频

pcb板以及芯片的加工中的应用。

[0025]

与现有技术相比,本发明具有以下优势:

[0026]

本发明提供了一种含苯并环丁烯官能化的有机硅化合物,其结构如式(i)所示,所述化合物或者与其它含有不饱和键化合物共聚得到的聚合物具有优良的热稳定性、力学性能和介电性能,可以用作耐高温材料,高性能复合材料,电子封装材料和航空材料等;应用于5g/6g的高频pcb板以及芯片的层间封装等。

[0027]

本发明所述制备方法简单,原料廉价易得,产率高,成本低,易于大规模生产应用。

具体实施方式

[0028]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0029]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

[0030]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

[0031]4‑

(1,1

‑

二甲基

‑1‑

氢基)硅基苯并环丁烯购于四川省北川瑞辉科技有限公司。

[0032]

实施例1:

[0033]

甲基,三(二甲基,苯并环丁烯基硅乙基)硅烷(mtbcbses),其化学结构式:

[0034][0035]

mtbcbses的制备方法:在干燥的、装有磁力搅拌子的厌氧瓶中,加入甲基三乙烯基硅烷5g,4

‑

dmhsbcb 25g,摩尔浓度为0.025m的(催化剂)h2ptcl6的四氢呋喃溶液200μl和甲苯60ml,混合物于氮气氛围下70℃反应40小时,薄层色谱监控反应原料甲基三乙烯基硅烷是否反应完全。反应结束后,将反应后物料冷却至室温,加入反应后物料质量10倍量的乙醇,沉淀,过滤;将过滤后得到的固体物(即沉淀物)在真空干燥箱内于压力

‑

0.09~

‑

0.095mpa、温度90℃下干燥12h,得膏状产物,即制得甲基,三(二甲基,苯并环丁烯基硅乙基)硅烷(mtbcbses),产率92%。结构表征如下:

[0036]1h nmr(600mhz,cdcl3)δ(ppm):7.38

‑

7.36(d,3h,arh),7.32(s,3h,arh),7.10

‑

7.09(d,3h,arh),3.21(s,12h,

‑

ch2ch2‑

),0.51

‑

0.74(m,12h,si

‑

ch2ch2‑

si),0.21(s,18h,si

‑

(ch3)2),0.1(s,3h,si

‑

ch3).

[0037]

实施例2

[0038]

苯基,三(二甲基,苯并环丁烯基硅乙基)硅烷(ptbcbses),其化学结构式:

[0039][0040]

ptbcbses的制备方法:在干燥的、装有磁力搅拌子的厌氧瓶中,加入苯基三乙烯基硅烷8g,4

‑

dmhsbcb 30g,摩尔浓度为0.025m的(催化剂)h2ptcl6的四氢呋喃溶液200μl和甲苯60ml,混合物于氮气氛围下90℃反应60小时,薄层色谱监控反应原料苯基三乙烯基硅烷是否反应完全。反应结束后,将反应后物料冷却至室温,加入反应后物料质量10倍量的乙醇,沉淀,过滤;将过滤后得到的固体物(即沉淀物)在真空干燥箱内于压力

‑

0.09~

‑

0.095mpa、温度90℃下干燥12h,得膏状产物,即制得苯基,三(二甲基,苯并环丁烯基硅乙基)硅烷(ptbcbses),产率86%。结构表征如下:

[0041]1h nmr(600mhz,cdcl3)δ(ppm):7.38

‑

7.32(m,5h,arh),7.29(s,3h,arh),7.10

‑

7.09(m,6h,arh),3.19(s,12h,

‑

ch2ch2‑

),0.46

‑

0.64(m,12h,si

‑

ch2ch2‑

si),0.20(s,18h,si

‑

(ch3)2).

[0042]

实施例3

[0043]

甲基,三(二甲基,苯并环丁烯基硅丙基)硅烷(mtbcbsps),其化学结构式:

[0044][0045]

mtbcbsps的制备方法:在干燥的、装有磁力搅拌子的厌氧瓶中,加入甲基三烯丙基硅烷5

‑

8g,4

‑

dmhsbcb 20

‑

30g,摩尔浓度为0.025m的(催化剂)h2ptcl6的四氢呋喃溶液200μl和甲苯60ml,混合物于氮气氛围下80℃反应24小时,薄层色谱监控反应原料甲基三烯丙基硅烷是否反应完全。反应结束后,将反应后物料冷却至室温,加入反应后物料质量10倍量的乙醇,沉淀,过滤;将过滤后得到的固体物(即沉淀物)在真空干燥箱内于压力

‑

0.09~

‑

0.095mpa、温度90℃下干燥12h,得膏状产物,即制得甲基,三(二甲基,苯并环丁烯基硅丙基)硅烷(mtbcbsps),产率87%。结构表征如下:

[0046]1h nmr(600mhz,cdcl3)δ(ppm):7.38

‑

7.36(d,3h,arh),7.32(s,3h,arh),7.10

‑

7.09(d,3h,arh),3.18(s,12h,

‑

ch2ch2‑

),0.37

‑

0.82(m,18h,si

‑

ch2‑

ch2‑

ch2‑

si),0.25(s,18h,si

‑

(ch3)2),0.12(s,3h,si

‑

ch3).

[0047]

实施例4

[0048]

苯基,三(二甲基,苯并环丁烯基硅丙基)硅烷(ptbcbsps),其化学结构式:

[0049][0050]

ptbcbsps的制备方法:在干燥的、装有磁力搅拌子的厌氧瓶中,加入苯基三烯丙基硅烷5

‑

8g,4

‑

dmhsbcb 20

‑

30g,摩尔浓度为0.025m的(催化剂)h2ptcl6的四氢呋喃溶液200μl和甲苯60ml,混合物于氮气氛围下80℃反应60小时,薄层色谱监控反应原料苯基三烯丙基硅烷是否反应完全。反应结束后,将反应后物料冷却至室温,加入反应后物料质量10倍量的乙醇,沉淀,过滤;将过滤后得到的固体物(即沉淀物)在真空干燥箱内于压力

‑

0.09~

‑

0.095mpa、温度90℃下干燥12h,得膏状产物,即制得苯基,三(二甲基,苯并环丁烯基硅丙基)硅烷(ptbcbsps),产率87%。结构表征如下:

[0051]1h nmr(600mhz,cdcl3)δ(ppm):7.41

‑

7.34(m,6h,arh),7.29(s,3h,arh),7.08

‑

7.01(d,5h,arh),3.19(s,12h,

‑

ch2ch2‑

),0.37

‑

0.80(m,18h,si

‑

ch2‑

ch2‑

ch2‑

si),0.26(s,18h,si

‑

(ch3)2),0.11(s,3h,si

‑

ch3).

[0052]

实施例5

[0053]

mtbcbses的本体聚合物的制备方法,步骤为:将单体mtbcbses加入厌氧瓶中,通入氮气30分钟(除去体系中的氧)后,加热至温度160℃下固化反应25h,得mtbcbses的本体聚合物pmtbcbses。

[0054]

通过介电测试,pmtbcbses在1ghz~40ghz下介电常数为2.61~2.67、介电损耗为0.0005~0.0009;t

5%

为457℃;热膨胀系数为37ppm/℃@20℃。

[0055]

实施例6

[0056]

mtbcbses聚合物的制备方法,步骤为:将3g mtbcbses和20ml干燥三甲苯加入厌氧瓶中,通氮气30分钟(除去体系中的水分与氧)后,加热至温度165℃下预聚反应50h,冷却至室温,得到反应后物料,将反应后物料在压力

‑

0.09~

‑

0.095mpa、温度85℃的条件下除去均三甲苯(蒸发至无均三甲苯馏出为止),得到mtbcbses的预聚物,将预聚合物配成0.5%的甲苯溶液,使用匀胶机在3000r/min,在硅片上成膜,50℃加热12h,加热至180℃保持4h,加热至200℃保持4h,加热至220℃保持2h,加热至250℃保持2h后得到pmtbcbses固化薄膜。

[0057]

通过介电测试,pmtbcbses在1ghz~40ghz下介电常数为2.61~2.67、介电损耗为0.0005~0.0009;热膨胀系数为37ppm/℃@20℃。

[0058]

实施例7

[0059]

mtbcbses/四甲基二乙烯基硅氧烷桥联的苯并环丁烯(dvsbcb)聚合物的制备方法,步骤为:将2g mtbcbses和10g质量浓度为25%的dvsbcb在温度80℃下混合搅拌均匀,倒入预热过的聚四氟乙烯模具中,真空烘箱中抽真空脱出气泡,在压力

‑

0.09~

‑

0.095mpa、温

度120℃下保温12h(至完全脱出气泡)后,分4个阶段固化,第一阶段(缓慢)升温至160℃保持4h、第二阶段(缓慢)升温至200℃保持4h、第三阶段(缓慢)升温至220℃保持2h、第四阶段(缓慢)升温至250℃保持2h即(固化)得到mtbcbses/dvsbcb复合材料。

[0060]

通过介电测试,mtbcbses/dvsbcb固化物在1ghz~40ghz下介电常数为2.59~2.69、介电损耗为0.0006~0.0011;热膨胀系数为41ppm/℃@20℃。

[0061]

实施例8

[0062]

mtbcbses/dvsbcb的溶液共聚制备方法,步骤为:将1g mtbcbses、10g质量浓度为30%dvsbcb和30

‑

50ml干燥三甲苯加入厌氧瓶中,通氮气30分钟(除去体系中的水分与氧)后,加热至温度165℃下预聚反应50h,冷却至室温,得到反应后物料,得到mtbcbses/dvsbcb的预聚物,使用匀胶机在2000r/min,在硅片上成膜,在50℃加热12h,加热至180℃保持4h,加热至200℃保持4h,加热至220℃保持2h,加热至250℃保持2h后得到mtbcbses/dvsbcb固化薄膜。

[0063]

通过介电测试,mtbcbses/dvsbcb溶液聚合固化物在1ghz~40ghz下介电常数为2.59~2.69、介电损耗为0.0006~0.0011;热膨胀系数为41ppm/℃@20℃。

[0064]

实施例9

[0065]

ptbcbses的溶液聚合物的制备方法,步骤为:将5g ptbcbses和30ml干燥三甲苯加入厌氧瓶中,通氮气30分钟(除去体系中的水分与氧)后,加热至温度165℃下预聚反应50h,冷却至室温,得到反应后物料,将反应后物料在压力

‑

0.09~

‑

0.095mpa、温度85℃的条件下除去均三甲苯(蒸发至无均三甲苯馏出为止),得到ptbcbses的预聚物,将预聚合物配成0.5%的甲苯溶液,使用匀胶机在2000r/min,在硅片上成膜,在50℃加热12h,加热至180℃保持4h,加热至200℃保持4h,加热至220℃保持2h,加热至250℃保持2h后得到ptbcbses固化薄膜。

[0066]

通过介电测试,ptbcbses固化物在1ghz~40ghz下介电常数为2.53~2.67、介电损耗为0.0005~0.0008;t

5%

为462℃;热膨胀系数为38ppm/℃@20℃。

[0067]

实施例10

[0068]

ptbcbsps的溶液聚合物的制备方法,步骤为:将5g ptbcbsps和10ml干燥三甲苯加入厌氧瓶中,通氮气30分钟(除去体系中的水分与氧)后,加热至温度165℃下预聚反应60h,冷却至室温,得到反应后物料,将反应后物料在压力

‑

0.09~

‑

0.095mpa、温度85℃的条件下除去均三甲苯(蒸发至无均三甲苯馏出为止),得到ptbcbsps的预聚物,将预聚合物配成0.5%的甲苯溶液,使用匀胶机在3000r/min,在硅片上成膜,在50℃加热12h,加热至180℃保持4h,加热至200℃保持4h,加热至220℃保持2h,加热至250℃保持2h后得到ptbcbsps固化薄膜。

[0069]

通过介电测试,ptbcbses固化物在1ghz~40ghz下介电常数为2.53~2.67、介电损耗为0.0005~0.0008;t

5%

为462℃;热膨胀系数为38ppm/℃@20℃。

[0070]

实施例11

[0071]

ptbcbsps/dvsbcb的溶液共聚制备方法,步骤为:将3g ptbcbsps、10g dvsbcb(10

‑

30%)和40ml干燥三甲苯加入厌氧瓶中,通氮气30分钟(除去体系中的水分与氧)后,加热至温度165℃下预聚反应60h,冷却至室温,得到反应后物料,得到ptbcbsps/dvsbcb的预聚物,使用匀胶机在2000r/min,在硅片上成膜,在50℃加热12h,加热至180℃保持4h,加热至200

℃保持4h,加热至220℃保持2h,加热至250℃保持2h后得到ptbcbsps/dvsbcb固化薄膜。

[0072]

通过介电测试,ptbcbsps/dvsbcb固化物在1ghz~40ghz下介电常数为2.55~2.67、介电损耗为0.0004~0.0008;t

5%

为453℃;热膨胀系数为39ppm/℃@20℃。

[0073]

以上各实施例所采用的各原料均为市售产品。各实施例所采用的百分比例中,未特别注明的,均为质量(重量)百分比例或本领域技术人员公知的百分比例。

[0074]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1