一种支化聚烯烃及其制备方法

1.本发明属于高分子材料技术领域的一种聚烯烃,具体涉及了一种支化聚烯烃及其氧化还原调控制备方法。

背景技术:

2.随着聚烯烃行业的不断发展,人们对于性能多样化聚烯烃材料的需求亦是不断增长。这其中,实现对聚烯烃产品的可控制备自然就成了研究者们关注的重点。但目前主要的调控手段还是集中于催化剂配体的调整或者是聚合反应外部反应条件的调控。而通过化学助剂的手段来实现对镍催化剂聚合性能的调控。早期的研究者在提出氧化还原控制的概念后,通过条件铑络合物活性中心的电子密度,使得还原态铑络合物对环己烯加氢速率相较于基态提升了16倍。还利用氧化剂实现对钛催化剂配体二茂铁金属价态的改变,实现对催化剂选择性的调节,真正意义上实现了通过氧化还原“开关”对聚合物链结构的调控。近年来,研究者亦关注于通过二亚胺镍催化剂氧化还原的控制来实现对烯烃聚合无的链结构的调控。从而实现了对聚烯烃产品的可控制备。

3.萘嵌戊烷基二亚胺镍催化剂氧化还原“开关”控制的对高端聚烯烃产品的可控制备具有重要意义。岂可通过对金属活性中心自身价态的调整实现对催化剂催化性能的有效调控,一定程度上摆脱了对外部反应条件的依赖。在利用还原剂二茂还原镍催化剂原位调节萘嵌戊烷基二亚胺镍催化剂(bian)金属活性中心电荷的偏移从而实现对催化性能的调控里还有研究者创造性的利用光化学控制的方法实现了对聚乙烯链结构的氧化还原调控。在对萘嵌无氨基二亚胺镍催化剂cat b的氧化还原控制的研究过程中。二茂钴作为一种良好的还原剂已得到较为广泛的应用。而后续研究发现三氟甲烷磺酸银作为对应的氧化剂可以较为容易的与还原剂二茂钴实现对目标物质氧化态和还原态之间的切换。但目前有关二茂钴还原萘嵌戊烷基二亚胺镍催化剂还原体系中加入氧化剂三氟甲烷磺酸银后催化体系催化乙烯均聚或乙烯/1

‑

己烯共聚性能变化的相关研究还未见报道。

技术实现要素:

4.为了解决背景技术中的问题,本发明提供了一种氧化还原调控制备支化聚烯烃的制备方法,可在一定程度上拓宽支化聚烯烃产品的种类,并作为一种新的调控手段对“链行走”催化剂的聚合性能在一定程度上进行有效调控。

5.本发明所采用的技术方案是:

6.一、一种支化聚烯烃

7.本发明的支化聚烯烃以乙烯和1

‑

己烯中的一种或多种作为聚合单体,以还原剂二茂钴(cocp2)和氧化剂三氟甲烷磺酸银(agotf)中的一种或多种作为化学调控助剂,使用α

‑

二亚胺镍催化剂(cat.b)、甲基铝氧烷mao助催化剂通过配位聚合的方法制备得到支化聚烯烃。

8.所述的支化聚烯烃的结构通过氧化还原过程进行调控。

9.所述通过氧化还原过程进行调控具体是以二茂钴为还原剂进行调控、以三氟甲烷磺酸银为氧化剂进行调控或者以二茂钴为还原剂进行调控、以三氟甲烷磺酸银为氧化剂进行调控。通过氧化还原过程对α

‑

二亚胺镍催化剂进行调控,改变α

‑

二亚胺镍催化剂的活性,进而对所制备的支化聚烯烃的结构与性能进行调控,改变支化聚烯烃的支链、支化聚烯烃熔点、支化聚烯烃的分子量以及支化聚烯烃产物应力

‑

应变拉伸性能。

10.二、一种支化聚烯烃的制备方法

11.包括以下具体步骤:

12.1)聚合反应装置经无水无氧处理后,在常压乙烯气氛和水浴条件下,将甲基铝氧烷mao助催化剂和α

‑

二亚胺镍催化剂分别溶于甲苯溶剂中,分别得到甲基铝氧烷mao助催化剂甲苯溶液和α

‑

二亚胺镍催化剂甲苯溶液,然后将甲苯溶剂和甲基铝氧烷mao助催化剂甲苯溶液加入到聚合反应装置中,在600 r/min的转速下搅拌;

13.2)将α

‑

二亚胺镍催化剂甲苯溶液加入到步骤1)的聚合反应装置中,引发聚合反应并计时,在引发聚合反应前加入氧化剂三氟甲烷磺酸银甲苯溶液或者在引发聚合反应前不加入氧化剂三氟甲烷磺酸银甲苯溶液;

14.3)聚合反应完成后,采用质量浓度为5%的盐酸酸化乙醇后加入到聚合反应中将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物,并用乙醇多次洗涤聚乙烯产物,最后放入40℃常压烘箱和负压烘箱干燥恒重后得到支化聚烯烃产物。

15.所述步骤1)中,聚合反应装置中加入1

‑

己烯。

16.所述步骤2)中,先将二茂钴溶于甲苯溶液中得到二茂钴甲苯溶液,然后将二茂钴甲苯溶液与步骤1)中的α

‑

二亚胺镍催化剂甲苯溶液预混后注射到步骤1) 的聚合反应装置中,引发聚合反应并计时,聚合反应中加入氧化剂三氟甲烷磺酸银甲苯溶液或者不加入氧化剂三氟甲烷磺酸银甲苯溶液。

17.所述步骤2)中,还原剂二茂钴与α

‑

二亚胺镍催化剂的物质的量比为0.1

‑

1.5,氧化剂三氟甲烷磺酸银与α

‑

二亚胺镍催化剂的物质的量比为0.1

‑

1.5。

18.所述步骤2)中聚合反应条件为:反应温度20℃,甲基铝氧烷mao助催化剂中的铝与α

‑

二亚胺镍催化剂中的镍之间的摩尔比为600

‑

1800,1

‑

己烯的浓度为0.1

‑

0.6mol/l。

19.所述步骤1)中的α

‑

二亚胺镍催化剂为arn=c(me)

‑

c(me)=nar, ar=2,6

‑

(i

‑

pr)2c6h3。

20.本发明的支化聚烯烃通过α

‑

二亚胺镍催化剂在mao的助催化下制备,通过调节还原剂二茂钴与氧化剂三氟甲烷磺酸银加入聚合反应的反应的当量等条件实现对产物支化聚烯烃性能的灵活调控。本发明中二亚胺镍催化剂利用“链行走”机理催化聚合制备支化聚烯烃,实现对聚乙烯产物更加灵活的链结构控制。本发明聚合过程简易,共聚过程中乙烯和1

‑

己烯共聚单体比例可调。聚合反应过程中催化剂/助催化剂比,还原剂二茂钴或氧化剂三氟甲烷磺酸银的加入当量可调。所得产物支化聚烯烃的性能也随之在一定范围内变化。

21.本发明制备的支化聚烯烃的相转变温度,分子量,支化度和拉伸性能等都都通过还原剂二茂钴和氧化剂三氟甲烷磺酸银的添加实现了在一定范围内的调控。且支化聚烯烃的的支链结构在不同当量还原剂二茂钴的调控下亦能够实现在一定范围内的规律性变化。

22.本发明的有益效果:

23.1、本发明的乙烯/1

‑

己烯共聚过程较为简易,通过“链行走”催化剂,助催化剂mao

与烯烃单体在聚合反应体系中发生的配位聚合过程。通过还原剂二茂钴与氧化剂三氟甲烷磺酸银的氧化还原调控就能够获得性能各异的支化聚烯烃产物,性能各异包括支化聚烯烃产物的重均分子量、熔点温度、支化度和拉伸性能等。

24.2、本发明中制备得到的支化聚烯烃性能经氧化还原调控的作用较为明显,产物重均分子量为9.78

×

104g/mol至16.55

×

104g/mol,熔点温度为

‑

10.69℃至 57.94℃、支化度为71branches/1000c至101branches/1000c、拉伸性能应变为 185%至1808%,产品的性能(如产物重均分子量、熔点温度、支化度和拉伸性能应变)在一定范围内可调控。

附图说明

25.图1为本发明中所使用的α

‑

二亚胺镍催化剂(arn=c(me)

‑

c(me)=nar) nibr2及其对应的氧化还原调控制备支化聚烯烃的方法路线图,其中me=methyl;an=acenaphthene;ar=2,6

‑

(i

‑

pr)2c6h3。

26.图2为催化剂活性变化趋势图,其中,图2(a)不同当量的还原剂二茂钴加入二亚胺镍催化剂/mao的聚合反应体系后催化剂活性变化趋势图;图2(b) 不同当量的氧化剂三氟甲烷磺酸银加入二亚胺镍催化剂/mao的聚合反应体系后催化剂活性变化趋势图。

27.图3为支化聚烯烃熔点变化趋势图,其中,图3(a)为不同当量的还原剂二茂钴加入二亚胺镍催化剂/mao的聚合反应体系后产物支化聚烯烃熔点变化趋势图;图3(b)为不同当量的氧化剂三氟甲烷磺酸银加入二亚胺镍催化剂/mao 的聚合反应体系后产物支化聚烯烃熔点变化趋势图。

28.图4为不同反应时长下还原态α

‑

二亚胺镍催化剂/mao催化体系制备的支化聚烯烃的分子量及分子量分布变化趋势。

29.图5为不同当量还原剂二茂钴与氧化剂三氟甲烷磺酸银加入α

‑

二亚胺镍催化剂/mao催化体系催化乙烯均聚或乙烯/1

‑

己烯共聚过程催化体系活性变化趋势图;图5(a)中为不同co:ni:ag比下,乙烯均聚过程催化剂活性变化趋势图;

30.图5(b)中为不同co:ni:ag比下,乙烯/1

‑

己烯共聚过程催化剂活性变化趋势图。

31.图6为不同当量还原剂二茂钴加入α

‑

二亚胺镍催化体系后制备的支化聚烯烃的支链分布图。

32.图7为不同当量还原剂二茂钴与氧化剂三氟甲烷磺酸银加入α

‑

二亚胺镍催化剂/mao催化体系催化乙烯均聚制备的支化聚烯烃产物应力

‑

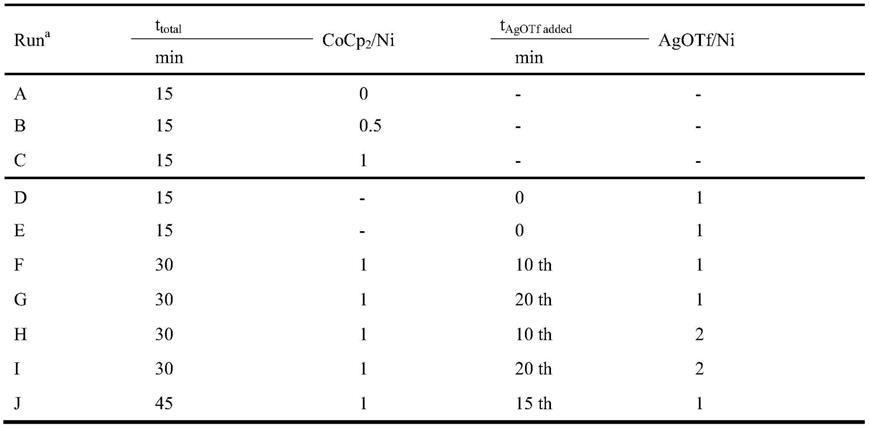

应变拉伸性能图。各样品实验条件如表1所示:

33.表1 cocp2与agotf存在下cat.b催化体系催化乙烯均聚和乙烯/1

‑

己烯共聚

[0034][0035][0036]

a

反应条件:cat.b=0.0025mmol,al/ni=600,t=20℃,反应时间=30or 45min.

b

活性:105g

ꢀꢀ

polymer/(mol ni

·

h).

具体实施方式

[0037]

下面结合附图和实施例对本发明做更详尽的说明,但本发明不局限于此,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

[0038]

本发明实施例本发明实施例所用催化剂及相应操作流程如图1所示;

[0039]

实施例1:

[0040]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将 44.00ml甲苯和2ml浓度为1.5mol/l的mao甲苯溶液加入到聚合反应装置中,在600r/min的转速下充分混合,使乙烯充分溶解在甲苯溶剂中。将2.0ml 浓度为0.0025mol/l的二茂钴甲苯溶液注入2.0ml浓度为0.0025mol/l的α

‑

二亚胺镍催化剂甲苯溶液中预混后,再全部注入聚合反应装置中,引发聚合反应并计时,当聚合反应时长达到15min时,取3ml质量浓度为5%(5wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0041]

具体实施中,本发明还针对不同当量二茂钴的情况及其对应的聚合反应体系后催化剂活性情况、制备的支化聚乙烯熔点情况、支化聚烯烃的支链分布情况进行实验:图2(a)中为不同当量二茂钴加入催化体系时催化剂活性变化,可见随着二茂钴当量的增加,催化剂活性逐渐下降。图3(a)中则说明所得支化聚乙烯熔点随二茂钴加入当量的增加而逐渐上升。图6则说明随二茂钴当量增加,所得支化聚乙烯甲基占比增加,长支链占比下降。

[0042]

实施例2:

[0043]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将 44.00ml甲苯和2ml浓度为1.5mol/l的mao甲苯溶液加入到聚合反应装置中,在600r/min的

转速下充分混合,使乙烯充分溶解在甲苯溶剂中。将2.0ml 浓度为0.0025mol/l的三氟甲烷磺酸银甲苯溶液注入聚合反应装置后,再将2.0 ml浓度为0.0025mol/l的催化剂甲苯溶液注入聚合反应装置中,引发聚合反应并计时。当聚合反应时长达到15min时,取3ml质量浓度为5%(5wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0044]

具体实施中,本发明还针对不同当量三氟甲烷磺酸银的情况及其对应的聚合反应体系后催化剂活性情况、制备的支化聚乙烯熔点情况、支化聚烯烃的支链分布情况进行实验:图2(b)中为不同当量三氟甲烷磺酸银加入催化体系时催化剂活性变化,可见随着三氟甲烷磺酸银当量的增加,催化剂活性未见明显规律性变化。图3(b)中则说明所得支化聚乙烯熔点随三氟甲烷磺酸银加入当量的增加而逐渐下降。

[0045]

实施例3:

[0046]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将 42ml甲苯、2ml浓度为1.5mol/l的mao甲苯溶液和3.79ml1

‑

己烯加入到聚合反应装置中,在600r/min的转速下充分混合,使乙烯充分溶解在甲苯溶剂中;将2.0ml浓度为0.0025mol/l的二茂钴甲苯溶液注入2.0ml浓度为0.0025 mol/l的催化剂甲苯溶液预混后,再全部注入聚合反应装置中,引发聚合反应并计时,将2.0ml浓度为0.0025mol/l的三氟甲烷磺酸银甲苯溶液在聚合反应进行的第5分钟注射入反应体系继续反应。当反应时长达到15min时,取3ml 质量浓度为5%(5wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0047]

实施例4:

[0048]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将 38.21ml甲苯、2ml浓度为1.5mol/l的mao甲苯溶液和3.79ml1

‑

己烯加入到聚合反应装置中,在600r/min的转速下充分混合,使乙烯充分溶解在甲苯溶剂中。将2.0ml浓度为0.0025mol/l的二茂钴甲苯溶液注入2.0ml浓度为0.0025 mol/l的催化剂甲苯溶液预混后,再全部注入聚合反应装置中,引发聚合反应并计时。将2.0ml浓度为0.0025mol/l的三氟甲烷磺酸银甲苯溶液在聚合反应进行的第10分钟注射入反应体系继续反应。当反应时长达到15min时,取3ml 质量浓度为5%(5wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0049]

实施例5:

[0050]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将42.00ml甲苯,2ml浓度为1.5mol/l的mao甲苯溶液加入到聚合反应装置中,在600r/min的转速下充分混合,使乙烯充分溶解在甲苯溶剂中。将2.0ml 浓度为0.0025mol/l的二茂钴甲苯溶液注入2.0ml浓度为0.0025mol/l的催化剂甲苯溶液预混后,再全部注入聚合反应装置中,引发聚合反应并计时。将2.0 ml浓度为0.0025mol/l的三氟甲烷磺酸银甲苯溶液在聚合反应进行的第10分钟注射入反应体系继续反应。当反应时长达到30min时,取3ml质量浓度为 5%(5wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙

烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0051]

实施例6:

[0052]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将 42.00ml甲苯,2ml浓度为1.5mol/l的mao甲苯溶液加入到聚合反应装置中,在600r/min的转速下充分混合,使乙烯充分溶解在甲苯溶剂中。将2.0ml浓度为0.0025mol/l的二茂钴甲苯溶液注入2.0ml浓度为0.0025mol/l的催化剂甲苯溶液预混后,再全部注入聚合反应装置中,引发聚合反应并计时。将2.0ml 浓度为0.0025mol/l的三氟甲烷磺酸银甲苯溶液在聚合反应进行的第15分钟注射入反应体系继续反应。当反应时长达到45min时,取3ml质量浓度为5%(5 wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0053]

对比例1:

[0054]

聚合反应装置经无水无氧处理后,在常压乙烯气氛和20℃水浴条件下,将 46.00ml甲苯溶剂和2.0ml浓度为1.5mol/l的甲基铝氧烷mao助催化剂甲苯溶液加入到聚合反应装置中,在600r/min的转速下充分混合,使乙烯充分溶解在甲苯溶剂中,将2.0ml浓度为0.0025mol/l的α

‑

二亚胺镍催化剂甲苯溶液加入聚合反应装置中,引发聚合反应并计时,当反应时长达到15min聚合反应结束时,取3ml质量浓度为5%(5wt%)的盐酸酸化乙醇后加入到聚合反应中,将聚合反应淬灭,聚合反应淬灭后析出聚乙烯产物。析出的聚乙烯产物经95%乙醇多次洗涤后,放入40℃常压烘箱和负压烘箱中干燥恒重后得到最终产物。

[0055]

图4为对比例1在5

‑

45min不同反应时间下所得支化聚乙烯分子量变化,可见分子量随反应时间增加总体上升。其力学性能如图7中曲线a所示,样品较快到达屈服点,随后发生应变硬化现象。

[0056]

本发明具体实施不同情况测试:

[0057]

图5(a)中为不同co:ni:ag比下,乙烯均聚过程催化剂活性变化情况,可见氧化还原调控过程催化活性处于基态催化与还原态催化活性区间之内,证明氧化还原调控的有效性。图5(b)中为不同co:ni:ag比下,乙烯/1

‑

己烯共聚过程催化剂活性变化趋势图。

[0058]

图7为不同当量还原剂二茂钴与氧化剂三氟甲烷磺酸银加入α

‑

二亚胺镍催化剂/mao催化体系催化乙烯均聚制备的支化聚烯烃产物应力

‑

应变拉伸性能图。实施例1的力学性能如图7中曲线c所示,测试样条未达屈服点,应力随应变快速上升。实施例1的力学性能如图7中曲线e所示,测试样条较快达屈服点,并发生断裂。实施例5的力学性能如图7中曲线f所示,所得样品应力随应变变化上升较快。实施例6的力学性能如图7中曲线j所示,相较于实施例5所得样品,本样品在具有更高应变的同时,还具有更低的应力,图7中其他的曲线为其他不同当量还原剂二茂钴与氧化剂三氟甲烷磺酸银加入α

‑

二亚胺镍催化剂/mao催化体系催化乙烯均聚制备的支化聚烯烃产物应力

‑

应变拉伸性能图。

[0059]

本发明中制备得到的支化聚烯烃性能经氧化还原调控的作用较为明显,制备得到的支化聚烯烃的重均分子量可在9.78

×

104g/mol至16.55

×

104g/mol范围调控,熔点温度可在

‑

10.69℃至57.94℃范围内调控、支化度可在71 branches/1000c至101branches/1000c范围内调控、拉伸性能应变可在185%至 1808%范围内调控。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1