一类含硅快速图形化嵌段共聚物的制备和应用方法

1.本发明涉高分子材料技术领域,具体涉及一种组装尺寸和组装形貌高度可控且pdi较小的含硅快速图形化嵌段共聚物,以及该含硅快速图形化嵌段共聚物的制备方法和作为复合图形化材料的应用。

背景技术:

2.集成电路(integrated circuit,ic)是信息化时代最关键的技术之一,从日常生活到工业生产,所有涉及到电子运算的器件均离不开芯片,也正是因为有了功能不断变得强大的芯片,个人计算机才变得能够集成越来越强大的功能,移动电话才能走入3g和4g的时代。在集成电路的制造中,光刻(photolithography)是举足轻重的关键技术。芯片的功能能够得到不断的提高,离不开光刻技术材料与工艺的发展。

3.光刻(photolithography)是利用光化学反应将掩膜(mask)上的预设图形转印至衬底(substrate)上的过程。在光刻工艺中,光刻胶(photo

‑

resist)是最关键的材料。入射光通过掩膜版,使掩膜版上的图形被投射到涂布在衬底上的光刻胶上,激发光化学反应,并经烘烤和显影从而形成光刻胶图形,随后光刻胶图形作为阻挡层,用于选择性地阻挡后续的刻蚀或是离子注入等。

4.自22/20nm节点后开始,技术节点(technology nodes)和分辨率(half

‑

pitch,hp)不再一一对应。由于鳍式场效应晶体管(finfet)的引入,使得虽然分辨率hp减少得较为缓慢,但因为晶体管结构的三维立体化,晶体管数量仍可高速增长。因此,当前市面上芯片厂商所称的7nm和5nm技术芯片,并不代表通过光刻技术形成了7nm乃至5nm尺寸的线条图案制得。当前利用0.33na的euv光刻技术可以实现13nm hp芯片的大批量生产(high volume manufacturing,hvm),但10nm以下hp的光刻技术还处于研究进程当中。

5.除极紫外光刻技术以外,国际半导体技术蓝图(international technology roadmap for semiconductor,itrs)曾提到,下一代光刻技术还包括有电子束光刻技术(electron

‑

beam lithography,ebl)、纳米压印技术(nanoimprint lithogrpahy,nil)和导向自组装技术(directed self

‑

assembly,dsa)。其中电子束光刻技术虽然能实现较高的分辨率,但是生产成本高昂且产能低下;而纳米压印技术虽然成本较低,但是存在有模板缺陷、接触污染等工艺问题,图案质量差强人意。因此,在这些备选技术策略中,导向自组装技术和euv更受工业界和学术界的青睐。

6.导向自组装的主要步骤是在具有成熟工艺光刻技术制备的模板内,填充入具有微相分离(microphase separation)性质的dsa材料,经过热退火(thermal annealing)或溶剂退火(solvent annealing)后dsa材料发生微相分离,dsa材料微相分离后所得结构可在模板的导向作用下存在特定的取向。而后通过选择性刻蚀除去其中的一相再进一步刻蚀,将dsa材料微相分离后形成的图案转移到下方基板上,从而在模板内得到更为密集、尺寸更小的图案,实现模板预先设计图案的密度倍增,提高了该工艺所能实现的分辨率。此外除了能够实现条纹图案(line/space)的密度倍增以外,通过dsa技术还可以实现诸如接触孔

(contact hole)等其他结构的密度倍增。

7.用于导向自组装技术的嵌段共聚物体系需要通过相分离形成具有超高分辨率的有序结构,同时还需要拥有较高的抗刻蚀对比度,以满足后续图案转移的要求。虽然目前学术界有研发出多类嵌段共聚物体系,其能够形成具有超高分辨率(3

‑

10nm)的纳米图案,且部分有机

‑

无机嵌段共聚物体系拥有较高的刻蚀对比度,但大多数嵌段共聚物体系为了达到微相分离平衡状态需要经过较长时间(>10小时)或较高温度(>160℃)的热退火。现代的半导体制造工艺要求材料的热退火流程能在几分钟之内完成,过长的退火时间或过高的退火温度将不利于整个工艺流程的推进。

技术实现要素:

8.本发明针对现有应用于光刻胶的部分嵌段共聚物虽然能够形成具有超高分辨率(3

‑

10nm)的纳米图案,且部分有机

‑

无机嵌段共聚物体系拥有较高的刻蚀对比度,但大多数嵌段共聚物体系为了达到微相分离平衡状态需要经过较长时间或较高温度热退火的问题,提供一类同时具有超高分辨率、高刻蚀对比度且可在低温下快速自组装的含硅导向自组装技术含硅快速图形化嵌段共聚物,以及该含硅快速图形化嵌段共聚物的制备方法和作为复合图形化材料的应用。

9.为实现上述目的,本发明采用以下技术方案。

10.本发明的第一方面,一种含硅快速图形化嵌段共聚物,所述含硅快速图形化嵌段共聚物包含嵌段a和嵌段b;

11.所述嵌段a含有单体结构单元ma1和/或ma2;

12.所述嵌段b含有单体结构单元mb1,或所述嵌段b含有单体结构单元mb1以及mb2和/或mb3;

13.所述ma1的结构:所述ma2的结构:

14.所述mb1的结构:所述mb2的结构:

15.所述mb3的结构:

16.进一步地,所述ma1和ma2中的r1选自:取代或未取代的c1

‑

c6烷基、取代或未取代的c1

‑

c6烷氧基、取代或未取代的c6

‑

c10芳基、取代或未取代的c1

‑

c20硅烷基、取代或未取代的c1

‑

c20硅氧烷基、取代或未取代的c1

‑

c20锗烷基、取代或未取代的c1

‑

c20锗氧烷基、取代或未取代的c1

‑

c20锡烷基、取代或未取代的c1

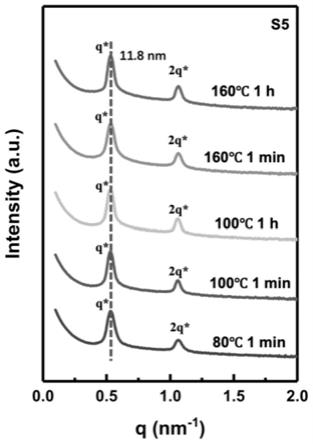

‑

c20锡氧烷基;

17.其中,r1中所述的取代指选自以下一个或多个取代基取代:卤素、羟基、三甲基硅烷基、三甲基硅烷基氧基、三乙氧基硅烷基、三甲基锗烷基、三甲基锗烷基氧基、三乙氧基锗烷基、三甲基锡烷基、三甲基锡烷基氧基、三乙氧基锡烷基、未取代或被羟基取代的烷基、未取代或被羟基取代的芳基。

18.更进一步地,所述ma1和ma2中r1的个数为1、2、3、4或5。

19.进一步地,所述mb1中的r2选自:无取代或卤素取代的c1

‑

c10直链烷基、无取代或卤素取代的c1

‑

c10分支烷基、无取代或卤素取代的c6

‑

c20环状烷基;

20.进一步地,所述mb1中的r3选自:h、卤素、取代或未取代的c1

‑

c6烷基、取代或未取代的c1

‑

c6烷氧基、取代或未取代的c6

‑

c10芳基;

21.其中,r3中所述的取代指选自以下一个或多个取代基取代:卤素、羟基、三甲基硅烷基、三甲基硅烷基氧基、三乙氧基硅烷基、三甲基锗烷基、三甲基锗烷基氧基、三乙氧基锗烷基、三甲基锡烷基、三甲基锡烷基氧基、三乙氧基锡烷基、未取代或被羟基取代的烷基、未取代或被羟基取代的芳基。

22.进一步地,所述mb2中的r4选自:h、取代或未取代的含1

‑

5个si的硅烷基、取代或未取代的含1

‑

5个ge的锗烷基、取代或未取代的含1

‑

5个sn的锡烷基、取代或未取代的c1

‑

c10的烷基、取代或未取代的烃氧基、取代或未取代的酯基、取代或未取代的c3

‑

c6的环烷基、取代或未取代的c6

‑

c10的芳基、取代或未取代的含1

‑

3个选自n、o、s的c6

‑

c10的杂芳基、羟基、卤素;

23.其中,r4中所述的取代指选自以下一个或多个取代基取代:c1

‑

c6烷基、含1

‑

5个si的硅烷基、c1

‑

c6烷氧基取代的含1

‑

5个si的硅烷基、含1

‑

5个si的硅烷基氧基、含1

‑

5个si的硅烷基氧基取代的含1

‑

5个si的硅烷基氧基、c1

‑

c6烷氧基、羟基。

24.进一步地,所述嵌段b中含有可进行后修饰的结构单元:

25.所述后修饰为利用选自下述结构的胺类化合物进行修饰:

26.所述r5选自:取代或未取代的c1

‑

c18烷基、取代或未取代的c3

‑

c18环烷基、取代或未取代的c1

‑

c18烷氧基、取代或未取代的c3

‑

c18环烷氧基、取代或未取代的含1

‑

9个选自n、o、p和s的杂原子的3

‑

18元杂环基、取代或未取代的含1

‑

9个选自n、o、p、si和s的杂原子的直链或支链c1

‑

c18烷基、取代或未取代的含1

‑

3个金属原子的c3

‑

c20烷基;

27.其中,r5中所述的取代指选自以下一个或多个取代基取代:卤素、羟基、三甲基硅烷基、三甲基硅烷基氧基、三乙氧基硅烷基、三甲基锗烷基、三甲基锗烷基氧基、三乙氧基锗烷基、三甲基锡烷基、三甲基锡烷基氧基、三乙氧基锡烷基、未取代或被羟基取代的烷基、未取代或被羟基取代的芳基;

28.所述金属原子选自:fe、ti、hf、v、zr、ge、sn。

29.进一步地,以上所述的含硅快速图形化嵌段共聚物的结构为由嵌段a和嵌段b组成

的a

‑

b两嵌段结构。

30.进一步地,以上所述的含硅快速图形化嵌段共聚物具有以下特征中的至少一个:

31.1)所述含硅快速图形化嵌段共聚物的多分散性pdi≤1.20;

32.2)所述含硅快速图形化嵌段共聚物的数均分子量为1000-200000;

33.3)所述含硅快速图形化嵌段共聚物相分离和自组装所需退火温度≤200℃;

34.4)所述含硅快速图形化嵌段共聚物相分离和自组装所需退火时间≤12h;

35.5)所述含硅快速图形化嵌段共聚物自组装所得产物的组装间距≤50nm。

36.本发明的第二方面,以上所述的含硅快速图形化嵌段共聚物的制备方法,包括以下步骤:将嵌段a和嵌段b混合到一起进行聚合反应,得到所述含硅快速图形化嵌段共聚物。

37.本发明的第三方面,以上所述含硅快速图形化嵌段共聚物在制备光刻胶中的应用。

38.本发明的第四方面,一种复合图形化材料,所述复合图形化材料含有溶剂以及以上所述的含硅快速图形化嵌段共聚物。

39.本发明的第五方面,以上所述的复合图形化材料的应用,包括以下步骤:

40.1)将所述的复合图形化材料涂布于衬底上成膜,形成材料膜;

41.2)对所形成的材料膜进行烘烤;

42.3)对烘烤后的材料膜进行等离子体刻蚀得到图形。

43.与现有技术相比,本发明的有益效果主要有:

44.(1)所述含硅快速图形化嵌段共聚物组装尺寸和组装形貌高度可控,具体组装结果根据引入的修饰分子的不同而有所差异;

45.(2)所述含硅快速图形化嵌段共聚物经后修饰和热退火后可以获得最小1nm的微相尺寸;

46.(3)所述含硅快速图形化嵌段共聚物具有低温下快速热退火形成规则纳米结构的性能;

47.(4)所述含硅快速图形化嵌段共聚物的制备方法简单、安全且成本低,通过后修饰可制得具有多种单元结构且具有较小pdi的含硅快速图形化嵌段共聚物;

48.(5)所述含硅快速图形化嵌段共聚物的两嵌段间抗刻蚀性差异大,该含硅快速图形化嵌段共聚物整体刻蚀对比度高。

49.本发明设计合成了一类同时具有超高分辨率、高刻蚀对比度且可在低温下快速自组装的含硅dsa快速图形化嵌段共聚物,所述含硅快速图形化嵌段共聚物不仅能够在80℃下仅通过1min退火就能形成稳定的超高纳米结构,且由于含硅组分的存在,所述含硅快速图形化嵌段共聚物还具有较高的抗刻蚀选择性。

附图说明

50.图1为实施例2制备的含硅快速图形化嵌段共聚物s1对应的phfbma大分子链转移剂和整体的分子量分布图;

51.图2为含硅快速图形化嵌段共聚物s1

‑

s5经过在160℃条件下热退火1h后的自组装产物的saxs图;

52.图3为含硅快速图形化嵌段共聚物s5经过不同温度下不同时间热退火后的自组装

产物的saxs图;

53.图4为热组装退火示意图;

54.图5为含硅快速图形化嵌段共聚物s1的sem图;

55.图6为含硅快速图形化嵌段共聚物t1

‑

t4经过在160℃条件下热退火1h后的自组装产物的saxs图;

56.图7为含硅快速图形化嵌段共聚物t1经过不同温度下不同时间热退火后的自组装产物的saxs图;

57.图8为含硅快速图形化嵌段共聚物t1的sem图;

58.图9为poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物及经后修饰所得含硅快速图形化嵌段共聚物的19f nmr谱图;

59.图10为poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的的sem图;

60.图11为poly(nbmaa

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的sem图。

具体实施方式

61.为了更充分的理解本发明的技术内容,下面结合具体实施例对本发明的技术方案作进一步介绍和说明。

62.实施例1

63.含poss侧链的苯乙烯衍生物单体的合成

[0064][0065]

将七异丁基氨丙基poss(nh2

‑

poss,9.59g,10mmol)溶解在二氯甲烷(dcm,50ml)中,然后添加1

‑

羟基苯并三唑(hobt,1.86g,10mmol),4

‑

乙烯基苯甲酸(1.48g,10mmol),n,n

‑

二异丙基乙胺(3.10g,20mmol),1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐(edci,1.86g,10mmol)。反应体系在常温条件下反应10h后加入二氯甲烷(50ml)进行适当稀释,并使用蒸馏水(3

×

100ml)洗涤三次。洗涤后,向有机相中投入适量无水硫酸镁干燥除水,静置2

‑

3h。过滤,旋蒸除去溶剂,得到6.40g白色固体产物(stnposs),收率为64%。

[0066]

实施例2

[0067]

pstnposs

‑

b

‑

phfbma含硅快速图形化嵌段共聚物及其制备方法

[0068][0069]

在干燥的100ml聚合管中,加入甲基丙烯酸

‑

1h,1h

‑

全氟代丁酯(hfbma,9.17g,34.20mmol),二硫代苯甲酸氰基异丙酯(cpdb,378.8mg,1.71mmol),偶氮二异丁腈(aibn,14mg,0.086mmol)和六氟异丙醇(hfip,25ml)。冻融循环三次除去反应体系中的氧气,将聚合管置于70℃油浴中封管反应8h。反应结束后,将聚合管迅速置入液氮中猝灭,而后向聚合管中加入适量hfip进行稀释。将稀释后的溶液滴入大量正己烷中,沉淀抽滤,重复三次。将所得产物在室温条件下真空干燥24h,得到4.40g粉红色粉末状固体。所得产物为phfbma大分子链转移剂。

[0070]

在干燥的10ml聚合管中,加入phfbma(240mg,0.05mmol),stnposs(250mg,0.25mmol),aibn(0.82mg,0.005mmol)和环己酮(2ml)。冻融循环三次除去反应体系中的氧气,将聚合管置于65℃油浴中封管反应16h。反应结束后,将聚合管迅速置入液氮中猝灭,而后向聚合管中加入适量thf进行稀释。将稀释后的溶液滴入大量正己烷中,沉淀抽滤,重复三次。将所得产物在室温条件下真空干燥24h,得到200mg粉红色固体粉末产物(含硅快速图形化嵌段共聚物s1)。所得产物(含硅快速图形化嵌段共聚物s1)即为pstnposs

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。采用gpc测得含硅快速图形化嵌段共聚物s1的数均分子量为28314,重均分子量为30862,含硅快速图形化嵌段共聚物s1的对应的phfbma大分子链转移剂和整体的分子量分布如图1所示。

[0071]

参照含硅快速图形化嵌段共聚物s1的制备方法,通过改变所用大分子链转移剂phfbma的种类和phfbma与stnposs的投料比,可以得到具有不同链段长度和链段比的pstnposs

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。在含硅快速图形化嵌段共聚物s1

‑

s5中,两种单体(phfbma与stnposs)采用了不同的投料比。含硅快速图形化嵌段共聚物s1

‑

s5的数均分子量以及分子量分布如表1所示。

[0072]

表1含硅快速图形化嵌段共聚物s1

‑

s5的数均分子量以及分子量分布

[0073][0074][0075]

分别对含硅快速图形化嵌段共聚物s1

‑

s5进行热退火处理,图2为含硅快速图形化嵌段共聚物s1

‑

s5经过在160℃条件下热退火1h后的自组装产物的saxs图。其中,s4自组装达到了11.6nm full

‑

pitch,其组装结构为层状相。

[0076]

在不同温度及不同时间下对含硅快速图形化嵌段共聚物s5进行热退火试验,图3为含硅快速图形化嵌段共聚物s5经过不同温度下不同时间热退火后的自组装产物的saxs图。其在80℃下经过1min热退火即可形成稳定的纳米结构。

[0077]

实施例3

[0078]

含硅快速图形化嵌段共聚物s1的自组装性能试验。

[0079]

图4为热组装退火示意图。如图4所示,所得含硅快速图形化嵌段共聚物s1用甲苯溶解配置得到0.5%质量分数浓度的溶液,经旋涂仪(4000rpm/min,1min)旋涂在洁净硅片上,随后在真空干燥箱中在真空条件下干燥2h除去溶剂。硅片在热板上经120℃烘烤,快速退火后用冷板淬灭,所得的样品进一步用sem(扫描电子显微镜)测量。sem测量结果如图5所示,标尺为100nm。

[0080]

实施例4

[0081]

poly(st

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物及其制备方法。

[0082]

[0083]

在干燥的10ml聚合管中,加入phfbma(240mg,0.05mmol),苯乙烯(104mg,1mmol),stnposs(250mg,0.25mmol),aibn(0.82mg,0.005mmol)和超干四氢呋喃(2ml)。冻融循环三次除去反应体系中的氧气,将聚合管置于65℃油浴中封管反应16h。反应结束后,将聚合管迅速置入液氮中猝灭,而后向聚合管中加入适量thf进行稀释。将稀释后的溶液滴入大量正己烷中,沉淀抽滤,重复三次。将所得产物在室温条件下真空干燥24h,得到314mg粉红色固体粉末产物(含硅快速图形化嵌段共聚物t1)。所得产物(含硅快速图形化嵌段共聚物t1)即为poly(st

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。

[0084]

参照含硅快速图形化嵌段共聚物t1的制备方法,通过改变所用大分子链转移剂phfbma的种类,phfbma、苯乙烯和stnposs的投料比,可以得到具有不同链段长度、不同链段比、不同单嵌段硅含量的poly(st

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。

[0085]

在含硅快速图形化嵌段共聚物t1

‑

t4中,phfbma、苯乙烯和stnposs采用了不同的投料比。含硅快速图形化嵌段共聚物t1

‑

t4的数均分子量以及分子量分布如表2所示。

[0086]

表2含硅快速图形化嵌段共聚物t1

‑

t4的数均分子量以及分子量分布

[0087][0088]

分别对含硅快速图形化嵌段共聚物t1

‑

t4进行热退火处理,图6为含硅快速图形化嵌段共聚物t1

‑

t4经过在160℃条件下热退火1h后的自组装产物的saxs图。其中,t1自组装达到了12.8nm full

‑

pitch,其组装结构为层状相。

[0089]

在不同温度及不同时间下对含硅快速图形化嵌段共聚物t1进行热退火试验,图7为含硅快速图形化嵌段共聚物t1经过不同温度下不同时间热退火后的自组装产物的saxs图。其在80℃下经过1min热退火即可形成稳定的纳米结构。

[0090]

实施例5

[0091]

含硅快速图形化嵌段共聚物t1的自组装性能试验

[0092]

如图4所示,所得含硅快速图形化嵌段共聚物t1用氯仿溶解配置得到0.5%质量分数浓度的溶液,经旋涂仪(4000rpm/min,1min)旋涂在洁净硅片上,随后在真空干燥箱中在真空条件下干燥2h除去溶剂。硅片在热板上经120℃烘烤,快速退火后用冷板淬灭,所得的样品进一步sem(扫描电子显微镜)测量。sem测量结果如图8所示,标尺为100nm。

[0093]

实施例6

[0094]

poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的制备及其后修

饰方法

[0095]

poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的制备步骤如下:

[0096][0097]

在干燥的25ml聚合管中,加入phfbma(480mg,0.1mmol),pfpma(418mg,1.66mmol),stnposs(600mg,0.6mmol),aibn(1.6mg,0.01mmol)和超干四氢呋喃(4ml)。冻融循环三次除去反应体系中的氧气,将聚合管置于65℃油浴中封管反应16h。反应结束后,将聚合管迅速置入液氮中猝灭,而后向聚合管中加入适量thf进行稀释。将稀释后的溶液滴入大量正己烷中,沉淀抽滤,重复三次。将所得产物在室温条件下真空干燥24h,得到834mg粉红色固体粉末产物。所得产物即为poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。

[0098]

通过调节所用大分子链转移剂phfbma的种类,phfbma、pfpma和pstnposs的投料比,可以得到具有不同链段长度、不同链段比链段比、不同单嵌段硅含量的poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。

[0099]

poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的后修饰步骤如下:

[0100][0101]

以苄胺对poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物进行后修饰为例,在干燥的10ml聚合管中,加入poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma(226mg,0.02mmol)。抽换气三次,而后在氮气氛围下加入超干thf(2ml),待固体物质全部溶解后,于

常温搅拌状态下依次加入苄胺(43mg,0.4mmol),三乙胺(et3n,41mg,0.4mmol)。将聚合管置于常温油浴中封管反应10h。反应结束后,将聚合管迅速置入液氮中猝灭。将解冻后的溶液滴入大量正己烷中,沉淀抽滤,重复三次。将所得产物在室温条件下真空干燥24h,得到154mg淡黄色固体粉末产物。所得产物即为poly(nbmaa

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物。

[0102]

通过改变小分子胺的种类和对应的碱性催化剂(三乙胺、diea)即可得到被不同官能团修饰的含stnposs组分的含硅快速图形化嵌段共聚物。

[0103]

用于后修饰的小分子胺可以选自下述结构的胺类化合物:r5选自:取代或未取代的c1

‑

c18烷基、取代或未取代的c3

‑

c18环烷基、取代或未取代的c1

‑

c18烷氧基、取代或未取代的c3

‑

c18环烷氧基、取代或未取代的含1

‑

9个选自n、o、p和s的杂原子的3

‑

18元杂环基、取代或未取代的含1

‑

9个选自n、o、p、si和s的杂原子的直链或支链c1

‑

c18烷基、取代或未取代的含1

‑

3个金属原子的c3

‑

c20烷基。

[0104]

其中,r5中所述的取代指选自以下一个或多个取代基取代:卤素、羟基、三甲基硅烷基、三甲基硅烷基氧基、三乙氧基硅烷基、三甲基锗烷基、三甲基锗烷基氧基、三乙氧基锗烷基、三甲基锡烷基、三甲基锡烷基氧基、三乙氧基锡烷基、未取代或被羟基取代的烷基、未取代或被羟基取代的芳基。所述金属原子选自:fe、ti、hf、v、zr、ge、sn。

[0105]

图9为poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物及经后修饰所得含硅快速图形化嵌段共聚物的19f nmr谱图,通过谱图可以发现经后修饰后原poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物中的pfpma组分已被完全置换,置换完后所得含硅快速图形化嵌段共聚物为poly(nbmaa

‑

co

‑

stnposs)

‑

b

‑

phfbma。

[0106]

实施例7

[0107]

poly(pfpma

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的自组装性能试验

[0108]

如图4所示,所得含硅快速图形化嵌段共聚物用四氢呋喃溶解配置得到0.5%质量分数浓度的溶液,经旋涂仪(3000rpm/min,1min)旋涂在洁净硅片上,随后在真空干燥箱中在真空条件下干燥2h除去溶剂。硅片在热板上经120℃烘烤,快速退火后用冷板淬灭,所得的样品进一步用sem(扫描电子显微镜)测量。sem测量结果如图10所示,标尺为100nm。

[0109]

实施例8

[0110]

poly(nbmaa

‑

co

‑

stnposs)

‑

b

‑

phfbma含硅快速图形化嵌段共聚物的自组装性能试验

[0111]

如图4所示,所得含硅快速图形化嵌段共聚物用四氢呋喃溶解配置得到0.5%质量分数浓度的溶液,经旋涂仪(3000rpm/min,1min)旋涂在洁净硅片上,随后在真空干燥箱中在真空条件下干燥2h除去溶剂。硅片在热板上经120℃烘烤,快速退火后用冷板淬灭,所得的样品进一步用sem(扫描电子显微镜)测量。sem测量结果如图11所示,标尺为100nm。

[0112]

以上所述仅以实施例来进一步说明本发明的技术内容,以便于读者更容易理解,但不代表本发明的实施方式仅限于此,任何依本发明所做的技术延伸或再创造,均受本发明的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1