具有连续外壁及支架结构可用于培养细胞的微载体的制作方法

1.本发明关于一种细胞培养装置,特别是一种含有三维支架结构可用于培养细胞的微载体,其经由模铸成型(mold casting)而具有连续外壁,从而保有高孔隙率并维持良好机械特性。本发明也关于这种三维支架微载体的模铸成型方法。

背景技术:

2.传统上,活体外细胞培养是透过使细胞附着在组织培养塑料器皿或胞外基质附着蛋白上,再给予适当的液体培养基促使其生长和增殖。然而,这种二维平面的培养方式与活体内的实际生理环境相去甚远,无法模拟活体内细胞与胞外基质以及细胞彼此之间的交互作用,亦不利于重现诸如细胞移行、凋亡、转录调节和受体表达等复杂的细胞行为。二维培养方式更局限了细胞的生长空间,不利于细胞的大量生产。三维细胞培养技术显然是响应上述产业课题的较佳解决方案。

3.1980年代,美国劳伦斯伯克利国家实验室的mina bissell博士在对乳腺癌的研究中开创了三维细胞培养的技术(请参见petersen o.w.,et al.,pnas,89(19):9064-9068),其涉及将细胞与具有三维结构的支架在活体外共同培养,使细胞在支架的三维立体空间结构中生长和移行。近年来,随着细胞支架制作工序的成熟,三维细胞培养技术逐渐取代了传统的二维平面培养技术而被广泛地应用在组织工程等生物医学领域中。在应用上,三维支架可于活体外或活体内供细胞生长、组织分化及重塑,最终产生具有实验用途或进一步供用于移植的组织。在结构上,其为具有大量微小孔洞的堆栈结构体,以供细胞接种和附着,再藉此导引细胞朝依规划的三维方向进行生长分化,产生拟似的再生组织或器官。

4.美国专利第8513014号叙述一种制造三维支架结构块状材的方法,其涉及使用一个气泡产生器,将气流导入基质流体中以产生尺寸均一的气泡,使气泡胶化后再减压破泡,再经固化后可制成一块具有三维支架结构的材料。美国专利早期公开案第2019/091690a1号和美国专利第10,828,635号分别叙述运用具有正交结构(t-junction)的微流道装置来大量产生单分散性气泡的装置,以及将气泡由液体中分离出来的分离装置,促使气泡排列成最密堆积状态后再予以胶化、破泡、及固化后便能大量生产此类三维支架结构的块状材。美国专利申请案第17/184,276号叙述了一种运用高内相乳液模板工序来制作三维细胞支架的方法。其他类型的习用支架制备技术还包括盐析法(salting-out process)、冷冻干燥法(freeze drying process)以及固体自由成型法(solid freeform fabrication process)等。

5.虽然上述方法已经可以制作出三维支架的块状材,但于实际应用时需考虑细胞培养过程中新鲜培养液与代谢物的扩散速率能够满足所有附着于三维支架上的细胞健康地成长。因此块状材实质上必须细分成小颗粒来使用,上述物质才能及时从微载体内部到外界之间来回进行扩散输送。由过去经验得知微载体的合适的尺寸一般可以在500微米至3000微米范围内选取。所选取的特定尺寸视所欲培养的细胞种类及培养条件而定。这个尺寸范围内的微载体在持续搅动培养液时能始终保持悬浮流动状态。

6.上述块状材细分成微载体的方法一般采用习知的机械高速切割。但是切割时微载体内部支架将会承受过高的瞬间机械应力,致使支架产生结构缺陷,且外表形状也因切割呈现破碎不规则,有大量的球状巨孔裸露,不具有连续整齐的外壁。于细胞培养时的搅动状态下,此种微载体因机械强度不足而容易崩解碎裂,其孔洞裸露的结构也使依附其上的细胞过度承受培养液流动时所造成的剪切力,从而导致细胞生产率低下。另外,高速切割所得的微载体尺寸分布视切割方法而定。若要求尺寸均一性高则切割制程相对繁复;所费工时甚长。若求压缩工时而简化制程,则微载体尺寸分布甚大(数微米~千微米左右)。再经由筛选取其适合培养细胞者(最大与最小尺寸的比不超过1.5倍),经验显示其产出效益(yield)甚低。若采用另一习知技术:极短波长雷射切割。此方法仍需面对工序繁复、产品表面孔洞裸露、设备昂贵的问题。而雷射切痕耗损宽约0.1mm,设定最后微载体切割成1mm3的尺寸,其产出效益粗估等于:(1/1.1)3=75%,结果仍有25%的耗损。因此,相关技术领域对于具有高孔隙率但不致实质降低其机械强度的微载体及兼具低成本、低工时、低损耗的制造方法,仍然存在有高度的需求。

技术实现要素:

7.本发明揭露一种具有高孔隙率及良好机械特性,具有三维支架结构且可用于培养细胞的微载体,以及该微载体的新式制程。所述的微载体采用模铸成型来制造,其涉及将一含有生物兼容性高分子的泡沫体注入适当模具中,再予以破泡、固化成型,经过脱模后即获得所述微载体。该泡沫体实质上由数目众多的气泡共存堆栈于含生物兼容性高分子的溶液中所组成。在固化后气泡所占原有空间形成球状巨孔,高分子溶液在固化后成为具有三维支架型态的连续媒质。相邻巨孔接触区因破泡过程产生连通孔。当泡沫体注入模具内而与模具表面以及外界的空气接触,由于高分子溶液的表面张力自然会形成一层溶液膜包围此泡沫体。于固化后此溶液膜成为微载体外表的连续外壁。某些球状巨孔会与连续外壁相邻接触,因破泡过程而在连续外壁上产生多个暴露孔。

8.因此,依据本发明的基本态样,其在于提供一种微载体,其尺寸可以在500微米至3000微米之间作选择,视所欲培养的细胞种类及培养条件而定。其整体外型呈现某种简单的基本几何体。其具有上述由连续媒质所构筑的三维支架、多数个互相堆栈的球状巨孔、连通孔、暴露孔以及连续外壁等形成微载体的结构特征。每个球状巨孔周围可以和多个相邻的球状巨孔接触并各别有连通孔相通。连续外壁与某些球状巨孔接触而形成暴露孔,经由该孔内部的支架结构和外界可以相通溶液。

9.培养液与代谢物从微载体中心到边界的扩散会经由球状巨孔、连通孔、暴露孔等结构所形成的多条曲曲折折的路径。这些结构都构成扩散瓶颈。为使扩散速率能满足微载体内的细胞成长所需,扩散瓶颈不宜过多。依据发明人的实证经验,如果以球状巨孔的直径作为1单位,则合宜的扩散距离约在3至5单位之间。因此,所述微载体的特征尺寸与球状巨孔的直径的比值介于约6:1至约10:1。

10.依据本发明的另一态样,其在于提供一种用于制造前述微载体的方法,其包含下列步骤:

11.a、制备一个高分子泡沫体(polymeric foam),其包含一连续相,以及一与该连续相不相混溶而且由许多个散布于该连续相中的相互隔离单元构成的分散相,其中该连续相

包含选自于由生物兼容性高分子、其单体、其寡聚物和它们的组合所组成的群组的成份;

12.b、将该高分子泡沫体填入一个多孔平板模具中,再将该高分子泡沫体固化而得到一连续媒质,其中该多孔平板模具界定出多个连接该多孔平板模具的两个主要表面的微型通孔,且各个微型通孔被建构成具有基本几何体的构形,并且具有一介于500微米至3000微米的特征尺寸,以及其中该分散相中各个相互隔离单元具有的直径与该特征尺寸的比值介于约1:6至约1:10;以及

13.c、使该连续媒质脱离该多孔平板模具,而得到具有三维细支架且有连续外壁用于培养细胞的微载体。

14.在一较佳态样中,前述微载体的暴露孔的孔径实质小于与其相邻的球状巨孔的孔径。

15.在较佳的态样中,该微载体中有至少50%的球状巨孔是以最密堆积的形式排列。

16.在较佳的态样中,所述微载体外型呈现的基本几何体选自于由圆柱体、球体、圆锥体、正方体、长方体、棱柱体和棱锥体所组成的群组。在更佳的态样中,所述基本几何体选自于圆柱体。

17.在一较佳态样中,所述生物兼容性高分子选自于由蛋白质类、多醣类、人造高分子类,以及它们的组合所组成的群组。更佳为所述生物兼容性高分子选自于由明胶、胶原蛋白、纤维蛋白(fibrins)、琼脂糖、玻尿酸、甲壳素、海藻酸盐、纤维素、吉兰胶(gellan gum)所组成的群组。

18.本案所揭微载体及其制程的有益效果在于:

19.1、微载体内部结构的效益:内部球状巨孔相互连通,构成了一个洞洞相连的连续网络结构体,其具有极大的比表面积,适合大量细胞进入球状巨孔内部并在巨孔孔壁上进行附着和生长。而新鲜培养液与代谢物可经由连通孔与暴露孔在微载体内部到外界之间来回进行快速扩散,进而促进细胞成长。

20.2、微载体外部连续壁的效益:于细胞培养时培养液持续搅动状态下产生的乱流将对暴露在外的支架或细胞造成经常性的冲击。具有实质平整的连续外壁可提供内部支架及细胞一层保护,减少乱流带来的损坏。连续外壁对微载体内的支架具有结构上的链接及整合作用,可以均匀分散外界流体的剪切力,从而强化三维细胞支架的机械强度,避免微载体于细胞培养条件下崩解。

21.3、模铸制程的简化效益:如上述将泡沫体注入适当模具中,再予以破泡、固化、脱模后即可直接供作培养细胞的微载体。此制程可以减免以下制程及缺点:(1)、前期准备三维支架块状材的制作过程;(2)、高工时,高成本的机械或雷射切割块状材制程;(3)、块状材因切割造成高比例的损耗;以及(4)、切割造成微载体表面破损,导致微载体机械强度及细胞产量降低等副作用。因此可以大幅提升产品效益。

22.4、模铸新制程的系统性效益:所述模铸新制程所用的模具形状及尺寸可以优化设计,并精准复制大量模具于平面模版上。所制出的众多微载体具有狭窄的尺寸分布。有利于细胞培养的可控制性、可预测性、可分析性。

附图说明

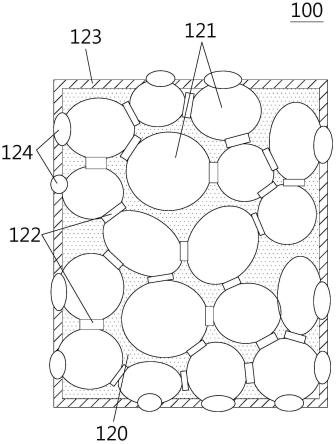

23.图1为依据本发明一具体例的微载体的示意图,其显示圆柱形微载体的剖面二维

结构,其中连续媒质和连续外壁在高分子泡沫体固化成形后是呈现连续一体的结构,为了说明方便,刻意区分为两个组件;

24.图2a和2b分别为依据本发明一具体例所制成的微载体的电子显微镜照片和示意图,其显示圆柱形微载体的顶面;

25.图3a和3b分别为依据本发明一具体例所制成的微载体的另一电子显微镜照片和示意图,其显示圆柱形微载体的侧面;

26.图4a和4b为依据本发明一具体例所制成的微载体的其他二个电子显微镜照片,其显示微载体的孔洞结构;

27.图5是依据本发明用于制造微载体的方法的流程图;

28.图6为依据本发明一具体例的光学显微镜照片,其显示在模具中经过冷冻干燥的泡沫体;以及

29.图7为经过传统切削工序所制成的微载体的电子显微镜照片。

30.图号说明:

31.100

…

微载体

32.120

…

连续媒质

33.121

…

球状巨孔

34.122

…

连通孔

35.123

…

连续外壁

36.124

…

暴露孔

37.125

…

分散相

38.126

…

连续相液体

39.200

…

模具。

具体实施方式

40.图1为本技术的一个实施例的示意图,显示微载体100主要包含一连续媒质120。本说明书中所称“连续媒质”是指由生物兼容性高分子所构成的单件式(monolithic)媒介物质,适合细胞附着于上并且进行生长、增殖和移行。此处所称「生物兼容性」是用于描述不会对于细胞、组织和器官等生物系统引起不良副用的材料。适用于制作微载体的生物兼容性高分子已为相关业界所熟悉,其包括但不限于:蛋白质类,例如明胶、胶原蛋白、纤维蛋白(fibrins)等;多醣类,例如琼脂糖、玻尿酸、甲壳素、海藻酸盐、纤维素、吉兰胶(gellan gum)等;人造高分子类,例如聚酯酰胺类、聚己内酯多元醇(pcl)、聚乳酸(pla)聚甘醇酸(pga)、聚乳酸-羟基乙酸共聚物(plga)等具有生物可降解性的高分子,以及例如聚双甲基硅氧烷(pdms)、热塑性聚胺酯、聚对苯二甲酸二乙酯(pet)、聚四氟乙烯(ptfe)、聚偏二氟乙烯(pvdf)、聚苯乙烯等不具生物可降解性的高分子;以及它们的组合。在图2a至2b、图3a至3b、图4a至4b和图6所显示的较佳具体例中,微载体100皆是由胶原蛋白制成。

41.如图1、2a至2b和3a至3b所示,微载体100具有一实质上呈现基本几何体的构形。此处所称「基本几何体」意指由简单的曲面及/或平面所组成的立体结构,其包括:圆柱体、球体、圆锥体等曲面几何体,以及正方体、长方体、棱柱体、棱锥体等平面几何体。微载体100可以透过模铸成型而被建构成具有任何基本几何体的构形,只要便于模铸和脱模作业即可。

在一较佳具体例中,微载体100被建构成圆柱体的构形。如后文所述,微载体100是透过具有固定尺寸的模具模铸成型,因而具有狭窄的尺寸分布。依据本发明,微载体100具有一介于500微米至3000微米的特征尺寸,视所欲培养的细胞种类及培养条件而定。所处所称「特征尺寸(characteristic dimension)」意指用于描述微载体100的外观的最大尺度,例如微载体100的长、宽、高、直径等。举例来说,圆柱形微载体的特征尺寸可以指涉它的高或直径。在本技术中,「特征尺寸」也用于描述模具的微型通孔的最大尺度,例如微型通孔的孔径和高度。因此,本发明透过设定模具的尺寸,使得微载体100被制造成具有一介于500微米至3000微米的特征尺寸,以利悬浮于液态细胞培养液中。在一具体例中,微载体100具有一介于500微米至880微米的特征尺寸,使得微载体100的特征尺寸小于工业用和实验室用定量吸管的管径,因而适合于透过习用吸管取得定量样品,有利于快速检测细胞生长及调控生长条件。微载体100的特征尺寸可以藉由在电子显微镜下测量,如图3a所示。所述特征尺寸也可以经由过筛来测量,亦即,微载体100能够通过依据泰勒标准筛制(tyler standard screen scale)为6目筛网(筛孔尺寸3350微米),甚至通过18目筛网(筛孔尺寸880微米),但不能通过32目筛网(筛孔尺寸500微米)。

42.如图1和图4a至4b所示,微载体100形成有数个球状巨孔121。如后文所述,球状巨孔121的尺寸可以透过调整所述高分子泡沫体的制造工序的参数条件,经由调控分散相中相互隔离单元(例如气泡或微液滴)的尺寸,而使得球状巨孔121的直径与微载体100的特征尺寸的比值介于约1:6至约1:10,以利于微载体内部与外界的物质透过扩散作用而传送。例如,特征尺寸约1000微米的微载体内所含球状巨孔的直径约在100微米至170微米,而特征尺寸约3000微米的微载体内所含球状巨孔的直径约在300微米至500微米。在一具体例中,球状巨孔121被制作成具有介于5微米至500微米的直径,较佳为具有介于50微米至200微米的直径。球状巨孔121相互邻接。此处所称「相互邻接」意指微载体中的一个球状巨孔,通常与至少另一个球状巨孔透过至少一个连通孔相通。连通孔122的尺寸可以透过在制造上述泡沫体的工序中调节分散相中相邻相互隔离单元(例如气泡或微液滴)之间的接触面积来进行控制。在一些具体例中,所有的球状巨孔121皆具有实质上均一的直径,而在其他具体例中,球状巨孔121的尺寸分布较为宽广,取决于上述气泡或微液滴是否具有单分散性而定。在一具体例中,微载体100中至少有一部分的球状巨孔121呈有序排列,例如以最密堆积的形式排列。较佳为微载体100中有至少50%的球状巨孔121,更佳为有至少60%的球状巨孔121,最佳为有至少70%的球状巨孔121,例如有至少80%的球状巨孔121,是以最密堆积的形式排列。

43.微载体100具有一连续外壁123。以微载体100被建构成圆柱体构形为例,其具有由一顶部平面、一底部平面和一侧曲面所组成的连续外壁123,如图1、2a至2b和3a至3b所示。此处所称「连续外壁」意指外壁中的所有位点都直接地相接不中断。连续外壁123使得连续媒质120的结构完整,并且可以强化微载体100的机械强度,避免于细胞培养条件下崩解。连续外壁123也使得球状巨孔121不致完全裸露,可以保护附着于三维细胞支架100内部的细胞,使它们免于承受细胞培养条件下因培养液流动时所造成的剪切力,从而提供细胞生长环境的稳定性。

44.如图1、2a至2b和3a至3b所示,连续外壁123形成有复数个与外界连通的暴露孔124,将球状巨孔121部分地暴露出来,亦即,暴露孔124的孔径实质小于与其相邻的球状巨

孔121的孔径,使得球状巨孔121不致完全裸露。接受培养的细胞可以经由暴露孔124而进入微载体100内部。

45.图5是本发明用于制造微载体的方法的流程图,其包含步骤a:制备一个高分子泡沫体;步骤b:将该高分子泡沫体加以模铸成型为连续媒质;以及步骤c:使连续媒质脱模。

46.步骤a包含制备一个高分子泡沫体,其包含一连续相,以及一与该连续相不相混溶且由许多散布于该连续相中的相互隔离单元构成的分散相。依据本发明,连续相是发生固化反应而生成连续媒质的相,其包含选自于由前述生物兼容性高分子、其单体、其寡聚物和它们的组合所组成的群组的成份。连续相还可以包含固化反应所需要的其他成份,例如交联剂、聚合反应起始剂、乳化安定剂、界面活性剂、盐类、溶剂等。连续相在常温下通常呈黏稠流体。此处所称「固化」意指对于呈流体状态的连续相施以物理性或化学性架桥手段,从而将其转化成为一具有稳定固体构形的连续媒质的过程。在某些具体例,分散相是气体,而连续相是油性或水性的溶液或悬浮液。在另外的具体例中,分散相是水性溶液,而所述高分子泡沫体呈现油包水乳液(water-in-oil emulsion)的形式。

47.用于制作上述泡沫体的手段可见于美国专利第8513014号和美国专利早期公开案第2019/091690a1号,其涉及运用多相流法(multiphase flow),将气流或液流经由微流道装置导入连续相中,透过对微流道装置的特殊设计以及对流体流速的控制,产生散布于连续相中的气泡或微液滴。应用上述专利文件所揭露的手段,可以藉由改变微流道的尺寸和几何形状、流体的性质(例如黏度、表面张力)和流速,而大量制造出单分散性气泡或微液滴,还可以进一步使它们排列成最密堆积状态,用以制造具有均一尺寸的球状巨孔的微载体。上述专利和专利申请案均通过引用而完整地并入本说明书。

48.另一种制作泡沫体的手段涉及将连续相组成物与不相混溶的分散相组成物,以高转速的均质机进行剧烈搅拌,使分散相均匀分散于连续相中,从而获得一个油包水乳液。可以选择性地进一步使所述油包水乳液接受外力沈降,以提高乳液中分散相相对于连续相的体积比,而得到一高内相乳液,从而提升所制成的微载体的孔隙度并且增加连通孔的尺寸。如相关技术领域中具有通常知识者所熟知,可以透过改变乳液中分散相相对于连续相的体积比以及扰动的速率和温度等参数,来调整分散相中的微液滴的尺寸和均一度。

49.可供用于制作泡沫体的其他方法,亦适用于本发明。

50.步骤b中,先准备一个多孔平板模具,其界定出多个连接该多孔平板模具的两个主要表面的微型通孔,较佳为这些微型通孔排列成数组。这些通孔具有一实质上呈现基本几何体的构形,亦即,它们具有一选自于由圆柱体、球体、圆锥体、正方体、长方体、棱柱体和棱锥体所组成的群组的构形。在图6所显示的较佳具体例中,这些通孔被建构成具有圆柱体的构形。各个微型通孔具有一介于500微米至3000微米的特征尺寸,亦即,微型通孔的高度(相当于多孔平板模具的厚度)位于500微米至3000微米的范围内,以及/或是微型通孔的孔径位于500微米至3000微米的范围内。在一具体例中,各个微型通孔被建构成具有一介于500微米至880微米的特征尺寸。所述多孔平板模具可以由任何不会与高分子泡沫体产生物理和化学反应的惰性材料所制成,例如碳纤维、陶瓷、玻璃、石英、或是聚氯乙烯(pvc)、聚甲醛(pom)、聚碳酸酯(pc)、聚苯醚(ppo)、pa6/66尼龙塑料、聚碳酸酯/丙烯腈-丁二烯-苯乙烯共聚物(pc/abs)复合塑料、聚对苯二甲酸酯(pet)、聚乙烯亚胺(pei)、聚甲基丙烯酸甲酯(pmma)、聚苯硫醚(pps)、聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、乙烯/醋酸乙烯酯共聚物

(eva)等塑料材料,抑或是不锈钢、钛、铝、铝镁合金等金属材料所制成。

51.依据本发明,上述泡沫体的分散相中各个相互隔离单元的直径被调整成与微型通孔的特征尺寸的比值介于约1:6至约1:10。在一具体例中,各个相互隔离单元具有介于5微米至500微米的直径,较佳为具有介于150微米至200微米的直径。

52.多孔平板模具的制作工序为相关技术领域中具有通常知识者所熟悉,而且可以依据选用材质的不同而进行调整。举例而言,当模具是由塑料材料制成时,适用的制作工序包括但不限于射出成型、压模成型、热成型等塑料加工制程,后续可搭配习用冲压打孔或钻孔制程制作微型通孔。当模具是由金属材料制成时,可以藉由冲压、辗轧、压模成型、锻造等惯用金属加工制程来制作,随后可任择地搭配习用冲压打孔或钻孔制程制作微型通孔。

53.将步骤a所制得的高分子泡沫体倒在多孔平板模具上,再使用塑料刮刀以适当速度刮过模具表面,使泡沫体受挤压而进入且填满微型通孔。模具下方若有外溢的泡沫体,可用刮刀进一步刮除。由于泡沫体密度极低,其对于微型通孔内壁的附着力足以将本身维持在通孔内而不致在固化前流失。随后将组成物加以固化。此处所称「固化」意指对于呈流体状态的连续相施以物理性或化学性架桥手段,从而将其转化成为一具有稳定固体构形的连续媒质的过程。固化的反应条件视高分子的类型不同而有差异,但皆为相关业界所熟悉。举例来说,在使用胶原蛋白或明胶作为生物兼容性高分子的具体例中,可以使填入模具中的组成物于低温脱水,从而胶化定形。在使用海藻酸盐作为生物兼容性高分子的具体例中,可以加入含有钙离子或镁离子等二价金属离子的溶液,使海藻酸盐分子之间发生交联反应,从而胶化定形。在使用聚苯乙烯作为生物兼容性高分子的具体例中,可以促使连续相中的苯乙烯单体发生自由基聚合反应而固化。可以继续将固化完成的连续媒质加以冷冻干燥,较佳为在真空下进行冷冻干燥,有助于使分散相中的气泡或微液滴破裂而生成连通孔和暴露孔。

54.图6显示在模具200中经过冷冻干燥的胶原蛋白泡沫体,其中去除分散相125所遗留下来空间将会成为连续媒质中的球状巨孔。值得注意的是,由图6可以看出,分散相125与模具200之间因连续相液体126的内聚力仍会留存有一层稀薄的连续相液体126,而此一薄层于固化后即形成连续外壁123。如此形成的连续外壁123与模具200在形状上实质互补,使得连续媒质120的结构完整,强化其机械强度,避免于细胞培养条件下崩解。于冷冻干燥期间,球状巨孔与连续外壁123相接处的薄弱部分,将会因连续媒质120的内外压力不均衡而破裂,从而形成暴露孔。这些暴露孔的孔径实质小于与其相邻的球状巨孔的孔径,不致使球状巨孔完全裸露。固化反应完成后可以得到类似海绵状或蜂巢状的连续媒质,其内部具有大量适于细胞附着和生长的球形巨孔。

55.步骤c可以使用任何能够让连续媒质120在其结构不受到实质损伤的前提下脱离模具的脱模工序,例如可以使用高压空气将连续媒质120吹出。在使用胶原蛋白和明胶作为生物兼容性高分子的具体例中,可以将脱模后的连续媒质120在高于37℃的温度下加热进行干燥和热架桥。例如可以将由胶原蛋白所制成的连续媒质120置入烤箱(deng yng do60型),于50℃下真空干燥1小时,随后于150℃下加热12至48小时,得到大量、尺寸分布狭窄且具有连续外壁的微载体100。

56.图7显示经过传统切削工序所制成的微载体,其外形破碎且尺寸不一,而图2a至2b和图3a至3b显示本发明的微载体呈现完整的基本几何体构形,而且展现出狭窄的尺寸分

布。本发明的微载体具有优异的机械强度。经过实际细胞培养条下进行验证,本发明的微载体在搅拌式生物反应器统中经历超过14天的搅拌,仍不会发生分解碎裂的现象。

57.本发明的微载体在组织工程、肿瘤学、再生医学、药物筛选测试和干细胞生物学均有广泛的应用。本发明的微载体具有高机械强度、高比表面积和高孔洞连通性的优势,适合于活体外与各种细胞共同培养以大量生产细胞,抑或于活体内供植入的细胞生长以重塑受损的组织。在使用蛋白质类或多醣类作为支架材料的具体例中,也可以使用例如胰蛋白酶等适当酵素,溶解微载体以回收细胞。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1