一种聚合物及其制备方法和应用与流程

1.本发明属于电池材料技术领域,特别涉及一种聚合物及其制备方法和应用。

背景技术:

2.锂离子电池技术的应用十分广泛,目前已大量应用在新能源车、大型储能设备以及小型电子移动设备等诸多领域。

3.在锂离子电池中,电池隔膜在物理上阻隔电池正负极的接触,从而减少了内部短路导致爆炸的可能性。目前,聚烯烃类隔膜凭借其优异的机械性能、稳定的电化学性能以及低成本优势,在锂离子电池中得到广泛应用。然而,随着锂离子电池应用要求的提高,且由于聚烯烃分子链固有性质,聚烯烃隔膜的电解液亲和性以及热稳定性还有待提高。为解决这一问题,除对隔膜基材进行改性外,还可尝试表面处理方法。目前,为改善聚烯烃类隔膜电解液亲和性以及热稳定性,主要采取的方法是借助粘结剂的作用,在隔膜的表面涂覆无机颗粒涂层,制备有机/无机复合隔膜。现有技术中即使采用粘结剂,但也无法解决隔膜与电极极片之间连接不牢固的问题。

4.因此,亟需提供一种聚合物,将该聚合物应用电池的隔膜中,不仅能提高隔膜的热稳定性,而且也提高隔膜与电极极片之间连接的牢固性,是十分有必要的。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种聚合物及其制备方法和应用,将所述聚合物以乳液的形式涂覆在隔膜表面,可解决传统聚烯烃隔膜热稳定性差的问题,也提高隔膜与电极极片之间连接的牢固性。

6.本发明的第一方面提供一种聚合物。

7.具体的,一种聚合物,制备所述聚合物的原料组分包括:单体a、单体b和单体c;

8.所述单体a为烯酸酯;

9.所述单体b含碳碳双键;

10.所述单体c为含有羧基的物质和/或马来酸酐。

11.优选的,所述单体a为丙烯酸酯。

12.进一步优选的,所述单体a选自丙烯酸乙酯、丙烯酸异辛酯、丙烯酸丁酯、丙烯酸正辛酯中的至少一种。

13.优选的,所述单体b选自苯乙烯、甲基苯乙烯、丙烯酸甲酯、甲基丙烯酸甲酯、甲基丙烯腈、丙烯腈或丙烯酰胺中的至少一种。

14.优选的,所述含有羧基的物质选自乙烯基乙酸、甲基丙烯酸、丙烯酸、衣康酸或富马酸中的至少一种。

15.优选的,制备所述聚合物的原料组分还包括分散剂、引发剂或溶剂中的至少一种。

16.优选的,所述分散剂为非离子型分散剂。

17.进一步优选的,所述分散剂选自聚乙烯吡咯烷酮、羟丙基纤维素、羧甲基纤维素或

聚丙烯酸中的至少一种。

18.优选的,所述引发剂包括油溶性引发剂和水溶性引发剂。同时使用油溶性引发剂和水溶性引发剂可使得反应均匀稳定的进行。

19.优选的,所述油溶性引发剂选自偶氮二异丁腈或过氧化苯甲酰中的至少一种。

20.优选的,所述水溶性引发剂为过硫酸盐;进一步优选的,所述过硫酸盐包括过硫酸钾、过硫酸钠或过硫酸铵中的至少一种。

21.优选的,所述溶剂为水和/或醇。

22.优选的,所述醇为甲醇和/或乙醇。

23.优选的,所述溶剂由醇与水按照质量比为(0

‑

4):(6

‑

10)构成;进一步优选的,所述溶剂由醇与水按照质量比为(0

‑

3):(7

‑

10)构成。采用特定比例的醇和水构成溶剂,可使得单体a、单体b、单体c、引发剂、分散剂形成均匀的体系,有利于反应的均匀进行。

24.优选的,所述聚合物的玻璃化转变温度为

‑

6至68℃;进一步优选的,所述聚合物的玻璃化转变温度为

‑

5至65℃。

25.优选的,按重量份数计,所述单体a、单体b和单体c的用量比为30

‑

65:(10

‑

50):(3

‑

28);进一步优选的,所述单体a、单体b和单体c的用量比为40

‑

60:(15

‑

40):(5

‑

25)。

26.优选的,所述引发剂的用量为所述单体a、单体b和单体c的总重量的0.3

‑

4.0%;进一步优选的,所述引发剂的用量为所述单体a、单体b和单体c的总重量的0.3

‑

3.0%。

27.优选的,所述分散剂的用量为所述单体a、单体b和单体c的总重量的0.5

‑

6.0%;进一步优选的,所述分散剂的用量为所述单体a、单体b和单体c的总重量的1.0

‑

5.0%。

28.优选的,所述溶剂的用量为所述单体a、单体b和单体c的总重量的90.0

‑

300.0%;进一步优选的,所述溶剂的用量为所述单体a、单体b和单体c的总重量的100.0

‑

250.0%。

29.所述单体a、单体b和单体c通过聚合反应形成所述聚合物,所述聚合物中含单体a、单体b和单体c的结构,所述聚合物中单体a、单体b和单体c的连接关系可为单体b

‑

单体c

‑

单体a。

30.本发明的第二方面提供一种聚合物的制备方法。

31.具体的,一种聚合物的制备方法,包括以下步骤:

32.将所述单体a、单体b和单体c进行反应,制得所述聚合物。

33.优选的,一种聚合物的制备方法,包括以下步骤:

34.将所述分散剂与溶剂混合,在惰性气体氛围下,加入所述单体a、单体b、单体c和引发剂,搅拌,反应,制得所述聚合物。

35.优选的,所述惰性气体选自氮气或稀有气体。

36.优选的,所述搅拌的速度为700

‑

1000转/分钟;进一步优选的,所述搅拌的速度为750

‑

850转/分钟。

37.优选的,所述搅拌的时间为4

‑

30分钟;进一步优选的,所述搅拌的时间为5

‑

30分钟。搅拌的目的在于让体系中各组分混合均匀或让各组分分散均匀,有利于反应的均匀进行。

38.优选的,所述反应的温度为45

‑

90℃;进一步优选的,所述反应的温度为50

‑

90℃。

39.优选的,所述反应的时间为5

‑

24小时;进一步优选的,所述反应的时间为6

‑

24小时。

40.优选的,所述聚合物呈乳液状态。

41.优选的,所述呈乳液状态的聚合物的平均粒径为2

‑

10μm;进一步优选的,所述呈乳液状态的聚合物的平均粒径为3

‑

8μm。所述呈乳液状态的聚合物中富含

‑

oh、

‑

cooh、

‑

nh

‑

等多种活性基团,可有效提高聚合物应用在隔膜表面的粘结强度。

42.优选的,所述呈乳液状态的聚合物的ph为碱性,进一步优选的,所述呈乳液状态的聚合物的ph为7.2

‑

11.0。

43.上述聚合物的制备方法是采用了一种分散聚合工艺,在分散剂的作用下聚合得到大粒径微球水性乳液,其中聚合物中含有的单体c结构带有活性官能团,可有效提高聚合物应用在隔膜表面的粘结强度。

44.上述反应的过程中使用的分散剂可使得各组分(单体a、单体b、单体c和引发剂)形成均相体系,引发聚合后,生成的聚合物链从均相体系中沉淀出来,随着反应的进行,聚合物链聚结成小颗粒,然后在分散剂的空间位阻的作用下稳定地悬浮在体系中,最终形成稳定的乳液状态。上述单体a可称为硬单体,单体b可称为软单体,单体c可称为功能单体。

45.本发明的第三方面提供上述聚合物的应用。

46.具体的,上述聚合物在电池领域中的应用。

47.一种复合隔膜,包括基材和基材表面的膜层;所述膜层含本发明所述的聚合物。

48.优选的,所述基材为塑料基材;进一步优选的,所述基材为聚烯烃。

49.一种复合隔膜的制备方法,包括以下步骤:

50.将本发明所述聚合物和助剂搅拌混合,制得陶瓷浆料,然后将所述陶瓷浆料涂覆在基材表面,涂覆的厚度为2.5

‑

3.5μm,干燥,制得所述复合隔膜。

51.优选的,所述助剂包括氧化铝粉末、羧甲基纤维素钠或润湿剂中的至少一种。

52.优选的,所述复合隔膜的制备方法,包括以下步骤:

53.在高速匀浆机中加入35

‑

39重量份氧化铝粉末、40

‑

48重量份去离子水、0.2

‑

1重量份羧甲基纤维素钠,高速搅拌40

‑

60分钟后,加入10

‑

12重量份聚合物以及润湿剂0.2

‑

1重量份,搅拌均匀,制得陶瓷浆料,将陶瓷浆料用刮板均匀涂覆在聚烯烃基材的一侧,涂覆的厚度控制在2.5

‑

3.5μm,然后在75

‑

80℃的真空环境下干燥5

‑

6小时,以除去溶剂,制得所述复合隔膜。

54.一种电池,包含本发明所述的复合隔膜。

55.相对于现有技术,本发明的有益效果如下:

56.(1)本发明利用单体a、单体b和单体c制得所述聚合物,所述聚合物涂覆在电池隔膜表面,可显著提高电池隔膜的热稳定性,使得在高温(超过120℃,例如130℃)下,电池隔膜的体积热收缩率不大于3.3%,而现有技术中的聚烯烃电池隔膜在130℃下的体积热收缩率为20%。

57.(2)本发明所述聚合物中含有的单体c(也称为功能单体)结构带有活性官能团,可有效提高应用在隔膜表面的粘结强度,提高隔膜与电极极片之间连接的牢固性,减少界面中孔隙,提高锂离子传质速率、简化电池的生产工序。

58.(3)本发明所述聚合物应用在电池中,可增加电解液的保液量,提高电池电化学性能的稳定性以及安全性。

附图说明

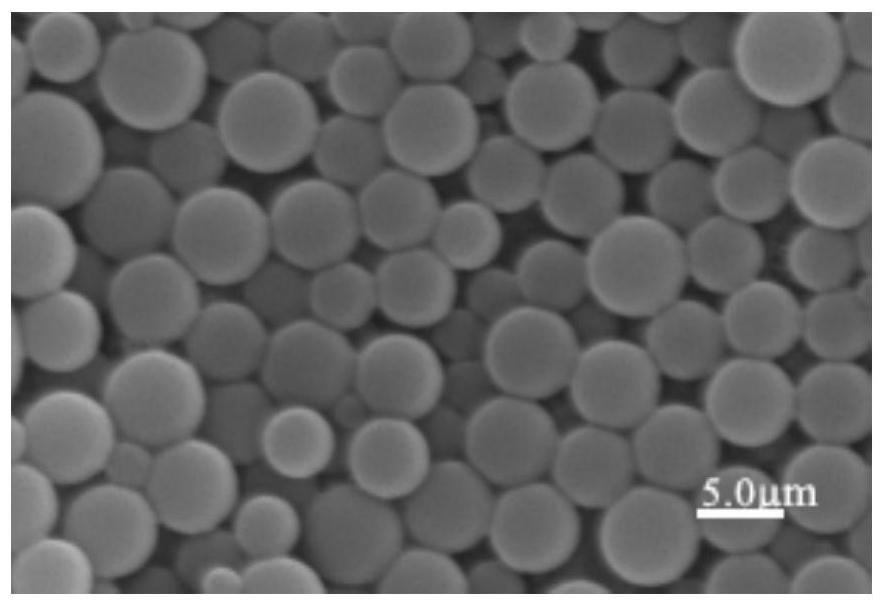

59.图1为本发明实施例1制得的聚合物乳液的sem(扫描电子显微镜)图;

60.图2为本发明应用例1制得的复合隔膜的表面和断面的sem图;

61.图3为本发明实施例1

‑

2制得的聚合物乳液的粘结强度曲线。

具体实施方式

62.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

63.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

64.实施例1:呈乳液状态的聚合物的制备

65.一种聚合物,制备该聚合物的原料组分包括:40g丙烯酸异辛酯、50g苯乙烯、10g衣康酸、3g聚乙烯吡咯烷酮、0.3g偶氮二异丁腈、200g溶剂(溶剂中乙醇与水的质量比为3:7)。

66.一种聚合物的制备方法,包括以下步骤:

67.在带有冷凝器、温度计、氮气管和搅拌装置的四口烧瓶中,将3g聚乙烯吡咯烷酮溶于200g乙醇与水的质量比为3:7的溶剂中;然后加入50g苯乙烯、40g丙烯酸异辛酯、10g衣康酸和0.3g偶氮二异丁腈,以800转/分钟的搅拌速度搅拌预乳化30分钟,通氮气保护下,升温至70℃,在该温度下搅拌反应12小时,即得到呈白色乳液状态的聚合物(或称为聚合物乳液)。

68.图1为本发明实施例1制得的聚合物乳液的sem(扫描电子显微镜)图;实施例1制得的聚合物乳液的平均粒径为5.0μm。

69.实施例2:呈乳液状态的聚合物的制备

70.一种聚合物,制备该聚合物的原料组分包括:25g丙烯酸乙酯、25g丙烯酸丁酯、50g甲基丙烯酸甲酯、50g衣康酸、6g聚乙烯吡咯烷酮、0.3g偶氮二异丁腈、200g溶剂(溶剂中乙醇与水的质量比为3:7)。

71.一种聚合物的制备方法,包括以下步骤:

72.在带有冷凝器、温度计、氮气管和搅拌装置的四口烧瓶中,将6g聚乙烯吡咯烷酮溶于200g乙醇与水的质量比为3:7的溶剂中;然后加入50g甲基丙烯酸甲酯、25g丙烯酸乙酯、25g丙烯酸丁酯、50g衣康酸和0.3g偶氮二异丁腈,以800转/分钟的搅拌速度搅拌预乳化30分钟,通氮气保护下,升温至70℃,在该温度下搅拌反应16小时,即得到呈白色乳液状态的聚合物(或称为聚合物乳液)。

73.本实施例2制得的聚合物乳液的平均粒径为0.8μm。

74.实施例3:呈乳液状态的聚合物的制备

75.一种聚合物,制备该聚合物的原料组分包括:25g苯乙烯、45g丙烯酸异辛酯、25g甲基丙烯酸甲酯、5g丙烯酸、3g聚乙烯吡咯烷酮、0.15g过氧化苯甲酰、150g水。

76.一种聚合物的制备方法,包括以下步骤:

77.在带有冷凝器、温度计、氮气管和搅拌装置的四口烧瓶中,将3g聚乙烯吡咯烷酮溶于150g水中;然后加入25g甲基丙烯酸甲酯、25g苯乙烯、45g丙烯酸异辛酯、5g丙烯酸和0.15g过氧化苯甲酰,以800转/分钟的搅拌速度搅拌预乳化30分钟,通氮气保护下,升温至

80℃,在该温度下搅拌反应8小时,即得到呈白色乳液状态的聚合物。

78.实施例4:呈乳液状态的聚合物的制备

79.一种聚合物,制备该聚合物的原料组分包括:30g苯乙烯、60g丙烯酸异辛酯、10g衣康酸、3g聚丙烯酸、0.2g过硫酸钠、180g水。

80.一种聚合物的制备方法,包括以下步骤:

81.在带有冷凝器、温度计、氮气管和搅拌装置的四口烧瓶中,将3g聚丙烯酸溶于180g水中;然后加入30g苯乙烯、60g丙烯酸异辛酯、10g衣康酸和0.2g过硫酸钠,以800转/分钟的搅拌速度搅拌预乳化30分钟,通氮气保护下,升温至65℃,在该温度下搅拌反应24小时,即得到呈白色乳液状态的聚合物。

82.实施例5:呈乳液状态的聚合物的制备

83.与实施例4相比,实施例5中用0.1g过氧化苯甲酰和0.1g过硫酸钠代替实施例4中的0.2g过硫酸钠,其他组分和制备方法相同。

84.应用例1

85.一种复合隔膜,包括聚烯烃基材和聚烯烃基材表面的膜层;膜层含实施例1制得的聚合物。

86.一种复合隔膜的制备方法,包括以下步骤:

87.在高速匀浆机中加入39重量份氧化铝粉末、48重量份去离子水、0.5重量份羧甲基纤维素钠,高速搅拌(搅拌速度为800转/分钟)60分钟后,加入12重量份实施例1制得的到呈白色乳液状态的聚合物以及润湿剂(丙二醇)0.5重量份,搅拌均匀,制得陶瓷浆料,将陶瓷浆料用刮板均匀涂覆在聚烯烃基材的一侧,涂覆的厚度控制在3μm,然后在80℃的真空环境下干燥6小时,以除去溶剂,制得复合隔膜。

88.图2为本发明应用例1制得的复合隔膜的表面和断面的sem图;图2中的(a)表示本发明应用例1制得的复合隔膜的表面(表面是指聚烯烃基材的一侧,即形成膜层的面)的sem图,图2中的(b)表示本发明应用例1制得的复合隔膜的断面(断面是指表面垂直的方向)的sem图。

89.应用例2

90.一种复合隔膜,包括聚烯烃基材和聚烯烃基材表面的膜层;膜层含实施例2制得的聚合物。

91.一种复合隔膜的制备方法,包括以下步骤:

92.在高速匀浆机中加入36重量份氧化铝粉末、42重量份去离子水、0.5重量份羧甲基纤维素钠,高速搅拌(搅拌速度为800转/分钟)50分钟后,加入12重量份实施例2制得的到呈白色乳液状态的聚合物以及润湿剂(丙二醇)0.5重量份,搅拌均匀,制得陶瓷浆料,将陶瓷浆料用刮板均匀涂覆在聚烯烃基材的一侧,涂覆的厚度控制在3μm,然后在80℃的真空环境下干燥6小时,以除去溶剂,制得复合隔膜。

93.应用例3

94.一种复合隔膜,包括聚烯烃基材和聚烯烃基材表面的膜层;膜层含实施例3制得的聚合物。

95.一种复合隔膜的制备方法,包括以下步骤:

96.在高速匀浆机中加入35重量份氧化铝粉末、43重量份去离子水、0.3重量份羧甲基

纤维素钠,高速搅拌(搅拌速度为800转/分钟)60分钟后,加入12重量份实施例3制得的到呈白色乳液状态的聚合物以及润湿剂(丙二醇)0.5重量份,搅拌均匀,制得陶瓷浆料,将陶瓷浆料用刮板均匀涂覆在聚烯烃基材的一侧,涂覆的厚度控制在3μm,然后在80℃的真空环境下干燥6小时,以除去溶剂,制得复合隔膜。

97.应用例4

98.一种复合隔膜,包括聚烯烃基材和聚烯烃基材表面的膜层;膜层含实施例4制得的聚合物。

99.一种复合隔膜的制备方法,包括以下步骤:

100.在高速匀浆机中加入37重量份氧化铝粉末、40重量份去离子水、0.8重量份羧甲基纤维素钠,高速搅拌(搅拌速度为800转/分钟)55分钟后,加入12重量份实施例4制得的到呈白色乳液状态的聚合物以及润湿剂(甘油)0.5重量份,搅拌均匀,制得陶瓷浆料,将陶瓷浆料用刮板均匀涂覆在聚烯烃基材的一侧,涂覆的厚度控制在3μm,然后在80℃的真空环境下干燥6小时,以除去溶剂,制得复合隔膜。

101.应用例5

102.一种复合隔膜,包括聚烯烃基材和聚烯烃基材表面的膜层;膜层含实施例5制得的聚合物。

103.一种复合隔膜的制备方法,包括以下步骤:

104.在高速匀浆机中加入38重量份氧化铝粉末、47重量份去离子水、0.5重量份羧甲基纤维素钠,高速搅拌(搅拌速度为800转/分钟)60分钟后,加入12重量份实施例5制得的到呈白色乳液状态的聚合物以及润湿剂(甘油)0.5重量份,搅拌均匀,制得陶瓷浆料,将陶瓷浆料用刮板均匀涂覆在聚烯烃基材的一侧,涂覆的厚度控制在3μm,然后在75℃的真空环境下干燥6小时,以除去溶剂,制得复合隔膜。

105.应用例6

106.一种电池,包括应用例1制得的复合隔膜。

107.对比例1

108.与实施例1相比,对比例1的聚合物制备过程中不使用衣康酸,其他组分和制备方法与实施例1相同,对比例1制得的聚合物按照应用例1的方法制得对比例复合隔膜。

109.产品效果测试

110.1.热稳定性测试

111.取相同体积以及厚度的应用例1

‑

5制得的复合隔膜和聚烯烃(现有技术中直接使用聚烯烃作为电池隔膜),测试其在130℃下保持30分钟后的体积热收缩率,结果如表1所示。

112.表1:体积热收缩率测试结果

[0113] 体积热收缩率(%)应用例13.0应用例23.3应用例33.1应用例43.2应用例52.9

对比例115.1聚烯烃20.0

[0114]

从表1可以看出,本发明应用例1

‑

5制得的复合隔膜在130℃下保持30分钟后的体积热收缩率明显低于聚烯烃,可见,用本发明实施例1

‑

5制得的聚合物乳液来制备复合隔膜,有助于提高复合隔膜的热稳定性。

[0115]

2.粘结强度测试

[0116]

采用市售的粘接剂(主要成分是聚偏氟乙烯)涂覆在聚烯烃基材表面,然后贴上电极极片,发现聚烯烃基材无法与电极极片粘附在一起。

[0117]

分别测试本发明实施例1

‑

2制得的聚合物乳液涂覆在聚烯烃基材表面,然后贴上电极极片后,电极极片与聚烯烃基材之间的粘结牢固性,结果如图3所示。

[0118]

图3为本发明实施例1

‑

2制得的聚合物乳液的粘结强度曲线;其中,图3中的曲线

“①”

表示本发明实施例1制得的聚合物乳液的粘结强度曲线,图3中的曲线

“②”

表示本发明实施例2制得的聚合物乳液的粘结强度曲线(图3中的纵坐标“load”表示“负载”,横坐标“displacement”表示“移位”)。实施例1制得的聚合物乳液的平均粒径为5.0μm,实施例2制得的聚合物乳液的平均粒径为0.8μm,从图3可以看出,实施例1制得的聚合物乳液的粘结强度大于实施例2制得的聚合物乳液的粘结强度,由此可见,聚合物乳液的平均粒径大小对粘结强度的强弱有影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1