一种耐泥降粘型聚羧酸减水剂及其制备方法与流程

1.本发明属于减水剂制备技术领域,特别涉及一种耐泥降粘型聚羧酸减水剂及其制备方法。

背景技术:

2.聚羧酸系高性能减水剂具有掺量低、减水率高、保塌性能好、分子结构可调性强等优点,成为国内外混凝土减水剂领域研究开发的重点。现在普遍使用的聚羧酸减水剂是由端烯基聚醚大单体与不饱和羧酸小分子单体,在引发剂作用下发生共聚反应合成的“梳形”高分子材料。其中,“梳形”结构主链上带有羧酸等活性基团,聚醚大单体的聚氧乙烯醚链段则构成该“梳形”结构的侧链。通常,主链上的羧酸等活性基团吸附在带正电的水泥水化产物表面,使水化产物颗粒之间产生静电斥力;而聚醚侧链通过与水分子形成氢键作用,在水化产物颗粒表面形成溶剂化聚合链层,从而产生空间位阻效应。

3.近年来,随着中国城市化的进程的快速发展,优质的天然砂石资源严重匮乏,机制砂在混凝土应用越来越多,聚羧酸减水剂对机制砂中的含泥量非常敏感,在含泥含粉量较高的混凝土体系中,往往会出现聚羧酸减水剂掺量很高、保坍性能不足、损失过快等问题,甚至导致砂石沉降、泌水离析等混凝土缺陷。研究者普遍认为,聚羧酸减水剂对含泥量敏感的主要原因是其“梳形”结构中的聚氧乙烯醚大单体侧链容易插层吸附到泥土层间,导致吸附在水泥颗粒上的聚羧酸有效分子减少。

4.另一方面,高标号混凝土的需求量大大增加,但由于高标体系的胶凝材料用量大、水灰比低,新拌混凝土往往出现粘度较大和流动速度慢的问题。实际施工过程中往往通过提高减水剂掺量、采用优质矿物掺合粉料以及优化颗粒级配等方面来改善高标混凝土体系的粘度问题,但这些方法作用有限,不能从根本上解决问题。

5.因此,本发明从分子结构设计的角度开发具有降粘耐泥效果的新型大单体,并与功能性小单体共聚制备聚羧酸减水剂,以期解决聚羧酸减水剂的耐泥、降粘问题。

技术实现要素:

6.本发明目的在于针对上述现有技术的不足之处而提供一种耐泥降粘型聚羧酸减水剂及其制备方法。

7.为实现上述目的,本发明采用的技术方案如下:一种耐泥降粘型聚羧酸减水剂,其特征在于,所述聚羧酸减水剂包括以下重量份的原料:0

‑

50份聚氧乙烯醚大单体、40

‑

100份硅烷改性大单体、1.5

‑

4份氧化剂、18

‑

30份聚合单体、0.15

‑

2.4份还原剂和0.3

‑

8份链转移剂;所述硅烷改性大单体为硅烷改性烯基聚氧乙烯醚大单体。

8.本发明通过将有机硅烷接在烯基聚氧乙烯醚大单体的末端制备的聚羧酸减水剂的优势有以下几点:第一,硅烷改性的大单体端基的体积增大,减少其在泥土层间的插层吸附的机率;第二,硅烷改性的大单体链的末端可通过硅羟基缩合反应键合在水泥颗粒表面,尤其在低水胶比的混凝土体系中,该结构能使聚羧酸侧链末端反向吸附在水泥颗粒表面,

降低水泥颗粒表面的水化膜层厚度,从而释放出部分自由水,改善体系粘度;第三,硅烷改性大单体具有良好的引气消泡功能,其疏水性的硅烷端基在水相中能够包裹大量气泡,当加入混凝土体系中时能够在反向吸附过程中释放出水相包裹的气泡,因此其能在改善粘度的情况下不影响混凝土的强度。

9.本发明要求保护所述硅烷改性大单体的制备方法,包括如下步骤:

10.(1)在保护气氛围下,将烯醇和碱性催化剂在容器中混合,然后将温度升至70

‑

130℃后,通入环氧乙烷气体5

‑

20小时,使容器内压力为0.2

‑

0.4mpa,通气结束后继续反应0.5

‑

2小时,得到烯基聚氧乙烯醚大单体的预聚体;

11.(2)将容器中温度降至75

‑

95℃,加入有机硅烷反应4

‑

10小时后,冷却、卸压、切片得到所述硅烷改性大单体。

12.本发明通过将有机硅烷与环氧乙烷共同进行乙氧基化聚合反应,得到多种化学结构的硅烷改性大单体。

13.作为本发明的优选实施方式,所述烯醇为烯丙醇、异戊烯醇、异丁烯醇、乙二醇单乙烯醚、4

‑

羟丁基乙烯基醚中的至少一种。

14.本发明所述保护气为氮气,氦气或氩气中的一种。

15.作为本发明的优选实施方式,所述有机硅烷为环氧有机硅烷。

16.有机硅烷选用环氧有机硅烷,在碱性催化条件下,环氧有机硅烷的环氧基团与聚氧乙烯醚的末端羟基发生亲核取代反应,从而枝接在聚氧乙烯醚预聚体的末端实现硅烷改性大单体的合成。

17.优选地,所述环氧有机硅烷为3

‑

缩水甘油醚氧基丙基三乙氧基硅烷、3

‑

缩水甘油醚氧丙基三甲氧基硅烷、5,6

‑

环氧基己基三乙氧基硅烷中的至少一种。

18.本发明所述烯基聚氧乙烯醚大单体的结构式为:r

‑

o(ch2ch2o)

n

‑

h,其中r为烯基,n为1以上的自然数;所述3

‑

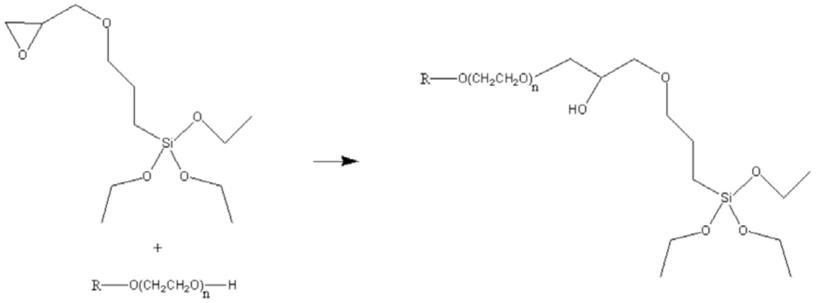

缩水甘油醚氧基丙基三甲氧基硅烷改性烯基聚氧乙烯醚大单体的机理路线为:

[0019][0020]

所述3

‑

缩水甘油醚氧丙基三乙氧基硅烷改性烯基聚氧乙烯醚大单体的机理路线为:

[0021][0022]

所述5,6

‑

环氧基己基三乙氧基硅烷改性烯基聚氧乙烯醚大单体的机理路线为:

[0023][0024]

作为本发明的优选实施方式,所述碱性催化剂为金属钠、金属钾、氢化钠和氢化钾中的至少一种;所述烯醇、环氧乙烷和有机硅烷的摩尔比为1:1

‑

30:1

‑

1.2;所述烯醇的物质的量和碱性催化剂质量的配比为1mol:0.2

‑

3g。

[0025]

作为本发明的优选实施方式,所述聚氧乙烯醚大单体为烯丙基聚氧乙烯醚、异丁烯醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚、乙二醇单乙烯醚聚氧乙烯醚、4

‑

羟丁基乙烯基醚聚氧乙烯醚中的至少一种;所述聚合单体为丙烯酸和丙烯酸羟乙酯的混合物;所述丙烯酸和丙烯酸羟乙酯的质量比为10

‑

20:0

‑

15。

[0026]

作为本发明的优选实施方式,所述氧化剂为过氧化氢或过硫酸钠;所述还原剂为抗坏血酸、甲醛次硫酸氢钠、硫酸亚铁、硫代硫酸钠中的至少一种;所述链转移剂为巯基乙酸、巯基丙酸、巯基乙醇中的至少一种。

[0027]

本发明要求保护所述耐泥降粘型聚羧酸减水剂的制备方法,包括如下步骤:

[0028]

将聚氧乙烯醚大单体和硅烷改性大单体加入水中并搅拌,混合均匀后加入氧化剂,再分别加入聚合单体和链转移剂溶液、还原剂溶液,滴加结束后随即进行保温反应,保温反应结束后加入碱溶液中和,得到所述聚羧酸减水剂。

[0029]

所述减水剂的结构式为式(1)~(3)中的一种:

[0030]

[0031][0032]

式(1)~(3)中,a、b、c和d为0以上的自然数,a、b、c和d为相同数值或不同数值。

[0033]

所述碱溶液为氢氧化钠水溶液,所述碱溶液中碱的质量分数为35%

‑

50%,所述加入碱溶液中和的ph为5.5

‑

6.5。

[0034]

作为本发明的优选实施方式,所述聚合单体和链转移剂溶液、还原剂溶液均以滴加的方式加入;所述聚合单体和链转移剂溶液的滴加时间为60

‑

200min,所述还原剂溶液的滴加时间为70

‑

210min。

[0035]

所述聚合单体和链转移剂溶液、还原剂溶液同时以滴加的方式加入反应中。

[0036]

作为本发明的优选实施方式,所述反应温度为5

‑

35℃,聚合单体和链转移剂溶液、还原剂溶液滴加结束后继续保温反应60

‑

180min。

[0037]

本发明相对于现有技术,具有如下有益效果:

[0038]

(1)本发明通过乙氧基化反应在大单体的末端枝接有机硅烷,制备一种硅烷改性大单体,并用于耐泥降粘型聚羧酸减水剂的合成。利用硅烷改性大单体端基体积的增大来降低聚氧乙烯醚大单体侧链插层吸附到泥土层间的机率,克服减水剂对含泥量敏感的缺点。

[0039]

(2)本发明利用硅烷改性大单体末端的硅氧烷基团与水泥水化产物表面的硅羟基发生水解缩合反应形成化学键合作用,尤其在低水胶比的混凝土体系中,该结构能使聚羧

酸侧链末端反向吸附在水泥颗粒表面,降低水泥颗粒表面的水化膜层厚度,从而释放出部分自由水,改善体系粘度。

[0040]

(3)本发明所述硅烷改性大单体具有良好的引气消泡功能,其疏水性的硅烷端基在水相中能够包裹大量气泡,当加入混凝土体系中时能够在反向吸附过程中释放出水相包裹的气泡,因此其能在改善粘度的情况下不影响混凝土的强度。

具体实施方式

[0041]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0042]

实施例1

[0043]

本实施例所述硅烷改性大单体的制备方法包括如下步骤:

[0044]

(1)在n2氛围下,将1mol烯丙醇和2g金属钠催化剂在反应釜中混合,然后将温度升至130℃后,缓慢通入20mol环氧乙烷气体15小时,使反应釜内压力为0.4mpa,通气结束后继续反应2小时,得到烯丙基聚氧乙烯醚大单体的预聚体;

[0045]

(2)将反应釜中温度保持在75℃,加入1.0mol 3

‑

缩水甘油醚氧基丙基三乙氧基硅烷反应10小时后,冷却、卸压、切片得到所述硅烷改性大单体。

[0046]

所述耐泥降粘型聚羧酸减水剂的制备方法包括如下步骤:

[0047]

将50g烯丙基聚氧乙烯醚大单体和50g硅烷改性大单体加入90g水中,混合均匀后加入1.5g双氧水搅拌均匀,再同时将聚合单体和链转移剂溶液、还原剂溶液滴加加入反应容器中进行反应,反应温度为30℃,待聚合单体溶液、还原剂和链转移剂溶液滴加结束后,继续保温反应60min,再加入质量分数为35%的氢氧化钠溶液中和至ph为5.5

‑

6.5,得到所述聚羧酸减水剂;所述聚合单体和链转移剂溶液的滴加时间为120min,所述还原剂溶液的滴加时间为130min;

[0048]

所述聚合单体和链转移剂溶液为20g丙烯酸、5g丙烯酸羟乙酯、1g巯基丙酸和20g水的混合溶液;所述还原剂溶液为0.5g抗坏血酸和30g水的混合溶液。

[0049]

实施例2

[0050]

本实施例所述硅烷改性大单体的制备方法包括如下步骤:

[0051]

(1)在n2氛围下,将1mol烯丙醇和3g金属钠催化剂在反应釜中混合,然后将温度升至130℃后,缓慢通入30mol环氧乙烷气体5小时,使反应釜内压力为0.2mpa,通气结束后继续反应2小时,得到烯丙基聚氧乙烯醚大单体的预聚体;

[0052]

(2)将反应釜中温度保持在75℃,加入1.0mol缩水甘油醚氧丙基三甲氧基硅烷反应10小时后,冷却、卸压、切片得到所述硅烷改性大单体。

[0053]

所述耐泥降粘型聚羧酸减水剂的制备方法包括如下步骤:

[0054]

将50g烯丙基聚氧乙烯醚大单体和40g硅烷改性大单体加入90g水中,混合均匀后加入4g双氧水搅拌均匀,再同时将聚合单体溶液、还原剂和链转移剂溶液滴加加入反应容器中进行反应,反应温度为5℃,待聚合单体溶液、还原剂和链转移剂溶液滴加结束后,继续保温反应180min,再加入质量分数为35%的氢氧化钠溶液中和至ph为5.5

‑

6.5,得到所述聚羧酸减水剂;所述聚合单体溶液的滴加时间为200min,所述还原剂和链转移剂溶液的滴加时间为210min;

[0055]

所述聚合单体和链转移剂溶液为20g丙烯酸、10g丙烯酸羟乙酯、0.3g巯基丙酸和20g水的混合溶液;所述还原剂溶液为0.15g抗坏血酸和30g水的混合溶液。

[0056]

实施例3

[0057]

本实施例所述硅烷改性大单体的制备方法包括如下步骤:

[0058]

(1)在n2氛围下,将1mol烯丙醇和2g金属钠催化剂在反应釜中混合,然后将温度升至130℃后,缓慢通入20mol环氧乙烷气体15小时,使反应釜内压力为0.4mpa,通气结束后继续反应2小时,得到烯丙基聚氧乙烯醚大单体的预聚体;

[0059]

(2)将反应釜中温度保持在75℃,加入1.0mol 5,6环氧基己基三乙氧基硅烷反应10小时后,冷却、卸压、切片得到所述硅烷改性大单体。

[0060]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1相同。

[0061]

实施例4

[0062]

本实施例所述硅烷改性大单体的制备方法与实施例1唯一不同的是:步骤(2)中,加入1.1mol 3

‑

缩水甘油醚氧基丙基三乙氧基硅烷。

[0063]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1相同。

[0064]

实施例5

[0065]

本实施例所述硅烷改性大单体的制备方法与实施例1唯一不同的是:步骤(2)中,加入1.2mol 3

‑

缩水甘油醚氧基丙基三乙氧基硅烷。

[0066]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1相同。

[0067]

实施例6

[0068]

本实施例所述硅烷改性大单体的制备方法与实施例1相同。

[0069]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1唯一不同的是:加入40g硅烷改性大单体。

[0070]

实施例7

[0071]

本实施例所述硅烷改性大单体的制备方法与实施例1相同。

[0072]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1唯一不同的是:加入60g硅烷改性大单体。

[0073]

实施例8

[0074]

本实施例所述硅烷改性大单体的制备方法与实施例1相同。

[0075]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1唯一不同的是:加入80g硅烷改性大单体。

[0076]

实施例9

[0077]

本实施例所述硅烷改性大单体的制备方法与实施例1相同。

[0078]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1唯一不同的是:加入100g硅烷改性大单体。

[0079]

实施例10

[0080]

本实施例所述硅烷改性大单体的制备方法包括如下步骤:

[0081]

(1)在n2氛围下,将1mol乙二醇单乙烯醚和0.2g金属钠催化剂在反应釜中混合,然后将温度升至70℃后,缓慢通入1mol环氧乙烷气体20小时,使反应釜内压力为0.2mpa,通气结束后继续反应0.5小时,得到乙二醇单乙烯醚聚氧乙烯醚大单体的预聚体;

[0082]

(2)将反应釜中温度保持在95℃,加入1.0mol 3

‑

缩水甘油醚氧基丙基三乙氧基硅烷反应4小时后,冷却、卸压、切片得到所述硅烷改性大单体。所述耐泥降粘型聚羧酸减水剂的制备方法包括如下步骤:

[0083]

将100g硅烷改性大单体加入90g水中,混合均匀后加入1.5g双氧水搅拌均匀,再同时将聚合单体和链转移剂溶液、还原剂溶液滴加加入反应容器中进行反应,反应温度为5℃,待聚合单体和链转移剂溶液和还原剂溶液滴加结束后,继续保温反应60min,再加入质量分数为35%的氢氧化钠溶液中和至ph为5.5

‑

6.5,得到所述聚羧酸减水剂;所述聚合单体和链转移剂溶液的滴加时间为60min,所述还原剂溶液的滴加时间为70min;

[0084]

所述聚合单体和链转移剂溶液为10g丙烯酸、8g丙烯酸羟乙酯、8g巯基丙酸和20g水的混合溶液;所述还原剂溶液为2.4g抗坏血酸和30g水的混合溶液。

[0085]

对比例1

[0086]

本对比例所述烯丙基聚氧乙烯醚大单体的制备方法包括如下步骤:

[0087]

(1)在n2氛围下,将1mol烯丙醇和2g金属钠催化剂在反应釜中混合,然后将温度升至130℃后,缓慢通入20mol环氧乙烷气体15小时,使反应釜内压力为0.4mpa,通气结束后继续反应2小时,得到烯丙基聚氧乙烯醚大单体的预聚体;

[0088]

(2)然后将反应釜中温度保持在75℃,继续反应10小时后,冷却、卸压、切片得到烯丙基聚氧乙烯醚大单体。

[0089]

本实施例所述耐泥降粘型聚羧酸减水剂的制备方法与实施例1相同。

[0090]

试验例1

[0091]

本试验例为了测试本发明所述聚羧酸减水剂的降粘性能和应用于混凝土后对混凝土强度的影响。

[0092]

测试样品:将本发明实施例1~10制备的耐泥降粘型聚羧酸减水剂与对比例1所述的聚羧酸减水剂分别与市售减水剂、保坍剂按3:4:3的比例复配,并稀释成固含量10%的样品。

[0093]

测试方法:参照国家标准gb/t 8076

‑

2008《混凝土外加剂》和jgj 55

‑

2011《普通混凝土配合比设计规程》相关规定,试验采用水胶比为0.27的高性能混凝土配合比,见表1。按照gb/t 50080

‑

2016《普通混凝土拌合物性能试验方法标准》,对测试样品与混凝土混合后进行坍落度/扩展度测试。采用倒坍落度桶法测试混凝土的粘度:将坍落度筒倒置,分两层装满混凝土并捣实抹平,打开密封盖,用秒表测量自开盖至坍落度桶内混凝土拌合物全部排空的时间,若混凝土流出坍落度筒的时间越小,相应表示混凝土的粘度越小,混凝土倒坍落度筒试验流空时间实验结果见表2。混凝土抗压强度试验按照gb/t 50081

‑

2019《普通混凝土力学性能试验方法标准》进行。

[0094]

表1混凝土配合比

[0095][0096]

表2混凝土实验数据

[0097][0098]

由表2的结果表明,与掺加对比例1聚羧酸减水剂的混凝土相比,掺加本发明制备的实施例1~10耐泥降粘型聚羧酸减水剂的混凝土倒坍落度筒排空时间显著减小,说明本发明所述聚羧酸系减水剂能够有效降低混凝土的粘度,同时实施例1~10的混凝土强度均增长好,7d可达到50%以上,28d基本超过60mpa,表现了良好的综合性能。

[0099]

试验例2

[0100]

本试验例为了测试本发明所述聚羧酸减水剂的抗泥性能和应用于混凝土后对混凝土强度的影响。

[0101]

测试样品:实施例1~10制备的耐泥降粘型聚羧酸减水剂与对比例1所述聚羧酸减水剂,分别与市售减水剂、保坍剂按3:5:2的比例复配,并稀释成固含量10%的样品。

[0102]

测试方法:(1)将本发明实施例1~10制备的耐泥降粘型聚羧酸减水剂与对比例1所述聚羧酸减水剂进行新拌混凝土应用性能对比,试验采用水胶比为0.46的高性能混凝土配合比,见表3。将河砂中的泥土冲洗干净,分别添加0%、5%和10%的泥土混合均匀,按照gb/t 50080

‑

2016《普通混凝土拌合物性能试验方法标准》,对测试样品与混凝土混合后进行坍落度/扩展度测试。混凝土抗压强度试验按照gb/t 50081

‑

2019《普通混凝土力学性能试验方法标准》进行,测试结果见表4。

[0103]

表3混凝土配合比

[0104][0105]

表4混凝土性能测试

[0106]

[0107]

[0108][0109]

备注:表4中

“‑”

表示无扩展度。

[0110]

由表4的结果表明,掺加本发明制备的实施例1~10耐泥降粘型聚羧酸减水剂混凝土的扩展度和坍落度受含泥量影响较小,与掺加对比例1所述聚羧酸减水剂的混凝土相比,本发明制备的减水剂具有更好的分散性和耐泥性能,同时掺加实施例1~10耐泥降粘型聚羧酸减水剂的混凝土强度增长良好,表现出良好的综合性能。

[0111]

以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1