挠性聚合物耐磨片材的制作方法

1.本技术属于高分子材料技术领域,尤其涉及一种挠性聚合物耐磨片材。

背景技术:

2.目前,聚烯烃复合材料的应用遍及工业、农业及生活的各个领域,并且均对聚烯烃的耐磨性提出了较高的要求。

3.然而,聚烯烃复合材料的耐磨性与聚烯烃的柔性存在一定的冲突,大多数聚烯烃分子链柔性好但材料的耐磨性较差,从而限制了其应用范围。现有技术主要是基于聚丙烯和聚乙烯复合材料的改性,虽然耐磨性基本符合要求,然而这些材料却难以具有期望的柔性。因此,在保证聚烯烃材料的柔性特征的同时,提升材料的耐磨性成为本领域的亟待解决的技术问题。

技术实现要素:

4.本技术实施例的目的在于提供一种挠性聚合物耐磨片材,以解决现有技术中存在的聚合物材料耐磨性能与柔软性能无法兼备的技术问题。

5.为实现上述目的,本技术的实施例提供一种挠性聚合物耐磨片材,包括:耐磨层;第一聚烯烃层,与耐磨层层合,第一聚烯烃层按质量份数计包含第一聚烯烃100份、橡胶弹性体0~100份,第一聚烯烃层具有1%~95%交联度;第二聚烯烃层,与第一聚烯烃层背向耐磨层的一侧层合,第二聚烯烃层按质量分数计包含第二聚烯烃100份、橡胶弹性体0~100份,并且具有1%~95%的交联度,其中,第二聚烯烃层具有多孔结构。

6.根据本技术实施例的挠性聚合物耐磨片材具有包括耐磨层、第一聚烯烃层以及第二聚烯烃层的复合层结构,并且第一和第二聚烯烃层具有规定的交联度,从而保证片材具有优良的耐磨性;并且,因为第二聚烯烃层具有多孔结构,能够保证片材整体的柔性,从而获得耐磨性以及柔软度性能均优良的片材。

附图说明

7.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

8.图1为本技术实施例提供的挠性聚合物耐磨片材的结构示意图。

具体实施方式

9.为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合具体实施例对本发明进行详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本发明,并非为了限定本发明。

10.为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

11.在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中“多种”的含义是两种以上。

12.本发明的上述发明内容并不意欲描述本发明中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实施例中,列举仅作为代表性组,不应解释为穷举。

13.本实施例提供一种挠性聚合物耐磨片材,其包括:耐磨层、第一聚烯烃层以及第二聚烯烃层。第一聚烯烃层与耐磨层层合,按质量份数计包含第一聚烯烃100份、橡胶弹性体0~100份。第一聚烯烃层具有1%~95%交联度。第二聚烯烃层与第一聚烯烃层背向耐磨层的一侧层合,第二聚烯烃层按质量分数计包含第二聚烯烃100份、橡胶弹性体0~100份,并且具有1%~95%的交联度。第二聚烯烃层具有多孔结构。图1示出了根据本技术实施例的柔性聚合物耐磨片材的结构示意图。如图1所示,在聚烯烃耐磨片材中,第一聚烯烃层20在相对的两侧分别与耐磨层10和第二聚烯烃层30层合。

14.在本技术中,聚合物耐磨片材具有挠性,是指片材在受力卷绕变形后,无需外力也可以保持其卷绕变形。因此本技术的片材能够方便地用于各种需要柔性片材的应用。在一些实施例中,本技术中的耐磨片材可以卷材的形式提供。卷材形式能便于产品的运输;后续使用者可根据需要从卷材裁取各种尺寸和形状的片材,便于应用于各种场景。

15.第一聚烯烃层以及第二聚烯烃层均为具有一定交联度的交联层。经交联的聚烯烃使得片材在保持柔性的同时提高耐磨性。在一些实施例中,第一聚烯烃层和第二聚烯烃层的交联度可以为1%~95%。进一步地,第一聚烯烃层和第二聚烯烃层的交联度可以为3%~90%,10%~95%,15%~80%,30%~75%,50%~90%,40%~80%,40%~75%,或60%~80%。具有合适交联度的第一聚烯烃层和第二聚烯烃层能使本技术的耐磨片材具有较高柔性以及较好的耐磨性。

16.第二聚烯烃层具有孔径大小适宜的多孔结构这样的多孔结构能够有效提升第二聚烯烃层以及片材总体的柔软度,并且能够减轻其自重。在一些实施例中,通过在第二聚烯烃层的制备原料中添加适量的发泡剂,经过发泡获得多孔结构。例如,在第二聚烯烃层的制备原料中,相对于100份质量的第二聚烯烃,包含1~15份发泡剂。

17.在一些实施例中,第一聚烯烃层具有38.4%~75.3%的交联度,优选为40.0%~75.0%。第二聚烯烃层具有40.1%~77.5%的交联度,优选为40.0%~75.0%。当第一聚烯烃层以及第二聚烯烃层分别具有上述交联度时,能得到耐磨损性以及柔软度性能均优异的聚烯烃材料。同时,能够使片材获得皮质手感,更好地满足应用需求。

18.在一些实施例中,第一聚烯烃为可辐射交联的聚烯烃,优选为聚乙烯,乙烯

‑

α烯烃的共聚物,或其两种或更多种的组合,并且第一聚烯烃层经过辐射交联。根据本技术的实施

例,第一聚烯烃层包含低熔点的聚烯烃材料,并通过例如辐射交联技术使低熔点聚烯烃材料内部形成交联网络结构,在保证其柔软度的同时,改善其耐磨性能。此外,当第一聚烯烃层具有较高的交联度时,例如当交联度为38.4%~75.3%时,可以进一步获得优良的耐温性能。

19.在一些实施例中,第二聚烯烃为可辐射交联的聚烯烃,优选为聚乙烯,乙烯

‑

α烯烃的共聚物,或其两种或更多种的组合,并且第二聚烯烃层经过辐射交联。根据本技术的实施例,第二聚烯烃层包含低熔点的聚烯烃材料,并通过例如辐射交联技术使低熔点聚烯烃材料内部形成交联网络结构,保证其柔软度的同时,改善其耐磨性能。此外,当第一聚烯烃层具有较高的交联度时,例如当交联度为40.1%~77.5%的交联度时,可以进一步获得优良的耐温性能。以及可预测的良好的耐老化性以及耐溶剂性能。

20.在本技术的实施例中,可以采用高能射线如β射线、α射线、γ射线、x射线、中子射线、高能电子束等来实现辐射交联。可以根据具体使用的聚烯烃材料和期望的交联度来选择辐射剂量。

21.根据本技术实施例的柔性聚合物耐磨片材具有包括耐磨层、第一聚烯烃层以及第二聚烯烃层的复合层结构,并且第一和第二聚烯烃层具有规定的交联度,从而保证片材具有优良的耐磨性;并且,因为第二聚烯烃层具有多孔结构,能够保证片材整体的柔性,从而获得耐磨性以及柔软度性能均优良的片材。此外,第一聚烯烃层设置在具有多孔结构的第二聚烯烃层和耐磨层之间,保证了耐磨层与下层聚烯烃层之间的层合强度,并能够得到至少一个表面平整的片材。

22.在一些实施例中,第一聚烯烃和第二聚烯烃是相同的或不相同的。第一聚烯烃和第二聚烯烃可以采用相同种类的聚烯烃材料,此时第一聚烯烃层以及第二聚烯烃层的性能更为接近,能够保证片材具有较高的整体性。第一聚烯烃和第二聚烯烃也可以采用不同种类的聚烯烃材料,根据不同的使用场景和产品要求,选用熔点、流动性能不同的聚烯烃材料,能够根据产品对片材的不同性能要求而进行搭配,通过两种材料复合达到相应的产品性能标准。

23.在一些实施例中,第一聚烯烃和/或第二聚烯烃在190℃,2.16kg条件下的熔体流动速率为0.5~50g/10min,优选4~35g/10min。选用熔体流动速率在该范围的聚烯烃,具有更好的加工成膜性能以及泡孔的稳定性能。

24.在一些实施例中,第一聚烯烃层和/或第二聚烯烃层按质量份数计包含50~70份橡胶弹性体,在第一聚烯烃层和/或第二聚烯烃层中添加橡胶弹性体,能够改善聚烯烃层的加工性能以及耐磨性。

25.橡胶弹性体的示例包括可辐射交联的橡胶弹性体,如天然橡胶(nr)、三元乙丙橡胶(epdm)、氢化苯乙烯丁二烯嵌段共聚物(sebs)、苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物(sbs)、苯乙烯

‑

异戊二烯

‑

苯乙烯嵌段共聚物(sis)、或其两种或更多种的组合。可辐射交联的橡胶弹性体能够通过辐射交联在聚合物高分子长链之间形成化学键,从而使聚合物的物理性能、化学性能获得改善。本技术实施例中的可辐射交联的橡胶弹性体,并且在辐射交联后,能够使得片材获得良好的耐磨性能,因此有助于获得制造简单、生产成本低的耐磨片材。

26.在一些实施例中,基于100重量份的聚烯烃,第一聚烯烃层和/或第二聚烯烃层可

包含100份以下的橡胶弹性体。在一些实施例中,基于100重量份的聚烯烃,第一聚烯烃层和/或第二聚烯烃层可包含10~100份,10~60份,20~90份,30~80份,40~60份,40~80份,或50~70份的橡胶弹性体。

27.在一些实施例中,第一聚烯烃层和/或第二聚烯烃层按质量份数计还包含20~80份阻燃剂,优选35份~45份。在第一聚烯烃层和/或第二聚烯烃层中添加阻燃剂能够有效的提升耐磨片材的阻燃性能。阻燃剂添加含量在35份~45份时,耐磨片材的邵氏a硬度能够保持在30~40范围内。

28.在一些实施例中,阻燃剂为有机阻燃剂。有机阻燃剂能够在添加量较少的情况下,显著提升材料的阻燃性能,同时对材料本身的柔性影响较小。有机阻燃剂的示例可以包括卤系阻燃剂、有机磷系阻燃剂、氮系阻燃剂的一种及一种以上的混合物。

29.在一些实施例中,第一聚烯烃和/或第二聚烯烃还可包含其它助剂和/或添加剂,如助交联剂、交联剂、填料、抗氧剂或着色剂中的一种或多种。

30.在一些实施例中,耐磨层选自聚氨酯层、聚丙烯酸酯层、醇酸树脂层或者硅胶层。优选的,耐磨层选用聚氨酯层或者硅胶层。

31.耐磨层可以起到对第一聚烯烃和第二聚烯烃的保护作用,进一步改善耐磨性,并且可以提升耐温性和防粘性等性能。耐磨层可采用本领域已知的耐磨材料制成,例如聚氨酯层、聚丙烯酸酯层、醇酸树脂层或者硅胶层。

32.在一些实施例中,耐磨层的厚度为0.005~2.0mm,0.01mm~1mm,0.01mm~0.5mm,0.01mm~0.1mm,或0.02mm~0.05mm等。耐磨层具有适当的厚度,有利于耐磨片材更好地同时兼顾较高的柔软性和耐磨性。

33.在一些实施例中,聚合物耐磨片材还满足如下中的至少一项:

34.聚烯烃耐磨材料的总厚度为0.205mm~7.0mm,优选的0.4mm~2.0mm;

35.耐磨层的厚度为0.005mm~2.0mm,优选的0.1mm~0.5mm;

36.第一聚烯烃层的厚度为0.1~1.0mm,优选的0.1mm~0.5mm;第二聚烯烃层的厚度为0.1mm~4.0mm,优选的0.2mm~2.0mm。

37.第一聚烯烃层的厚度可以根据实际需求来确定。在一些实施例中,第一聚烯烃层的厚度为0.1mm~1.0mm,0.15mm~1mm,0.1mm~0.5mm,0.15mm~0.5mm,或0.5mm~1.0mm等。

38.第二聚烯烃层的厚度可以根据实际需求来确定。在一些实施例中,第一聚烯烃层的厚度为0.1mm~4.0mm,0.2mm~4.0mm,0.1mm~1mm,0.2mm~1.0mm,0.2mm~0.5mm,0.5mm~1.0mm,或0.5mm~4.0mm等。

39.根据本技术的不同实施例,通过选择聚烯烃的种类、聚烯烃层的交联度、橡胶弹性体的含量、阻燃剂的类型和含量、第二聚烯烃层的多孔结构、耐磨层及第一和第二聚烯烃层的厚度,可以提供耐磨性能优异、阻燃性好并具有皮质手感的柔性聚合物耐磨片材。根据不同的应用要求,通过搭配不同的硬度、耐磨性、阻燃性能等,能够以较为简单、成本高效的工艺提供适用于不同应用的产品。

40.实施例

41.下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实

施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

42.用于以下各实施例的聚烯烃选自:

43.聚乙烯:低密度聚乙烯ldpe,牌号lg化学fb3050;

44.乙烯

‑

丁烯共聚物:牌号lg化学lc875;

45.聚乙烯

‑

辛烯共聚物:牌号陶氏化学8411。

46.用于以下各实施例的橡胶弹性体选自:

47.epdm,牌号陶氏3745p。

48.用于以下各实施例的发泡剂选自:

49.adc发泡剂:牌号l

‑

c2潍坊亚星

50.用于以下各实施例的阻燃剂选自:

51.阻燃剂:牌号ht

‑

106山东泰星新材料股份有限公司

52.制备方法

53.本技术实施例的挠性聚合物耐磨片材的制备方法,包括以下步骤:

54.1、准备发泡层和改性层的相关原料;

55.2、将发泡层和改性层的原料充分混合后分别加入挤出机,挤出流延成所需片材;

56.3、在高温炉内挤出片材进行发泡,发泡温度范围100~230℃;

57.4、在发泡完成片材上涂覆耐磨层,并经过其它后处理工序;

58.5、对涂覆好耐磨层片材进行辐射交联处理,即制得该挠性聚合物耐磨片材。

59.测试方法

60.交联度

61.根据gb/t29848

‑

2018

‑

5.5.3的二甲苯萃取法进行测量。

62.邵氏a硬度

63.根据jb6148

‑

92测试片材的邵氏a硬度用lx

‑

a型橡胶硬度计进行测量。

64.阻燃性能

65.根据gb8410

‑

2006测试片材的阻燃性能。

66.耐温性

67.按照qj/gac1250.006

‑

20134.15裁取900mm*60mm试样3片,放置于恒温试验箱内,经100℃*72h,取出后通过目视检查试样的褪变色程度,按照gb/t250

‑

2008等级来表示其结果。

68.耐磨性

69.根据astmd1242

‑

1995测试片材的耐磨性。

70.实施例1

71.本实施例的挠性聚合物耐磨片材:

72.总厚度为0.205mm,耐磨层的厚度为0.005mm,第一聚烯烃层的厚度为0.1mm第二聚烯烃层的厚度为0.1mm。

73.耐磨层为丙烯酸酯涂层。

74.第一聚烯烃层的原料包括按质量份数计聚乙烯100份,阻燃剂20份,经辐射交联后的交联度为4.3%。第二聚烯烃层的原料包括按质量份数计聚乙烯100份,发泡剂4份,阻燃

剂20份,经辐射交联后的交联度为3.0%。

75.第一聚烯烃层和第二聚烯烃层中的聚乙烯为ldpe,熔体流动速率为50g/m2。

76.实施例2

77.本实施例的挠性聚合物耐磨片材:

78.总厚度为0.355m,耐磨层的厚度为0.01mm,第一聚烯烃层的厚度为0.15mm第二聚烯烃层的厚度为0.2mm。

79.耐磨层为醇酸树脂涂层。

80.第一聚烯烃层的原料包括按质量份数计聚乙烯

‑

辛烯共聚物100份,橡胶弹性体60份,阻燃剂40份,经辐射交联后的交联度为38.4%。其中,乙烯

‑

辛烯共聚物熔体流动速率为0.5g/m2。

81.第二聚烯烃层的原料包括按质量份数计聚乙烯100份,发泡剂4份,阻燃剂20份,经辐射交联后的交联度为40.1%。

82.实施例3

83.本实施例的挠性聚合物耐磨片材:

84.总厚度为1.6m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.5mm第二聚烯烃层的厚度为1.0mm。

85.耐磨层为聚氨酯涂层。

86.第一聚烯烃层包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,阻燃剂40份,经辐射交联后的交联度为52.7%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

87.第二聚烯烃层包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,发泡剂8份,阻燃剂40份,经辐射交联后的交联度为55.9%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

88.实施例4

89.本实施例的挠性聚合物耐磨片材:

90.总厚度为1.5m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.15mm第二聚烯烃层的厚度为0.5mm。

91.耐磨层为聚氨酯涂层。

92.第一聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体100份,阻燃剂80份,经辐射交联后的交联度为89.2%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

93.第二聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体100份,发泡剂8份,阻燃剂80份,经辐射交联后的交联度为95%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

94.实施例5

95.本实施例的挠性聚合物耐磨片材:

96.总厚度为7.0m,耐磨层的厚度为2.0mm,第一聚烯烃层的厚度为1.0mm第二聚烯烃层的厚度为4.0mm。

97.耐磨层为硅胶层。

98.第一聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,阻燃剂40份,经辐射交联后的交联度为43.5%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

99.第二聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,发泡剂15份,阻燃剂40份,经辐射交联后的交联度为48.2%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

100.实施例6

101.本实施例的挠性聚合物耐磨片材:

102.总厚度为1.6m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.5mm第二聚烯烃层的厚度为1.0mm。

103.耐磨层为聚氨酯涂层。

104.第一聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,阻燃剂40份,经辐射交联后的交联度为75.3%。其中,乙烯

‑

丁烯共聚物熔体流动速率为35.0g/m2。

105.第二聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,发泡剂8份,阻燃剂40份,经辐射交联后的交联度为77.5%。

106.实施例7

107.本实施例的挠性聚合物耐磨片材:

108.总厚度为1.6m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.5mm第二聚烯烃层的厚度为0.2mm。

109.耐磨层为聚氨酯涂层。

110.第一聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,经辐射交联后的交联度为43.1%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

111.第二聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,发泡剂8份,阻燃剂40份,经辐射交联后的交联度为57.8%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

112.实施例8

113.本实施例的挠性聚合物耐磨片材:

114.总厚度为1.6m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.5mm,第二聚烯烃层的厚度为0.2mm。

115.耐磨层聚氨酯涂层。

116.第一聚烯烃层的原料包括按质量份数计聚乙烯50份,乙烯

‑

丁烯共聚物50份,橡胶弹性体60份,阻燃剂40份,经辐射交联后的交联度为24.5%,其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

117.第二聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,发泡剂8份,阻燃剂40份,经辐射交联后的交联度为29.9%。其中,聚乙烯选自ldpe,熔体流动速率为50g/m2。

118.实施例9

119.本实施例的挠性聚合物耐磨片材:

120.总厚度为1.6m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.5mm第二聚烯烃层的厚度为1.0mm。

121.耐磨层聚氨酯涂层。

122.第一聚烯烃层的原料包括按质量份数计乙烯

‑

辛烯30份,乙烯

‑

丁烯共聚物70份,橡胶弹性体60份,阻燃剂40份,经辐射交联后的交联度为49.6%。其中,乙烯

‑

辛烯共聚物熔体流动速率为0.5g/m2。

123.第二聚烯烃层的原料包括按质量份数计乙烯

‑

辛烯30份,乙烯

‑

丁烯共聚物70份,橡胶弹性体60份,发泡剂8份,阻燃剂40份,经辐射交联后的交联度为54.7%。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

124.对比例

125.本实施例的挠性聚合物耐磨片材:

126.总厚度为1.6m,耐磨层的厚度为0.1mm,第一聚烯烃层的厚度为0.5mm第二聚烯烃层的厚度为1.0mm。

127.耐磨层为聚氨酯涂层。

128.第一聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,阻燃剂40份,不经辐射交联。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

129.第二聚烯烃层的原料包括按质量份数计乙烯

‑

丁烯共聚物100份,橡胶弹性体60份,发泡剂8份,阻燃剂40份,不经辐射交联。其中,乙烯

‑

丁烯共聚物熔体流动速率为5.0g/m2。

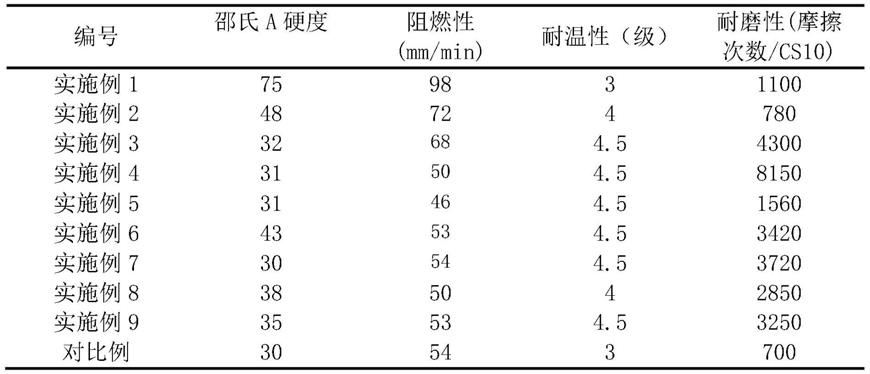

130.对实施例1~9和对比例制得的片材的性能进行测定,结果如表1所示。

131.表1各聚合物耐磨片材的性能数据表

[0132][0133]

从实施例1~9和对比例的数据可以看出,对比例中的耐磨片材,未经过辐射交联处理,其耐温性能无法满足要求,并且耐磨性也较差。

[0134]

实施例1~2交联度3~40%,交联度较低,但是耐磨性仍然明显优于对比例。

[0135]

实施例3~4、7~9采用了较高的交联度,因此得到的耐磨性较好,硬度也符合标准的产品。

[0136]

实施例5、6通过采用合适的交联度,并配合耐磨性能较好的耐磨层、合适配比的阻燃剂、以及流动性较好的原料,得到的耐磨性、硬度以及阻燃效果均优异的产品。

[0137]

根据本技术的实施例,经辐射交联的挠性聚合物耐磨片材气味低,同时具有良好

的柔性和阻燃性以及优异的耐磨性。并且,经辐射交联后,所得片材的耐温性提高。采用辐射交联工艺,交联度更好控制并且制造工艺简单,生产成本低。

[0138]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1