改性波纹管、波纹管生产方法、波纹管结构与流程

1.本发明涉及排污管材技术领域,尤其涉及一种改性波纹管、波纹管生产方法、波纹管结构。

背景技术:

2.波纹管常用于地下官网中作为排污管进行使用,目前现有的pvc、hdpe管材在使用中常具有抗冲击强度较差,耐磨性差,环刚度低、质地较软的通病,针对此问题,本发明提出一种改性波纹管、波纹管生产方法、波纹管结构,以解决上述问题。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,适应现实需要,提供一种改性波纹管、波纹管生产方法、波纹管结构,以解决当前pvc、hdpe管材抗冲击强度较差,耐磨性差、环刚度低、质地较软的技术问题。

4.为了实现本发明的目的,本发明所采用的技术方案为:

5.本发明公开一种改性波纹管,按重量组份计,它包括:聚丙烯树脂50份,高密度聚乙烯树脂50-150份,三元乙丙橡胶5-15份,纳米改性材料5-35份,色母0.5-5份,成核剂1-30份,润滑剂1-5份,抗氧剂0.5-2份,抗紫外线剂0.5-2份,增容剂1-25份,抗冲击改性剂1-15份,偶联剂0.5-10份。

6.它包括:聚丙烯树脂50-150份,高密度聚乙烯树脂50份,三元乙丙橡胶5份,纳米改性材料5份,色母0.5份,成核剂1份,润滑剂1份,抗氧剂0.5份,抗紫外线剂0.5份,增容剂1份,抗冲击改性剂1份,偶联剂0.5份。

7.它包括:聚丙烯树脂100份,高密度聚乙烯树脂88份,三元乙丙橡胶9份,纳米改性材料22份,色母2份,成核剂13份,润滑剂3份,抗氧剂1.3份,抗紫外线剂1.1份,增容剂14份,抗冲击改性剂8份,偶联剂6份。

8.它包括:聚丙烯树脂150份,高密度聚乙烯树脂150份,三元乙丙橡胶15份,纳米改性材料35份,色母5份,成核剂30份,润滑剂5份,抗氧剂2份,抗紫外线剂2份,增容剂25份,抗冲击改性剂15份,偶联剂10份。

9.还包括陶瓷粉5-15份。

10.进一步的,本发明还公开一种波纹管生产方法,它包括如下步骤:

11.(1)将原料聚丙烯、偶联剂、增容剂、三元乙丙橡胶、色母混合并造粒,得备料1。

12.(2)将高密度聚乙烯树脂、加工改性剂、偶联剂、抗氧剂、抗紫外线剂、增容剂、抗冲击改性剂混合并造粒,得备料2。

13.(3)将备料1和备料2于60-85℃温度下混合搅拌10-30分钟并造粒,得备料3。

14.(4)将备料3送入挤出成型机内挤出冷却后得所述改性波纹管。

15.步骤(1)中:

16.所述偶联剂选取总质量份数的40%。

17.所述增容剂选取总质量份数的50%。

18.于60-85℃温度下搅拌5-30分钟后冷却到40-45℃,而后于40-45℃温度下造粒。

19.造粒时,造粒机中的机筒1区温度为180-200℃,机筒2区温度为185-210℃,机筒3区温度为185-200℃,机筒4区温度为185-210℃;造粒机中的模具1区温度为190-220℃,模具2区温度为190-220℃,模具3区温度为190-230℃;造粒机的主机螺杆转速为5-50转/min,切刀机转速为5-150转/min。

20.步骤(2)中:

21.所述偶联剂选取总质量份数的60%。

22.所述增容剂选取总质量份数的40%。

23.于70-95℃温度下搅拌10-30分钟后冷却到40-45℃,而后于40-45℃温度下造粒。

24.造粒时,造粒机中的机筒1区温度200-220℃,机筒2区温度200-220℃,机筒3区温度200-220℃,机筒4区温度200-230℃;模具1区温度200-230℃,模具2区温度200-240℃,模具3区温度200-230℃;主机螺杆转速为10-50转/min,切刀机转速为10-150转/min。

25.步骤(3)中:

26.于60-85℃下搅拌10-30分钟后冷却到40-45℃进行造粒。

27.造粒时,造粒机中的机筒1区温度200-220℃,机筒2区温度200-220℃,机筒3区温度200-215℃,机筒4区温度200-220℃;模具1区温度200-220℃,模具2区温度210-230℃,模具3区温度210-230℃;主机螺杆转速为10-50转/min,切刀机转速为10-150转/min。

28.步骤(4)中:

29.挤出时,所述挤出成型机采用单机头双流道挤出成型机。

30.挤出时,挤出成型机的内壁机与外壁机的机筒温度分别为:1区180-230℃,2区180-230℃,3区190-240℃,4区195-240℃,5区195-240℃,6区200-240℃,7区200-240℃,8区200-245℃,9区210-245℃。

31.挤出成型机的机头温度为220-240℃,外壁主机螺杆转速为5-60r/min,熔体压力10-25mp,内壁主机转速为5-45转/min,溶体压力15-30mp,牵引速度为0.5-5米/min。

32.进一步的,本发明还公开一种波纹管结构,它包括两端端部分别设有扩口部和承插部的管体。所述承插部与管体等径、并在所述承插部的管壁上设有至少两个轴向间隔设置并环绕承插部管壁设置的环形凸肋,位于所述承插部前端的管壁向前延伸形成前端插入部。

33.所述扩口部直径大于管体直径,且所述承插部可插入至另一管体上并与之对接的扩口部内;在所述前端插入部与扩口部之间设有前段遇水膨胀密封胶;相邻两个环形凸肋之间的凹槽构成限位槽,在至少一个所述限位槽与扩口部之间设有尾段遇水膨胀密封胶。

34.位于尾段遇水膨胀密封胶后方的其中一个限位槽内设有承插防脱落限位胶圈,所述承插防脱落限位胶圈凸出至承插部外部并向尾部方向倾斜,与所述承插防脱落限位胶圈对应位置处的扩口部管壁向外部拱起构成第一扩口增强槽,所述承插防脱落限位胶圈的端部位于第一扩口增强槽内并对扩口部和承插部分离时提供阻力。

35.所述扩口部与所述管体连接处为锥状斜面,并在该锥状斜面与扩口部连接处的扩口部管壁上设有向外拱起的第二扩口增强槽,所述前段遇水膨胀密封胶顶部凸出嵌入至所述第二扩口增强槽内。

36.所述扩口部的管壁上设有若干个轴向间隔设置的加强肋。

37.所述环形凸肋截面为内部为空腔、整体呈倒置“u”形或倒置“v”形结构。

38.所述前端插入部的厚度大于管体管壁的厚度。

39.所述前段遇水膨胀密封胶内设于截面为矩形并沿前段遇水膨胀密封胶长度方向设置构成闭合空腔的前段遇水膨胀密封胶压缩腔,所述前段遇水膨胀密封胶压缩腔在截面方向上横向设置,所述前段遇水膨胀密封胶压缩腔允许前段遇水膨胀密封胶顶部及与之连接的扩口部管壁在径向方向上有活动量。

40.所述尾段遇水膨胀密封胶内设于截面为矩形并沿尾段遇水膨胀密封胶长度方向设置构成闭合空腔的尾段遇水膨胀密封胶压缩腔,所述尾段遇水膨胀密封胶压缩腔在截面方向上纵向设置,所述尾段遇水膨胀密封胶压缩腔允许尾段遇水膨胀密封胶及与之连接的扩口部管壁在径向方向上有活动量。

41.所述扩口部的端部内壁设有截面为“[”形的限位卡槽,还包括截面为倒置“u”形并扣在与之对应环形凸肋上的端部限位环形胶体,所述端部限位环形胶体的外表面为斜面,该斜面最高处与端部限位环形胶体尾端端部形成直角台阶,且端部限位环形胶体前端的上部为平面并与所述斜面最低端处连接,当所述承插部插入至扩口部后,所述限位卡槽前侧的管体压在所述平面上,所述直角台阶的垂直部抵在所述限位卡槽的内壁上并所述扩口部限位。并在所述台阶下方的所述端部限位环形胶体内设有环形设置并沟通闭合通道的缓冲腔,所述缓冲腔允许所述扩口部端部及端部限位环形胶体在径向方向上有活动量。

[0042]

位于所述扩口部和承插部之间的同一所述管体上设有若干个间隔设置的增强拱起,增强拱起呈环形环保管体周壁设置,且所述增强拱起内部为空腔、且截面整体拱起中部向内凹陷的“m”形,所述增强拱起中部向内凹陷的高度不大于该增强拱起最大高度的1/3。

[0043]

位于相邻两个所述增强拱起之间的管体上设有环形的加强肋,所述加强肋截面呈半圆状,且该加强肋中部为圆形通孔并沿加强肋的长度方向延伸构成闭合通孔。

[0044]

本发明的有益效果在于:

[0045]

本发解决现有的pvc、hdpe管材抗冲击强度较差、耐磨性差、环刚度低、质地较软的技术问题,通过本发明生产处的波纹管具有抗冲击强度高、耐磨性优、环刚度强、质地硬等优点,并具有使用寿命长的特点。

附图说明

[0046]

图1为本发明的波纹管结构承插后的剖面结构示意图;

[0047]

图2为图1中a部放大结构示意图;

[0048]

图3为图1所示结构改进后的剖面结构示意图。

具体实施方式

[0049]

下面结合附图和实施例对本发明进一步说明:

[0050]

实施例1:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂50份,高密度聚乙烯树脂50份,三元乙丙橡胶5份,纳米改性材料5份,色母0.5份,成核剂1份,润滑剂1份,抗氧剂0.5份,抗紫外线剂0.5份,增容剂1份,抗冲击改性剂1份,偶联剂0.5份。

[0051]

实施例2:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂100份,高密度聚乙

烯树脂88份,三元乙丙橡胶9份,纳米改性材料22份,色母2份,成核剂13份,润滑剂3份,抗氧剂1.3份,抗紫外线剂1.1份,增容剂14份,抗冲击改性剂8份,偶联剂6份。

[0052]

实施例3:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂150份,高密度聚乙烯树脂150份,三元乙丙橡胶15份,纳米改性材料35份,色母5份,成核剂30份,润滑剂5份,抗氧剂2份,抗紫外线剂2份,增容剂25份,抗冲击改性剂15份,偶联剂10份。

[0053]

实施例4:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂55份,高密度聚乙烯树脂145份,三元乙丙橡胶11份,纳米改性材料33份,色母0.6份,成核剂2份,润滑剂3份,抗氧剂0.8份,抗紫外线剂1.5份,增容剂22份,抗冲击改性剂11份,偶联剂3份。

[0054]

实施例5:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂121份,高密度聚乙烯树脂130份,三元乙丙橡胶11份,纳米改性材料12份,色母3份,成核剂25份,润滑剂5份,抗氧剂1份,抗紫外线剂1份,增容剂2份,抗冲击改性剂14份,偶联剂0.5份。

[0055]

实施例6:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂66份,高密度聚乙烯树脂100份,三元乙丙橡胶6份,纳米改性材料18份,色母3份,成核剂23份,润滑剂2份,抗氧剂1份,抗紫外线剂0.5份,增容剂1份,抗冲击改性剂15份,偶联剂10份。

[0056]

实施例7:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂50-150份,高密度聚乙烯树脂50份,三元乙丙橡胶5份,纳米改性材料5份,色母0.5份,成核剂1份,润滑剂1份,抗氧剂0.5份,抗紫外线剂0.5份,增容剂1份,抗冲击改性剂1份,偶联剂0.5份,还包括陶瓷粉5份。

[0057]

实施例8:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂100份,高密度聚乙烯树脂88份,三元乙丙橡胶9份,纳米改性材料22份,色母2份,成核剂13份,润滑剂3份,抗氧剂1.3份,抗紫外线剂1.1份,增容剂14份,抗冲击改性剂8份,偶联剂6份,还包括陶瓷粉15份。

[0058]

实施例9:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂150份,高密度聚乙烯树脂150份,三元乙丙橡胶15份,纳米改性材料35份,色母5份,成核剂30份,润滑剂5份,抗氧剂2份,抗紫外线剂2份,增容剂25份,抗冲击改性剂15份,偶联剂10份,还包括陶瓷粉8份。

[0059]

实施例10:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂55份,高密度聚乙烯树脂145份,三元乙丙橡胶11份,纳米改性材料33份,色母0.6份,成核剂2份,润滑剂3份,抗氧剂0.8份,抗紫外线剂1.5份,增容剂22份,抗冲击改性剂11份,偶联剂3份,还包括陶瓷粉6份。

[0060]

实施例11:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂121份,高密度聚乙烯树脂130份,三元乙丙橡胶11份,纳米改性材料12份,色母3份,成核剂25份,润滑剂5份,抗氧剂1份,抗紫外线剂1份,增容剂2份,抗冲击改性剂14份,偶联剂0.5份,还包括陶瓷粉13份。

[0061]

实施例12:一种改性波纹管,按重量组份计,它包括:聚丙烯树脂66份,高密度聚乙烯树脂100份,三元乙丙橡胶6份,纳米改性材料18份,色母3份,成核剂23份,润滑剂2份,抗氧剂1份,抗紫外线剂0.5份,增容剂1份,抗冲击改性剂15份,偶联剂10份,还包括陶瓷粉12份。

[0062]

实施例13,一种波纹管生产方法,本方法用于制备如上实施例所述波纹管,它包括如下步骤:

[0063]

(1)将原料聚丙烯、偶联剂、增容剂、三元乙丙橡胶、色母混合并于60-85℃温度下搅拌5-30分钟后冷却到40-45℃,而后于40-45℃温度下造粒,得备料1。

[0064]

本步骤中:所述偶联剂选取总质量份数的40%;所述增容剂选取总质量份数的50%。

[0065]

造粒时,造粒机中的机筒1区温度为180-200℃,机筒2区温度为185-210℃,机筒3区温度为185-200℃,机筒4区温度为185-210℃;造粒机中的模具1区温度为190-220℃,模具2区温度为190-220℃,模具3区温度为190-230℃;造粒机的主机螺杆转速为5-50转/min,切刀机转速为5-150转/min。

[0066]

(2)将高密度聚乙烯树脂、加工改性剂、偶联剂、抗氧剂、抗紫外线剂、增容剂、抗冲击改性剂混合并于70-95℃温度下搅拌10-30分钟后冷却到40-45℃,而后于40-45℃温度下造粒,得备料2;

[0067]

本步骤中:所述偶联剂选取总质量份数的60%;所述增容剂选取总质量份数的40%。

[0068]

造粒时,造粒机中的机筒1区温度200-220℃,机筒2区温度200-220℃,机筒3区温度200-220℃,机筒4区温度200-230℃;模具1区温度200-230℃,模具2区温度200-240℃,模具3区温度200-230℃;主机螺杆转速为10-50转/min,切刀机转速为10-150转/min。

[0069]

(3)将备料1和备料2于60-85℃温度下混合于60-85℃下搅拌10-30分钟后冷却到40-45℃进行造粒,得备料3;

[0070]

本步骤中:造粒时,造粒机中的机筒1区温度200-220℃,机筒2区温度200-220℃,机筒3区温度200-215℃,机筒4区温度200-220℃;模具1区温度200-220℃,模具2区温度210-230℃,模具3区温度210-230℃;主机螺杆转速为10-50转/min,切刀机转速为10-150转/min。

[0071]

(4)将备料3送入挤出成型机内挤出冷却后得所述改性波纹管。

[0072]

本步骤挤出时,所述挤出成型机采用单机头双流道挤出成型机;挤出时,挤出成型机的内壁机与外壁机的机筒温度分别为:1区180-230℃,2区180-230℃,3区190-240℃,4区195-240℃,5区195-240℃,6区200-240℃,7区200-240℃,8区200-245℃,9区210-245℃;挤出成型机的机头温度为220-240℃,外壁主机螺杆转速为5-60r/min,熔体压力10-25mp,内壁主机转速为5-45转/min,溶体压力15-30mp,牵引速度为0.5-5米/min。

[0073]

通过上述步骤后即可得出本实施例所述的波纹管。

[0074]

实施例14,一种波纹管结构,本波纹管结构采用实施例1-实施例12任一所述的配比原料经实施例13所述方法生产。

[0075]

参见图1至图3,所述波纹管结构包括:两端端部分别设有扩口部112和承插部200的管体100;所述承插部200与管体100等径、并在所述承插部200的管壁上设有至少两个轴向间隔设置并环绕承插部200管壁设置的环形凸肋201,位于所述承插部200前端的管壁向前延伸形成前端插入部211;所述环形凸肋201截面为内部为空腔202、整体呈倒置“u”形或倒置“v”形结构,所述前端插入部211的厚度大于管体100管壁的厚度,并提高前端插入时的强度。

[0076]

本设计中,所述扩口部112直径大于管体100直径,且所述承插部200可插入至另一管体100上并与之对接的扩口部112内;同时,在所述前端插入部211与扩口部112之间设有

前段遇水膨胀密封胶120;相邻两个环形凸肋201之间的凹槽构成限位槽,在2个多多个所述限位槽与扩口部112之间设有尾段遇水膨胀密封胶121,前段遇水膨胀密封胶120和尾段遇水膨胀密封胶121构成多层密封胶圈提高连接处的密封性。

[0077]

同时,本设计还在位于尾段遇水膨胀密封胶121后方的其中一个限位槽内设有承插防脱落限位胶圈122,所述承插防脱落限位胶圈122凸出至承插部200外部并向尾部方向倾斜,与所述承插防脱落限位胶圈122对应位置处的扩口部112管壁向外部拱起构成第一扩口增强槽113,所述承插防脱落限位胶圈122的端部位于第一扩口增强槽113内并对扩口部112和承插部200分离时提供阻力,通过此倾斜设置的承插防脱落限位胶圈122与第一扩口增强槽113配合可提高两者对接时的稳固性,防止接口处的松动、脱离。

[0078]

进一步的,本设计中的所述扩口部112与所述管体100连接处为锥状斜面110,并在该锥状斜面110与扩口部112连接处的扩口部112管壁上设有向外拱起的第二扩口增强槽111,所述前段遇水膨胀密封胶120顶部凸出嵌入至所述第二扩口增强槽111内,该前段遇水膨胀密封胶120使用既能起到防水密封效果、又能起到防脱落效果,实现双重功能。

[0079]

进一步的,本设计还在所述扩口部112的管壁上设有若干个轴向间隔设置的第一加强肋114,该加强肋提高扩口部整体强度和硬度,同时,位于所述扩口部112和承插部200之间的同一所述管体100上设有若干个间隔设置的增强拱起101,增强拱起101呈环形环保管体100周壁设置,且所述增强拱起内部103为空腔、且截面整体拱起中部102向内凹陷的“m”形,所述增强拱起中部102向内凹陷的高度不大于该增强拱起101最大高度的1/3,同时还在位于相邻两个所述增强拱起101之间的管体100上设有环形的第二加强肋104,所述第二加强肋104截面呈半圆状,且该加强肋中部为圆形通孔并沿加强肋的长度方向延伸构成闭合通孔105。过上述第一加强肋114、增强拱起101、第二加强肋104设计在增加整体强度的同时又能降低管体的质量。

[0080]

进一步的,为提高连接处密封性能,更重要的是提高提高扩口部和承插部连接处形变性能,防止外力压力过大对管体造成损伤、同时防止连接处防水性能降低,本设计还所述前段遇水膨胀密封胶120内设于截面为矩形并沿前段遇水膨胀密封胶120长度方向设置构成闭合空腔的前段遇水膨胀密封胶压缩腔123,所述前段遇水膨胀密封胶压缩腔123在截面方向上横向设置,所述前段遇水膨胀密封胶压缩腔123允许前段遇水膨胀密封胶120顶部及与之连接的扩口部112管壁在径向方向上有1-5mm的活动量。

[0081]

同理,所述尾段遇水膨胀密封胶121内设于截面为矩形并沿尾段遇水膨胀密封胶121长度方向设置构成闭合空腔的尾段遇水膨胀密封胶压缩腔121,所述尾段遇水膨胀密封胶压缩腔121在截面方向上纵向设置,所述尾段遇水膨胀密封胶压缩腔121允许尾段遇水膨胀密封胶121及与之连接的扩口部112管壁在径向方向上有1-5mm活动量。

[0082]

同理,为提高扩口部端部连接后的密封性能,提高提高扩口部端部连接处形变性能,防止外力压力过大对扩口部端部造成损伤,所述扩口部的端部115内壁设有截面为“[”形的限位卡槽116,还包括截面为倒置“u”形并扣在与之对应环形凸肋201上的端部限位环形胶体125,所述端部限位环形胶体125的外表面为斜面127,该斜面最高处与端部限位环形胶体125尾端端部形成直角台阶126,且端部限位环形胶体125前端的上部为平面并与所述斜面最低端处连接,当所述承插部200插入至扩口部112后,所述限位卡槽116前侧的管体100压在所述平面上,所述直角台阶126的垂直部抵在所述限位卡槽116的内壁上并所述扩

口部112限位;并在所述台阶126下方的所述端部限位环形胶体125内设有环形设置并沟通闭合通道的缓冲腔128,所述缓冲腔128允许所述扩口部112端部及端部限位环形胶体125在径向方向上有1-5mm的活动量,同时通过该限位卡槽116与端部限位环形胶体125的配合使用又可通过直角台阶126与限位卡槽116实现对扩口部和承插部的固定限位,与上述前段遇水膨胀密封胶120、尾段遇水膨胀密封胶压缩腔121结合实现多重固定、密封效果。

[0083]

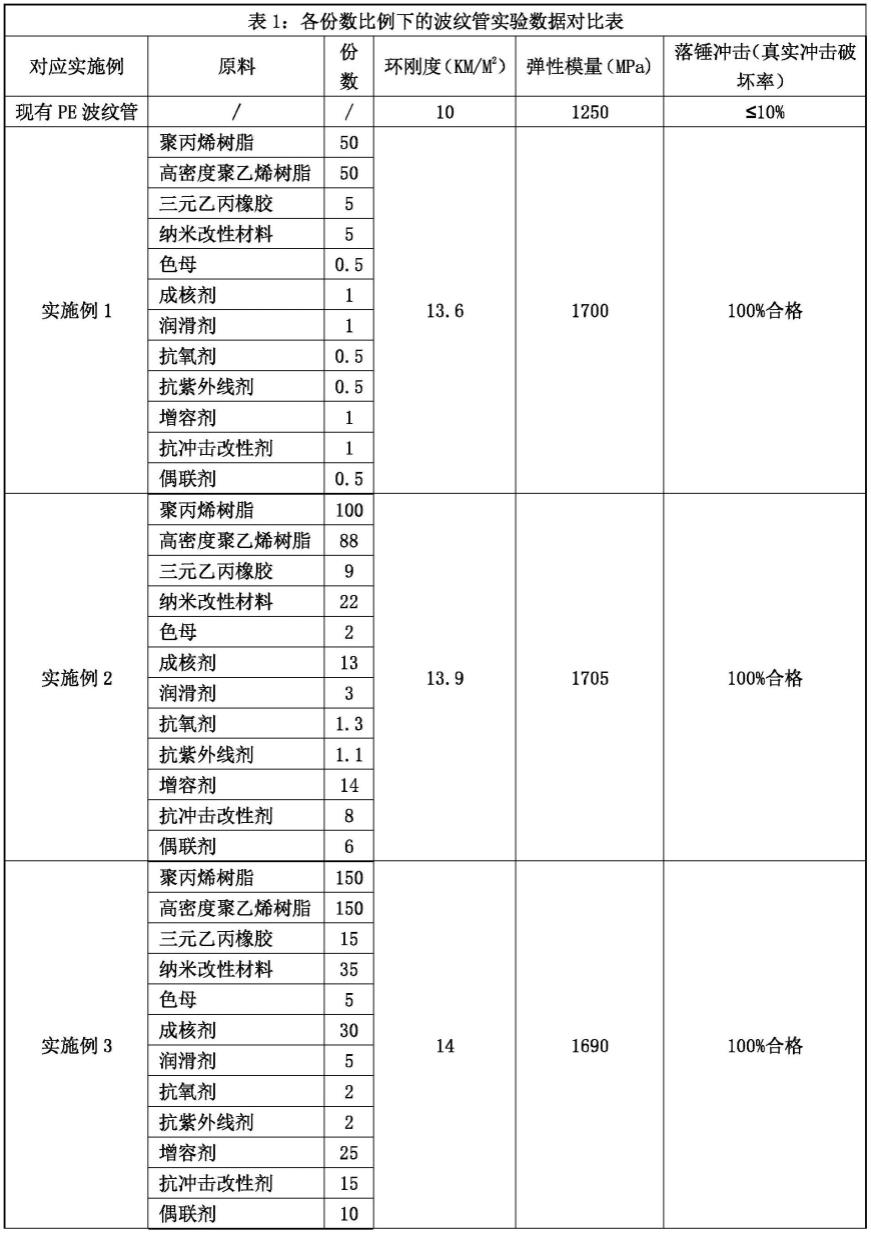

通过实施例1至实施例12各参数配比采用实施例13所述方法生产的波纹管其性能参数对比如下:

[0084]

[0085]

[0086]

[0087][0088]

最后说明的是,本发明实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1