丁二烯生产丁酮的工艺方法与流程

1.本发明涉及一种丁二烯生产丁酮的工艺方法,属于丁酮生产技术领域。

背景技术:

2.丁酮又称2-丁酮,一般工厂称为mek,无色液体。熔点-85.9℃,沸点79.6℃,相对密度0.8054(20℃/4℃时水=1),气相相对密度2.42(空气=1)。可溶于约4倍的水中,能溶于乙醇、乙醚等有机溶剂中。与水能形成恒沸点混合物(含丁酮88.7%),沸点73.4℃。可用作涂料与清漆,胶粘剂、脱腊剂,与乙烯共聚物或其它树脂的溶液用于纸张或织物的涂层,萃取剂等。

3.在裂解碳四中,丁二烯占比超过50%,随着裂解装置数量的激增,其产量也将大大增加。丁二烯主要用作丁苯橡胶(sbr)、聚丁二烯橡胶(pbr)、苯乙烯热塑性弹性体(sbs)和abs树脂及其它原料。目前,国内丁二烯产能约450万吨,而丁二烯实际产量约300万吨,装置开工率约为67%,随着新建蒸汽裂解装置的纷纷投产,丁二烯装置开工率将进一步降低。

4.丁酮生产的方法有仲丁醇脱氢法、丁烯直接氧化法、丁烷液相氧化法、异丁苯法、异丁醛异构化法、生物发酵法等等。目前生产主流仍然是仲丁醇脱氢法。以大孔型强酸性离子交换树脂作为催化剂,正丁烯水合生成仲丁醇,而后发生脱氢反应生成丁酮。

5.专利cn105967989a提供了一种仲丁醇制备丁酮的工艺方法,该发明采用固定床反应器,反应温度为200~250℃,反应压力为0.01~0.2mpa,空速为0.1~10h-1

,仲丁醇与铜基催化剂接触进行脱氢反应,通过加入微量的氢气和水,提高了仲丁醇的转化率,显著抑制了副反应的发生。但是该发明专利的原料仲丁醇主要由2-丁烯水合得到,而后再发生氧化脱氢生成丁酮,工艺流程复杂,总转化率较低。

6.专利cn91103052提供了一种酮的制备方法,该方法采用viii族金属源和质子酸组成的催化体系,将共轭二烯和水转化为相应的酮类化合物,与仲丁醇脱氢法相比,该工艺直接以丁二烯作为原料,水合反应首先生产烯丙醇类化合物,而后进行分子重排后生成相应的酮类化合物,工艺相对简单,能耗相对较低。但是该反应采用的催化体系较为复杂,需使用viii族中的钌、铑、铱和铁中的一种金属,还需要合适的配位体及质子酸才能保证催化效果,将共轭二烯转化为酮类化合物,在生产过程中,需要使用溶剂,需考虑酮类化合物与溶剂的分离。

技术实现要素:

7.本发明的目的在于提供一种丁二烯生产丁酮的工艺方法,其流程简单,将丁二烯直接转化为丁酮,能耗较低,具有较高的经济效益。

8.本发明所述的丁二烯生产丁酮的工艺方法,包括以下步骤:

9.(1)丁二烯与脱盐水在换热器中加热,然后进入主反应器,在酸性催化剂作用下,丁二烯与水发生反应生成丁酮;

10.(2)丁二烯、水、丁酮进入第一精馏塔,通过精馏实现分离,塔顶的丁二烯与水混合

后进入换热器中加热,而后进入副反应器,在酸性催化剂作用下,反应生成丁酮;

11.(3)丁二烯、水、丁酮进入第二精馏塔,塔顶得到未反应的丁二烯,第一精馏塔和第二精馏塔塔釜得到的丁酮和水混合物进入第三精馏塔,塔顶得到的为88.7%的丁酮,塔釜得到的为水。

12.优选的,步骤(1)中,脱盐水与丁二烯的摩尔比为3~20。

13.所述酸性催化剂为活性炭负载酸性催化剂、树脂催化剂、超强酸催化剂或固体磷酸催化剂。

14.优选的,固体磷酸催化剂为采用磷钼酸对固体磷酸催化剂改性,制备的改性固体磷酸催化剂中钼质量含量为3%~6%。

15.具体的,改性固体磷酸催化剂的制备方法如下:

16.按照0.5~1.5:1的比例将50~100目的氧化硅粉末与20~30%的磷酸水溶液混合,吸附饱和后,经过过滤得到滤渣和滤液,在150℃下将滤渣烘干,而后在500~600℃下进行焙烧,将焙烧后的固体研磨成70~120目的粉末;将上述粉末与粘结剂、磷钼酸按一定的混合均匀,而后挤条,控制磷与钼的摩尔比为10~15:1,催化剂在120℃下烘干,而后在500~700℃下进行焙烧;在焙烧的同时,向其中通入水质量含量为3%~6%的空气,以实现催化剂强度的提升。

17.步骤(1)中,在主反应器中加入了增溶剂。由于水和丁二烯极性相差较多,溶解性较差,为促进两者的溶解性,保证反应的速率,采用有机溶剂实现增溶。

18.优选的,增溶剂为op-10、丁酮或仲丁醇。进一步优选为丁酮。

19.优选的,丁二烯与增溶剂的质量比为1:1~1:6。

20.所述主反应器和副反应器的工艺条件为:温度150℃~350℃,压力为0.5~1.0mpa,体积空速为0.3~5h-1

。优选的,温度200℃~250℃,压力为0.5~0.3mpa,体积空速为0.5~2h-1

。

21.第一精馏塔和第二精馏塔可采用板式塔也可以采用填料塔,工艺条件为:塔板数10~50个,塔顶压力为0.02~1.5mpa,塔釜压力为0.05~1.6mpa,塔顶温度为40℃~90℃,塔釜温度为90℃~180℃。优选的,塔板数20~40个,塔顶压力0.8~1.2mpa,塔釜压力0.9~1.3mpa,塔顶温度55℃~80℃,塔釜温度105℃~155℃。

22.第三精馏塔可采用板式塔也可以采用填料塔,工艺条件为:塔板数5~50个,塔顶压力为0.02~1.5mpa,塔釜压力为0.05~1.6mpa,塔顶温度为60℃~120℃,塔釜温度为120℃~200℃。优选的,塔板数10~20个,塔顶压力0.1~0.5mpa,塔釜压力0.2~0.6mpa,塔顶温度65℃~100℃,塔釜温度110℃~150℃。

23.本发明与现有技术相比,具有以下有益效果:

24.(1)本发明采用简单的酸性催化剂,在两段固定床反应器内,将丁二烯直接转化为丁酮,而后通过精馏得到88.7wt%的丁酮;

25.(2)本发明加入增溶剂,降低了后期分离成本;

26.(3)本发明工艺流程简单,能耗较低,具有较高的经济效益。

附图说明

27.图1是本发明工艺流程示意图;

28.其中:1、换热器;2、主反应器;3、第一精馏塔;4、换热器;5、副换热器;6、第二精馏塔;7、第三精馏塔。

具体实施方式

29.下面通过具体实施例详述本发明,但本发明不局限于这些实施例。

30.一种丁二烯生产丁酮的工艺方法,包括以下步骤:

31.(4)丁二烯与脱盐水在换热器1中加热,然后进入主反应器2,在酸性催化剂作用下,丁二烯与水发生反应生成丁酮;

32.(5)丁二烯、水、丁酮进入第一精馏塔3,通过精馏实现分离,塔顶的丁二烯与水混合后进入换热器4中加热,而后进入副反应器5,在酸性催化剂作用下,反应生成丁酮;

33.(6)丁二烯、水、丁酮进入第二精馏塔6,塔顶得到未反应的丁二烯,第一精馏塔3和第二精馏塔6塔釜得到的丁酮和水混合物进入第三精馏塔7,塔顶得到的为丁酮,塔釜得到的为水。

34.实施例1

35.水和丁二烯摩尔比对丁二烯转化率和丁酮选择性的影响:

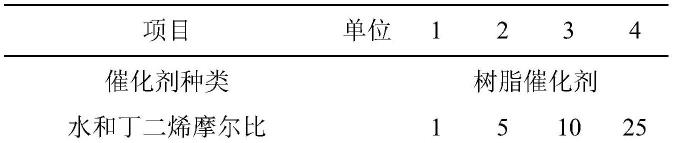

36.按照所述工艺流程,采用树脂催化剂,水和丁二烯摩尔比对丁二烯转化率和丁酮选择性的影响如表1所示。

37.表1水和丁二烯摩尔比对转化率和选择性的影响

38.[0039][0040]

由表1可知,水和丁二烯摩尔比对丁二烯转化率和丁酮选择性影响较大。按照反应化学平衡,水和丁二烯摩尔比为1,但是当水和丁二烯摩尔比较低时,在酸性催化剂作用下,丁二烯易发低聚反应,导致副反应较多。随着水用量的增加,丁二烯发生聚合副反应的速率大大降低,丁二烯转化率和丁酮选择性均增加。水和丁二烯摩尔比在一定的范围内,丁二烯转化率和丁酮选择性基本不变。随着水用量的继续增加,丁二烯浓度降低导致其转化率及丁酮选择性均变差。

[0041]

实施例2

[0042]

催化剂种类对丁二烯转化率和丁酮选择性的影响:

[0043]

按照本发明所述工艺流程,水和丁二烯摩尔比为5,催化剂种类对丁二烯转化率和丁酮选择性的影响如表2所示。

[0044]

由表2可知,催化剂种类对丁二烯转化率和丁酮选择性影响较大。在高温下,树脂催化剂的酸性较低,其催化剂作用较差;活性碳负载酸催化剂活性与树脂催化剂活性基本持平,丁二烯转化率及丁酮选择性基本持平。以固体酸和超强酸作为催化剂,丁二烯转化率及选择性均有所增加。经过改性后,当钼质量含量为3.5%时,丁二烯转化率及选择性均达到最高。

[0045]

表2催化剂种类对转化率和选择性的影响

[0046][0047]

实施例3

[0048]

反应空速对丁二烯转化率和丁酮选择性的影响:

[0049]

按照本发明所述工艺流程,采用改性固体磷酸催化剂,水和丁二烯摩尔比为5,反应空速对丁二烯转化率和丁酮选择性的影响如表3所示。

[0050]

表3催化剂种类对转化率和选择性的影响

[0051]

[0052][0053]

由表3可知,体积空速对丁二烯转化率和丁酮选择性影响较大。体积空速较低时,停留时间较长,反应转化率较高,但选择性较低。随着体积空速升高,反应转化率降低,但选择性增加;随着体积空速进一步增加,反应转化率继续降低,选择性也逐渐降低。

[0054]

实施例4

[0055]

丁二烯与丁酮质量比对丁二烯转化率和丁酮选择性的影响:

[0056]

按照本发明所述工艺流程,采用改性固体磷酸催化剂,水和丁二烯摩尔比为5,丁二烯与丁酮质量比对丁二烯转化率和丁酮选择性的影响如表4所示。

[0057]

表4催化剂种类对转化率和选择性的影响

[0058]

[0059][0060]

由表4可知,丁二烯与丁酮质量比对丁二烯转化率和丁酮选择性影响较大。当丁二烯与丁酮质量比较低时,丁二烯和水在丁酮中的混溶效果较差,导致反应的转化率和选择性均较低;随着丁二烯与丁酮质量比增加,丁二烯和水在丁酮中的混溶效果变好,相应的反应的转化率和选择性均有所增加;随着丁二烯与丁酮质量比增加的继续增加,丁二烯和水的浓度降低明显,导致反应的转化率和选择性降低明显。

[0061]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1