一种硅烷改性聚烯烃成膜剂及其制备方法与应用与流程

1.本发明涉及高分子材料科学技术领域,具体而言,涉及一种硅烷改性聚烯烃成膜剂及其制备方法和应用。

背景技术:

2.聚乙烯材料由于其成本低廉、性能优良而应用广泛。然而,聚乙烯材料具有极性低、不含活性官能团、表面能低、表面不易润湿等特点,在使用单组份硅酮密封胶对其进行粘接时,难以达到良好的粘接效果。因此,在对聚乙烯材料进行粘接时,通常需要先进行表面活化处理。常用的低温等离子喷溅工艺可以有效活化聚乙烯材料表面,然而这种方法存在设备价格昂贵、难以处理形状复杂的表面等问题。与低温等离子喷溅工艺相比,化学处理法不受设备和材料的限制,且具有成本低、施工灵活等优势,尤其是底涂剂或粘接促进剂这类材料,将其涂敷在难粘基材表面,可以同基材形成强的相互作用层,同时可以与单组份硅酮密封胶发生化学作用,常用来促进密封胶对基材的粘接。

3.公开号为cn1858104a的专利就公开了一种聚丙烯、聚乙烯处理剂,但此方法原料单体和树脂种类繁多、体系复杂,对于实际生产来说,难度较大,批次间稳定性不易控制。公开号为cn103113789a的专利也公开了一种难粘材料的底涂剂及其制备方法,而该方法配方复杂、需要蒸发回流调整底涂固含量,工艺繁琐,该体系中还使用了多种不同类型的树脂,其中氯化聚烯烃与有机硅聚合物相容性差,并且丙烯酸酯类共聚物在苯类等溶剂中溶解度低,从而影响底涂的储存稳定性、粘接效果和施工性。

4.经有机硅氧烷改性的聚烯烃类树脂,在促进聚烯烃类基材的粘接方面具有良好的表现。例如公开号为cn105255411a的专利公开的一种丙烯酸及有机硅氧烷共改性氯化聚丙烯胶粘剂的制备,该发明制备的改性氯化聚丙烯用作胶粘剂可以提高涂料对聚丙烯的附着力,改善涂料的着色性,同时还具有良好防水效果,但该胶粘剂制备方法复杂,且主要的改性物质为丙烯酸单体,硅氧烷含量很少,在粘接方面的表现欠佳。鉴于此,我们尝试直接用有机硅氧烷硅对聚烯烃材料进行改性,并将其应用于单组份硅酮密封胶与聚乙烯材料的粘接中,进一步提高粘接性能。

技术实现要素:

5.为解决单组份硅酮密封胶对聚乙烯材料之间有效粘接问题,本发明提出一种硅烷改性聚烯烃成膜剂及其制备方法,及由该成膜剂组成的用于提高单组份硅酮密封胶与聚乙烯材料之间粘接的底涂剂及其制备方法。

6.本发明是通过以下技术方案实现的:

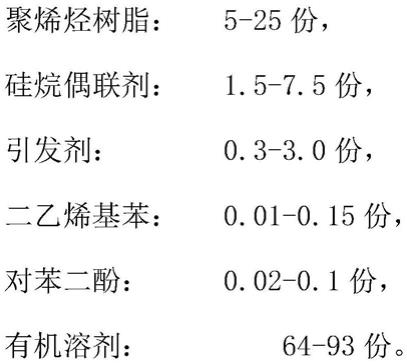

7.一种硅烷改性聚烯烃成膜剂,其特征在于,由以下质量份的组分通过自由基聚合制备而成:

[0008][0009]

优选地,所述的聚烯烃树脂选自聚丙烯均聚物树脂、无规聚丙烯、氯化改性聚丙烯、丙烯

‑

乙烯共聚物中的一种或几种,进一步优选为氯化改性聚丙烯。所述有机溶剂优选为甲苯。

[0010]

优选地,所述的硅烷偶联剂选自乙烯基三甲氧基硅烷、乙烯基三(2

‑

甲氧基乙氧基)硅烷、乙烯基三乙氧基硅烷、3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基三乙氧基硅烷、3

‑

甲基丙烯酰氧基丙基甲基二乙氧基硅烷中的一种或几种,进一步优选为3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基三乙氧基硅烷、3

‑

甲基丙烯酰氧基丙基甲基二乙氧基硅烷中的一种或几种。

[0011]

优选地,所述的引发剂选自偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰、过氧化月桂酰中的一种,进一步优选为偶氮二异丁腈。

[0012]

所述的硅烷改性聚烯烃成膜剂制备方法为“一步法”,在甲苯中依次加入聚烯烃树脂、硅烷偶联剂、引发剂、二乙烯基苯,在氮气保护下80

‑

115℃进行自由基聚合反应4

‑

6h,然后加入阻聚剂对苯二酚在相同条件下继续反应1

‑

2h,得到硅烷改性聚烯烃成膜剂。

[0013]

所述的硅烷改性聚烯烃成膜剂应用于提高单组份硅酮密封胶与聚乙烯基材粘接强度的底涂剂当中。通过涂敷在聚乙烯基材表面,使得惰性的聚乙烯基材表面富含活性反应基团,增强同密封胶的化学粘接作用。

[0014]

所述的底涂剂由以下按质量份计量的组分组成:

[0015][0016]

将成膜剂、硅烷偶联剂、催化剂和溶剂室温下混合均匀,即得到底涂剂。

[0017]

所述的硅烷偶联剂为γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基甲基二乙氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲

基二乙氧基硅烷、γ

‑

缩水甘油丙基三甲氧基硅烷、γ

‑

缩水甘油丙基三乙氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三乙氧基硅烷中的一种或几种,进一步优选为γ

‑

氨丙基三乙氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷、γ

‑

缩水甘油丙基三甲氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷中的一种或几种。

[0018]

所述催化剂选择二月桂酸二丁基锡、二醋酸二丁基锡、辛酸亚锡、双(乙酰丙酮酸)二丁基锡、钛酸四丁酯、钛酸四异丙酯中的一种或几种,进一步优选为二月桂酸二丁基锡、双(乙酰丙酮酸)二丁基锡中的一种。

[0019]

所述溶剂选择甲苯、二甲苯、乙酸乙酯、乙酸丁酯、乙醇、二氯甲烷、异丙醇、甲醇、丙酮中的一种或几种,进一步优选为甲苯、乙酸乙酯、乙酸丁酯中的一种。

[0020]

所述底涂剂的应用,是先用脱脂棉蘸取少量酒精,清洗聚乙烯基材表面,待基材表面干燥后,用脱脂棉蘸取底涂剂,均匀涂敷在聚乙烯基材表面,待底涂表干后,将单组份硅酮密封胶施胶在经过底涂剂处理的聚乙烯基材上,待密封胶固化后,测试粘接。

[0021]

所述的底涂剂,其中的成膜剂和其他活性物质在溶剂挥发后,可以均匀的成膜在基材表面,薄膜同基材发生强烈的相互作用,同时薄膜中的烷氧基可以和密封胶中的活性基团发生反应,生成牢固的si

‑

o

‑

si化学键,从而起到促进密封胶和聚乙烯基材之间粘接的效果。

[0022]

与现有技术相比,本发明至少具有以下有益效果:

[0023]

(1)本发明的成膜剂可以充当硅酮密封胶和聚烯烃基材的桥梁,成膜剂涂敷在基材表面形成一层薄膜,该薄膜同基材具有强烈的相互作用,同时可以与密封胶发生化学反应形成化学粘接,从而使基材、成膜剂和密封胶形成一个具有优异粘结效果的整体。

[0024]

(2)本发明制备的成膜剂组份和合成工艺简单,只需将聚烯烃树脂和硅烷偶联剂进行反应即可。将其用作底涂的主要成分,同时配合少量硅烷偶联剂,即可显著提升单组份硅酮密封胶对聚乙烯基材的粘接。

具体实施方式

[0025]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0026]

实施例1:

[0027]

(1)成膜剂的制备

[0028]

以75质量份的甲苯用作溶剂,将15质量份的氯化改性聚丙烯树脂、2.3质量份乙烯基三乙氧基硅烷和0.02质量份二乙烯基苯加入到四口烧瓶中,缓慢升温至90℃,然后加入0.45质量份的过氧化苯甲酰,氮气保护下恒温反应5h。然后加入0.03质量份对苯二酚,继续反应1h,结束反应,得到用作底涂剂组份的成膜剂1。

[0029]

(2)底涂剂的制备

[0030]

将以上制备的9.3质量份成膜剂、3.6质量份γ

‑

氨丙基三乙氧基硅烷、0.4质量份二月桂酸二丁基锡依次加入到86.7质量份甲苯中,室温下混合均匀,得到底涂剂1。将所得底涂剂分装于密闭容器中,待用。

[0031]

实施例2:

[0032]

(1)成膜剂的制备

[0033]

以82质量份的甲苯用作溶剂,将11质量份的无规聚丙烯树脂、2.7质量份3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和0.03质量份二乙烯基苯加入到四口烧瓶中,缓慢升温至95℃,然后加入0.75质量份的偶氮二异丁腈,氮气保护下恒温反应4h。然后加入0.02质量份对苯二酚,继续反应2h,结束反应,得到用作底涂剂组份的成膜剂2。

[0034]

(2)底涂剂的制备

[0035]

将以上制备的12.5质量份成膜剂、4.6质量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷、0.2质量份双(乙酰丙酮酸)二丁基锡依次加入到82.7质量份二甲苯中,室温下混合均匀,得到底涂剂2。将所得底涂剂分装于密闭容器中,待用。

[0036]

实施例3:

[0037]

(1)成膜剂的制备

[0038]

以80质量份的甲苯用作溶剂,将13质量份的丙烯

‑

乙烯共聚物树脂、3.1质量份3

‑

甲基丙烯酰氧基丙基三乙氧基硅烷和0.04质量份二乙烯基苯加入到四口烧瓶中,缓慢升温至80℃,然后加入0.83质量份的偶氮二异丁腈,氮气保护下恒温反应5.5h。然后加入0.05质量份对苯二酚,继续反应1.5h,结束反应,得到用作底涂剂组份的成膜剂3。

[0039]

(2)底涂剂的制备

[0040]

将以上制备的16质量份成膜剂、5.1质量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、0.3质量份二月桂酸二丁基锡依次加入到78.6质量份乙酸丁酯中,室温下混合均匀,得到底涂剂3。将所得底涂剂分装于密闭容器中,待用。

[0041]

实施例4:

[0042]

(1)成膜剂的制备

[0043]

以77质量份的甲苯用作溶剂,将14质量份的聚丙烯均聚物树脂、3.7质量份3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和0.02质量份二乙烯基苯加入到四口烧瓶中,缓慢升温至85℃,然后加入0.77质量份的偶氮二异庚腈,氮气保护下恒温反应5h。然后加入0.03质量份对苯二酚,继续反应2h,结束反应,得到用作底涂剂组份的成膜剂4。

[0044]

(2)底涂剂的制备

[0045]

将以上制备的14质量份成膜剂、4.3质量份γ

‑

缩水甘油丙基三甲氧基硅烷、1.2质量份钛酸四丁酯依次加入到80.5质量份乙酸乙酯中,室温下混合均匀,得到底涂剂4。将所得底涂剂分装于密闭容器中,待用。

[0046]

实施例5:

[0047]

(1)成膜剂的制备

[0048]

以79质量份的甲苯用作溶剂,将10质量份的聚丙烯均聚物树脂、2.1质量份乙烯基三甲氧基硅烷和0.03质量份二乙烯基苯加入到四口烧瓶中,缓慢升温至90℃,然后加入0.64质量份的偶氮二异丁腈,氮气保护下恒温反应4.5h。然后加入0.04质量份对苯二酚,继续反应1.5h,结束反应,得到用作底涂剂组份的成膜剂5。

[0049]

(2)底涂剂的制备

[0050]

将以上制备的15质量份成膜剂、3.7质量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、0.5质量份二醋酸二丁基锡依次加入到80.8质量份二氯甲烷中,室温下混合均匀,得到底涂剂5。将所得底涂剂分装于密闭容器中,待用。

[0051]

对比例1:

[0052]

将未改性的氯化聚丙烯15份、3.7质量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、0.5质量份二醋酸二丁基锡依次加入到80.8质量份二氯甲烷中,室温下混合均匀,得到对比底涂剂。将所得底涂剂分装于密闭容器中,待用。

[0053]

为了进一步说明本发明的有益效果,将上述实施例及对比例所得到的底涂剂,按照国家标准gb/t 7124

‑

2008,对聚乙烯基材进行粘接测试。

[0054]

表1为实施例1

‑

5、对比例1的粘接测试实验结果。

[0055]

表1粘接测试结果

[0056][0057]

从表1中可以看出,使用了本发明制备的硅烷改性聚烯烃成膜剂的底涂,在单组份硅酮密封胶与聚乙烯材料的粘接中,能达到100%内聚破坏,在储存12个月后,内聚破坏程度仍可保持90%,说明硅烷改性聚烯烃成膜剂具有显著提升粘接效果的作用,且长期储存稳定性好。对比例1使用未改性的氯化聚丙烯代替本发明的成膜剂,与硅烷偶联剂、催化剂、溶剂制成底涂剂,在单组份硅酮密封胶与聚乙烯材料的粘接中仅能达到50%内聚破坏,在储存12个月后,内聚破坏程度为0,表明其粘接效果差,长期存储后稳定性差。

[0058]

尽管这里参照本发明的解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1