烯基琥珀酸酐的制备方法与流程

1.本发明涉及一种烯基琥珀酸酐的制备方法。

背景技术:

2.烯基琥珀酸酐简称asa,广泛应用于轻工、精细化工等领域。在造纸工业,asa作为常用的中性施胶剂,可极大地改善成品纸张的耐磨性、防水性及拉力强度等。在精细化工领域,asa常用作施胶剂、乳化剂、润滑剂和分散剂的基本原料。

3.asa的制备通常是由烯烃与马来酸酐通过釜式反应器在较高温度条件下反应得到的。由于传统的间歇釜式反应中,马来酸酐以气体形式存在于反应器中,与烯烃接触面积小,导致反应速率慢、反应时间长,较高的反应温度和过长的反应时间进一步导致马来酸酐和烯烃易自聚、氧化和分解从而产生大量的副产物,不仅降低asa收率,并且精制后分离出的焦油底物很难处理。

4.针对这一问题,现有技术对asa的合成进行的大量的研究,主要包括以下几类:us3412111、us3476774通过加入抗氧化剂来减少副产物的生成,其中抗氧剂优选吩噻嗪、氢醌和高位阻取代酚;cn1609092、cn1241918和wo9730039通过高压条件制备asa,一定程度上抑制了副产物的生成;dea3545133采用添加氧化钛、氧化铝或氧化硅催化剂、降低反应温度的方式减少副产物的生成。以上制备方法,虽然一定程度上提高了反应的选择性,减少了副产物的生成,但是反应速率慢、反应时间长,产品收率低的问题仍然存在。

技术实现要素:

5.本发明所要解决的技术问题是克服了现有技术中asa的制备方法存在的反应速率低、反应时间长、产品收率低、副产物多和产品纯度低的缺陷,提供了一种烯基琥珀酸的制备方法。本发明的烯基琥珀酸的制备方法具有反应速率高、反应时间短、产品收率高、副产物少和产品纯度高的优点。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明提供了一种烯基琥珀酸的制备方法,其包括如下步骤:

8.在催化剂存在的情况下,马来酸酐和异构烯烃在管式反应器中进行反应,即得;所述催化剂为酸性离子液体/载体的复合催化剂;所述反应的温度为160~260℃;所述反应的停留时间为2~10min。

9.本发明中,所述异构烯烃可为本领域常规的内烯烃,较佳地为c

n

h

2n

中的一种或多种,其中n为14~22。

10.本发明中,所述异构烯烃的制备方法可为本领域常规,一般地包括如下步骤:在保护气的气氛下,端烯烃在酸性催化剂的作用下进行异构化反应,即得。

11.其中,所述保护气可为本领域常规,较佳地为惰性气体和/或氮气,更佳地为氮气。

12.其中,所述异构化反应的温度可为本领域常规,较佳地为330~370℃,更佳地为330℃。

13.其中,所述异构化反应的过程中一般进行搅拌。

14.其中,所述异构化反应的时间可为本领域常规,较佳地为2~3h。

15.本发明中,所述马来酸酐和所述异构烯烃的摩尔比可为本领域常规,较佳地为1:(1.2~2)。

16.本发明中,所述酸性离子液体可为本领域常规,较佳地为吡啶盐类离子液体、咪唑盐类离子液体、磷酸盐类离子液体、硫酸盐类离子液体和磺酸盐类离子液体中的一种或多种;更佳地为吡啶盐类离子液体和/或咪唑盐类离子液体。

17.其中,咪唑盐类离子液体较佳地为咪唑磷酸二氢盐和/或咪唑硝酸盐,更佳地为1

‑

丁基

‑3‑

甲基咪唑磷酸二氢盐和/或1

‑

乙基

‑3‑

甲基咪唑硝酸盐。

18.所述酸性离子液体为咪唑磷酸二氢盐和咪唑硝酸盐时,所述咪唑磷酸二氢盐和所述咪唑硝酸盐的质量比较佳地为1:(0.5~2),更佳地为1:1。

19.其中,所述吡啶盐类离子液体较佳地为吡啶磺酸盐,更佳地为2

‑

甲基吡啶甲磺酸盐。

20.本发明中,所述载体可为本领域常规,较佳地为活性炭、活性白土和硅藻土中的一种或多种。

21.本发明中,所述载体的粒径可为常规地应用于管式反应器中催化剂的粒径,较佳地为250~350目。

22.本发明中的酸性离子液体/载体指的是所述酸性离子液体负载在所述载体上制得的催化剂。

23.本发明中,所述酸性离子液体在所述载体上的负载量可为本领域常规,一般地可为3%~20%,较佳地为10%~15%,所述负载量指的是所述酸性离子液体与所述载体的质量比。

24.本发明中,所述催化剂的制备方法可为本领域常规,较佳地为浸渍法。

25.其中,所述浸渍法可采用本领域常规的方法进行,一般地,将所述酸性离子液体与所述载体混合即可。

26.现有技术中用于催化琥珀酸酐和异构烯烃反应的催化剂均不适用于管式反应器,本发明的发明人创造性地将上述离子液体负载在载体上,形成粒度细小的催化剂,能够与反应原料充分混合均匀,在管式反应器中有很好的流动性,能够用于催化琥珀酸酐与异构烯烃反应生成烯基琥珀酸酐并反应速率和选择性。

27.本发明中,较佳地,所述催化剂与所述马来酸酐的质量比为0.005~0.2:1,例如0.01:1、0.03:1、0.05:1、0.08:1、0.1:1或0.15:1。

28.本发明中的催化剂的用量是发明人经过大量实验研究得出,催化剂用量过小,对提高反应速率、反应选择性不明显,催化剂用量过高,容易堵塞管式反应器,影响反应的进行。

29.本发明中,所述马来酸酐、所述异构烯烃和所述催化剂的进料方式可为本领域常规,一般地,将所述马来酸酐、所述异构烯烃和所述催化剂加入到所述管式反应器中即可。

30.本发明中,较佳地,先将所述马来酸酐预热为液体再加入到所述管式反应器中;更佳地,所述马来酸酐和所述催化剂预热混合后加入到所述管式反应器中。

31.其中,所述加入较佳地采用恒流泵以恒定流速泵入。

32.其中,所述预热的温度可为常规的使所述马来酸酐液化的温度,较佳地为80~120℃,例如100℃。

33.本发明中,所述反应的温度较佳地为160~180℃,或180~220℃,或220~240℃,或240~260℃。

34.本发明中,所述反应的时间较佳地为8~10min,或4~10min,或3~6min,或2~6min。

35.本发明中,较佳地,所述反应的温度为160~180℃,所述停留时间为8~10min,例如9min。

36.本发明中,较佳地,所述反应的温度为180~220℃,所述停留时间为4~10min,例如5min、6min、7min、8min或9min。

37.本发明中,所述反应的温度可为220~240℃,所述停留时间可为3~6min,例如4min或5min。

38.本发明中,所述反应的温度可为240~260℃,所述停留时间可为2~6min,例如3min、4min或5min。

39.本发明一较佳实施例中,所述反应的温度为260℃,所述停留时间为2min。

40.本发明一较佳实施时中,所述反应的温度为180℃,所述停留时间为10min。

41.本发明一较佳实施时中,所述反应的温度为240℃,所述停留时间为6min。

42.本发明一较佳实施时中,所述反应的温度为260℃,所述停留时间为3min。

43.本发明的发明人对本发明的离子液体/载体催化剂适用的温度和停留时间做了大量研究,发现反应温度越高、停留时间越长,越容易发生副反应,生成焦油底物;温度过低或停留时间过短,原料转化率和产品收率不高。发明人经过大量实验,得出上述合适的反应的温度和停留时间,在本发明的反应的温度和停留时间范围内,反应速率高、产品收率高,焦油含量低、产品品质高。

44.本发明中,所述反应的压力较佳地为0.3~0.8mpa。所述反应的压力可通过调节背压阀实现。

45.本发明中,马来酸酐和异构烯烃在管式反应器中进行反应,在反应温度低于马来酸酐沸点时,马来酸酐呈液相,与异构烯烃混合更加均匀;在反应温度超过马来酸酐沸点时,马来酸酐呈气相,但在管式反应器有限的空间内,加之管式反应器中液体呈涓流流动,马来酸酐气体与异构烯烃的接触面积更大、混合更加均匀,在离子液体催化剂的催化作用下,反应速率大幅提高。

46.本发明中,所述管式反应器的材质可为本领域常规,较佳地为全氟乙烯丙烯共聚物、聚四氟乙烯、石英玻璃、硅酸盐玻璃、高硼硅玻璃和碳化硅中的一种或多种。

47.本发明中,所述管式反应器的内径可为本领域常规,较佳地为1~50mm,较佳地为1~10mm,例如3.7mm。

48.本发明中,较佳地,所述管式反应器在使用前还需进行清理。

49.其中,所述清理可采用本领域常规的方法进行,一般地,加入稀碱液并加热,排出后用水清洗即可。

50.所述加热的温度可为本领域常规,较佳地为40~80℃。

51.所述加热的时间可为本领域常规,较佳地为40~80min,更佳地为60min。

52.本发明中,较佳地,所述烯基琥珀酸酐的制备方法还包括:反应产物经固液分离得粗产品,所述粗产品经提纯即得精制的烯基琥珀酸酐。

53.其中,所述固液分离可采用本领域常规的方法进行,较佳地为过滤。

54.其中,所述提纯可采用本领域常规方法进行,较佳地为减压蒸馏。

55.所述减压蒸馏可采用本领域常规的方法进行。

56.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

57.本发明所用试剂和原料均市售可得。

58.本发明的积极进步效果在于:

59.(1)反应速率高、反应时间短,反应时间可为2~10min,较釜式反应大幅缩短;

60.(2)产品收率高,asa收率可高于75%,较佳实施例中可高达79.71%;

61.(3)产品品质高,所得asa产品纯度可高于99%,颜色为淡黄色;

62.(4)副反应少,焦油生成量少,焦油收率可低于或接近1%;

63.(5)反应温度较低,可低于200℃,降低能耗。

具体实施方式

64.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

65.异构化烯烃均为ineos oligomers(英力士低聚物公司)生产,纯度大于99%。以实施例1的c

14

h

28

为例,其以c

14

h

28

为主(质量百分比一般大于70%)、异构烯烃总含量大于99%;

66.马来酸酐的生产厂家为上海凯茵化工有限公司,纯度为99%;

67.离子液体/载体的复合催化剂均为林州市科能材料科技有限公司生产;

68.固体超强酸的生产厂家为南京化学,型号为hz

‑

280。

69.下述实施例和对比例所用的管式反应器或带搅拌反应釜在使用前均进行下述清理:

70.将稀碱液加入到管式反应器或带搅拌反应釜中,加热到40~80℃,保温1h,排出稀碱液并用水清洗即可。

71.实施例1

72.将0.25g的2

‑

甲基吡啶甲磺酸盐离子/活性炭催化剂(负载量为10%)与50g马来酸酐混合,加入到熔液罐中预热到80℃,预热后进入管式反应器中(内径为3.7mm),同时通过恒流泵以恒定流速将150g异构化烯烃(c

14

h

28

)泵入管式反应器中。通过壳层的导热油将温度控制在260℃,调节背压阀,将压力控制在0.8mpa,停留时间2min。反应结束后,物料经滤网使催化剂与粗产品分离。所得粗产品转至减压蒸馏装置进行粗产品提纯,馏分即为asa。

73.实施例2

74.将1g的1

‑

丁基

‑3‑

甲基咪唑磷酸二氢盐/硅藻土催化剂(负载量为15%)与50g马来酸酐混合,加入到熔液罐中预热到120℃。通过恒流泵以恒定流速将248g异构化烯烃(c

16

h

32

和c

18

h

36

的质量比为1:1的混合物)泵入管式反应器(内径为3.7mm)中。通过壳层的导热油将温度控制在180℃,调节背压阀,将压力控制在0.3mpa,停留时间10min,其他步骤与条件均

与实施例1相同,即得asa。

75.实施例3

76.将1g的1

‑

乙基

‑3‑

甲基咪唑硝酸盐/活性白土催化剂(负载量为10%)与50g马来酸酐混合,加入到熔液罐中预热到100℃。通过恒流泵以恒定流速将275g异构化烯烃(c

22

h

44

)泵入管式反应器(内径为3.7mm)中。通过壳层的导热油将温度控制在240℃,调节背压阀,将压力控制在0.5mpa,停留时间6min。其他步骤与条件均与实施例1相同,即得asa。

77.实施例4

78.清理管式反应器。将0.5g的1

‑

乙基

‑3‑

甲基咪唑硝酸盐/活性白土(负载量为10%)和0.5g的1

‑

丁基

‑3‑

甲基咪唑磷酸二氢盐/硅藻土(负载量为15%)与60g马来酸酐混合,加入到熔液罐中预热到100℃。通过恒流泵以恒定流速将240g异构化烯烃(c

18

h

36

)泵入管式反应器(内径为3.7mm)中。通过壳层的导热油将温度控制在260℃,调节背压阀,将压力控制在0.5mpa,停留时间3min,其他步骤与条件均与实施例1相同,即得asa。

79.对比例1

80.将275g异构化烯烃(c

22

h

44

)加入反应釜中,搅拌混合。将0.5g 2

‑

甲基吡啶甲磺酸盐/活性炭(负载量为10%)与50g马来酸酐混合,预热到100℃,然后在2~3小时内滴加至反应釜内。加热至230℃,恒温反应8小时。分离与提纯步骤与实施例1相同,即得asa。

81.对比例2

82.将0.25g的2

‑

甲基吡啶甲磺酸盐离子/活性炭催化剂(负载量为10%)与50g马来酸酐混合,加入到熔液罐中预热到80℃,预热后进入管式反应器(内径为3.7mm)中。同时通过恒流泵以恒定流速将150g异构化烯烃(c

14

h

28

)泵入反应器中。通过壳层的导热油将温度控制在270℃,调节背压阀,将压力控制在0.8mpa,停留时间2min。其他步骤均与实施例1相同,即得asa。

83.对比例3

84.将0.5g固体超强酸(hz

‑

280)与275g异构化烯烃(c

22

h

44

)加入反应釜中,搅拌混合。将50g马来酸酐混合,预热到100℃,然后在2~3小时内滴加至反应釜内。加热至230℃,恒温反应8小时。分离与提纯步骤均与实施例1相同,即得asa。

85.效果实施例

86.1.asa收率

87.以马来酸酐的投料量计算实施例1~4和对比例1的烯基琥珀酸酐的收率,结果如表1所示。

88.2.asa纯度

89.以气相色谱和核磁共振测得实施例1~4和对比例1所得产品的纯度,结果如表1所示。其中,实施例2所得asa的气相色谱出峰时间、物质及含量的对照表如表2所示。

90.2.asa密度表征

91.以自动台式密度比重仪测试实施例1~4和对比例1所得烯基琥珀酸酐的密度,结果如表1所示。

92.从表1可以看出,实施例1~4所得烯基琥珀酸酐的密度均集中在0.93~0.97g/cm3范围内,品质较高。

93.3.asa粘度表征

94.以粘度计测试实施例1~4和对比例1所得烯基琥珀酸酐的密度,结果如表1所示。

95.从表1可以看出,实施例1~4所得烯基琥珀酸酐的粘度均集中在130~150cps范围内,粘度适中。

96.4.asa外观

97.以肉眼辨识实施例1~4和对比例1所得烯基琥珀酸酐的外观,可以看出均为琥珀色透明液体。

98.5.副产物焦油产量

99.实施例1~4和对比例1所得粗产品经减压蒸馏提纯后,得到产品asa和副产物焦油,副产物焦油收率以异构烯烃的投料量计算,结果如表1所示。

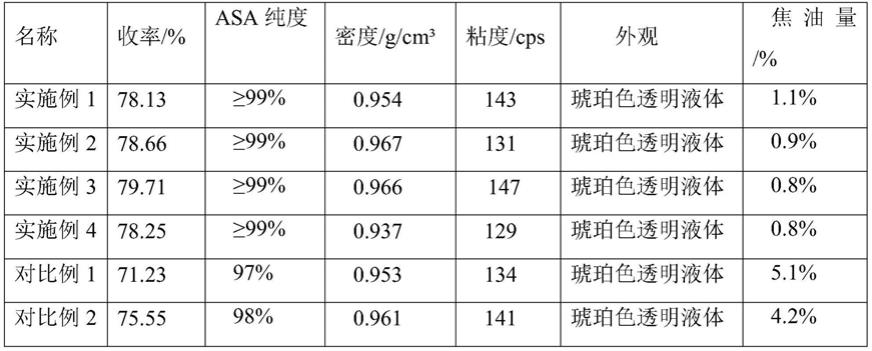

100.表1各实施例和对比例的asa表征结果

[0101][0102][0103]

表2实施例asa气相色谱分析对照表

[0104][0105]

如表1所示,实施例1~4在2~10min的反应时间内asa收率均高于78%,收率均高于对比例1~3,并且反应时间较对比例1和3大幅缩短,反应效率大幅提升;对比例2的反应温度为270℃,不在本发明保护范围内的反应温度下副反应明显增多,产品收率降低。

[0106]

实施例1~4所得产品asa的产品纯度均高于99%,均高于对比例1~3的产品纯度,若通过减压蒸馏进一步提高对比例1~3的产品纯度,其收率将进一步降低,同时也将导致流程增多和能耗增加。

[0107]

实施例1~4的副产物焦油收率均低于或接近1%,远低于对比例1~3,说明本发明的asa选择性高、副反应少、副产物生成量少,降低了焦油底物的处理难度。

[0108]

如表2所示,实施例2所得产品中烯基琥珀酸酐的纯度为99.8%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1