一种二维各向同性低收缩率高性能改性聚丙烯材料及其制备方法与流程

1.本发明涉材料合成技术领域,具体涉及一种二维各向同性低收缩率高性能改性聚丙烯材料及其制备方法。

背景技术:

2.聚丙烯(pp)材料是一种结构规整、结晶度高的高分子材料,具有密度小、力学性能和耐热性能优良等特点,同时具有稳定的化学性能和良好的加工成型性能。因此在汽车、家电、建筑及日用等领域得到广泛应用。

3.但由于pp是结晶性材料,存在着抗冲击性能差和低温性能差、收缩变形大的缺点,在一些要求材料收缩率低,且成型外观无缺陷场合其应用就受到限制。通过玻璃纤维增强或矿物材料填充等改性手段,虽然可降低其收缩率,但大多是只在水平流动方向的收缩率减小较多,而在垂直流动方向的收缩率减小并不显著,造成水平流动方向的收缩率与垂直流动方向的收缩率相差较大,不能同时进行相同的收缩而产生翘曲和变形,这就限制其进一步的应用。针对上述情况,本技术提出了一种二维各向同性低收缩率高性能改性聚丙烯材料。

技术实现要素:

4.本发明的目的是提供一种二维各向同性低收缩率高性能改性聚丙烯材料及其制备方法,制备得到的聚丙烯改性材料具有较低的收缩率。

5.本发明采用以下技术方案解决上述技术问题的:

6.一种二维各向同性低收缩率高性能改性聚丙烯材料,包括以下重量份材料:聚丙烯80

‑

110份、聚乙烯35

‑

45份、滑石粉13

‑

22份、碳酸钙5

‑

10份、玻璃纤维5

‑

10份、聚乙烯接枝马来酸酐15

‑

18份和抗氧化剂8

‑

12份。

7.进一步地,所述聚乙烯接枝马来酸酐的制备方法包括:按重量份称取比值为22

‑

28:12

‑

16:15

‑

35:5

‑

8:3

‑

4的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂及抗氧剂1010作为原料,将称取的原料溶解在分散剂中,将物料置于高混机中搅拌45

‑

80min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品。

8.进一步地,所述引发剂为过氧化二异丙苯和/或过氧化苯甲酸叔丁酯,所述分散剂为石蜡油。

9.进一步地,所述称取的原料与分散剂的重量份比值为10

‑

13:4

‑

7。

10.进一步地,所述玻璃纤维的粒度为120~300目。

11.进一步地,所述抗氧化剂为irganox b225。

12.这种二维各向同性低收缩率高性能改性聚丙烯材料的制备方法,步骤包括:按配方准确称量原料,加入高速搅拌器中均匀混合,混合时间为20

‑

40min,然后在双螺杆上挤出

造粒制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为230

‑

250℃,保压时间为50

‑

80s,注塑压力为90

‑

120mpa。

13.进一步地,所述挤出造粒过程中螺杆转速为400

‑

500r/min。

14.本发明的优点在于:

15.本发明利用独特的复配技术可做到二维收缩基本同步下降(流动各向同性),碳酸钙和滑石粉作为不同粒径的无机填料,将二者进行复配后,粒径的不同会在不同程度上影响聚丙烯的收缩率,添加粗粒子的体积收缩率要小于细粒子的收缩率,这是由于树脂与碳酸钙/滑石粉在界面上的密实程度相关,界面密实程度越小,收缩率越低。采用单一的粗粒子或细粒子时,粒子间堆砌出现较大的缝隙,堆砌密度小。而在碳酸钙和滑石粉两者复配时,粗粒子间的缝隙由细粒子填补,填料的密实程度增大,与树脂界面密实程度变小,收缩率得以降低。另一方面,粗、细粒之间互相咬合、贴附、夹带,在空间产生全方位流动,使在垂直流动方向亦产生了取向,因而在垂直流动方向亦表现了对聚丙烯收缩率下降作用;

16.本发明利用聚乙烯接枝马来酸酐影响聚丙烯在流动水平和垂直方向的收缩率差距,其中利用聚乙烯接枝马来酸酐作为聚丙烯的二维收缩率调节剂来使用;其原因可能是聚乙烯接枝马来酸酐既起到玻璃纤维、滑石粉、碳酸钙与聚丙烯体系相容剂作用,更能使上述微粒形成较均一形态,沿流动水平及垂直方向二维流动及取向,从而产生相近的收缩;同时聚乙烯接枝马来酸酐长链结构影响到pp结晶形态,使聚丙烯的二维收缩率进一步减小,最终有效降低了聚丙烯的收缩率。

具体实施方式

17.下面结合具体实施方式对本发明做进一步说明,以下实施例旨在说明本发明而不是对本发明的进一步限定。

18.实施例1

19.实施例1中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方法如下:

20.聚乙烯接枝马来酸酐的制备:按重量份称取比值为25:14:25:6:3.5的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂过氧化二异丙苯及抗氧剂1010作为原料,将称取的原料溶解在分散剂石蜡油中,所述称取的原料与分散剂的重量份比值为11:5,将物料置于高混机中搅拌60min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品;

21.改性聚丙烯的制备:称取聚丙烯100份、聚乙烯40份、滑石粉17份、碳酸钙7份、玻璃纤维8份、聚乙烯接枝马来酸酐16份和抗氧化剂irganox b22510份;加入高速搅拌器中均匀混合,混合时间为30min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为450r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为240℃,保压时间为60s,注塑压力为110mpa;

22.其中,玻璃纤维的粒度为200目。

23.实施例2

24.实施例2中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方

法如下:

25.聚乙烯接枝马来酸酐的制备:按重量份称取比值为22:12:15:5:3的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂过氧化苯甲酸叔丁酯及抗氧剂1010作为原料,将称取的原料溶解在分散剂石蜡油中,所述称取的原料与分散剂的重量份比值为10:4,将物料置于高混机中搅拌45min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品;

26.改性聚丙烯的制备:称取聚丙烯80份、聚乙烯35份、滑石粉13份、碳酸钙5份、玻璃纤维5份、聚乙烯接枝马来酸酐15份和抗氧化剂irganox b2258份;加入高速搅拌器中均匀混合,混合时间为20min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为400r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为230℃,保压时间为50s,注塑压力为90mpa;

27.其中,玻璃纤维的粒度为120目。

28.实施例3

29.实施例3中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方法如下:

30.聚乙烯接枝马来酸酐的制备:按重量份称取比值为28:16:35:8:4的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂及抗氧剂1010作为原料,将称取的原料溶解在分散剂石蜡油中,所述称取的原料与分散剂的重量份比值为13:7,将物料置于高混机中搅拌80min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品;

31.其中,引发剂为重量份比值为1:2的过氧化二异丙苯和过氧化苯甲酸叔丁酯;

32.改性聚丙烯的制备:称取聚丙烯110份、聚乙烯45份、滑石粉22份、碳酸钙10份、玻璃纤维10份、聚乙烯接枝马来酸酐18份和抗氧化剂irganox b225 12份;加入高速搅拌器中均匀混合,混合时间为40min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为500r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为250℃,保压时间为80s,注塑压力为120mpa;

33.其中,玻璃纤维的粒度为300目。

34.对制得材料的实验效果进行对比,根据gb/t1033标准测试材料的密度,根据gb/t15585标准测试材料的成型收缩率,根据gb/t1040标准测试材料的拉伸强度和断裂伸长率,根据astmd2863标准测试材料的极限氧指数(loi)和阻燃性(vw

‑

1),另外,翘曲性能测试是将材料制成外壳,放在平板玻璃上一天后看同玻璃面的密缝程度。

35.结果汇总如下表1所示:

36.表1:实施例1中不同原料比例制备得到的材料性能参数

37.组别实施例1实施例2实施例3密度(g/cm3)1.091.091.09成型收缩率(轴向/径向)(%)0.5/0.60.5/0.60.5/0.5拉伸强度(mpa)27.027.127.1

断裂伸长率(%)41.543.442.9极限氧指数(loi)455052阻燃性(vw

‑

1)合格合格合格翘曲性能不翘曲不翘曲不翘曲

38.在实施例1最优配比的基础上,改变无机填料、玻璃纤维的加入以及高分子枝接物的加入得到对比例1

‑

4;

39.对比例1

40.对比例1中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方法如下:

41.聚乙烯接枝马来酸酐的制备:按重量份称取比值为25:14:25:6:3.5的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂过氧化二异丙苯及抗氧剂1010作为原料,将称取的原料溶解在分散剂石蜡油中,所述称取的原料与分散剂的重量份比值为11:5,将物料置于高混机中搅拌60min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品;

42.改性聚丙烯的制备:称取聚丙烯100份、聚乙烯40份、滑石粉24份、玻璃纤维8份、聚乙烯接枝马来酸酐16份和抗氧化剂irganox b225 10份;加入高速搅拌器中均匀混合,混合时间为30min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为450r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为240℃,保压时间为60s,注塑压力为110mpa;其中,玻璃纤维的粒度为200目。

43.对比例2

44.对比例2中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方法如下:

45.聚乙烯接枝马来酸酐的制备:按重量份称取比值为25:14:25:6:3.5的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂过氧化二异丙苯及抗氧剂1010作为原料,将称取的原料溶解在分散剂石蜡油中,所述称取的原料与分散剂的重量份比值为11:5,将物料置于高混机中搅拌60min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品;

46.改性聚丙烯的制备:称取聚丙烯100份、聚乙烯40份、碳酸钙24份、玻璃纤维8份、聚乙烯接枝马来酸酐16份和抗氧化剂irganox b225 10份;加入高速搅拌器中均匀混合,混合时间为30min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为450r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为240℃,保压时间为60s,注塑压力为110mpa;其中,玻璃纤维的粒度为200目。

47.对比例3

48.对比例3中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方法如下:

49.聚乙烯接枝马来酸酐的制备:按重量份称取比值为25:14:25:6:3.5的聚乙烯、乙烯醋酸乙烯共聚物、马来酸酐、引发剂过氧化二异丙苯及抗氧剂1010作为原料,将称取的原

料溶解在分散剂石蜡油中,所述称取的原料与分散剂的重量份比值为11:5,将物料置于高混机中搅拌60min,物料分散均匀且助剂充分吸收后,倒入挤出机中进行接枝反应;然后经水环切粒、脱水、分子筛干燥,即得成品;

50.改性聚丙烯的制备:称取聚丙烯108份、聚乙烯40份、滑石粉17份、碳酸钙7份、聚乙烯接枝马来酸酐16份和抗氧化剂irganox b225 10份;加入高速搅拌器中均匀混合,混合时间为30min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为450r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为240℃,保压时间为60s,注塑压力为110mpa;其中,玻璃纤维的粒度为200目。

51.对比例4

52.对比例4中提供一种二维各向同性低收缩率高性能改性聚丙烯材料,具体制备方法如下:

53.称取聚丙烯116份、聚乙烯40份、滑石粉17份、碳酸钙7份、玻璃纤维8份和抗氧化剂irganox b225 10份;加入高速搅拌器中均匀混合,混合时间为30min,然后在双螺杆上挤出造粒,挤出机各段温度分别设定为175℃,195℃,205℃,210℃,215℃,225℃,215℃,205℃,195℃,螺杆转速为450r/min,制得改性聚丙烯,将改性聚丙烯通过注塑机制成所需标准样条,注塑机机筒温度为240℃,保压时间为60s,注塑压力为110mpa;其中,玻璃纤维的粒度为200目。

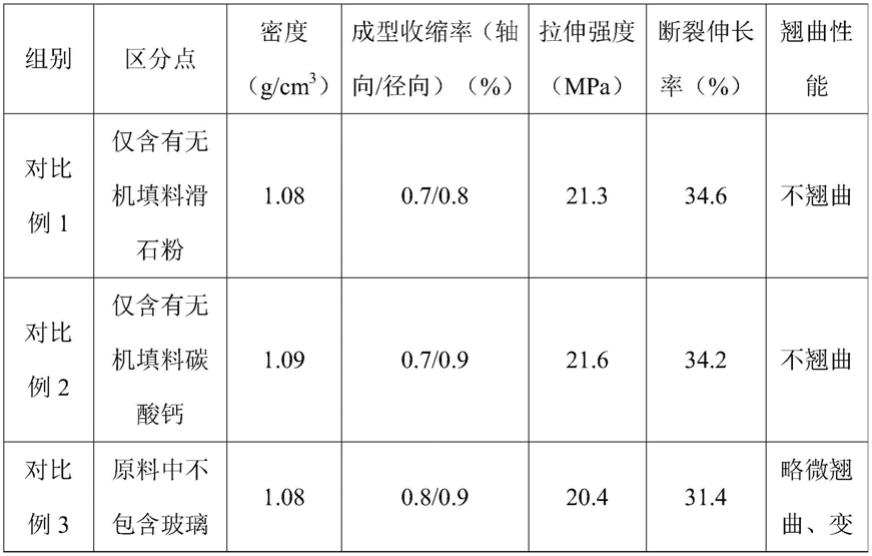

54.对对比例1

‑

4中的材料进行测试,结果如下表2所示:

55.表2:对比例1

‑

4制备得到的材料性能参数

56.[0057][0058]

上述对比例结果表明,利用复合无机填料的协同效果和高分子材料的调节作用,能够有效降低聚丙烯的收缩率、改善聚丙烯的性能。

[0059]

最后应说明的是:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1