一种阻燃海绵及其制备方法与流程

1.本发明应用于阻燃海绵领域,具体是一种阻燃海绵及其制备方法。

背景技术:

2.海绵是一种多孔材料,由发泡塑料聚合物制成,广泛应用于日常生活当中,例如各类鞋制品普通的海绵及海绵制品容易燃烧起来,使火灾快速蔓延开,扩大人员伤亡和财产损失。而在,消防员日常出警任务中时常会需要进入火场,而消防员需要踩踏、行走在易燃品或已燃品上。因此,对于婴幼儿用品如婴儿车、儿童安全座椅内的海绵及海绵制品,需要具备较好的阻燃性能,如燃烧时不产生明火、减少燃烧时间、延缓燃烧、阻烟致使着火部位自熄。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术的不足,提供一种阻燃海绵及其制备方法。

4.为解决上述技术问题,本发明的一种阻燃海绵制备方法,包括如下步骤:

5.s1,原料准备:称取聚醚多元醇、无卤阻燃剂、氯代烷基磷酸酯混合物、泡沫稳定剂,在容器内充分搅拌静置,控制其温度低于室温,备用;

6.s2,海绵本体制备:称取水、催化剂、稳定剂、tdi,分别泵入水平发泡机的混合头中,充分混合搅拌30秒,搅拌转速控制在5000转/分钟,连续注入步骤1中的产物到模具中发泡,发泡成型后在室温下熟化10个小时后静置备用;

7.s3,制备阻燃浸轧液:将乙二胺四乙酸二钠和壳聚糖的混合液与四羟甲基氯化磷均匀搅拌混合;

8.s4,包裹层制备,将聚酯纤维布料裁剪后浸泡于步骤s3制得的阻燃浸轧液中,再在10

‑

15摄氏度环境下进行浸轧处理,再依序进行真空干燥、氨熏、氧化、烘干、拉幅和预缩处理后得到包裹层;

9.s5,利用包裹层对海绵本体进行包裹并缝制,制得阻燃海绵。

10.作为一种可能的实施方式,进一步的,所述步骤s2中的模具包括柱形凸起块,在具有柱形凸起块的模具中发泡制备的海绵本体中呈现有柱形空腔。

11.作为一种可能的实施方式,进一步的,所述柱形空腔内设有阻燃芯,所述阻燃芯的制备方法为:利用tpu薄膜热熔对水系阻燃液进行包裹装载;所述阻燃芯的最大宽度与柱形空腔内径相等。

12.作为一种可能的实施方式,进一步的,所述步骤s1中原料的比例为:70

‑

75份的聚醚多元醇;5

‑

11份的无卤阻燃剂;16

‑

17份的氯代烷基磷酸酯混合物;4

‑

5份的泡沫稳定剂。

13.作为一种可能的实施方式,进一步的,所述步骤s1中搅拌操作具体为顺时针搅拌45min后进行25min的逆时针搅拌后使用搅拌辊进行15分钟的提拉搅拌。

14.作为一种可能的实施方式,进一步的,所述步骤s1中搅拌和静置温度为6

‑

20摄氏

度。

15.作为一种可能的实施方式,进一步的,所述步骤s3中的乙二胺四乙酸二钠、壳聚糖、四羟甲基氯化磷分别为45份、45份和250份。

16.一种阻燃海绵,包括海绵本体和包裹层,

17.其中所述海绵本体由以下重量份的组分组成:70

‑

75份的聚醚多元醇;5

‑

11份的无卤阻燃剂;16

‑

17份的氯代烷基磷酸酯混合物;4

‑

5份的泡沫稳定剂、2份的水、1份催化剂、0.5

‑

1份稳定剂、60

‑

70份tdi;

18.其中所述包裹层由聚酯纤维布料浸泡于阻燃浸轧液中制得,所述阻燃浸轧液由以下重量份的组分组成:45份的乙二胺四乙酸二钠、45份的壳聚糖和250份的四羟甲基氯化磷。

19.本发明采用以上技术方案,具有以下有益效果:

20.本发明设置包裹层利用具备阻燃性能的包裹物对海绵本体进行包裹,进一步提升了阻燃海绵的防火性能,遇到小规模燃点,现有的阻燃海绵会被小部分燃烧侵蚀导致海绵本体出现缺口影响整体稳定性,设有阻燃包裹层能够有效避免海绵本体被直接烧灼出现缺口;本技术设置柱形空腔并设有阻燃芯,使得当海绵本体被严重烧灼时阻燃芯中被tpu包裹的水系阻燃液由于tpu层的破损而流出起到一定效果的阻燃灭火,能够有效防止火情扩撒。

具体实施方式

21.为使本发明实施方式的目的、技术方案和优点更加清楚,下面对本发明实施方式中的技术方案进行清楚、完整地描述。

22.实施例1:

23.本发明提供了一种阻燃海绵制备方法,包括如下步骤:

24.s1,原料准备:称取70份聚醚多元醇、5份无卤阻燃剂、16份氯代烷基磷酸酯混合物、4份泡沫稳定剂,在容器内充分搅拌静置,搅拌操作具体为顺时针搅拌45min后进行25min的逆时针搅拌后使用搅拌辊进行15分钟的提拉搅拌,控制其温度在6摄氏度,备用;

25.s2,海绵本体制备:称取水、催化剂、稳定剂、tdi,分别泵入水平发泡机的混合头中,充分混合搅拌30秒,搅拌转速控制在5000转/分钟,连续注入步骤1中的产物到模具中发泡,发泡成型后在室温下熟化10个小时后静置备用;所述模具包括柱形凸起块,在具有柱形凸起块的模具中发泡制备的海绵本体中呈现有柱形空腔。所述柱形空腔内设有阻燃芯,所述阻燃芯的制备方法为:利用tpu薄膜热熔对水系阻燃液进行包裹装载;所述阻燃芯的最大宽度与柱形空腔内径相等。

26.s3,制备阻燃浸轧液:将45份乙二胺四乙酸二钠和45份壳聚糖的混合液与250份四羟甲基氯化磷均匀搅拌混合;

27.s4,包裹层制备,将聚酯纤维布料裁剪后浸泡于步骤s3制得的阻燃浸轧液中,再在10摄氏度环境下进行浸轧处理,再依序进行真空干燥、氨熏、氧化、烘干、拉幅和预缩处理后得到包裹层;

28.s5,利用包裹层对海绵本体进行包裹并缝制,制得阻燃海绵。

29.一种阻燃海绵,包括海绵本体和包裹层,

30.其中所述海绵本体由以下重量份的组分组成:70份的聚醚多元醇;5份的无卤阻燃

剂;16份的氯代烷基磷酸酯混合物;4份的泡沫稳定剂、2份的水、1份催化剂、0.5份稳定剂、60份tdi;

31.其中所述包裹层由聚酯纤维布料浸泡于阻燃浸轧液中制得,所述阻燃浸轧液由以下重量份的组分组成:45份的乙二胺四乙酸二钠、45份的壳聚糖和250份的四羟甲基氯化磷。

32.实施例2:

33.本发明提供了一种阻燃海绵制备方法,包括如下步骤:

34.s1,原料准备:称取75份聚醚多元醇、11份无卤阻燃剂、17份氯代烷基磷酸酯混合物、5份泡沫稳定剂,在容器内充分搅拌静置,搅拌操作具体为顺时针搅拌45min后进行25min的逆时针搅拌后使用搅拌辊进行15分钟的提拉搅拌,控制其温度在20摄氏度,备用;

35.s2,海绵本体制备:称取水、催化剂、稳定剂、tdi,分别泵入水平发泡机的混合头中,充分混合搅拌30秒,搅拌转速控制在5000转/分钟,连续注入步骤1中的产物到模具中发泡,发泡成型后在室温下熟化10个小时后静置备用;所述模具包括柱形凸起块,在具有柱形凸起块的模具中发泡制备的海绵本体中呈现有柱形空腔。所述柱形空腔内设有阻燃芯,所述阻燃芯的制备方法为:利用tpu薄膜热熔对水系阻燃液进行包裹装载;所述阻燃芯的最大宽度与柱形空腔内径相等。

36.s3,制备阻燃浸轧液:将45份乙二胺四乙酸二钠和45份壳聚糖的混合液与250份四羟甲基氯化磷均匀搅拌混合;

37.s4,包裹层制备,将聚酯纤维布料裁剪后浸泡于步骤s3制得的阻燃浸轧液中,再在15摄氏度环境下进行浸轧处理,再依序进行真空干燥、氨熏、氧化、烘干、拉幅和预缩处理后得到包裹层;

38.s5,利用包裹层对海绵本体进行包裹并缝制,制得阻燃海绵。

39.一种阻燃海绵,包括海绵本体和包裹层,

40.其中所述海绵本体由以下重量份的组分组成:75份的聚醚多元醇;11份的无卤阻燃剂;17份的氯代烷基磷酸酯混合物;5份的泡沫稳定剂、2份的水、1份催化剂、1份稳定剂、70份tdi;

41.其中所述包裹层由聚酯纤维布料浸泡于阻燃浸轧液中制得,所述阻燃浸轧液由以下重量份的组分组成:45份的乙二胺四乙酸二钠、45份的壳聚糖和250份的四羟甲基氯化磷。

42.实施例3:

43.本发明提供了一种阻燃海绵制备方法,包括如下步骤:

44.s1,原料准备:称取72份聚醚多元醇、7份无卤阻燃剂、16.5份氯代烷基磷酸酯混合物、4.5份泡沫稳定剂,在容器内充分搅拌静置,搅拌操作具体为顺时针搅拌45min后进行25min的逆时针搅拌后使用搅拌辊进行15分钟的提拉搅拌,控制其温度在10摄氏度,备用;

45.s2,海绵本体制备:称取水、催化剂、稳定剂、tdi,分别泵入水平发泡机的混合头中,充分混合搅拌30秒,搅拌转速控制在5000转/分钟,连续注入步骤1中的产物到模具中发泡,发泡成型后在室温下熟化10个小时后静置备用;所述模具包括柱形凸起块,在具有柱形凸起块的模具中发泡制备的海绵本体中呈现有柱形空腔。所述柱形空腔内设有阻燃芯,所述阻燃芯的制备方法为:利用tpu薄膜热熔对水系阻燃液进行包裹装载;所述阻燃芯的最大

宽度与柱形空腔内径相等。

46.s3,制备阻燃浸轧液:将45份乙二胺四乙酸二钠和45份壳聚糖的混合液与250份四羟甲基氯化磷均匀搅拌混合;

47.s4,包裹层制备,将聚酯纤维布料裁剪后浸泡于步骤s3制得的阻燃浸轧液中,再在12摄氏度环境下进行浸轧处理,再依序进行真空干燥、氨熏、氧化、烘干、拉幅和预缩处理后得到包裹层;

48.s5,利用包裹层对海绵本体进行包裹并缝制,制得阻燃海绵。

49.一种阻燃海绵,包括海绵本体和包裹层,

50.其中所述海绵本体由以下重量份的组分组成:73份的聚醚多元醇;8份的无卤阻燃剂;16份的氯代烷基磷酸酯混合物;4.5份的泡沫稳定剂、2份的水、1份催化剂、0.7份稳定剂、65份tdi;

51.其中所述包裹层由聚酯纤维布料浸泡于阻燃浸轧液中制得,所述阻燃浸轧液由以下重量份的组分组成:45份的乙二胺四乙酸二钠、45份的壳聚糖和250份的四羟甲基氯化磷。

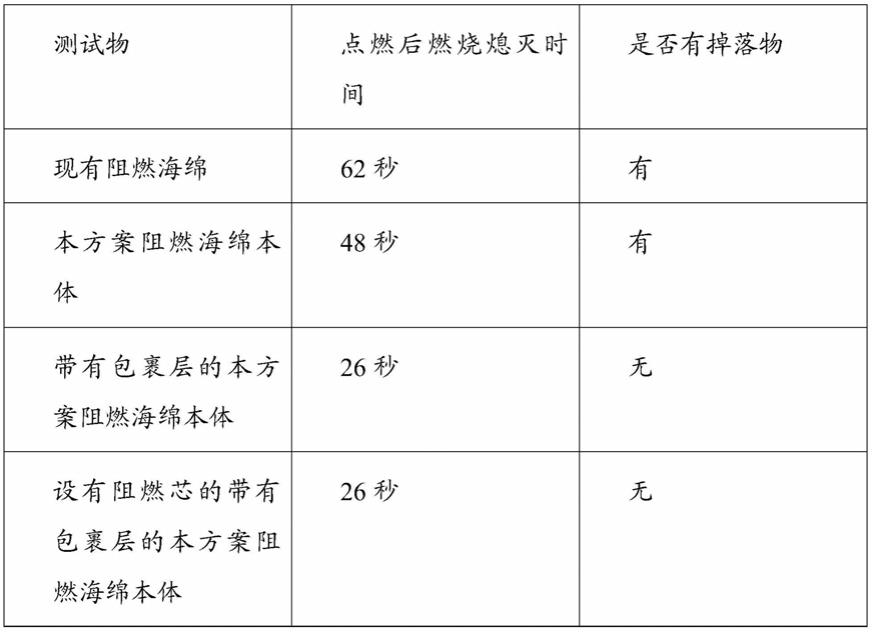

52.测试例:

[0053][0054]

以上所述为本发明的实施例,对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1