一种金属有机框架-碳酸钙复合晶体材料及其制备方法

一种金属有机框架

‑

碳酸钙复合晶体材料及其制备方法

技术领域

1.本发明涉及一种金属有机框架

‑

碳酸钙复合晶体材料及其制备方法,属于纳米复合材料技术领域。

背景技术:

2.碳酸钙是一种含量丰富的矿物,作为一种优质填料和白色颜料,具有成本低、性能优、无毒无味等特点,广泛应用于橡胶、塑料、造纸、油墨、涂料、密封胶与胶粘剂、医药、牙膏和食品等领域。但是碳酸钙也存在着不足,其具有表面能高、极易团聚、表面亲水疏油和强极性的特点,与基料结合力较弱,容易造成表面和界面塌陷。

3.金属有机框架(mofs)是一类由有机配体和金属离子(或团簇)组成的晶态多孔材料,具有结构性多样、设计性强、比表面积高等优点。然而,在实际应用中,金属有机框架材料面临晶体结构易坍塌、性能受环境湿度影响较大等不足,吸附性能有待改善。研究发现,金属有机框架可以充当材料基质与多种不同性质的无机颗粒组合形成核壳型复合纳米材料,进一步扩展了上述两种材料的应用范围。无机颗粒与金属有机框架的组合一般有两种方式:1)先合成金属有机框架,再在金属有机框架的孔道中原位生成无机颗粒;2)先合成无机颗粒,并以之为成核中心合成无机颗粒@金属有机框架核壳型复合材料。目前已有的合成方法难以实现金属有机框架对大尺寸无机颗粒的完整包裹和均一包裹,核壳型复合材料的包封率较低。

4.由于金属有机框架和碳酸钙存在界面不相容性,传统的方法难以有效地复合这两种不同的物质,发明制备一种新型的金属有机框架

‑

碳酸钙复合材料,实现不同组分和功能的整合,具有重要的应用价值。

技术实现要素:

5.本发明提供了一种金属有机框架

‑

碳酸钙复合晶体材料及其制备方法,在该复合晶体材料中,金属有机框架可以均匀地内嵌于无机碳酸钙晶体中,解决了目前金属有机框架和碳酸钙存在界面不相容性的问题,提供了一种金属有机框架内嵌于无机碳酸钙晶体内部的新方法。

6.为实现上述目的,本发明提供了如下方案:

7.技术方案之一:

8.一种金属有机框架

‑

碳酸钙复合晶体材料,所述金属有机框架

‑

碳酸钙复合晶体材料是在碳酸钙晶体中内嵌金属有机框架晶体颗粒。

9.技术方案之二:

10.一种金属有机框架

‑

碳酸钙复合晶体材料的制备方法,包括以下步骤:

11.金属有机框架晶体颗粒经链转移剂修饰并进一步通过单体聚合得到高分子修饰的金属有机框架晶体颗粒,在氯化钙水溶液中加入上述高分子修饰的金属有机框架晶体颗粒,通过氨扩散法反应即得金属有机框架

‑

碳酸钙复合晶体材料。

12.进一步地,所述金属有机框架晶体颗粒(uio

‑

66

‑

nh2)采用热溶剂法进行制备,具体步骤如下:

13.将四氯化锆(zrcl4)和2

‑

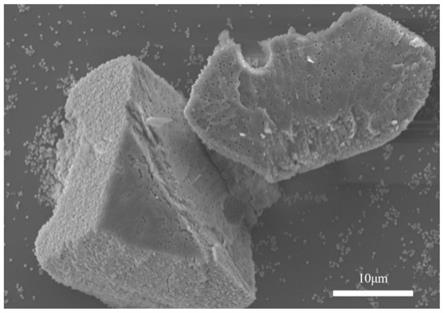

氨基对苯二甲酸(nh2‑

bdc)分别用溶剂溶解后混匀,加入酸溶液,反应结束用溶剂和水依次离心洗涤,得到金属有机框架(uio

‑

66

‑

nh2)晶体颗粒。

14.进一步地,所述金属有机框架(uio

‑

66

‑

nh2)晶体颗粒粒径为100

‑

800nm,化学式为zr6o4(oh)4(bdc

‑

nh2)6。

15.进一步地,所述四氯化锆(zrcl4)与2

‑

氨基对苯二甲酸(nh2‑

bdc)的质量比为3

‑

5:5

‑

7,四氯化锆(zrcl4)与溶剂的料液比为3

‑

5g:40000ml,四氯化锆(zrcl4)与酸溶液的料液比为3

‑

5g:400

‑

600ml。

16.进一步地,所述酸溶液包括醋酸、甲酸或三乙胺的一种或多种。

17.进一步地,所述溶剂包括n,n

‑

二甲基甲酰胺(dmf)或醇溶剂中的一种或多种。

18.进一步地,所述反应条件为30

‑

120℃,反应2

‑

4h。

19.进一步地,所述高分子修饰的金属有机框架晶体颗粒是经过链转移剂修饰得到的,具体步骤如下:

20.金属有机框架(uio

‑

66

‑

nh2)晶体颗粒加入链转移剂与催化剂搅拌发生第一次反应,用醇溶液洗涤,加入引发剂与可聚合单体,通入惰性气体除去氧气搅拌进行第二次反应,用水分散得到高分子修饰的金属有机框架晶体颗粒。

21.进一步地,所述链转移剂的端基含有羧基。

22.进一步地,所述催化剂为1

‑

羟基苯并三唑(hobt)和1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐(edc),质量比为2

‑

3:3

‑

4。

23.进一步地,所述引发剂为偶氮类引发剂。

24.进一步地,所述引发剂包括所述引发剂包括偶氮二氰基戊酸和/或偶氮二异丁腈。偶氮二氰基戊酸、偶氮二异丁腈等偶氮类引发剂。

25.进一步地,所述可聚合单体包括甲基丙烯酸(maa)、丙烯酸、2

‑

(膦酰氧基)乙基甲基丙烯酸酯或2

‑

(磺酸基氧基)乙基甲基丙烯酸酯铵盐中的一种或多种。

26.进一步地,所述金属有机框架晶体颗粒、链转移剂与催化剂的质量比为2

‑

6:4

‑

5:5

‑

7,引发剂、可聚合单体与链转移剂的质量比为1:150

‑

155:12

‑

14。

27.进一步地,所述第一次反应温度为100

‑

120℃,反应时间为24h,搅拌转速为2500

‑

3500rpm,第二次反应温度为60

‑

80℃,反应时间为24h,搅拌转速为2000

‑

3000rpm。

28.进一步地,所述氯化钙水溶液的浓度为1

‑

20mm,高分子修饰的金属有机框架晶体颗粒的质量分数为0.01%

‑

1%。

29.进一步地,所述氯化钙水溶液与高分子修饰的金属有机框架晶体颗粒在密闭环境下进行反应,在密闭环境中通过碳酸铵分解产生氨气和二氧化碳来触发碳酸钙结晶,在碳酸钙晶体的形成过程中金属有机框架晶体颗粒吸附并内嵌入碳酸钙晶体之中。

30.技术方案之三:

31.所述的金属有机框架

‑

碳酸钙复合晶体材料在催化、油墨、涂料、质子传导以及生物医药领域的应用。

32.本发明公开了以下技术效果:

33.1)本发明通过端基含羧酸的链转移剂与金属有机框架(uio

‑

66

‑

nh2)晶体颗粒表

面的氨基反应,然后再通过可逆加成

‑

断裂转移聚合反应,接枝上高分子链,并通过氨扩散法使高分子修饰的金属有机框架晶体颗粒高效、均一地内嵌入碳酸钙晶体内部,得到一类具有特殊结构的复合晶体材料,实现了金属有机框架与碳酸钙晶体的复合。

34.2)本发明通过对金属有机框架晶体表面进行高分子修饰,然后再将其内嵌入无机碳酸钙晶体中,从而大大提高了其热稳定性和碱稳定性。通过在碳酸钙主体晶体中内嵌客体金属有机框架颗粒,实现不同组分和功能的整合,具有重要的应用价值。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

36.图1为实施例1制备得到的金属有机框架(uio

‑

66

‑

nh2)晶体颗粒的透射电镜图;

37.图2为实施例1制备得到的金属有机框架(uio

‑

66

‑

nh2)晶体颗粒的尺寸(直径)分布图;

38.图3为实施例1制备得到的金属有机框架

‑

碳酸钙复合晶体材料的光学显微镜图;

39.图4为实施例1制备得到的金属有机框架

‑

碳酸钙复合晶体材料扫描电镜图;

40.图5为实施例1制备得到的金属有机框架

‑

碳酸钙复合晶体材料的内部扫描电镜图;

41.图6为对比例1制备得到的金属有机框架

‑

碳酸钙复合晶体材料的内部扫描电镜图。

具体实施方式

42.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

43.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

44.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和

‑

或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

45.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

46.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即

意指包含但不限于。

47.以下通过实施例对本发明的技术方案做进一步说明。

48.在本发明实施例中,通过氨扩散法进行碳酸钙晶体生长,具体为:碳酸铵分解产生氨气和二氧化碳气体,该两种气体进入氯化钙水溶液后触发碳酸钙晶体的生长。

49.实施例1

50.将0.204g zrcl4溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,0.29g nh2‑

bdc(2

‑

氨基对苯二甲酸)溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,然后将两者混合并加入24ml冰醋酸,在120℃油浴中反应3h,之后用dmf离心得到金属有机框架(uio

‑

66

‑

nh2)晶体颗粒,该金属有机框架(uio

‑

66

‑

nh2)晶体颗粒的透射电镜图如图1,动态光散射法测量得到的金属有机框架(uio

‑

66

‑

nh2)晶体颗粒的尺寸(直径)分布如图2,可知该金属有机框架(uio

‑

66

‑

nh2)晶体颗粒的直径在100

‑

800nm之间;

51.然后,取0.5g uio

‑

66

‑

nh2,将其分散到80ml dmf溶剂中,再依次加入0.448g的链转移剂cpcp(4

‑

氰基

‑4‑

(苯基硫代甲酰硫基)戊酸)、0.238g的hobt(1

‑

羟基苯并三唑)和0.368g的edc(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐),再在120℃的油浴中反应24h,反应完成后用甲醇在2500rpm下离心得到表面被链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒;接着,把经链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒分散到80ml甲醇中,依次加入5.516g单体maa(甲基丙烯酸)和在35.92mg的偶氮二氰基戊酸,通氮气除氧后在70℃油浴反应24h,之后用水在2500rpm下离心,再分散到水中得到高分子修饰的uio

‑

66

‑

nh2晶体颗粒;

52.最后,配制3mm的氯化钙水溶液10ml,加入质量分数为0.1%的高分子修饰的uio

‑

66

‑

nh2晶体颗粒5ml,在密闭容器中反应,利用碳酸铵分解产生氨气和二氧化碳触发碳酸钙的形成,高分子修饰的uio

‑

66

‑

nh2晶体颗粒自发地内嵌其中,得到金属有机框架

‑

碳酸钙复合晶体材料,所得碳酸钙的晶型为方解石。

53.实施例1制备得到的金属有机框架

‑

碳酸钙复合晶体材料的光学显微镜图见图3,低倍扫描电镜图见图4,高倍扫描电镜图见图5,由图4和图5可以看出高分子修饰的金属有机框架晶体颗粒均匀地分散内嵌在碳酸钙晶体之中。

54.实施例2

55.将0.15g zrcl4溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,0.35gnh2‑

bdc(2

‑

氨基对苯二甲酸)溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,然后将两者混合并加入20ml甲酸,在80℃油浴中反应2h,之后用dmf(n,n

‑

二甲基甲酰胺)离心得到金属有机框架(uio

‑

66

‑

nh2)晶体颗粒;

56.然后,取0.0625g uio

‑

66

‑

nh2,将其分散到10ml dmf溶剂中,再依次加入0.056g的链转移剂cpcp(4

‑

氰基

‑4‑

(苯基硫代甲酰硫基)戊酸)、0.02976g的hobt(1

‑

羟基苯并三唑)和0.046g的edc(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐),再在100℃的油浴中反应24h,反应完成后用甲醇在3000rpm下离心得到表面被链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒;接着,把经链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒分散到10ml甲醇中,依次加入0.6895g单体丙烯酸和4.49mg的偶氮二异丁腈,通氮气除氧后在80℃油浴反应24h,之后用水在3000rpm下离心,再分散到水中得到高分子修饰的uio

‑

66

‑

nh2晶体颗粒;

57.最后,配制15mm的氯化钙水溶液10ml,加入质量分数为0.5%的高分子修饰的uio

‑

66

‑

nh2晶体颗粒5ml,在密闭容器中反应,利用碳酸铵分解产生氨气和二氧化碳触发碳酸钙

的形成,得到金属有机框架

‑

碳酸钙复合晶体材料,所得碳酸钙的晶型为方解石。

58.实施例3

59.将0.25g zrcl4溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,0.25gnh2‑

bdc(2

‑

氨基对苯二甲酸)溶于100ml甲醇溶剂中,然后将两者混合并加入30ml三乙胺,在30℃油浴中反应4h,之后用甲醇溶剂离心得到金属有机框架(uio

‑

66

‑

nh2)晶体颗粒;

60.然后,取0.0625g uio

‑

66

‑

nh2,将其分散到10ml甲醇溶剂中,再依次加入0.112g的链转移剂cpcp(4

‑

氰基

‑4‑

(苯基硫代甲酰硫基)戊酸)、60mg0.06g的hobt(1

‑

羟基苯并三唑)和92mg0.092g的edc(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐),再在120℃的油浴中反应24h,反应完成后用甲醇在3500rpm下离心得到表面被链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒;接着,把经链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒分散到10ml甲醇中,依次加入1.379g单体2

‑

(膦酰氧基)乙基甲基丙烯酸酯和8.98mg的偶氮二氰基戊酸,通氮气除氧后在60℃油浴反应24h,之后用水在2000rpm下离心,再分散到水中得到高分子修饰的uio

‑

66

‑

nh2晶体颗粒;

61.最后,配制20mm的氯化钙水溶液10ml,加入质量分数为1%的高分子修饰的uio

‑

66

‑

nh2晶体颗粒5ml,在密闭容器中反应,利用碳酸铵分解产生氨气和二氧化碳触发碳酸钙的形成,得到金属有机框架

‑

碳酸钙复合晶体材料,所得碳酸钙的晶型为方解石。

62.实施例4

63.将0.15g zrcl4溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,0.35g nh2‑

bd(2

‑

氨基对苯二甲酸)c溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,然后将两者混合并加入30ml冰醋酸,在120℃油浴中反应3h,之后用dmf(n,n

‑

二甲基甲酰胺)离心得到金属有机框架(uio

‑

66

‑

nh2)晶体颗粒;

64.然后,取0.5g uio

‑

66

‑

nh2,将其分散到80ml dmf溶剂中,再依次加入1.25g的链转移剂cpcp(4

‑

氰基

‑4‑

(苯基硫代甲酰硫基)戊酸)、0.875g的hobt(1

‑

羟基苯并三唑)和0.875g的edc(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐),再在120℃的油浴中反应24h,反应完成后用甲醇在2500rpm下离心得到表面被链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒;接着,把经链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒分散到80ml甲醇中,依次加入13.4g单体2

‑

(磺酸基氧基)乙基甲基丙烯酸酯铵盐和在104.1mg的偶氮二异丁腈,通氮气除氧后在70℃油浴反应24h,之后用水在2500rpm下离心,再分散到水中得到高分子修饰的uio

‑

66

‑

nh2晶体颗粒;

65.最后,配制3mm的氯化钙水溶液10ml,加入质量分数为0.01%的高分子修饰的uio

‑

66

‑

nh2晶体颗粒5ml,在密闭容器中反应,利用碳酸铵分解产生氨气和二氧化碳触发碳酸钙的形成,高分子修饰的uio

‑

66

‑

nh2晶体颗粒自发地内嵌其中,得到金属有机框架

‑

碳酸钙复合晶体材料,所得碳酸钙的晶型为方解石。

66.实施例5

67.将0.25g zrcl4溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,0.25g nh2‑

bdc(2

‑

氨基对苯二甲酸)溶于100ml dmf(n,n

‑

二甲基甲酰胺)溶剂中,然后将两者混合并加入12ml冰醋酸,在50℃油浴中反应3.5h,之后用dmf(n,n

‑

二甲基甲酰胺)离心得到金属有机框架(uio

‑

66

‑

nh2)晶体颗粒;

68.然后,取0.5g uio

‑

66

‑

nh2,将其分散到80ml dmf溶剂中,再依次加入0.34g的链转

移剂cpcp(4

‑

氰基

‑4‑

(苯基硫代甲酰硫基)戊酸)、0.14g的hobt(1

‑

羟基苯并三唑)和0.28g的edc(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐),再在120℃的油浴中反应24h,反应完成后用甲醇在2500rpm下离心得到表面被链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒;接着,把经链转移剂修饰的uio

‑

66

‑

nh2晶体颗粒分散到80ml甲醇中,依次加入4.4g单体maa(甲基丙烯酸)和在23.78mg的偶氮二氰基戊酸,通氮气除氧后在70℃油浴反应24h,之后用水在2500rpm下离心,再分散到水中得到高分子修饰的uio

‑

66

‑

nh2晶体颗粒;

69.最后,配制3mm的氯化钙水溶液10ml,加入质量分数为0.6%的高分子修饰的uio

‑

66

‑

nh2晶体颗粒5ml,在密闭容器中反应,利用碳酸铵分解产生氨气和二氧化碳触发碳酸钙的形成,高分子修饰的uio

‑

66

‑

nh2晶体颗粒自发地内嵌其中,得到金属有机框架

‑

碳酸钙复合晶体材料,所得碳酸钙的晶型为方解石。

70.对比例1

71.同实施例1,其区别仅在于,用异丙醇代替链转移剂,对其产物内部进行电镜扫描,电镜扫描图见图6,由图6可知,在此条件下只能得到碳酸钙晶体,高分子修饰的金属有机框架(uio

‑

66

‑

nh2)晶体颗粒不能内嵌于碳酸钙晶体内。

72.对比例2

73.同实施例1,区别仅在于,催化剂只用edc,在此条件下,实验结果同对比例1,即高分子修饰的金属有机框架(uio

‑

66

‑

nh2)晶体颗粒无法内嵌入碳酸钙晶体。

74.对比例3

75.同实施例1,区别仅在于,溶剂选用环己烷,在此条件下,实验结果同对比例1,即高分子修饰的金属有机框架(uio

‑

66

‑

nh2)晶体颗粒无法内嵌入碳酸钙晶体。

76.由对比例1

‑

3可知,实验条件的改变会导致本发明金属有机框架

‑

碳酸钙复合晶体材料不能生成。

77.性能测试

78.a.采用tga

‑

1150热重分析仪对实施例1

‑

5制备得到的金属有机框架

‑

碳酸钙复合晶体材料进行热失重温度和热稳定性测试,并设置空白对照组为未经修饰的金属有机框架晶体颗粒,结果见表1。

79.表1各组金属有机框架的热失重温度

80.组别热失重温度(℃)实施例1680实施例2678实施例3678实施例4679实施例5679空白对照组355

81.由表1数据可知,通过对uio

‑

66

‑

nh2晶体表面进行高分子修饰,然后再将其内嵌入无机碳酸钙晶体中,从而大大提高了其热稳定性。

82.b.将实施例1

‑

5制备得到的金属有机框架

‑

碳酸钙复合晶体材料进行耐碱性能测试,将各组制备得到的金属有机框架

‑

碳酸钙复合晶体材料在ph=8水中浸泡1天至15天,实施例1

‑

5制备得到的金属有机框架

‑

碳酸钙复合晶体材料在15天后依然保持完好的形貌;而

单纯的金属有机框架纳米颗粒(uio

‑

66

‑

nh2)在ph=8的碱性条件下浸泡则逐渐溶解,说明本发明制备得到的属有机框架

‑

碳酸钙复合晶体材料具有良好的碱稳定性。

83.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1