一种低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板的制作方法

1.本发明涉及一种低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板,属于聚氨酯微孔弹性体技术领域。

背景技术:

2.以模具制备的一定形状尺寸的聚氨酯微孔弹性垫板,具有优异的机械力学、耐磨、耐疲劳、耐水性、高绝缘性以及轻质等性能,在轨道交通领域方面逐渐得到了推广应用。其中,城市轨道客运线路用弹性垫板根据具体应用的场所实际压力不同,对弹性垫板的静刚度提出了不同要求,加载1kn~35kn下,静刚度主要分为(23

±

2.3)kn/mm、(15

±

1.5)kn/mm和(8

±

0.8)kn/mm三个类别。对于不同静刚度的城市轨道客运线路用弹性垫板均需要满足如下要求:在长期循环受1kn~35kn压力,循环应变10%~30%的条件下,弹性垫板在加载条件下不仅要通过300万次以上的疲劳试验,而且其动静态刚度比要低于1.35,使用寿命至少6年以上,而且还要求弹性垫板具有较好的耐寒性能,在

‑

35℃下16h弹性垫板的静刚度变化率低于20%,以满足我国东北、新疆等高寒地区的使用要求。然而,我国目前城市轨道客运线路用高性能聚氨酯微孔弹性垫板几乎全部依赖进口,这主要是因为国内研发的聚氨酯微孔弹性垫板着重于材料的刚度、动静刚度比、耐疲劳等性能,其耐寒性难以满足要求,在低温条件下材料的体积收缩率高,导致刚度和模量显著增大以及弹性下降,严重影响了其在低温环境的减振效果,不能有效保护受体,从而限制了推广使用。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板,通过优化聚氨酯微孔弹性垫板原料成分及各成分含量,在确保聚氨酯微孔弹性垫板满足静刚度和动静刚度比等其他指标使用要求的前提下,适当增加聚氨酯微孔弹性垫板内部微孔内的压力,从而降低聚氨酯弹性垫板在低温下的体积收缩率,使其在

‑

35℃下16h的静刚度变化率低于20%,从而获得满足各项指标要求的城市轨道客运线路用低静刚度((8

±

0.8)kn/mm,加载1kn~35kn)聚氨酯微孔弹性垫板。

4.本发明的目的是通过以下技术方案实现的。

5.一种低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板,所述弹性垫板是由a组分与b组分固化成型得到的密度为400kg/m3~450kg/m3以及加载1kn~35kn下静刚度为(8

±

0.8)kn/mm的聚氨酯微孔弹性垫板,满足城市轨道客运线路用弹性垫板的各项指标要求。

6.所述a组分由聚醚多元醇、扩链剂、发泡剂、匀泡剂以及催化剂混合均匀配制而成;所述聚醚多元醇包含分子量为1000的聚四氢呋喃醚二醇(ptmeg1000)、分子量为2000的聚四氢呋喃醚二醇(ptmeg2000)以及分子量为5000的聚氧化丙烯三醇(ep330);所述扩链剂为1,4

‑

丁二醇(bdo);所述发泡剂为h2o;所述匀泡剂为江苏美思德公司牌号为ak7703的匀泡剂;所述催化剂包含双(二甲氨基乙基)醚(bdmae)和二月桂酸二丁基锡(t12);

7.以制备所述a组分的原料总质量为100份,则制备a组分的原料成分及各成分的质

量含量如下:

[0008][0009]

所述b组分是含有

‑

nco基团的化合物与聚四氢呋喃醚多元醇在(80~100)℃下搅拌反应(4~6)h形成的nco值在12~15之间的预聚体。

[0010]

a组分含有的活泼

‑

h(多元醇

‑

oh中的活泼h和h2o中活泼

‑

h之和)与b组分含有的

‑

nco基团(含有

‑

nco基团的化合物与聚四氢呋喃醚多元醇反应之后剩余的

‑

nco)间发生定量反应,活泼

‑

h和

‑

nco基团之间的摩尔比为1.00:(0.98~1.03),优选为1.00:(0.99~1.01)。

[0011]

进一步地,先将a组分预热至(35

±

2)℃以及b组分预热至(45

±

2)℃,预热后的a组分和预热后的b组分混合均匀后浇注到预热至(65

±

5)℃的模具中,再将模具置于(65

±

5)℃下固化10min~15min,在模具中成型为低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板。

[0012]

进一步地,以制备所述a组分的原料总质量为100份,则制备a组分的原料成分及各成分的质量含量如下:

[0013][0014]

进一步地,制备b组分中,所述的含有

‑

nco基团的化合物选用二苯基甲烷二异氰酸酯(mdi);所述聚四氢呋喃醚多元醇为ptmeg1000和ptmeg2000的混合物,相应地,ptmeg1000与ptmeg2000的质量比更优选1.3~1.7:1。

[0015]

进一步地,含有

‑

nco基团的化合物为mdi,聚四氢呋喃醚多元醇为ptmeg1000和ptmeg2000的混合物时,以制备所述b组分的原料总质量为100份,则制备b组分的原料成分及各成分的质量含量如下:

[0016]

ptmeg1000

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25~40份

[0017]

ptmeg2000

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~25份

[0018]

mdi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40~60份。

[0019]

有益效果:

[0020]

(1)本发明通过选择制备聚氨酯微孔弹性垫板的原料成分,以及调控各成分的含量,在确保聚氨酯微孔弹性垫板满足静刚度和动静刚度比等其他指标使用要求的前提下,适当增加聚氨酯微孔弹性垫板内部微孔内的压力,从而降低其在低温下的体积变化率,使所制备的密度为400kg/m3~450kg/m3以及静刚度为((8

±

0.8)kn/mm,加载1kn~35kn)的聚氨酯微孔弹性垫板在

‑

35℃下16h静刚度变化率小于20%,确保聚氨酯微孔弹性垫板在低温下的减振效果,满足城市轨道客运线路使用的各项指标要求。

[0021]

(2)本发明所述的聚氨酯微孔弹性垫板中,聚氨酯弹性体基体的玻璃化转变温度低至

‑

66℃,确保在

‑

35℃下不发生因高分子的玻璃化转变现象导致弹性垫板刚度显著增大现象,仅发生低温下聚氨酯弹性体基体和微孔内气体的收缩。

[0022]

(3)本发明所述的聚氨酯微孔弹性垫板中,化学发泡剂h2o含量影响聚氨酯微孔弹性垫板制备过程中生成的co2气体的量,通过调控h2o的含量,可以在不增加制备的聚氨酯微孔弹性垫板中气体所占体积的前提下,适当增大聚氨酯弹性体基体内微孔中的气体的量,从而增大微孔内气体的压力。然而,h2o含量过高会导致生成的co2气体的量增多,微孔内压力过高,在聚氨酯弹性体凝胶成型过程中容易冲破微孔壁,导致闭孔率下降,从而使产品的低温体积收缩率反而增大;另外,微孔内压力过大,也会导致产品硬度和刚度变大,超出产品性能指标范围。

[0023]

(4)本发明所述的聚氨酯微孔弹性垫板中,匀泡剂起到调节微孔闭孔率、调节微孔成核数量以及调节微孔尺寸均匀程度的关键作用,通过对匀泡剂的种类以及含量进行调控可以使其闭孔率达到85%以上。匀泡剂含量较低会造成闭孔率下降,匀泡剂含量过高对于进一步提升闭孔率没有效果,还可能影响其他性能。

[0024]

(5)本发明所述的聚氨酯微孔弹性垫板中,bdmae催化剂用于催化

‑

nco和h2o之间的发泡反应,该反应释放co2气体;t

‑

12催化剂用于催化

‑

nco和

‑

oh之间的凝胶反应,该反应产物是形成聚氨酯弹性体基体的主体。发泡和凝胶反应速率必须匹配起来,才能制得微孔内气体压力合适、闭孔率合适、外观无缺陷的聚氨酯微孔弹性垫板。若凝胶反应速率过快,聚氨酯弹性体基体的平均分子量增加加快,对微孔的膨胀束缚力增大,会影响微孔的生长尺寸,导致微孔所占体积变小以及膨胀体积不够,影响产品的外观质量,而且还会使产品密度变大、弹性下降以及刚度上升。若发泡反应速率偏快,单位时间内产生的co2气体增加,聚氨酯弹性体基体的强度不足以束缚住微孔内气体的体积膨胀,从而导致微孔壁破裂,导致闭孔率下降;另外,过多的气体也会形成更大的气泡,影响微孔的尺寸分布均一性,甚至会导致产品上表面出现坑洼的外观缺陷。

附图说明

[0025]

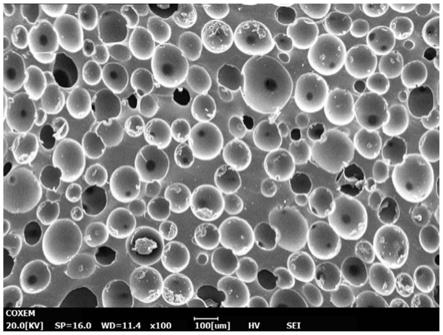

图1为实施例1制备的低静刚度聚氨酯微孔弹性垫板的扫描电子显微镜(sem)图。

[0026]

图2为对比例2制备的聚氨酯微孔弹性垫板的扫描电子显微镜图。

具体实施方式

[0027]

下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

[0028]

实施例1

[0029]

(1)将15份ptmeg1000(官能度为2,分子量为1000的聚四氢呋喃醚二醇)、51份ptmeg2000(官能度为2,分子量为2000的聚四氢呋喃醚二醇)、23.9份ep330(官能度为3,分子量为5000的聚氧化丙烯三醇)、8.3份bdo(1,4

‑

丁二醇)、0.37份h2o、1.239份ak7703、0.17份bdmae(双(二甲氨基乙基)醚)以及0.021份t

‑

12(二月桂酸二丁基锡)混合均匀,得到a组分;

[0030]

将50份mdi(二苯基甲烷二异氰酸酯)、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0031]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为390.5g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板。

[0032]

对本实施例所制备的弹性垫板进行微观形貌表征,从图1中的sem照片可以看出,所制备的弹性垫板内部微孔尺寸分布范围比较窄,微孔大小比较均匀。

[0033]

实施例2

[0034]

(1)将15份ptmeg1000、51份ptmeg2000、23.8份ep330、8.3份bdo、0.39份h2o、1.307份ak7703、0.18份bdmae以及0.023份t

‑

12混合均匀,得到a组分;

[0035]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0036]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为低温静刚度变化率低的低静刚度聚氨酯微孔弹性垫板。

[0037]

对比例1

[0038]

(1)将15份ptmeg1000、51份ptmeg2000、24份ep330、8.3份bdo、0.32份h2o、1.209份ak7703、0.15份bdmae以及0.021份t

‑

12混合均匀,得到a组分;

[0039]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0040]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为聚氨酯微孔弹性垫板。

[0041]

对比例2

[0042]

(1)将15份ptmeg1000、51份ptmeg2000、23.9份ep330、8.3份bdo、0.42份h2o、1.159份ak7703、0.20份bdmae以及0.021份t

‑

12混合均匀,得到a组分;

[0043]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0044]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为聚氨酯微孔弹性垫板。

[0045]

对本对比例所制备的弹性垫板进行微观形貌表征,从图2中的sem照片可以看出,所制备的弹性垫板内部微孔尺寸分布范围比较宽,微孔大小不均匀,而且微孔数量明显多于实施例1中的微孔数量。

[0046]

对比例3

[0047]

(1)将15份ptmeg1000、51份ptmeg2000、24.3份ep330、8.3份bdo、0.39份h2o、0.799份ak7703、0.19份bdmae以及0.021份t

‑

12混合均匀,得到a组分;

[0048]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0049]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为聚氨酯微孔弹性垫板。

[0050]

对比例4

[0051]

(1)将15份ptmeg1000、51份ptmeg2000、23.6份ep330、8.3份bdo、0.39份h2o、1.499份ak7703、0.19份bdmae以及0.021份t

‑

12混合均匀,得到a组分;

[0052]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0053]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为聚氨酯微孔弹性垫板。

[0054]

对比例5

[0055]

(1)将15份ptmeg1000、51份ptmeg2000、23.8份ep330、8.3份bdo、0.39份h2o、1.239份ak7703、0.25份bdmae以及0.021份t

‑

12混合均匀,得到a组分;

[0056]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0057]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模

具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后充满模具,在模具中成型为聚氨酯微孔弹性垫板。

[0058]

对比例6

[0059]

(1)将15份ptmeg1000、51份ptmeg2000、23.9份ep330、8.3份bdo、0.39份h2o、1.20份ak7703、0.18份bdmae以及0.030份t

‑

12混合均匀,得到a组分;

[0060]

将50份mdi、30份ptmeg1000以及20份ptmeg2000混合后,在氮气保护气氛下,于85℃下搅拌反应4h,得到

‑

nco值为13.39的b组分;

[0061]

(2)按照a组分中活泼

‑

h和b组分中

‑

nco基团1:1的摩尔比,将预热至35℃的a组分和预热至45℃的b组分经双组分聚氨酯浇注机混合均匀后,浇注到预热至65℃的可锁紧模具中,内腔体积为868cm3的模具中注入总质量为347.2g的混合料,再将注入混合料的模具置于65℃下固化10分钟,混合料膨胀成型后未充满模具,在模具中成型为聚氨酯微孔弹性垫板。

[0062]

按照相应的标准分别对实施例以及对比例中所制备的聚氨酯微孔弹性垫板进行各种性能测试,测试结果详见表1;其中,密度测试参照标准gb/t1033.1

‑

2008,拉伸强度以及断裂伸长率测试参照标准gb/t1040.3

‑

2006,静刚度测试参照标准tb/t 3395.1,压缩永久变形率测试参照标准gb/t 10653(70℃,22h,30%压缩),载荷300万次疲劳试验参照标准tb/t 3395.1附录c(23

±

2℃保温24h,循环载荷1kn~35kn,加载频率4hz

±

1hz,荷载循环3

×

106次),耐寒性测试参照标准tb/t 3395.1(

‑

35℃,16h静刚度变化率),闭孔率测试参照标准gb t 10799

‑

2008。由表1的测试结果可知,实施例1~2所制备的低静刚度聚氨酯微孔弹性垫板满足城市轨道客运线路使用的各项性能指标要求,具有良好的耐寒性,能够改善低温下的减振效果,满足在低温条件下使用的要求。

[0063]

表1

[0064][0065][0066]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1