一种降低啤酒中嘌呤含量的生产方法

1.本发明属于啤酒的生产领域,具体涉及一种降低啤酒中嘌呤含量的生产方法。

背景技术:

2.啤酒是深受人们欢迎的饮料之一,但是啤酒中的嘌呤类物质含量较高,国内啤酒嘌呤含量一般为40

‑

100mg/l,部分全麦啤酒可达100mg/l以上。随着啤酒消费量的显著增长,人体患痛风等“啤酒病”的风险大增,对消费者身体健康造成了严重威胁。低嘌呤啤酒是相对于传统啤酒而言总嘌呤含量较低的一类啤酒产品,主要针对患有痛风或高尿酸血症的啤酒爱好者所研发,同时对于普通消费者来说也是一种更健康的选择。研发低嘌呤含量的啤酒是啤酒生产企业、市场和消费者的共同需求,对促进我国啤酒产业的快速、健康和稳定发展具有重要意义。

技术实现要素:

3.有鉴于此,本发明提供一种降低啤酒中嘌呤含量的生产方法,旨在解决现有技术中酿造得到的啤酒嘌呤含量高的问题。

4.为实现上述技术目的,本发明提供如下技术方案:

5.一种降低啤酒中嘌呤含量的生产方法,所述生产方法包括以下步骤:

6.(1)去除麦芽种皮和胚芽,粉碎,得到麦芽粉;

7.(2)在糖化锅中加入麦芽粉、玉米淀粉、蛋白酶和水,调整ph至5.4

‑

5.6,加乳酸后在温度为36

‑

40℃条件下保温10min后升温至48

‑

52℃,继续保温1h;蛋白酶活力为5万u/ml;

8.(3)在糊化锅中加入大米粉、水和耐高温a

‑

淀粉酶,调整ph至5.6

‑

6.0,在温度为48

‑

52℃条件下保温20min,然后升温至95

‑

100℃保温20min,得到醪液;

9.(4)将醪液全部打入糖化锅后控制温度为60

‑

64℃,保温30min后升温至66

‑

70℃保温20min,升温至76℃灭酶,得到麦汁;

10.(5)在麦汁中加入改性活性炭进行吸附,然后加入酒花和硫酸锌,煮沸50min后加入玉米糖浆,保温70min,沉淀,冷却;

11.(6)将步骤(5)得到的麦汁加入含有酵母菌种的发酵罐中进行发酵处理,即得到低嘌呤含量的啤酒。

12.本发明所用麦芽糖化力为423wk,蛋白质含量12.1%。

13.进一步地,步骤(2)所述麦芽粉、玉米淀粉和水的质量体积比为(22

‑

26)g:(8

‑

10)g:(160

‑

170)ml。

14.进一步地,步骤(2)所述乳酸添加量是麦芽质量的2

‑

3%。

15.进一步地,步骤(3)所述大米粉和水的质量体积比为(33

‑

37)g:(140

‑

150)ml。所述耐高温a

‑

淀粉酶的添加量为大米粉质量的0.1%。

16.进一步地,步骤(5)所述改性活性炭添加量是麦汁质量的1

‑

1.5%。

17.进一步地,所述改性活性炭是由硝酸改性而成。具体方法为:将25%的硝酸溶液加

入到活性炭中,在80℃温度下加热处理3h,洗涤,烘干,即得改性活性炭。

18.进一步地,所述吸附时间为1h,吸附温度为25℃。

19.进一步地,步骤(5)所述硫酸锌添加量是麦汁质量的0.02%。

20.进一步地,步骤(6)所述酵母菌种为贫氮酵母,酵母数为1800

‑

2200万/ml;所述发酵处理温度为9

‑

9.5℃。

21.本发明还提供一种由上述生产方法得到的低嘌呤含量的啤酒。

22.与现有技术相比,本发明的有益效果为:

23.本发明在生产过程中改变了原料的种类,采用去种皮和胚芽的麦芽作为原料,以嘌呤含量极低的大米和玉米淀粉作为辅料,从根源上降低嘌呤的含量。然后采用乳酸进行酸化处理,使啤酒中结合在核酸的嘌呤发生分离,得到游离态的嘌呤组分,游离态的嘌呤组分能够为后续酵母发酵所利用,通过酵母的发酵增殖及后期沉降,进一步降低啤酒产品中嘌呤含量;同时锌离子的加入激活了酶的活性、提高酶的催化作用,促进糖化、发酵,提高麦汁中糖、氨基酸的含量,提高酵母活力和发酵度,促进酵母发酵从而再一次降低嘌呤含量。最主要的是,本发明采用硝酸改性的活性炭后,增加了活性炭中羟基、羧基、羰基等表面含氧官能团的数量,活性炭表面极性增强,提高了活性炭对极性物质的吸附能力,有利于化学吸附的进行,从而增大对嘌呤的吸附量。即本发明通过从原料的选择、参数的调控以及改性活性炭的吸附等操作协同作用,控制每一步操作过程中嘌呤含量都处于最低状态,最终得到一种嘌呤含量低的啤酒,并且在嘌呤含量降低的同时保证啤酒质量及口感不下降。

24.本发明选择了高糖化力、蛋白质含量适中的麦芽,并以玉米糖浆代替部分辅料,增加了啤酒的柔和度,口感更佳。

25.本发明的生产方法提高了啤酒的品质,成本低,减少了污水排放,有利于环境保护。

具体实施方式

26.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

27.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

28.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

29.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

30.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

31.实施例1

32.(1)去除麦芽种皮和胚芽,粉碎,得到麦芽粉,备用;

33.(2)在糖化锅中加入24kg麦芽粉、9kg玉米淀粉、蛋白酶活力为5万/ml的蛋白酶10g和165l水,调整ph至5.5,加麦芽质量2.5%的乳酸后在温度为38℃条件下保温10min后升温至50℃,继续保温1h;

34.(3)在糊化锅中加入35kg大米粉、145l水和大米粉质量0.1%的耐高温a

‑

淀粉酶,调整ph至5.8,在温度为50℃条件下保温20min,然后升温至97℃保温20min,得到醪液;

35.(4)将醪液全部打入糖化锅后控制温度为62℃,保温30min后升温至68℃保温20min,升温至76℃灭酶,得到麦汁;

36.(5)在麦汁中加入麦汁质量1.2%的硝酸改性活性炭进行吸附,然后加入适量酒花和麦汁质量的0.02%的硫酸锌,煮沸50min后加入玉米糖浆,保温70min,沉淀,冷却;

37.(6)将麦汁倒入发酵罐中,加入酵母菌种,在温度为9℃条件下进行发酵处理,排出酵母后,在温度为0℃条件下贮存直至储酒成熟,灌装、封口、杀菌后即得到低嘌呤含量的啤酒。

38.实施例2

39.(1)去除麦芽种皮和胚芽,粉碎,得到麦芽粉,备用;

40.(2)在糖化锅中加入26kg麦芽粉、8kg玉米淀粉、蛋白酶活力为5万/ml的蛋白酶10g和170l水,调整ph至5.6,加麦芽质量2%的乳酸后在温度为36℃条件下保温10min后升温至52℃,继续保温1h;

41.(3)在糊化锅中加入33kg大米粉、140l水和大米粉质量0.1%的耐高温a

‑

淀粉酶,调整ph至5.6,在温度为50℃条件下保温20min,然后升温至95℃保温20min,得到醪液;

42.(4)将醪液全部打入糖化锅后控制温度为64℃,保温30min后升温至70℃保温20min,升温至76℃灭酶,得到麦汁;

43.(5)在麦汁中加入麦汁质量1.5%的硝酸改性活性炭进行吸附,然后加入适量酒花和麦汁质量的0.02%的硫酸锌,煮沸50min后加入玉米糖浆,保温70min,沉淀,冷却;

44.(6)将麦汁倒入发酵罐中,加入酵母菌种,在温度为9.5℃条件下进行发酵处理,排出酵母后,在温度为0℃条件下贮存直至储酒成熟,灌装、封口、杀菌后即得到低嘌呤含量的啤酒。

45.实施例3

46.(1)去除麦芽种皮和胚芽,粉碎,得到麦芽粉,备用;

47.(2)在糖化锅中加入22kg麦芽粉、10kg玉米淀粉、蛋白酶活力为5万/ml的蛋白酶10g和160l水,调整ph至5.4,加麦芽质量3%的乳酸后在温度为40℃条件下保温10min后升温至48℃,继续保温1h;

48.(3)在糊化锅中加入37kg大米粉、150l水和大米粉质量0.1%的耐高温a

‑

淀粉酶,调整ph至6.0,在温度为52℃条件下保温20min,然后升温至100℃保温20min,得到醪液;

49.(4)将醪液全部打入糖化锅后控制温度为60℃,保温30min后升温至66℃保温20min,升温至76℃灭酶,得到麦汁;

50.(5)在麦汁中加入麦汁质量1.5%的硝酸改性活性炭进行吸附,然后加入适量酒花和麦汁质量的0.02%的硫酸锌,煮沸50min后加入玉米糖浆,保温70min,沉淀,冷却;

51.(6)将麦汁倒入发酵罐中,加入酵母菌种,在温度为9.2℃条件下进行发酵处理,排出酵母后,在温度为0℃条件下贮存直至储酒成熟,灌装、封口、杀菌后即得到低嘌呤含量的啤酒。

52.对比例1

53.同实施例1,区别在于,麦芽不进行种皮和胚芽处理。

54.对比例2

55.同实施例1,区别在于,不加入乳酸。

56.对比例3

57.同实施例1,区别在于,玉米糖浆换成普通糖浆。

58.对比例4

59.同实施例1,区别在于,不加入硫酸锌。

60.对比例5

61.同实施例1,区别在于,不加入改性活性炭。

62.对比例6

63.同实施例1,区别在于,将改性活性炭替换成未改性的活性炭。

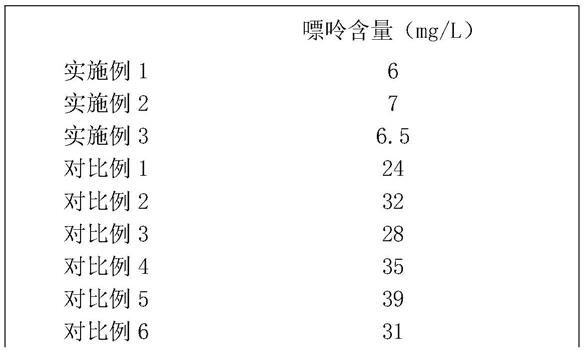

64.试验例1

65.采用rp

‑

hplc法测定实施例1

‑

3以及对比例1

‑

6制备的啤酒中嘌呤含量,结果如表1所示。

66.表1

[0067][0068]

国内啤酒嘌呤含量一般为40

‑

100mg/l,从表1可以看出,本发明实施例制备得到的低嘌呤啤酒中,嘌呤含量可达到6mg/l,明显较目前市场上啤酒嘌呤含量低,未按本发明方法操作生产的啤酒嘌呤含量明显增多,说明本发明的制备方法更有利于降低啤酒中嘌呤的含量。

[0069]

试验例2

[0070]

将实施例1

‑

3、对比例1

‑

6以及对照组制备的啤酒平均分为10份,选取100名专业感官品评师对上述啤酒进行感官评价,各项评分标准总分分别为25分,取各专业感官品评师评分的平均值,结果如表2所示。

[0071]

表2

[0072][0073][0074]

从表2中可以看出,本发明制备的低嘌呤含量的啤酒感官评价总分能够达到96分以上,未按本发明操作方式制备的啤酒在降低嘌呤含量的同时影响了口感,说明本发明各操作手段之间存在协同作用,通过各个操作的合理搭配及相互作用,最终在降低啤酒中嘌呤含量的同时不影响啤酒的质量。

[0075]

试验例3

[0076]

将实施例1

‑

3制备啤酒用的酵母菌及时分离,经过处理后重复使用7次,经检测发现,使用该酵母菌采用对应的相同的制备方法重复制备7次低嘌呤含量的啤酒后,实施例1

‑

3的酵母菌制备的啤酒中嘌呤含量依次为6.4mg/l、7.1mg/l和7mg/l,与原实施例1

‑

3啤酒中嘌呤含量相当,说明本发明制备方法稳定,酵母菌可重复使用7代以上,具有较高的稳定性。

[0077]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1