三聚氰胺尾气再利用制备双氰胺的系统与方法与流程

1.本发明涉及双氰胺的制备技术领域,具体为三聚氰胺尾气再利用制备双氰胺的系统与方法。

背景技术:

2.双氰胺,别名二氰二胺、二聚氨基氰(是氰胺的二聚体,也是胍的氰基衍生物),分子式为(nh2cn)2。双氰胺通常呈针状、菱状、鳞状或粉末状的白色结晶体,其熔点为205℃。

3.现有的双氰胺的制备方法是将氰氨化钙水解所得的氰氨氢钙悬浮液,经真空过滤除去氢氧化钙滤渣,再向滤液通入二氧化碳将钙以碳酸钙的形式沉淀出来,得到氨基氰液。使其在碱性条件下聚合,再经过滤、冷却结晶、分离、干燥,得二聚氰胺。其方程式如下:

4.2cacn2+2h2o

→

ca(hcn2)2+ca(oh)25.ca(hcn2)2+co2+h2o

→

2nh2cn+caco36.2nh2cn

→

(nh2cn)27.现有石灰氮法工艺技术中影响双氰胺质量指标的主要因素为产品中含有的氧化钙、氢氧化钙、碳酸钙等杂质。石灰氮法的生产工艺流程长,设备费用高,会产生大量的废渣和废水,造成环境污染严重,致使成本大,同时石灰氮水解脱钙过程中需大量冷却水控温,会造成能耗和水资源的极大浪费。

技术实现要素:

8.本发明的目的是克服现有技术中的不足,提供能耗小,工艺流程简单,绿色环保,设备费用低的一种三聚氰胺尾气再利用制备双氰胺的系统与方法。本方法利用三聚氰胺尾气反应、聚合等过程制备的双氰胺产品中无任何含钙杂质,可解决石灰氮法中钙杂质对双氰胺的质量影响因素,相对石灰氮法工艺流程简单,不产生废渣和废水,原料利用率高,产品纯度高,可副产蒸汽,降低成本,同时生产流程中无需大量冷却水控温,可减少水资源消耗,三聚氰胺尾气制备双氰胺过程中,尾气在系统中多次利用,可减少成本,同时降低能耗。

9.为了实现以上发明目的,本发明的具体技术方案为:

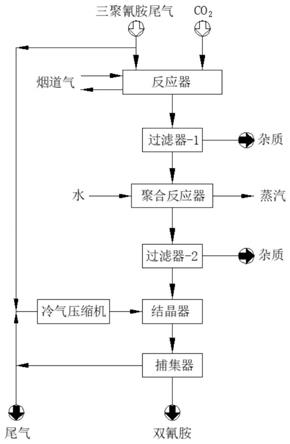

10.三聚氰胺尾气再利用制备双氰胺的系统,该系统包括反应器,过滤器

‑

1、聚合反应器、过滤器

‑

2、结晶器和捕集器,所述反应器通过管道依次与过滤器

‑

1,聚合反应器,过滤器

‑

2,结晶器和捕集器连接;

11.所述反应器与烟道气系统连接;

12.所述工艺冷气通过冷气压缩机与结晶器连接;

13.所述捕集器通过冷气压缩机与结晶器连接或通过压缩机与反应器连接。

14.作为本技术中一种较好的实施方式,在所述的聚合反应器上设置有水加入口和蒸汽出口,水通过水加入口进入聚合反应器,聚合反应器产生的蒸汽通过蒸汽出口与外界连接。

15.作为本技术中一种较好的实施方式,在所述过滤器

‑

1和过滤器

‑

2上均设置有杂质

排出口,方便杂质排出。

16.作为本技术中一种较好的实施方式,利用以上所述系统进行三聚氰胺尾气再利用制备双氰胺的方法,包括以下步骤:

17.①

三聚氰胺尾气的一部分作为工艺冷气通过冷气压缩机通入结晶器中,一部分通入反应器中,同时将少量二氧化碳气体通入反应器中,两者在反应器中反应得到单氰胺气体;单氰胺气体进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中;

18.②

通入聚合反应器的单氰胺气体,在聚合反应器中聚合得到双氰胺气体;双氰胺气体进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中;

19.③

经过冷气压缩机的工艺冷气与双氰胺气体在结晶器中混合冷却结晶后,气体夹带双氰胺结晶进入捕集器中完成气固分离,收集得到双氰胺固体,分离出的气体一部分作为工艺气再用,一部分作为工艺尾气处理后再用。

20.作为本技术中一种较好的实施方式,步骤

①

中,三聚氰胺尾气含有二氧化碳:30

‑

70%,氨:20

‑

60%,余量为少量异氰酸和氮气;三聚氰胺尾气温度为120℃

‑

240℃。

21.作为本技术中一种较好的实施方式,步骤

①

中,三聚氰胺尾气反应的反应器选择流化床反应器或固定床反应器,其温度控制在600℃

‑

850℃。

22.作为本技术中一种较好的实施方式,步骤

①

中,反应器与烟道气系统连接,利用高温烟气提供热量。

23.作为本技术中一种较好的实施方式,步骤

②

中,聚合反应器温度控制在150℃

‑

350℃。

24.作为本技术中一种较好的实施方式,步骤

②

中,聚合反应器中聚合反应中的热量利用水吸收,利用水变为蒸汽以进行移热。

25.作为本技术中一种较好的实施方式,步骤

③

中,捕集器分离出的一部分气体经冷气压缩机压缩加压进入结晶器中再用或经压缩机加压进入反应器中再用。

26.与现有技术相比,本发明的积极效果体现在:

27.(一)本发明中利用现有的三聚氰胺装置放出的尾气为原料制备双氰胺,三聚氰胺尾气有一定温度,无需对其进行预热,可减少对热能的消耗,且直接以三聚氰胺尾气为原料,可减少对三聚氰胺尾气的处理过程,将尾气中的氨和二氧化碳同时利用,达到绿色生产的要求,同时,对现有三聚氰胺装置放出的尾气的利用,可降低原料运输过程中的运输成本及原料成本。

28.(二)聚合反应过程中单氰胺制备双氰胺的聚合过程中会有大量热量,可将水利用管道通入聚合反应器中,吸收热量,使水变为蒸汽放出,避免聚合反应器中温度过高对设备腐蚀以及破坏聚合过程,同时对其热量进行利用,减少热量损失。

29.(三)将三聚氰胺尾气作为工艺冷气进入结晶器中,对来自聚合反应器中的双氰胺气体进行冷却结晶,对其进行再利用,减少原料成本。三聚氰胺尾气夹带双氰胺固体进入捕集器中,气固分离后,一部分气体作为工艺尾气处理再利用,一部分气体可选择进入结晶器中,作为工艺冷气进行再次利用,同时可将在捕集器中带出的少量双氰胺粉末带入结晶器中进行回收;可选择利用压缩机加压进入反应器中,使其作为原料再次利用,同时也可将带出的少量双氰胺粉末带入反应器中进行回收,使原料的利用率达90%

‑

99%,可避免对环境的污染。

30.(四)本方法通过三聚氰胺尾气再利用制备双氰胺,可以有效解决现有石灰氮法中产生的废渣问题,达到绿色环保且减少废渣的处理过程,同时避免双氰胺产品中含有氧化钙、氢氧化钙等含钙杂质,其产品纯度98

‑

99.5%。

附图说明

31.图1为石灰氮法制备双氰胺的流程示意图。

32.图2为本发明实施例1中三聚氰胺尾气再利用制备双氰胺的流程示意图。

33.图3为本发明实施例2中三聚氰胺尾气再利用制备双氰胺的流程示意图。

具体实施方式

34.三聚氰胺尾气再利用制备双氰胺的系统,包括:过滤器

‑

1、聚合反应器、过滤器

‑

2、结晶器和捕集器,所述反应器通过管道依次与过滤器

‑

1,聚合反应器,过滤器

‑

2,结晶器和捕集器连接;

35.所述反应器与烟道气系统连接;

36.所述工艺冷气通过冷气压缩机与结晶器连接;

37.所述捕集器通过冷气压缩机与结晶器连接或通过压缩机与反应器连接。

38.所述聚合反应器上设置有水加入口和蒸汽出口,水通过水加入口进入聚合反应器,聚合反应器产生的蒸汽通过蒸汽出口与外界连接;

39.所述过滤器

‑

1和过滤器

‑

2上均设置有杂质排出口,方便杂质排出。

40.三聚氰胺尾气再利用制备双氰胺的方法,包括:

41.①

将来自三聚氰胺装置的三聚氰胺尾气一部分作为工艺冷气通过冷气压缩机通入结晶器中,一部分通入反应器中,同时将少量二氧化碳气体通入反应器中,两者在反应器中反应得到单氰胺气体。单氰胺气体进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中。

42.②

通入聚合反应器的单氰胺气体,在聚合反应器中聚合得到双氰胺气体。双氰胺气体进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中。

43.③

经过冷气压缩机的工艺冷气与双氰胺气体在结晶器中混合冷却结晶后,气体夹带双氰胺结晶进入捕集器中完成气固分离,收集得到双氰胺固体,分离出的气体一部分作为工艺气再用,一部分作为工艺尾气处理后再用。

44.作为优选,所述步骤

①

中,三聚氰胺尾气含有二氧化碳:30

‑

70%,氨:20

‑

60%,余量为少量的异氰酸和氮气,三聚氰胺尾气温度为120

‑

240℃。

45.作为优选,所述步骤

①

中,三聚氰胺尾气反应的反应器可选择流化床反应器或固定床反应器,其温度控制在600℃

‑

850℃。

46.作为优选,所述步骤

①

中,反应器与烟道气系统连接,可利用高温烟气提供热量。

47.作为优选,所述步骤

②

中,聚合反应器温度控制在150℃

‑

350℃。

48.作为优选,所述步骤

②

中,聚合反应器中聚合反应中的热量可利用水吸收,水变为蒸汽以进行移热。

49.作为优选,所述步骤

③

中,捕集器分离出的一部分气体经冷气压缩机压缩加压进入结晶器中再用或经压缩机加压进入反应器中再用。

50.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

51.需要说明的是,为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

52.实施例1:

53.三聚氰胺尾气再利用制备双氰胺的方法,其工艺流程示意图如图2所示,该尾气中,以体积百分含量计,含有52%的二氧化碳、47%氨、余量为少量异氰酸和氮气,总体积百分含量之和为100%。

54.将温度约190℃的三聚氰胺尾气分成两部分,其中一部分作为工艺冷气通过冷气压缩机通入结晶器中,一部分通入流化床反应器中,同时也将少量二氧化碳气体通入流化床反应器中,反应器与烟道气系统连接,利用高温烟气提供热量,使其温度控制在700℃,三聚氰胺尾气在反应器中反应得到单氰胺气体。三聚氰胺尾气作为反应原料与作为工艺冷气的质量比为1:2.6。单氰胺气体进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中。

55.通入聚合反应器的单氰胺气体,在聚合过程中的热量可利用水吸收,水变为蒸汽以进行移热,使聚合反应器的温度控制在240℃,单氰胺聚合得到双氰胺气体。双氰胺气体进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中。

56.经过冷气压缩机的工艺冷气与双氰胺气体在结晶器中混合冷却结晶后,气体夹带双氰胺结晶进入捕集器中完成气固分离,收集得到双氰胺固体,分离出的气体一部分作为工艺冷气经冷气压缩机压缩加压进入结晶器中再用,一部分作为工艺尾气处理后再用。

57.实施例2

58.三聚氰胺尾气再利用制备双氰胺的方法,其工艺流程示意图如图3所示.该尾气中,以体积百分含量计,含有52%二氧化碳、47%氨、余量为少量异氰酸和氮气,总体积百分含量之和为100%。

59.温度为190℃的三聚氰胺尾气分为两部分,其中一部分作为工艺冷气通过冷气压缩机通入结晶器中,一部分通入流化床反应器中,同时也将少量二氧化碳气体通入流化床反应器中,反应器与烟道气系统连接,利用高温烟气提供热量,使其温度控制在700℃,三聚氰胺尾气作为反应原料与作为工艺冷气的质量比为1:4.5,反应器中反应得到单氰胺气体。单氰胺气体进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中。

60.通入聚合反应器的单氰胺气体,在聚合过程中的热量可利用水吸收,水变为蒸汽以进行移热,使聚合反应器的温度控制在200℃,单氰胺聚合得到双氰胺气体。双氰胺气体进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中。

61.经过冷气压缩机的工艺冷气与双氰胺气体在结晶器中混合冷却结晶后,气体夹带双氰胺结晶进入捕集器中完成气固分离,收集得到双氰胺固体,分离出的气体一部分作为

工艺气经压缩机加压进入反应器再用,一部分作为工艺尾气处理后再用。

62.将实施例1、实施例2与现有石灰氮法的工艺参数及成本进行比较,具体结果如下表所示:

[0063][0064]

前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1