可生物降解药品外包装膜专用料及采用其制备外包装膜的方法与流程

1.本发明属于生物降解材料技术领域,具体涉及一种可生物降解药品外包装膜专用料及采用其制备外包装膜的方法。

背景技术:

2.在包装行业里,将一次性使用的医疗器具加以包装的目的,那就是维护和保持一件器具的无菌状态直至包装被拆开为止。医药包装产品种类众多,范围极大。所有的医药包装材料,包括纸、拉伸薄膜、聚酯、复合膜和tyvek均可用来制造不同规格的产品,这些产品的废弃物在自然界中难以降解,形成大量的白色垃圾,严重威胁生态环境。

3.因此,寻找可生物降解药品外包装膜材料来替代现有的不可降解外包装膜材料成为亟待解决的技术问题。目前市面上出现一些可降解的包装膜,但是大多存在保质期短的问题,不能用于长时间的保存。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种可生物降解药品外包装膜专用料,采用其制备的外包装膜保质期长,可完全生物降解,并且满足一次性使用的医疗器具包装要求;本发明还提供采用其制备外包装膜的方法,科学合理、简单易行,适合工业化生产。

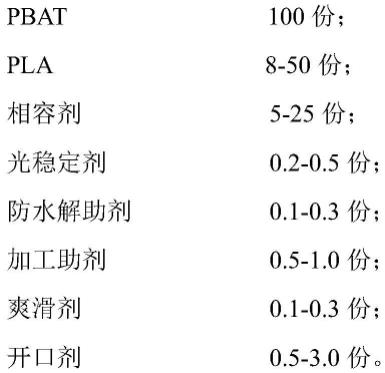

5.本发明所述的可生物降解药品外包装膜专用料,由如下重量份数的原料制成:

[0006][0007]

其中:

[0008]

所述的pbat的熔融指数为2-4,如果太大不利于吹膜。

[0009]

所述的pla的熔融指数小于10,如果太大不利于吹膜。

[0010]

所述的相容剂为高分子量聚醋酸乙烯,其分子量为10万-100万。主要是改善pbat与pla及各种助剂之间的相容性,防止发生相分离及助剂的析出。

[0011]

所述的光稳定剂为受阻胺光稳定剂,其分子结构为:

[0012][0013]

优选地,所述的受阻胺光稳定剂为光稳定剂944。

[0014]

所述的光稳定剂是一种能够抑制或减弱光对塑料的降解作用,提高塑胶原料耐光性的物质。而它们大多数能吸收紫外线,故又叫做紫外线吸收剂。太阳光中的紫外线是对高分子材料产生老化作用的主要原因。紫外线虽然仅占阳光的5%左右,但是能量却很大,其能量足以破坏聚合物的化学键,使其分子链断裂、交联,致使其力学性能发生恶变。本发明中所用的光稳定剂不是用来抑制或减弱光对可降解制品的降解作用,而是受阻胺光稳剂的nh基团比较多,且呈碱性,可有效阻止制品的酸性水解,延长保质期。

[0015]

所述的防水解助剂为聚碳化二亚胺,其分子量为5万-30万。

[0016]

所述的加工助剂为单硬脂酸甘油酯、双硬脂酸甘油酯或三硬脂酸甘油酯中的一种。防止物料与设备之间的粘接,减少物料之间的摩擦热,稳定工艺温度,控温不好的话会发生热降解。采用的加工助剂可完全生物降解。

[0017]

所述的爽滑剂为芥酸酰胺或油酸酰胺。

[0018]

所述的开口剂为二氧化硅,粒度大于2000-4000目,粒度太大,影响膜的外观,粒度太小不好分散,在膜表面团聚。

[0019]

采用所述的可生物降解药品外包装膜专用料制备外包装膜的方法,包括以下步骤:

[0020]

1)母料的制备:将相容剂、光稳定剂、防水解助剂、加工助剂、爽滑剂和开口剂在搅拌机中混合均匀,然后在双螺杆挤出机中熔融、塑化造粒形成母料,生产温度100-150℃;

[0021]

2)专用料的制备:将步骤1)制备的母料与pbat、pla混合均匀,然后在双螺杆挤出机中熔融、塑化造粒形成专用料,生产温度100-180℃;

[0022]

3)包装膜的生产:用吹膜机或流延机生产10-50μm的薄膜,生产温度120-170℃。

[0023]

与现有技术相比,本发明的有益效果如下:

[0024]

1、本发明制备的包装膜可完全生物降解,符合环保大趋势。

[0025]

2、本发明专用料中采用光稳定剂和防水解剂,采用该专用料制备的包装膜用于包装时,保质期长,并且满足一次性使用的医疗器具包装要求。

[0026]

3、本发明所述的制备方法,科学合理、简单易行,适合工业化生产。

附图说明

[0027]

图1是实施例1制备的包装膜的红外光谱图。

具体实施方式

[0028]

下面结合实施例对本发明做进一步说明,但本发明的保护范围不仅限于此。

[0029]

实施例中用到的所有原料除特殊说明外,均为市购。

[0030]

实施例中采用的pbat熔融指数为3.2。

[0031]

实施例中采用的pla熔融指数为4.8。

[0032]

实施例中采用的相容剂为高分子量聚醋酸乙烯,其分子量为30万。

[0033]

实施例中采用的防水解助剂为聚碳化二亚胺,其分子量为12万。

[0034]

实施例中采用的二氧化硅,粒度为2300目。

[0035]

实施例1

[0036]

所述的可生物降解药品外包装膜专用料,由如下重量份数的原料制成:

[0037][0038]

其制备方法,具体步骤如下:

[0039]

1)母料的制备:将相容剂、光稳定剂、防水解助剂、加工助剂、爽滑剂和开口剂在转速为80rpm的搅拌机中混合5分钟,使上述材料充分均匀,然后在长径比48:1的同向双螺杆挤出机中熔融、塑化造粒形成母料,生产温度为100、110、120、130、130、135、135、140、140、130、130、120℃。

[0040]

2)专用料的制备:将步骤1)制备的母料与pbat、pla在自动配料机上按配方要求配好并混合均匀,然后在长径比40:1的同向双螺杆挤出机中熔融、塑化造粒形成专用料,生产温度为100、110、120、130、140、150、160、170、180、180、170、160℃。

[0041]

3)包装膜的生产:用吹膜机生产厚度为20μm的薄膜。生产温度120、140、160、150、150℃。

[0042]

实施例2

[0043][0044]

其制备方法,具体步骤如下:

[0045]

1)母料的制备:将相容剂、光稳定剂、防水解助剂、加工助剂、爽滑剂和开口剂在转速为80rpm的搅拌机中混合5分钟,使上述材料充分均匀,然后在长径比48:1的同向双螺杆挤出机中熔融、塑化造粒形成母料,生产温度为100、110、120、130、130、135、135、140、140、130、130、120℃。

[0046]

2)专用料的制备:将步骤1)制备的母料与pbat、pla在自动配料机上按配方要求配好并混合均匀,然后在长径比40:1的同向双螺杆挤出机中熔融、塑化造粒形成专用料,生产温度为100、120、130、140、140、150、160、170、180、180、170、160℃。

[0047]

3)用吹膜机生产厚度为35μm的薄膜。生产温度130、150、170、160、160℃。

[0048]

实施例3

[0049][0050][0051]

其制备方法,具体步骤如下:

[0052]

1)母料的制备:将相容剂、光稳定剂、防水解助剂、加工助剂、爽滑剂和开口剂在转速为80rpm的搅拌机中混合5分钟,使上述材料充分均匀,然后在长径比48:1的同向双螺杆挤出机中熔融、塑化造粒形成母料,生产温度为100、110、120、130、130、135、135、140、140、130、130、120℃。

[0053]

2)专用料的制备:将步骤1)制备的母料与pbat、pla在自动配料机上按配方要求配好并混合均匀,然后在长径比40:1的同向双螺杆挤出机中熔融、塑化造粒形成专用料,生产温度为100、110、120、130、140、150、160、170、180、180、170、160℃。

[0054]

3)包装膜的生产:用吹膜机生产厚度为35μm的薄膜。生产温度130、150、170、160、160℃。

[0055]

对比例1

[0056]

采用普通配方:

[0057][0058]

制备方法同实施例1。

[0059]

对实施例1-3与对比例1制备的包装膜进行保质期测试。

[0060]

保质期测试的方式是:按正常方法存储,每月固定时间测试产品的拉伸强度和断裂伸长率。

[0061]

实施例1-3制备的包装膜保质期18个月。

[0062]

对比例1制备的包装膜,没有加入光稳定剂等,保质期仅有6个月。

[0063]

对实施例1-3与对比例1制备的包装膜进行性能测试,测试结果见表1。

[0064]

表1性能测试结果

[0065][0066]

上表中涉及的检测,检测标准如下:

[0067]

纵向拉力、纵向延伸率、横向拉力、横向延伸率采用gb/t1040。

[0068]

裤形撕裂力采用gb/t16578。

[0069]

180天相对生物分解率采用gb/t 20197-2006。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1