一种有机小分子凝胶剂及其制备方法和应用

1.本发明涉及凝胶燃料技术领域,尤其涉及一种有机小分子凝胶剂及其制备方法和应用。

背景技术:

2.为了满足航空航天燃料的使用需求,提供动力的燃料一方面要具有良好的燃烧性能;另一方面还需要具备很好的使用性能。凝胶燃料在储存和运输过程中保持稳定的凝胶状态,在使用时受外力剪切作用后可以变为低黏度的液体状态。这一特点使凝胶燃料同时具备了固体燃料和液体燃料的优势,可以有效提升燃料的使用性能。在此基础上,可通过向凝胶中添加含能金属纳米颗粒(铝、硼等)大幅提升燃料的能量密度,并通过凝胶态提高燃料的储存稳定性,从而大幅提升燃料的综合性能。

3.虽然可以通过外力破坏凝胶燃料结构而变成液态,但由于凝胶本身具有一定的复凝性,使得凝胶燃料的黏度相对于液体燃料会有所增大,导致其更难雾化。同时,凝胶剂与燃料的燃烧性能差异也会影响凝胶燃料的使用。因此,降低凝胶剂对燃料的影响的一个重要手段就是降低凝胶剂的含量。目前报道的凝胶剂可以分为有机凝胶剂和无机凝胶剂,其中有机凝胶剂又可分为聚合物凝胶剂和有机小分子凝胶剂。在形成稳定凝胶时,无机凝胶剂和聚合物凝胶剂的添加量一般都高于5wt%,且无机凝胶剂不可燃,这对于燃料的燃烧性能有较大的影响。而有机小分子凝胶剂不仅具有可燃性,其最低凝胶剂添加量可低于1wt%,同时使用有机小分子凝胶剂的凝胶燃料具有很好的剪切变稀性能,可以最大程度上保持燃料本身性能(padwal m b,natan b,mishra d p.gel propellants[j].progress in energy and combustion science,2021,83:100885)。

[0004]

由于凝胶剂与液体燃料燃烧性能的差异,有机凝胶液滴的燃烧存在四个阶段。第一个阶段是升温阶段,这一过程与纯液体燃料液滴的燃烧相似;在第二阶段,凝胶剂会在液滴表面形成凝胶层,然后随着液滴内的燃料受热而膨胀或发生微爆炸;在第三阶段,凝胶层破裂引发燃料蒸汽喷射和燃烧;在第四阶段,凝胶层发生燃烧(lee d,won j,baek s w,et al.autoignition behavior of an ethanol

‑

methylcellulose gel droplet in a hot environment[j].energies,2018,11(8))。这表明凝胶燃料的燃烧速率相比于液体燃料会有所降低。因此提升凝胶燃料的燃烧速率对于凝胶燃料的使用具有重要意义。在不改变燃料本身结构的情况下,通过改变凝胶剂的结构增强其燃烧性能是提升凝胶燃料燃烧速率最为可行的方法之一。因此需要开发一种具有高含能结构的易燃有机小分子凝胶剂,同时实现其凝胶性能和促燃效果,以提高凝胶燃料的综合性能。

技术实现要素:

[0005]

本发明的目的在于提供一种有机小分子凝胶剂及其制备方法和应用,所述有机小分子胶凝剂具有高张力结构,具有凝胶性能和促燃效果。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

本发明提供了一种有机小分子凝胶剂,具有式i所示结构:

[0008][0009]

式i中,r包括其中,r1包括

‑

h、

‑

ch3、

‑

ch2ch3或cl。

[0010]

优选的,所述的有机小分子凝胶剂包括:

[0011][0012][0013]

本发明提供了上述技术方案所述有机小分子胶凝剂的制备方法,包括以下步骤:

[0014]

将d

‑

甘露醇、含高张力结构化合物、催化剂和有机溶剂混合,进行缩合反应,得到有机小分子胶凝剂;

[0015]

所述含高张力结构化合物具有式ii或式iii所示结构:

[0016]

式ii和式iii中,r包括r1包括

‑

h、

‑

ch3、

‑

ch2ch3或cl。

[0017]

优选的,所述d

‑

甘露醇与含高张力结构化合物的摩尔比为1:(2.0~3.5)。

[0018]

优选的,所述催化剂包括氯化锌或对甲基苯磺酸。

[0019]

优选的,所述氯化锌与d

‑

甘露醇的摩尔比为(0.03~0.06):0.05;所述对甲基苯磺酸与d

‑

甘露醇的摩尔比为(0.01~0.03):0.05。

[0020]

优选的,所述缩合反应的温度为20~60℃,时间为12h~48h。

[0021]

优选的,所述有机溶剂包括二甲基甲酰胺或乙二醇二甲醚。

[0022]

本发明提供了上述技术方案所述有机小分子胶凝剂或上述技术方案所述制备方法制备得到的有机小分子胶凝剂在凝胶燃料中的应用。

[0023]

优选的,所述凝胶燃料包括液体航煤燃料、高能量密度燃料或含能纳米流体燃料。

[0024]

本发明提供了一种有机小分子凝胶剂,所述有机小分子胶凝剂含有环丙烷结构,环丙烷结构属于高张力结构,键角处于扭曲状态含有一定的张力能,结构极不稳定,因此结构更加易燃,能够提升凝胶剂的燃烧性能,可使燃料的点火延迟缩短,发挥促燃效果。而且,本发明提供的有机小分子凝胶含有的多个羟基可以通过氢键作用有效形成凝胶,赋予凝胶剂优异的凝胶性能,因而其对高能量密度燃料和含能纳米流体燃料均具有优异的凝胶性能并具有剪切变稀特性,形成稳定凝胶时最低凝胶剂均不高于1%。

[0025]

本发明提供了所述有机小分子凝胶剂的制备方法,本发明以d

‑

甘露醇为起始原料,通过羟基保护反应引入环丙烷结构,形成对燃料具有有效凝胶性能并发挥促燃作用的有机小分子凝胶剂。本发明的制备工艺简单,原料来源广泛、成本低廉。

[0026]

本发明提供的有机小分子凝胶剂可将3号喷气燃料(rp

‑

3)、高密度燃料(hd

‑

01、hd

‑

3、qc)及含能纳米流体燃料制备成具有优异凝胶性能的凝胶燃料,以制备具有剪切变稀性能的凝胶燃料,同时显著缩短燃料点火延迟时间,适用于液体航煤、高能量密度燃料和含能纳米流体燃料的凝胶化过程,并能有效提升凝胶燃料的燃烧速率。

[0027]

实施例的结果表明,本发明提供的有机小分子凝胶剂可以有效凝胶化多种高密度燃料,其最低成胶浓度不高于凝胶总质量的1wt%,形成的凝胶具有优异的剪切变稀和触变性能,与不含环丙烷结构的凝胶剂相比具有明显促燃作用。

附图说明

[0028]

图1为应用例1制备的jp

‑

10凝胶燃料的实物图;

[0029]

图2为应用例1制备的jp

‑

10凝胶燃料的sem图;

[0030]

图3为应用例1制备的jp

‑

10凝胶燃料的液滴点火实验图;

[0031]

图4为实施例1~3制备的有机小分子凝胶剂的红外谱图。

具体实施方式

[0032]

本发明提供了一种有机小分子凝胶剂,具有式i所示结构:

[0033][0034]

式i中,r包括其中,r1包括

‑

h、

‑

ch3、

‑

ch2ch3或cl。

[0035]

在本发明中,所述有机小分子凝胶剂优选包括:

[0036][0037]

本发明提供了上述技术方案所述有机小分子胶凝剂的制备方法,包括以下步骤:

[0038]

将d

‑

甘露醇、含高张力结构化合物、催化剂和有机溶剂混合,进行缩合反应,得到有机小分子胶凝剂;

[0039]

所述含高张力结构化合物具有式ii或式iii所示结构:

[0040]

式ii和式iii中,r包括r1包括

‑

h、

‑

ch3、

‑

ch2ch3或cl。

[0041]

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

[0042]

本发明将d

‑

甘露醇、含高张力结构化合物、催化剂和有机溶剂混合,进行缩合反应。在本发明中,所述含高张力结构化合物优选包括环丙酮、环丙甲醛、环丙基甲基酮、环丙基乙基甲酮、(1,1

‑

二甲氧基)甲基环丙烷、(1,1

‑

二甲氧基)乙基环丙烷或环丙基甲酰氯;所述d

‑

甘露醇与含高张力结构化合物摩尔比优选为1:(2.0~3.5),更优选为1:(2.8~3.2)。

[0043]

在本发明中,所述催化剂优选包括氯化锌或对甲基苯磺酸;所述氯化锌与d

‑

甘露醇的摩尔比优选为(0.03~0.06):0.05,更优选为0.05:0.05;所述对甲基苯磺酸与d

‑

甘露醇的摩尔比优选为(0.01~0.03):0.05,更优选为0.02:0.05。

[0044]

在本发明中,所述有机溶剂优选包括二甲基甲酰胺或乙二醇二甲醚;所述d

‑

甘露醇与有机溶剂的用量比优选为0.05mol:(100~150)ml,更优选为0.05mol:(110~130)ml。

[0045]

在本发明中,所述d

‑

甘露醇、含高张力结构化合物、催化剂和有机溶剂混合的过程优选为将d

‑

甘露醇和催化剂溶于有机溶剂中,加入含高张力结构化合物。

[0046]

在本发明中,所述缩合反应的温度优选为20~60℃,更优选为30~50℃,时间优选为12h~48h,更优选为36h;所述缩合反应优选在搅拌条件下进行,本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程进行即可。

[0047]

在本发明中,所述缩合反应的过程如下式所示(式中r与上述相同):

[0048][0049]

完成所述缩合反应后,本发明优选将所得产物体系与饱和氯化钠溶液和二氯甲烷混合(饱和氯化钠溶液和二氯甲烷的体积比优选为1:1),搅拌15min,将所得物料过滤后,采用二氯甲烷洗涤,将所得洗涤物料采用二氯甲烷萃取水相,合并有机相,采用饱和nacl溶液洗涤后,使用无水na2so4干燥,过滤后,进行旋蒸,得到有机小分子凝胶剂。本发明对所述过滤、洗涤、萃取和旋蒸的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0050]

本发明提供了上述技术方案所述有机小分子胶凝剂或上述技术方案所述制备方法制备得到的有机小分子胶凝剂在凝胶燃料中的应用。在本发明中,所述凝胶燃料优选包括液体航煤燃料、高能量密度燃料或含能纳米流体燃料。在本发明的应用例中,所述凝胶燃料具体为jp

‑

10燃料、rp

‑

3燃料、hd

‑

03燃料、qc燃料或铝基含能纳米流体(5%al+hd

‑

01)。

[0051]

本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。在本发明的应用例中,所述凝胶燃料的制备方法具体是将所述有机小分子凝胶剂与燃料混合,加热搅拌,直至混合物变澄清,将所得产物在室温下冷却,直至变为不流动的类固态,形成凝胶燃料。本发明对所述加热搅拌的过程没有特殊的限定,根据实际需求进行调整即可。

[0052]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

实施例1

[0054]

将d

‑

甘露醇9.11g(0.05mol)和氯化锌6.82g(0.05mol)溶于100ml dmf中,加入环丙酮8.41g(0.15mol)后,25℃下搅拌反应12h;反应完成后,将100ml饱和氯化钠溶液和100ml二氯甲烷加入到所得体系中搅拌15min,将所得物料过滤并用100ml二氯甲烷洗涤,使用二氯甲烷萃取水相,合并有机相并用饱和nacl溶液洗涤,将所得洗涤后物料用无水na2so4干燥。过滤,进行旋蒸,得到有机小分子胶凝剂5.1g,结构式为:

[0055][0056]

实施例2

[0057]

将d

‑

甘露醇9.11g(0.05mol)和氯化锌6.82g(0.05mol)溶于100ml dmf中,加入环丙甲醛10.51g(0.15mol)后,25℃下搅拌反应12h;反应完成后,将100ml饱和氯化钠溶液和100ml二氯甲烷加入到所得体系中搅拌15min,将所得物料过滤并用100ml二氯甲烷洗涤,将所得洗涤物料使用二氯甲烷萃取水相,合并有机相并用饱和nacl溶液洗涤,将所得物料用

无水na2so4干燥,过滤后,进行旋蒸,得到小分子胶凝剂6.0g,结构式为:

[0058][0059]

实施例3

[0060]

将d

‑

甘露醇9.11g(0.05mol)和氯化锌6.82g(0.05mol)溶于100ml dmf中,加入环丙基甲基酮12.62g(0.15mol)后,30℃下搅拌反应20h;反应完成后,将100ml饱和氯化钠溶液和100ml二氯甲烷加入到所得体系中搅拌15min,将所得物料过滤并用100ml二氯甲烷洗涤,将所得洗涤物料使用二氯甲烷萃取水相,合并有机相并用饱和nacl溶液洗涤,将所得物料用无水na2so4干燥,过滤后,进行旋蒸,得到有机小分子胶凝剂6.3g,结构式为:

[0061][0062]

实施例4

[0063]

将d

‑

甘露醇9.11g(0.05mol)和对甲基苯磺酸1.88g(0.01mol)溶于100ml dmf中,加入(1,1

‑

二甲氧基)甲基环丙烷17.42g(0.15mol)后,40℃下搅拌反应36h;反应完成后,将100ml饱和氯化钠溶液和100ml二氯甲烷加入到所得体系中搅拌15min,将所得物料过滤并用100ml二氯甲烷洗涤,使用二氯甲烷萃取水相,合并有机相并用饱和nacl溶液洗涤,将所得洗涤后物料用无水na2so4干燥,过滤后,进行旋蒸,得到有机小分子胶凝剂9.6g,结构式同实施例2。

[0064]

实施例5

[0065]

将d

‑

甘露醇9.11g(0.05mol)和对甲苯磺酸1.88g(0.01mol)溶于100ml dmf中,加入(1,1

‑

二甲氧基)乙基环丙烷19.68g(0.15mol)后,40℃下搅拌反应48h;反应完成后,将100ml饱和氯化钠溶液和100ml二氯甲烷加入到所得体系中搅拌15min,将所得物料过滤并用100ml二氯甲烷洗涤,使用二氯甲烷萃取水相,合并有机相并用饱和nacl溶液洗涤,将所得洗涤后物料用无水na2so4干燥,过滤后,进行旋蒸,得到有机小分子胶凝剂12.5g,结构式同实施例3。

[0066]

对比例1

[0067]

与实施例1的区别仅在于:将环丙酮替换为等物质的量的丙酮,其他同实施例1。

[0068]

对比例2

[0069]

与实施例2的区别仅在于:将环丙甲醛替换为等物质的量的2

‑

甲基丙醛,其他同实施例2。

[0070]

对比例3

[0071]

与实施例3的区别仅在于:将环丙基甲基酮替换为等物质的量的3

‑

甲基

‑2‑

丁酮,其他同实施例3。

[0072]

对比例4

[0073]

与实施例4的区别仅在于:将(1,1

‑

二甲氧基)甲基环丙烷替换为等物质的量的2

‑

甲基丙醛,其他同实施例4。

[0074]

对比例5

[0075]

与实施例5的区别仅在于:将(1,1

‑

二甲氧基)乙基环丙烷替换为等物质的量的3

‑

甲基

‑2‑

丁酮,其他同实施例5。

[0076]

应用例1

[0077]

将实施例1制备的凝胶剂与jp

‑

10燃料按质量比1/99混合后在90℃下加热搅拌,直至溶液变澄清,在室温下冷却1h至不流动的类固态,形成凝胶燃料,为半透明状的凝胶燃料。

[0078]

1)将应用例1制备的凝胶燃料用外力搅拌破坏后,静置5~10h,观察发现,可恢复至凝胶状态,说明所制备的凝胶燃料具有复凝性。

[0079]

2)采用旋转粘度计对所制备的凝胶燃料进行黏度测试,凝胶燃料黏度为467.5pa

·

s,60rpm剪切10min后黏度降低至97mpa

·

s。

[0080]

对比应用例1

[0081]

与应用例1的区别仅在于:使用对比例1的凝胶剂替换实施例1的凝胶剂,其他同应用例1。

[0082]

采用平板点火试验对应用例1和对比应用例1制备的凝胶燃料的点火延迟时间进行测定,结果表明,在凝胶剂添加量为1wt%条件下,应用例1制备的jp

‑

10凝胶燃料在430℃下的点火延迟为2378ms,相比于对比应用例1制备的双丙酮

‑

d

‑

甘露醇为凝胶剂制备的凝胶燃料点火延迟缩短了496ms。

[0083]

应用例2

[0084]

将实施例2制备的凝胶剂与rp

‑

3燃料按质量比1/99混合后在100℃下加热搅拌,直至溶液变澄清,在室温下冷却,直至呈现为不流动的类固态,形成凝胶燃料,为半透明状的凝胶燃料。

[0085]

按照应用例1的方法,对应用例2的凝胶燃料进行测试,结果表明,该凝胶燃料具有复凝性,将凝胶用外力搅拌破坏后,静置5~10h可恢复至凝胶状态。该凝胶燃料黏度为417.5pa

·

s,60rpm剪切后黏度降低至85mpa

·

s。

[0086]

对比应用例2

[0087]

与应用例2的区别仅在于:使用对比例2的凝胶剂替换实施例2的凝胶剂,其他同应用例2。

[0088]

采用平板点火试验对应用例2和对比应用例2制备的凝胶燃料的点火延迟时间进行测定,结果表明,在凝胶剂添加量为1wt%条件下制备的rp

‑

3凝胶燃料在420℃下的点火延迟为2012ms。相比于对比应用例2制备的凝胶燃料点火延迟缩短了422ms。

[0089]

应用例3

[0090]

将实施例3制备的凝胶剂与hd

‑

03燃料按质量比1/99混合后在110℃下加热搅拌,

直至溶液变澄清,后在室温下冷却至呈现不流动的类固态,形成凝胶燃料,为半透明状的凝胶燃料。

[0091]

按照应用例1的方法,对应用例3的凝胶燃料进行测试,结果表明,所制备的凝胶燃料具有复凝性,将凝胶用外力搅拌破坏后,静置5~10h可恢复至凝胶状态。该凝胶燃料黏度为1081.7pa

·

s,60rpm剪切10min后黏度降低至219mpa

·

s。

[0092]

对比应用例3

[0093]

与应用例3的区别仅在于:使用对比例3的凝胶剂替换实施例3的凝胶剂,其他同应用例3。

[0094]

采用平板点火试验对应用例3和对比应用例3制备的凝胶燃料的点火延迟时间进行测定,结果表明,在凝胶剂添加量为1wt%条件下制备的hd

‑

03凝胶燃料在440℃下的点火延迟为2767ms。相比于对比应用例3制备的凝胶燃料点火延迟缩短了361ms。

[0095]

应用例4

[0096]

将实施例4制备的凝胶剂与qc燃料按质量比1/99混合后在80℃下加热搅拌,直至溶液变澄清,在室温下冷却直至呈现为不流动的类固态,形成凝胶燃料,为半透明状的凝胶燃料。

[0097]

按照应用例1的方法,对应用例4的凝胶燃料进行测试,结果表明,所制备的凝胶具有复凝性,将凝胶用外力搅拌破坏后,静置5~10h可恢复至凝胶状态。该凝胶燃料黏度为1599.1pa

·

s,60rpm剪切10min后黏度降低至155mpa

·

s。

[0098]

对比应用例4

[0099]

与应用例4的区别仅在于:使用对比例4的凝胶剂替换实施例4的凝胶剂,其他同应用例4。

[0100]

采用平板点火试验对应用例4和对比应用例4制备的凝胶燃料的点火延迟时间进行测定,结果表明,在凝胶剂添加量为1wt%条件下制备的qc凝胶燃料在460℃下的点火延迟为3054ms。相比于对比应用例4制备的凝胶燃料点火延迟缩短了422ms。

[0101]

应用例5

[0102]

将实施例5制备的凝胶剂与铝基含能纳米流体(5%al+hd

‑

01)按质量比1/99混合后在100℃下加热搅拌,直至溶液变澄清,在室温下冷却直至呈现不流动的类固态,形成凝胶燃料。

[0103]

按照应用例1的方法,对应用例5的凝胶燃料进行测试,结果表明,所制备的凝胶具有复凝性,将凝胶用外力搅拌破坏后,静置5~10h可恢复至凝胶状态。该凝胶燃料黏度为1276.1pa

·

s,60rpm剪切10min后黏度降低至135mpa

·

s。

[0104]

对比应用例5

[0105]

与应用例5的区别仅在于:使用对比例5的凝胶剂替换实施例5的凝胶剂,其他同应用例5。

[0106]

采用平板点火试验对应用例5和对比应用例5制备的凝胶燃料的点火延迟时间进行测定,结果表明,在凝胶剂添加量为1wt%条件下制备的铝基含能纳米流体(5%al+hd

‑

01)凝胶燃料在430℃下的点火延迟为2233ms,相比于对比应用例5制备的凝胶燃料点火延迟缩短了323ms。

[0107]

表征及性能测试

[0108]

1)对应用例1制备的凝胶燃料拍照,所得实物图片见图1;由图1可以看出,凝胶燃料为半透明状并具有较好的凝胶状态。

[0109]

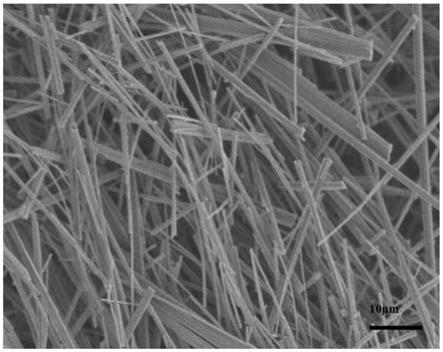

2)对应用例1制备的凝胶燃料进行sem测试,结果见图2;由图2可以看出,凝胶剂自组装成为三维网络结构,从而稳定燃料分子形成凝胶。

[0110]

3)对应用例1制备的凝胶燃料进行点火实验,在不同时间的照片见图3;由图3可以看出,该凝胶燃料点火延迟较短,为2378ms,燃烧速度较快。

[0111]

4)对实施例1、实施例2和实施例3制备的有机小分子凝胶剂进行傅里叶红外光谱测试,所得结果见图4;由图4可知,在3385cm

‑1左右为甘露醇中羟基对应的伸缩振动峰;3040cm

‑1为环丙烷结构的c

‑

h的碳伸缩振动,实施例1~3在2800~2950cm

‑1范围内的峰为烷基的c

‑

h伸缩振动峰,其差异表示的实施例1~3制备的有机小分子凝胶剂结构的差异;1200cm

‑1及1111cm

‑1左右处呈现醚键的伸缩振动。红外光谱测试表明,实施例1~3制备的有机小分子凝胶剂结构中具备环丙烷及醚键结构,证明成功将环丙烷结构引入到甘露醇中。

[0112]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1