非发泡型阻燃防雾化的PVC皮革及其制备方法和应用与流程

非发泡型阻燃防雾化的pvc皮革及其制备方法和应用

技术领域

1.本发明涉及高分子新材料技术技术领域,尤其涉及pvc皮革技术领域,具体涉及一种非发泡型阻燃防雾化的pvc皮革及其制备方法和应用。

背景技术:

2.随着社会经济的发展、生活水平的提高,汽车逐步走进千家万户,成为人们出行的普及工具。汽车作为会移动的房屋,人们对内饰材料有了更高的需求,美观舒适、皮质感,由于天然皮革资源有限、价格高、加工要求高,人造皮革复合材料应运而生,这带动对汽车用皮革的巨大需求。传统汽车革加工技术采用聚氯乙烯(pvc)皮料或聚氨酯(pu)皮料进行发泡后进行贴合及表面处理等后加工而制得,此加工技术制得的pvc、pu汽车革存在以下几个缺点:第一,皮料经发泡后,拉伸强度等物理性能变差,发泡后的皮革拉伸强度在15

‑

18mpa之间;第二,传统的发泡皮革需采用发泡炉进行发泡,但这种发泡方式具有高耗能、高污染的缺陷;第三,传统的发泡型汽车皮革需要溶剂进行表面处理,表面处理剂的使用使得汽车皮革味道重,同时其挥发性有机化合物(voc)含量较高,严重影响人体健康及用于体验;第四,传统的汽车皮革经发泡后不具备防火性能,阻燃性能变差,当汽车意外起火时,这种不具备防火性能的材料存在很大的安全隐患;第五,传统的发泡汽车皮革不具备防雾化的功能,当汽车内开有冷气或暖气时容易雾化,影响用户的使用体验。

3.针对现有发泡型汽车皮革技术存在力学性能不佳、发泡过程环境污染严重,挥发性有机化合物含量高、气味重、防火、防雾化性能差等问题,亟需开发一种非发泡型的环保阻燃防雾化汽车皮革。

技术实现要素:

4.本发明提出一种非发泡型阻燃防雾化的pvc皮革及其制备方法和应用,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.为克服上述技术问题,本发明的第一方面提供了一种pvc皮革。

6.具体的,一种pvc皮革,制备所述pvc皮革的原料包括pvc树脂、增塑剂和增韧剂;所述增塑剂包括邻苯二甲酸911酯和/或邻苯二甲酸二(2

‑

丙基庚)酯;所述增韧剂包括丁腈橡胶和/或丁苯橡胶。

7.本发明通过在基体pvc树脂中添加增塑剂和增韧剂,具体的,选择邻苯二甲酸911酯和/或邻苯二甲酸二(2

‑

丙基庚)酯作为增塑剂,该增塑剂与pvc具有良好的兼容性,有利于提高产品的柔韧性,同时,该增塑剂还具有挥发损失小的特性,可起到良好的雾化作用。选择丁腈橡胶和/或丁苯橡胶作为增韧剂,该增韧剂与含氯聚合物pvc树脂具有较好的相容性,增韧剂的加入不仅可提高产品的弹性和柔韧性,更可与所述增塑剂共同作用,实现在不发泡的情况下,满足皮革的质感需求,可媲美发泡型的pvc皮革。

8.作为上述方案的进一步改进,所述原料还包括阻燃剂;所述阻燃剂包括三氧化二锑和/或磷酸酯类阻燃剂;进一步的,所述磷酸酯类阻燃剂选自用磷酸甲苯二甲苯酯、磷酸

三苯酯、磷酸二苯异丙苯酯、磷酸二苯叔丁苯酯、磷酸二苯异辛酯等中的至少一种。

9.作为上述方案的进一步改进,所述原料还包括抑烟剂;所述抑烟剂包括硼酸锌和/或钼化合物;进一步的,所述钼化合物选自三氧化钼、八钼酸胺中的至少一种。

10.具体的,抑烟剂借鉴覆盖效应和转移效应,可抑制自由基,加速成炭等阻燃原理改变其燃烧模式,与三氧化二锑和/或磷酸酯类阻燃剂具有良好的协同作用,从而提高产品的阻燃性能。

11.作为上述方案的进一步改进,所述阻燃剂与所述抑烟剂的质量比为(1

‑

8):1。具体的,控制阻燃剂与抑烟剂的质量比,有利于阻燃与抑烟效果的最佳协同效果,从而实现阻燃的同时抑烟。

12.作为上述方案的进一步改进,所述原料按重量份计,包括pvc树脂100份,增塑剂40

‑

80份,增韧剂5

‑

10份。

13.具体的,控制各原料间的最佳配比关系,原料间协同增效,可满足不发泡的情况下,实现pvc皮革的优异柔韧性与防雾化作用。

14.作为上述方案的进一步改进,所述原料还包括稳定剂、填充剂、颜料中的至少一种。

15.优选的,所述稳定剂选自钙锌复合稳定剂和/或稀土稳定剂,稳定剂的加入,可提高产品的加工耐热性能,改善产品的气味。

16.优选的,所述填充剂选自轻质碳酸钙和/或硫酸钡。

17.本发明的第二方面提供了一种pvc皮革的制备方法。

18.具体的,一种pvc皮革的制备方法,包括以下步骤:

19.(1)将各原料经混合、密炼后进行初步塑化,得初塑物料;

20.(2)将所述初塑物料经挤出过滤后进行二次塑化,得复塑物料;

21.(3)将所述复塑物料进行压延成型,得所述pvc皮革。

22.具体的,本发明采用非发泡加工工艺,经压延加工工艺制得,无需进行发泡和表面处理工序,减少了后段加工工艺,降低了生产成本,在提高生产工作效率的同进,改善了产品的环保性能。同时,各原料经两次塑化和压延工艺,有利于提高pvc皮革的力学性能。

23.优选的,步骤(1)中所述密炼的温度为100

‑

120℃,所述初步塑化的温度为150

‑

175℃;

24.优选的,步骤(2)中所述挤出过滤的温度为165

‑

180℃,所述二次塑化的温度为155

‑

180℃;

25.优选的,步骤(3)中所述压延成型的温度为165

‑

200℃。

26.优选的,所述pvc皮革的制备方法的制备方法,包括以下步骤:

27.(1)按原料配比称取各原料,并将各原料先后进行低速混合和高速混合搅拌,其中:低速混合时间5

‑

60秒,混合速度为50

‑

150rpm;高速混合时间300

‑

600秒,混合速度为1000

‑

2000rpm;将混合后的原料进行密炼,密炼温度为100

‑

120℃,密炼电流200

‑

270安;将密炼后的胶状原料进行初步塑化,初步塑化温度为150

‑

175℃,得初塑物料;

28.(2)将所述初塑物料经挤出过滤杂质后进行二次塑化,二次塑化的温度为155

‑

180℃;挤出过滤温度为165℃

‑

180℃,得复塑物料;

29.(3)将所述复塑物料进行5辊压延成型,其中5辊压延机的温度分别为1号辊185℃

‑

200℃,2号辊185℃

‑

200℃,3号辊180℃

‑

190℃,4号辊175℃

‑

185℃,5号辊165℃

‑

175℃,得所述pvc皮革。

30.进一步的,所述pvc皮革制备方法,还包括对所述pvc皮革的后处理,所述后处理包括压花、卷取、检验、称量,包装标识等。

31.本发明的第三方面提供了一种pvc皮革的应用。

32.具体的,上述pvc皮革在汽车中的应用。

33.进一步的,所述pvc皮革在汽车内饰皮革中的应用。

34.本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

35.本发明的pvc皮革为发非发泡型阻燃防雾化的皮革材料,通过在pvc皮革中添加邻苯二甲酸911酯和/或邻苯二甲酸二(2

‑

丙基庚)酯作为增塑剂,丁腈橡胶和/或丁苯橡胶作为增韧剂,在赋予产品良好的弹性和柔韧性的同时,具有防雾化作用,可媲美发泡型的pvc皮革。

36.本发明采用非发泡加工工艺,经压延加工工艺制得,无需进行发泡和表面处理工序,在提高生产工作效率的同进,改善了产品的环保性能。同时,各原料经两次塑化和压延工艺,有利于提高pvc皮革的力学性能。

37.相对于传统的发泡皮革,本发明所制得的pvc皮革,具有非发泡、皮质感越优、力学性能(弹性模量可达15mpa,拉伸强度可达25mpa)和阻燃抑烟性能(氧指数可达34%,平均修正烟密度320dm)佳等特点,尤其适用于汽车内饰皮革。

具体实施方式

38.以下通过实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解,有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围,同时,下述所提及的原料未详细说明的,均为市售产品,未详细提及的工艺步骤或制备方法均为本领域技术人员所知晓的工艺步骤或制备方法。

39.实施例1

40.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯60份,增韧剂丁腈橡胶8份,阻燃剂三氧化二锑8份,抑烟剂硼酸锌2份,钙锌复合稳定剂2份,填充剂轻质碳酸钙10份,颜料2份;其中:阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为4:1。

41.一种pvc皮革的制备方法,包括以下步骤:

42.(1)按原料配比称取各原料,并将各原料采用混合机先后进行低速混合和高速混合搅拌,其中:低速混合时间30秒,混合速度为100rpm;高速混合时间400秒,混合速度为1500rpm;将混合后的原料经排料管排放至万马力机进行密炼,密炼温度为110℃,密炼电流250安;将密炼后的胶状原料在第一轧轮机中进行初步塑化,初步塑化温度为160℃,得初塑物料;

43.(2)将初塑物料经过滤机挤出过滤杂质后进行二次塑化,二次塑化的温度为170℃;挤出过滤温度为175℃,,得圆形条状的复塑物料;

44.(3)将复塑物料通过压延机进行5辊压延成型,其中5辊压延机的温度分别为1号辊190℃,2号辊190℃,3号辊185℃,4号辊180℃,5号辊170℃,得所述pvc皮革。

45.实施例2

46.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸二(2

‑

丙基庚)酯40份,增韧剂丁腈橡胶5份,阻燃剂三氧化二锑3份,抑烟剂硼酸锌1份,钙锌复合稳定剂1份,填充剂轻质碳酸钙5份,颜料1份;其中:阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为3:1。

47.一种pvc皮革的制备方法,包括以下步骤:

48.(1)按原料配比称取各原料,并将各原料采用混合机先后进行低速混合和高速混合搅拌,其中:低速混合时间10秒,混合速度为100rpm;高速混合时间300秒,混合速度为2000rpm;将混合后的原料经排料管排放至万马力机进行密炼,密炼温度为100℃,密炼电流200安;将密炼后的胶状原料在第一轧轮机中进行初步塑化,初步塑化温度为160℃,得初塑物料;

49.(2)将初塑物料经过滤机挤出过滤杂质后进行二次塑化,二次塑化的温度为160℃;挤出过滤温度为165℃,,得圆形条状的复塑物料;

50.(3)将复塑物料通过压延机进行5辊压延成型,其中5辊压延机的温度分别为1号辊185℃,2号辊185℃,3号辊180℃,4号辊175℃,5号辊165℃,得所述pvc皮革。

51.实施例3

52.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯80份,增韧剂丁苯橡胶10份,阻燃剂三氧化二锑6份,抑烟剂硼酸锌1份,钙锌复合稳定剂3份,填充剂轻质碳酸钙15份,颜料3份;其中:阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为6:1。

53.一种pvc皮革的制备方法,包括以下步骤:

54.(1)按原料配比称取各原料,并将各原料采用混合机先后进行低速混合和高速混合搅拌,其中:低速混合时间50秒,混合速度为150rpm;高速混合时间400秒,混合速度为2000rpm;将混合后的原料经排料管排放至万马力机进行密炼,密炼温度为120℃,密炼电流250安;将密炼后的胶状原料在第一轧轮机中进行初步塑化,初步塑化温度为170℃,得初塑物料;

55.(2)将初塑物料经过滤机挤出过滤杂质后进行二次塑化,二次塑化的温度为180℃;挤出过滤温度为175℃,,得圆形条状的复塑物料;

56.(3)将复塑物料通过压延机进行5辊压延成型,其中5辊压延机的温度分别为1号辊200℃,2号辊200℃,3号辊190℃,4号辊185℃,5号辊175℃,得所述pvc皮革。

57.实施例4

58.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯40份,邻苯二甲酸二(2

‑

丙基庚)酯10份,增韧剂丁腈橡胶10份,阻燃剂磷酸甲苯二甲苯酯4份,抑烟剂三氧化钼2份,钙锌复合稳定剂2份,填充剂轻质碳酸钙8份,颜料1份;其中:阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为2:1。

59.一种pvc皮革的制备方法,包括以下步骤:

60.(1)按原料配比称取各原料,并将各原料采用混合机先后进行低速混合和高速混

合搅拌,其中:低速混合时间30秒,混合速度为120rpm;高速混合时间500秒,混合速度为1200rpm;将混合后的原料经排料管排放至万马力机进行密炼,密炼温度为110℃,密炼电流220安;将密炼后的胶状原料在第一轧轮机中进行初步塑化,初步塑化温度为165℃,得初塑物料;

61.(2)将初塑物料经过滤机挤出过滤杂质后进行二次塑化,二次塑化的温度为180℃;挤出过滤温度为175℃,,得圆形条状的复塑物料;

62.(3)将复塑物料通过压延机进行5辊压延成型,其中5辊压延机的温度分别为1号辊185℃,2号辊185℃,3号辊180℃,4号辊180℃,5号辊170℃,得所述pvc皮革。

63.实施例5

64.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯70份,增韧剂丁腈橡胶4份,丁苯橡胶1份,阻燃剂三氧化二锑3份,抑烟剂硼酸锌3份,钙锌复合稳定剂2份,填充剂轻质碳酸钙10份,颜料2份;其中:阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为1:1。

65.一种pvc皮革的制备方法,包括以下步骤:

66.(1)按原料配比称取各原料,并将各原料采用混合机先后进行低速混合和高速混合搅拌,其中:低速混合时间15秒,混合速度为140rpm;高速混合时间400秒,混合速度为1500rpm;将混合后的原料经排料管排放至万马力机进行密炼,密炼温度为110℃,密炼电流220安;将密炼后的胶状原料在第一轧轮机中进行初步塑化,初步塑化温度为160℃,得初塑物料;

67.(2)将初塑物料经过滤机挤出过滤杂质后进行二次塑化,二次塑化的温度为180℃;挤出过滤温度为170℃,,得圆形条状的复塑物料;

68.(3)将复塑物料通过压延机进行5辊压延成型,其中5辊压延机的温度分别为1号辊185℃,2号辊190℃,3号辊185℃,4号辊180℃,5号辊175℃,得所述pvc皮革。

69.实施例6

70.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯60份,增韧剂丁腈橡胶6份,阻燃剂三氧化二锑6份,磷酸甲苯二甲苯酯2份,抑烟剂硼酸锌1份,钙锌复合稳定剂3份,填充剂轻质碳酸钙8份,颜料2份;其中:阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为8:1。

71.一种pvc皮革的制备方法,包括以下步骤:

72.(1)按原料配比称取各原料,并将各原料采用混合机先后进行低速混合和高速混合搅拌,其中:低速混合时间50秒,混合速度为100rpm;高速混合时间500秒,混合速度为1500rpm;将混合后的原料经排料管排放至万马力机进行密炼,密炼温度为115℃,密炼电流220安;将密炼后的胶状原料在第一轧轮机中进行初步塑化,初步塑化温度为165℃,得初塑物料;

73.(2)将初塑物料经过滤机挤出过滤杂质后进行二次塑化,二次塑化的温度为180℃;挤出过滤温度为175℃,,得圆形条状的复塑物料;

74.(3)将复塑物料通过压延机进行5辊压延成型,其中5辊压延机的温度分别为1号辊185℃,2号辊190℃,3号辊185℃,4号辊180℃,5号辊175℃,得所述pvc皮革。

75.实施例7

76.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯60份,增韧剂丁腈橡胶8份,阻燃剂三氧化二锑3.33份,抑烟剂硼酸锌6.67份,钙锌复合稳定剂2份,填充剂轻质碳酸钙10份,颜料2份。

77.实施例7与实施例1的区别在于,阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为1:2,其余原料的组成与含量均与实施例1相同。

78.实施例7的pvc皮革的制备方法与实施1相同。

79.实施例8

80.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯60份,增韧剂丁腈橡胶8份,阻燃剂三氧化二锑9份,抑烟剂硼酸锌1份,钙锌复合稳定剂2份,填充剂轻质碳酸钙10份,颜料2份。

81.实施例8与实施例1的区别在于,阻燃剂三氧化二锑与抑烟剂硼酸锌的质量比为9:1,其余原料的组成与含量均与实施例1相同。

82.实施例8的pvc皮革的制备方法与实施1相同。

83.实施例9

84.实施例9与实施例1的区别在于,不含阻燃剂三氧化二锑,其余原料的组成与含量均与实施例1相同。

85.实施例9的pvc皮革的制备方法与实施1相同。

86.实施例10

87.实施例10与实施例1的区别在于,不含抑烟剂硼酸锌,其余原料的组成与含量均与实施例1相同。

88.实施例10的pvc皮革的制备方法与实施1相同。

89.对比例1

90.对比例1与实施例1的区别在于,pvc皮革的制备原料中不包括增韧剂丁腈橡胶,其余原料的组成与含量均与实施例1相同。

91.对比例1的pvc皮革的制备方法与实施1相同。

92.对比例2

93.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂己二酸二辛酯60份,增韧剂丁腈橡胶8份,阻燃剂三氧化二锑9份,抑烟剂硼酸锌1份,钙锌复合稳定剂2份,填充剂轻质碳酸钙10份,颜料2份。

94.对比例2与实施例1的区别在于,pvc皮革的制备原料采用现有pvc皮革常用的增塑剂己二酸二辛酯替代邻苯二甲酸911酯,其余原料的组成与含量均与实施例1相同。

95.对比例1的pvc皮革的制备方法与实施1相同。

96.对比例3

97.一种pvc皮革,其制备原料按重量份计,包括pvc树脂100份,增塑剂邻苯二甲酸911酯60份,增韧剂mbs树脂(甲基丙烯酸甲酯(m),丁二烯(b)及苯乙烯(s)的三元共聚物)8份,阻燃剂三氧化二锑9份,抑烟剂硼酸锌1份,钙锌复合稳定剂2份,填充剂轻质碳酸钙10份,颜料2份。

98.对比例3与实施例1的区别在于,pvc皮革的制备原料采用现有pvc皮革常用的增韧剂mbs替代丁腈橡胶,其余原料的组成与含量均与实施例1相同。

99.对比例3的pvc皮革的制备方法与实施1相同。

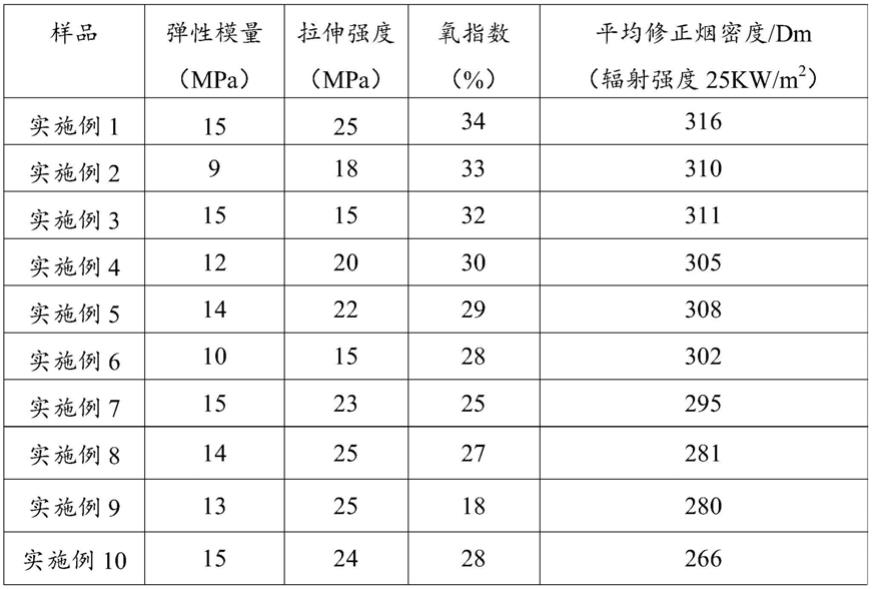

100.性能测试

101.将实施例1

‑

10和对比例1

‑

3制得的pvc皮革进行力学性能(弹性模量、拉伸强度)和阻燃抑烟性能(氧指数、辐射强度25kw/m2下的平均修正烟密度)测试,测试结果如表1所示。

102.表1:各实施例和对比例性能参数对比表

[0103][0104][0105]

从表1的测试结果可知:本发明实施例1

‑

8制得的pvc皮革均具有较好的力学性能和阻燃防雾性能,且皮质质感均较佳,其中:实施例7和8,由于阻燃剂与抑烟剂的质量比未在(1

‑

8):1范围内,其阻燃及防雾化性能相对实施例1

‑

6均有所下降。

[0106]

实施例9不含阻燃剂,其阻燃性和抑烟性相对实施例1均有所下降;实施例10不含抑烟剂,其阻燃性和抑烟性相对实施例1也均有所下降,进一步证实了,本发明的阻燃剂和抑烟剂间的协同增效效果。

[0107]

对比例1

‑

3,由于未添加增韧剂,或用pvc常用的增塑剂和增韧剂替代本发明的增塑剂和增韧剂,制得的pvc皮革,其性能均不及实施例1

‑

8,进一步证实了,本发明的pvc与增塑剂(邻苯二甲酸911酯和/或邻苯二甲酸二(2

‑

丙基庚)酯)和增韧剂(丁腈橡胶和/或丁苯橡胶)间的协同增效效果。

[0108]

显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变

动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1