一种基于成盐光气法制备异氰酸酯单体的方法与流程

1.本技术涉及异氰酸酯制备领域,尤其涉及一种基于成盐光气法制备异氰酸酯单体的方法。

背景技术:

2.在已有的关于异氰酸酯的合成技术中,光气化是最为常见的合成方法。光气化合成异氰酸酯的方法主要分为直接光气法和成盐光气法。直接光气法是胺与光气反应直接生成异氰酸酯,该方法在生成异氰酸酯的同时,在高温下异氰酸根易与胺基发生副反应,生成脲杂质,造成反应选择性较低,故目前主要采用成盐光气法合成异氰酸酯,成盐光气法即是将胺与氯化氢、二氧化碳等酸性气体预先中和生成胺的盐酸盐,保护胺基基团,避免在光化过程中生成脲等杂质。但是成盐光气法存在胺包裹的问题,即在成盐过程中由于反应速率过快,盐酸盐晶体形成过程中难免会有胺被包裹,无法正常进行成盐反应,从而在下一步光化过程中生成脲类杂质。故控制成盐步骤是成盐光气法合成异氰酸酯的关键一步。

3.专利cn 105126711提供了一种特殊的搅拌研磨反应器,通过锯齿状的飞碟形动旋转片与静旋转片相互剪切研磨,从而使盐酸盐避免结块,减少了胺包裹现象,又能使盐酸盐粒径细腻,提高了后续光化反应效率。但是该反应器多级搅拌与盐酸盐发生摩擦研磨,提高了设备的能耗,并对设备材质的要求较高,设备维护周期短。专利cn 102070491公开了一种成盐光气法制备苯二亚甲基二异氰酸酯的方法,该方法在成盐过程中通过胺

‑

溶剂流股与氯化氢流股以喷射反应器作为混合装置混合并进入成盐反应釜反应,得到较稀的盐酸盐溶液进行浓缩。该方法使用较低浓度的胺流股进行成盐反应,可以一定程度上解决混合管堵塞问题,但是后续需对较稀的盐酸盐溶液进行浓缩处理以提高反应液浓度,增加了运行成本。专利cn 107337615公开了一种聚酯类超分散剂,在成盐步骤加入可以降低成盐液粘度,避免结块、抱团等现象。但引入其它物质就要涉及到后续分离,增加工艺操作难度。

4.成盐光气法合成异氰酸酯过程中,成盐液浓度过小会导致后续光化反应效率低,成盐液浓度过高会导致体系粘度过大,再加上上述胺包裹问题。因此成盐光气法需要一种解决以上问题的新工艺。

技术实现要素:

5.本技术提供了一种基于成盐光气法制备异氰酸酯单体的方法,解决了现有技术中采用成盐光气法合成异氰酸酯单体的过程中,成盐液浓度过小导致后续光化反应效率低,成盐液浓度过高导致体系粘度大,以及存在胺包裹的问题。

6.为解决上述技术问题,本技术提供了一种基于成盐光气法制备异氰酸酯单体的方法,包括:

7.将溶剂加入成盐反应釜中后向所述成盐反应釜中加入氮气以对管路及成盐反应釜进行置换,并通过气相进料管向所述成盐反应釜中通入干燥的氯化氢气体以保证所述成盐反应釜内的压力值为1bar~3.5bar,其中,所述溶剂为邻二氯苯、三甲苯、氯苯、二氯乙烷

中的一种或多种,所述溶剂占所述成盐反应釜中总量的15%~35%,所述氯化氢气体的进料压力为1bar~5bar;

8.通过上部进料管内管向所述成盐反应釜持续通入胺与溶剂的混合流股,并通过上部进料管外管向所述成盐反应釜中持续通入氮气以降低成盐反应釜的气相空间中氯化氢的分压并保压反应2h~6h停止,再次通过所述上部进料管外管通过氮气赶出过量的氯化氢气体,得到胺的盐酸盐溶液,其中,所述胺与所述溶剂的混合流股的质量分数为5%~35%,所述胺的进料压力为1bar~5bar,所述氮气的进料压力为1bar~5bar,所述胺与所述氯化氢的摩尔比为1:2~1:8,所述氮气进料流量为所述氯化氢进料流量的1/2~1/6,成盐反应温度为30~60℃;

9.将所述溶剂加入到光化反应釜中的同时向所述光化反应釜中通入所述盐酸盐溶液流股与光气,在4bar~10bar的压力条件下进行光化反应,得到异氰酸酯光化液;

10.对所述异氰酸酯光化液进行赶光、脱溶、精馏处理后即得异氰酸酯单体;

11.其中,所述成盐反应釜包括气相进料管、所述上部进料管内管以及所述上部进料管外管。

12.优选地,所述胺为1,4

‑

丁二胺、1,4

‑

苯二胺、1,5

‑

萘二胺、1,3

‑

环己二甲胺、1,6

‑

己二胺、1,4

‑

二氨基环己烷、1

‑

氨基

‑

3,3,5

‑

三甲基5

‑

氨基甲基环己烷、4,4

’‑

二氨基二环己基甲烷二胺、1,8

‑

二氨基

‑4‑

氨甲基辛烷和三氨基壬烷中的一种或多种。

13.优选地,所述溶剂为所述邻二氯苯。

14.优选地,所述溶剂占所述成盐反应釜中总量的15%~25%。

15.优选地,所述氯化氢气体的进料压力为2.5bar~4bar。

16.优选地,所述胺与所述溶剂的混合流股的质量分数为20%~35%。

17.优选地,所述胺的进料压力为2.5bar~5bar,所述氮气的进料压力为2.5bar~4bar。

18.优选地,所述胺与所述氯化氢的摩尔比为1:3~1:6。

19.优选地,所述氮气进料流量为所述氯化氢进料流量的1/4~1/6。

20.优选地,所述光化反应压力为5bar~8bar。

21.相比于现有技术,本技术所提供的一种基于成盐光气法制备异氰酸酯单体的方法,通过上部进料管内管向所述成盐反应釜持续通入胺与溶剂的混合流股之后,通过上部进料管外管向所述成盐反应釜中持续通入氮气将氯化氢气体通过多孔的分布板逸散至反应体系中,降低成盐反应釜的气相空间中氯化氢的分压,使其能够在体系中沿径向、轴向双向分布,尽可能将胺反应完全,将胺基基团保护起来,以免在后续光化过程中未成盐的胺与异氰酸酯高温下发生反应产生脲类杂质,影响选择性,进而影响异氰酸酯收率,导致反应结果不理想,上部进料管内管和上部进料管外管的设置可以使胺流股呈雾化液滴状进料,能够避免多数情况下的盐酸盐结块、包裹,胺雾化喷头存在氮气氛围,也能够避免喷头堵塞问题。

附图说明

22.为了更清楚的说明本技术的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以

根据这些附图获得其他的附图。

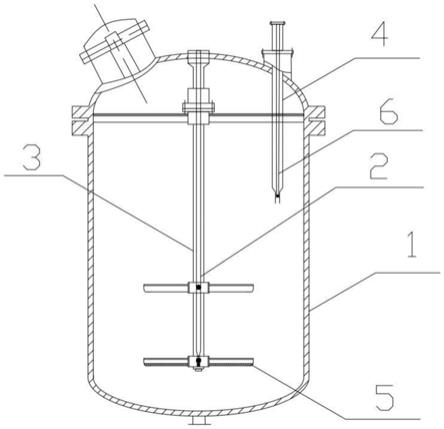

23.图1为本发明实施例所提供的一种成盐反应釜结构示意图;

24.图2为本发明实施例所提供的一种气相进料管结构示意图;

25.图中,1成盐反应釜釜体,2气相进料管,3搅拌轴,4上部进料管外管,5方形格栅,6上部进料管内管,7圆形孔洞,8气相进料管管体。

具体实施方式

26.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述。

27.本技术的核心是提供一种基于成盐光气法制备异氰酸酯单体的方法,可以解决现有技术中采用成盐光气法合成异氰酸酯单体的过程中,成盐液浓度过小导致后续光化反应效率低,成盐液浓度过高导致体系粘度大,以及存在胺包裹的问题。

28.一种基于成盐光气法制备异氰酸酯单体的方法,包括以下步骤:

29.s101:将溶剂加入成盐反应釜中后向成盐反应釜中加入氮气以对管路及成盐反应釜进行置换,并通过气相进料管向成盐反应釜中通入干燥的氯化氢气体以保证成盐反应釜内的压力值为1bar~3.5bar,其中,溶剂为邻二氯苯、三甲苯、氯苯、二氯乙烷中的一种或多种,溶剂占成盐反应釜中总量的15%~35%,氯化氢气体的进料压力为1bar~5bar。

30.作为优选地实施方式,溶剂为邻二氯苯。作为优选地实施方式,溶剂占成盐反应釜中总量的15%~25%。作为优选地实施方式,氯化氢气体的进料压力为2.5bar~4bar。

31.s102:通过上部进料管内管向成盐反应釜持续通入胺与溶剂的混合流股,并通过上部进料管外管向成盐反应釜中持续通入氮气以降低成盐反应釜的气相空间中氯化氢的分压并保压反应2h~6h停止,再次通过上部进料管外管通过氮气赶出过量的氯化氢气体,得到胺的盐酸盐溶液,其中,胺与溶剂的混合流股的质量分数为5%~35%,胺的进料压力为1bar~5bar,氮气的进料压力为1bar~5bar,胺与氯化氢的摩尔比为1:2~1:8,氮气进料流量为氯化氢进料流量的1/2~1/6,成盐反应温度为30~60℃。

32.在上述实施例的基础上,作为优选地实施方式,胺为1,4

‑

丁二胺、1,4

‑

苯二胺、1,5

‑

萘二胺、1,3

‑

环己二甲胺、1,6

‑

己二胺、1,4

‑

二氨基环己烷、1

‑

氨基

‑

3,3,5

‑

三甲基5

‑

氨基甲基环己烷、4,4

’‑

二氨基二环己基甲烷二胺、1,8

‑

二氨基

‑4‑

氨甲基辛烷和三氨基壬烷中的一种或多种。作为优选地实施方式,胺与溶剂的混合流股的质量分数为20%~35%。作为优选地实施方式,胺的进料压力为2.5bar~5bar,氮气的进料压力为2.5bar~4bar。在上述实施例的基础上,作为优选地实施方式,胺与氯化氢的摩尔比为1:3~1:6。作为优选地实施方式,氮气进料流量为氯化氢进料流量的1/4~1/6。

33.s103:将溶剂加入到光化反应釜中的同时向光化反应釜中通入盐酸盐溶液流股与光气,在4bar~10bar的压力条件下进行光化反应,得到异氰酸酯光化液。

34.作为优选地实施方式,光化反应压力为5bar~8bar。

35.s104:对异氰酸酯光化液进行赶光、脱溶、精馏处理后即得异氰酸酯单体。

36.其中,成盐反应釜包括气相进料管、上部进料管内管以及上部进料管外管。

37.图1为本发明实施例所提供的一种成盐反应釜结构示意图,图2为本发明实施例所提供的一种气相进料管结构示意图,如图1至图2所示,

38.本发明所提供的成盐反应釜包含成盐反应釜釜体1,内嵌在搅拌轴3的气相进料管2,含内管与外管的上部进料管,即上部进料管外管4和上部进料管内管6,上下两级搅拌叶片,底部搅拌叶片下方分布有方形格栅5,方形格栅5内部与气相进料管2连通。上部进料管外管4为变径结构,分为顶部粗径与尾部细径,上部进料管内管6为胺流股雾化喷头,上部进料管外管4尾部位置略长于上部进料管内管6尾部,上部进料管外管4粗径与上部进料管内管6内径比例为1.2:1~2.5:1,优选1.5:1~1.8:1;上部进料管外管4粗径是细径的1.1~2.0倍,优选1.2~1.5倍,上部进料管外管4顶部距离上部进料管内管6顶部长度为上部进料管外管4细径长度的1/5~1/2。气相进料管2末端为变径结构,包含收缩段与扩散段以及在扩散段管壁上均匀分布的圆形孔洞7,圆形孔洞7开孔率为30%~80%,优选30%~50%,圆形孔洞7内径0.1~20mm,优选0.1mm~5mm;气相进料管2内径与成盐反应釜釜体1中的气相管长比例在1:30~1:80,优选1:40~1:60,8为气相进料管管体。

39.为了使本领域技术人员更好地理解本方案,下面以具体实施例对本方案进行详细说明:

40.实施例1

41.向成盐反应釜中加入19.74kg(169.9mol)1,6

‑

己二胺与46.06kg邻二氯苯,配置质量分数为30%的己二胺

‑

邻二氯苯液;向成盐反应釜投入溶剂干邻二氯苯20kg,开启釜内搅拌,设定转速为280r/min,开始以流量1.25nm3/h通入氯化氢,待釜内压力0.2mpa~0.25mpa(绝压),此时开始通入1,6

‑

己二胺邻二氯苯流股与氮气,流量分别为16.45kg、0.2nm3/h,4h后停止物料通入,此时成盐反应结束,成盐液浓度32.5%,将成盐釜泄压至0.1mpa,通入氮气将剩余的氯化氢赶出体系。将反应釜升温至155℃,此时以流量12.615kg/h通入光气进行反应,保证反应釜内压力为0.6~0.7mpa(绝压),冷凝介质温度调整至0℃,保持光气处于回流状态,反应4h后停止通光,此时反应液呈现暗红色,澄清透明,上部无固体或絮状悬浮物。反应结束后将反应釜泄压至0.1mpa,通入氮气赶出剩余的光气及氯化氢气体,获得六亚甲基二异氰酸酯(hdi)合成液,取样采用气相色谱及液相色谱进行hdi定量分析。hdi合成收率为97.5%,最后对hdi进行赶光、脱溶、精馏处理后即得异氰酸酯单体。

42.实施例2

43.向成盐反应釜里加入3.25kg(30.12mol)1,4

‑

苯二胺与61.8kg氯苯,配置质量分数为5%的1,4

‑

苯二胺

‑

氯苯液;向成盐反应釜投入溶剂干氯苯20kg,开启釜内搅拌,设定转速为280r/min,开始以流量0.35nm3/h通入氯化氢,待釜内压力0.15mpa~0.20mpa(绝压),此时开始通入1,4

‑

苯二胺

‑

氯苯流股与氮气,流量分别为16.26kg、0.1nm3/h,4h后停止物料通入,此时成盐反应结束,将成盐釜泄压至0.1mpa,通入氮气将剩余的氯化氢赶出体系。将赶气毕盐酸盐溶液转移至光化反应釜中,将光化釜升温至150℃,此时以流量9.43kg/h通入光气进行反应,保证光化釜内压力为0.4~0.5mpa(绝压),冷凝介质温度调整至0℃,保持光气处于回流状态,反应6h后停止通光,此时反应液呈现紫红色,澄清透明,上部无固体或絮状悬浮物。反应结束后将光化釜泄压至0.1mpa,通入氮气赶出剩余的光气及氯化氢气体,获得对苯二异氰酸酯(ppdi)合成液,取样采用气相色谱及液相色谱进行ppdi定量分析。ppdi合成收率为98%,最后对ppdi进行赶光、脱溶、精馏处理后即得异氰酸酯单体。

44.本技术所提供的一种基于成盐光气法制备异氰酸酯单体的方法,通过上部进料管内管向成盐反应釜持续通入胺与溶剂的混合流股之后,通过上部进料管外管向成盐反应釜

中持续通入氮气将氯化氢气体通过多孔的分布板逸散至反应体系中,降低成盐反应釜的气相空间中氯化氢的分压,使其能够在体系中沿径向、轴向双向分布,尽可能将胺反应完全,将胺基基团保护起来,以免在后续光化过程中未成盐的胺与异氰酸酯高温下发生反应产生脲类杂质,影响选择性,进而影响异氰酸酯收率,导致反应结果不理想,上部进料管内管的设置可以使胺流股呈雾化液滴状进料,能够避免多数情况下的盐酸盐结块、包裹,胺雾化喷头存在氮气氛围,也能够避免喷头堵塞问题。

45.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

46.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1