一种假性紫罗兰酮的合成方法与流程

1.本发明涉及香精香料和化工领域,具体涉及一种假性紫罗兰酮的合成方法。

背景技术:

2.紫罗兰酮是一种具有紫罗兰花香气的香料,包含α

‑

紫罗兰酮和β

‑

紫罗兰酮两种异构体。其中,α

‑

紫罗兰酮香气酷似紫罗兰花,还有木香气息,并伴有果香香韵,主要应用于香精调配和下游香料的合成,β

‑

紫罗兰酮则大量应用于维生素a和β

‑

胡萝卜素的合成中。假性紫罗兰酮是合成紫罗兰酮的重要中间体,在食品,香料,医药等领域中用途十分广泛。

3.目前假性紫罗兰酮和合成方法是以柠檬醛和丙酮为原料在碱性条件下通过aldol缩合反应制得,常用的缩合催化剂有碱金属氢氧化物,如氢氧化钠,氢氧化钾的水溶液及醇溶液等,工业上多采用此法生产假性紫罗兰酮。但是大量的强碱水溶液对设备的抗腐蚀性能要求很高,而且反应后需要中和,洗涤操作,会产生大量的废盐和废水,环保压力很大。

4.针对目前工业生产假性紫罗兰酮工艺的不足,中国专利cn 105562041 a中介绍了一种负载型的kf固体碱催化剂,用于假性紫罗兰酮的制备,避免了使用液体碱催化剂时的后续中和碱操作,但是催化剂回收和需进行再生操作,增加了工艺的复杂度,大规模的工业化生产具有一定难度。

5.专利cn 1065481 a中使用大孔型阴离子交换树脂催化剂,使用连续反应方式进行反应,简化了操作工序,但是需要向反应体系中引入溶剂,增加了后处理能耗,而且所采用的催化剂制作成本较高,限制了其实际应用。

6.专利cn103108857 a中使用纯氧化镧作为缩合催化剂合成假性紫罗兰酮,该方法避免了传统工艺中的腐蚀性,三废量大的特点,工艺流程简单,该方法的缺点是反应条件苛刻,且催化剂必须经过高温再生才能恢复反应活性,再生后的催化剂反应选择性下降明显。

技术实现要素:

7.为了克服现有技术当中假性紫罗兰酮生产工艺中催化剂腐蚀性强,三废量大,产率低的缺点提出了一种使用有机碱和辅助碱催化合成假性紫罗兰酮的方法。

8.催化剂用于丙酮和柠檬醛缩合反应制备假性紫罗兰酮,避免了传统液体碱催化剂生产工艺的缺点,同时制得高纯度的假性紫罗兰酮。

9.为了实现本发明的目的,所采用的技术方案是:

10.一种假性紫罗兰酮的制备方法,包括如下步骤:

11.将丙酮投入反应釜中,加入辅助碱后一次搅拌,后加入有机碱催化剂和柠檬醛后进行氮气置换,缓慢升温至60

‑

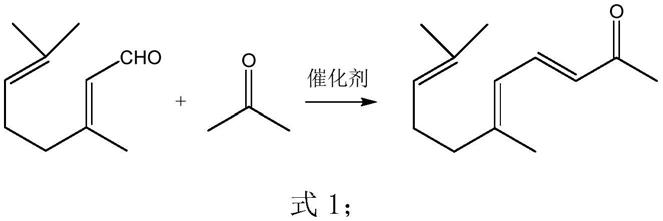

150℃,保温至反应完成,将反应液进行精馏分离出假性紫罗兰酮成品,如下式1所示:

[0012][0013]

所述辅助碱为吡啶、哌啶、吡咯、吡唑或咪唑中的任意一种或多种。

[0014]

在本发明的一个优选实施例中,所述丙酮与辅助碱的质量比为1:0.1

–

2。

[0015]

在本发明的一个优选实施例中,所述丙酮与所述有机碱催化剂的质量比为1:0.001

‑

0.05。

[0016]

在本发明的一个优选实施例中,所述丙酮与所述柠檬醛的质量比为1:0.2

‑

0.5。

[0017]

在本发明的一个优选实施例中,所述保温反应的反应时间为2

‑

8h。

[0018]

在本发明的一个优选实施例中,所述氮气置换的次数为三次。

[0019]

在本发明的一个优选实施例中,所述反应过程中当釜内压力达到0.6mpa时,通过气相色谱进行反应液的定量分析。

[0020]

在本发明的一个优选实施例中,所述反应完成的标准为反应液组成基本不再变化。

[0021]

在本发明的一个优选实施例中,所述精馏为采用精馏塔进行操作。

[0022]

本发明的有益效果在于:

[0023]

本发明采用有机碱和辅助碱作为缩合催化剂,避免了设备的腐蚀,提升了设备的使用寿命;使用较温和的催化剂体系,减少了原料副反应,反应收率较高;催化剂可以通过精馏过程回收使用,降低了生产成本;反应结束后不需进行中和以及水洗操作,减少了三废量的产生。

[0024]

本发明基本解决了传统生产工艺中液碱催化剂存在的一些缺陷,绿色环保,具有很大的应用价值。

具体实施方式

[0025]

下面结合具体实施例对本发明进行进一步的解释说明:

[0026]

实施例1

[0027]

向1l的不锈钢高压反应釜中,加入300g丙酮和150g吡啶,搅拌混合均匀后,加入3g三乙胺,然后加入150g柠檬醛,氮气置换三次后,缓慢升温至130℃后保温,釜内压力0.6mpa,反应期间取样,使用气相色谱进行定量分析。保温6h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~120℃的馏分,主要成分为丙酮,吡啶和催化剂三乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为82.5%。

[0028]

实施例2

[0029]

向1l的不锈钢高压反应釜中,加入300g丙酮和150g吡啶,搅拌混合均匀后,加入3g三乙胺,然后加入100g柠檬醛,氮气置换三次后,缓慢升温至130℃后保温,釜内压力

0.6mpa,反应期间取样,使用气相色谱进行定量分析。保温4h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~120℃的馏分,主要成分为丙酮,吡啶和催化剂三乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为85.3%。

[0030]

实施例3

[0031]

向1l的不锈钢高压反应釜中,加入300g丙酮和150g吡啶,搅拌混合均匀后,加入6g三乙胺,然后加入100g柠檬醛,氮气置换三次后,缓慢升温至130℃后保温,釜内压力0.6mpa,反应期间取样,使用气相色谱进行定量分析。保温2h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~120℃的馏分,主要成分为丙酮,吡啶和催化剂三乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为87.6%。

[0032]

实施例4

[0033]

向1l的不锈钢高压反应釜中,加入300g丙酮和150g吡啶,搅拌混合均匀后,加入6g二乙胺,然后加入100g柠檬醛,氮气置换三次后,缓慢升温至130℃后保温,釜内压力0.6mpa,反应期间取样,使用气相色谱进行定量分析。保温8h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~120℃的馏分,主要成分为丙酮,吡啶和催化剂二乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为75.8%。

[0034]

实施例5

[0035]

向1l的不锈钢高压反应釜中,加入300g丙酮和150g哌啶,搅拌混合均匀后,加入6g三乙胺,然后加入100g柠檬醛,氮气置换三次后,缓慢升温至130℃后保温,釜内压力0.6mpa,反应期间取样,使用气相色谱进行定量分析。保温4h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~110℃的馏分,主要成分为丙酮,哌啶和催化剂三乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为83.7%。

[0036]

实施例6

[0037]

向1l的不锈钢高压反应釜中,加入240g丙酮和240g吡啶,搅拌混合均匀后,加入4.8g三乙胺,然后加入80g柠檬醛,氮气置换三次后,缓慢升温至130℃后保温,釜内压力0.6mpa,反应期间取样,使用气相色谱进行定量分析。保温2h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~120℃的馏分,主要成分为丙酮,吡啶和催化剂三乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为88.4%。

[0038]

实施例7

[0039]

向1l的不锈钢高压反应釜中,加入300g丙酮和6g三乙胺,搅拌混合均匀后加入

100g柠檬醛,氮气置换三次后,缓慢升温至150℃后保温,釜内压力0.8mpa,反应期间取样,使用气相色谱进行定量分析。保温8h后,反应液组成基本不再变化,停止反应,降至室温,取出反应液,使用精馏塔进行分离。在101.3kpa的压力下,收集56~90℃的馏分,主要成分为丙酮和催化剂三乙胺。在300pa的压力下,收集70~80℃的馏分,主要成分为柠檬醛,收集120~130℃的馏分,得到假性紫罗兰酮成品,产品收率为38.5%。

[0040]

不加辅助碱,反应速度慢,原料转化率低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1