气相氟氰化制备七氟异丁腈的方法与流程

1.本发明涉及一种气相氟氰化制备七氟异丁腈的方法。尤其涉及以六氟丙烯为原料,在氟化催化剂存在下,与氟化氢和拟卤素x

‑

cn(x=f、cl、br、i或

‑

cn)发生气相催化氟氰化反应,制备七氟异丁腈的方法,同时采取循环工艺不断采出生成的七氟异丁腈,未反应的六氟丙烯以及hf、x

‑

cn继续在系统内循环,直至转化为七氟异丁腈为止从系统中采出,其中当x

‑

cn为f

‑

cn时,原料hf可以为零。

背景技术:

2.在众多合成七氟异丁腈的合成路线中,六氟丙烯与乙二腈或氯化氰在碱金属氟化盐存在下的液相氟化是一类重要的合成路线。美国专利us3752840报道了在密闭条件下,乙腈溶剂中,全氟丙烯与乙二腈、氟化钾在100℃反应3小时,发生加成反应,得到七氟异丁腈,其产率为64.3%,方程式见反应(1);中国专利cn108863847a报道了氮气置换保护下,在500ml干燥高压釜中,乙腈(100ml)为溶剂,六氟丙烯(0.22mol)与氯化氰(0.20mol)、氟化钾(0.22mol)发生液相氟化反应,反应温度50℃,反应时间10小时,经分离处理得到七氟异丁腈,其收率为70.4%,方程式见反应(2)。

[0003][0004]

上述路线存在以下缺陷:(1)采用了大量的溶剂和氟化试剂,这些溶剂和氟化试剂难以回收在利用,将产生大量的液废和固废,将严重污染环境;(2)采用了间歇法工艺,且七氟异丁腈产率低下。

技术实现要素:

[0005]

本发明所要解决的技术问题是克服背景技术中存在的不足,提供一种不使用反应溶剂、单程产率较高、可实现零污染连续生产的七氟异丁腈的制备方法。

[0006]

本发明还提供了一种高活性、使用寿命长的适用于气相氟氰化反应的氟化催化剂。

[0007]

一种气相氟氰化反应合成七氟异丁腈的方法,在氟化催化剂存在下,六氟丙烯与氟化氢、拟卤素x

‑

cn(x=f、cl、br、i或者

‑

cn)发生气相催化氟氰化反应,得到主要产物七氟异丁腈,反应式如下:

[0008][0009]

产物流中包括七氟异丁腈、六氟丙烯、氟化氢、x

‑

cn以及hx,通过精馏得到七氟异丁腈。

[0010]

所述的制备方法,当拟卤素x

‑

cn中x=f时,原料hf可以为零,也可以不为零;当拟卤素x

‑

cn中x=cl、br、i或者

‑

cn时,原料hf不为零。

[0011]

所述的制备方法,当拟卤素x

‑

cn中x=f时,且原料hf为零,则反应式为:

[0012][0013]

此时产物流中包括七氟异丁腈、六氟丙烯和f

‑

cn,所述精馏步骤包括:(1)第一次蒸馏,第一蒸馏塔的塔釜组分为七氟异丁腈以及六氟丙烯,塔顶组分为氟化氰,塔釜组分可进入第二蒸馏塔进行分离,塔顶组分循环至反应器继续反应;(2)第二次蒸馏,第二蒸馏塔的塔釜组分为七氟异丁腈,塔顶组分六氟丙烯,塔顶组分继续循环至反应器继续反应,塔釜组分收集得到七氟异丁腈。

[0014]

所述的制备方法,当拟卤素x

‑

cn中x=cl、br或i时,此时产物流中包括七氟异丁腈、六氟丙烯、氟化氢、x

‑

cn以及hx,所述精馏步骤包括:(1)第一次蒸馏,第一蒸馏塔的塔釜组分为七氟异丁腈、氟化氢、x

‑

cn以及六氟丙烯,塔顶组分为hx,塔釜组分可进入第二蒸馏塔进行分离,塔顶组分采出体系;(2)第二次蒸馏,第二蒸馏塔的塔釜组分为七氟异丁腈、氟化氢以及x

‑

cn,塔顶组分六氟丙烯,塔釜组分进入第三蒸馏塔进行分离,塔顶组分继续循环至反应器继续反应;(3)第三次蒸馏,第三蒸馏塔的塔釜组分为氟化氢以及x

‑

cn,塔顶组分为七氟异丁腈,塔釜组分继续循环至反应器继续反应,塔顶组分收集得到七氟异丁腈。

[0015]

所述的制备方法,当拟卤素x

‑

cn中x=cn时,此时产物流中包括七氟异丁腈、六氟丙烯、氟化氢、(cn)2以及hcn,所述精馏步骤包括:(1)第一次蒸馏,第一蒸馏塔的塔釜组分为七氟异丁腈、氟化氢和hcn,塔顶组分为(cn)2和六氟丙烯,塔釜组分可进入第二蒸馏塔进行分离,塔顶组分继续循环至反应器继续反应;(2)第二次蒸馏,第二蒸馏塔的塔顶组分为七氟异丁腈,塔釜组分氟化氢和hcn,塔顶组分收集得到七氟异丁腈,塔釜组分进入第三蒸馏塔进行分离;(3)第三次蒸馏,第三蒸馏塔塔釜组分为hcn,塔顶组分为氟化氢,塔釜组分采出体系,塔顶组分继续循环至反应器继续反应。

[0016]

所述氟化催化剂由三价或/和四价或/和五价的铬离子和金属元素组成,铬离子和金属元素的质量百分含量分别为80%~99.9%和0.1%~20%,金属元素为mg、zn、al、ni、fe、co中的至少一种元素。

[0017]

除了上述催化剂外,本发明的氟化催化剂还可以是氧化铬、氟化的氧化铬、氧化铝、氟化的氧化铝、负载于活性炭、氟化铝、氟化镁上的氧化铬、含有多种金属(如zn、co、ni、ge、in等)的氧化铬,以及氟化铝、氟化镁、氟化铬、氟化铁、氟化锌、氟化镍、氟化钴等金属氟化物。采用的氟化催化剂不同,则反应条件不同,包括反应温度、反应压力、接触时间以及物料的摩尔比。

[0018]

本发明的所述氟化催化剂的制备方法如下:按照三价或/和四价或/和五价的铬离子与金属元素的质量百分比,将铬的可溶盐和金属元素的可溶盐溶解于水,然后滴加沉淀剂,沉淀剂可为氨水或尿素中的任意一种,直至ph值为7

‑

9,然后陈化10

‑

24小时,过滤、洗涤,在50~120℃干燥10

‑

24小时,得到固体,粉碎、压制成型,得到催化剂前驱体,其中,铬的可溶盐为硝酸铬、氯化铬、醋酸铬或草酸铬,金属元素的可溶盐为硝酸镁、氯化镁、硝酸铝、氯化铝、硝酸铁、氯化铁、硝酸钴、氯化钴、硝酸镍、氯化镍、硝酸锌或氯化锌中的至少一种;所得催化剂前驱体,在氮气氛围下于300℃~500℃进行焙烧10~24小时;于200℃~400℃,在物质的量之比为1:2的氟化氢与氮气组成的混合气体活化10~24小时,再于200℃~400℃在物质的量之比为1:10的氧化剂与氮气组成的混合气体氛围下氧化10~24小时,将三价铬离子部分或完全转化为四价或/和五价的铬离子,制得氟化催化剂,其中,氧化剂包括五氧化二氮、四氧化二氮、三氧化二氮、二氧化氮、一氧化氮或一氧化二氮。

[0019]

所述氟化催化剂由三价或/和四价或/和五价的铬离子与钴元素的质量百分含量分别为80%~99.9%和0.1%~20%。其制备方法如下:按照三价或/和四价或/和五价的铬离子和钴元素的质量百分比,将铬的可溶盐和钴的可溶盐溶解于水,然后滴加沉淀剂,沉淀剂可为氨水或尿素中的任意一种,直至ph值为7

‑

9,然后陈化10

‑

24小时,过滤、洗涤,在50~120℃干燥10

‑

24小时,得到固体,粉碎、压制成型,得到催化剂前驱体,其中,铬的可溶盐为硝酸铬、氯化铬、醋酸铬或草酸铬,钴的可溶盐为硝酸钴或氯化钴中的至少一种;所得催化剂前驱体,在氮气氛围下于300℃~500℃进行焙烧10~24小时;于200℃~400℃,在物质的量之比为1:2的氟化氢与氮气组成的混合气体活化10~24小时,再于200℃~400℃在物质的量之比为1:10的二氧化氮与氮气组成的混合气体氛围下氧化10~24小时,将三价铬离子部分或完全转化为四价或/和五价的铬离子,制得氟化催化剂。

[0020]

所述拟卤素x

‑

cn(cl、br、i或者

‑

cn)参与的气相催化氟氰化反应条件为:反应压力0.1~1.5mpa,反应温度为100~500℃,六氟丙烯与氟化氢、拟卤素x

‑

cn的摩尔比为1∶2~20∶1~4,接触时间为1~100s。

[0021]

所述拟卤素x

‑

cn(cl、br、i或者

‑

cn)参与的气相催化氟氰化反应条件为:反应压力0.1~1.5mpa,反应温度为200~400℃,六氟丙烯与氟化氢、拟卤素x

‑

cn的摩尔比为1∶5~15∶1~2,接触时间为5~50s。

[0022]

所述拟卤素f

‑

cn参与的气相催化氟氰化反应条件为:反应压力0.1~1.5mpa,反应温度为100~500℃,六氟丙烯与氟化氰的摩尔比为1∶1~20,接触时间为1~100s。

[0023]

所述拟卤素f

‑

cn参与气相催化氟氰化反应条件为:反应压力0.1~1.5mpa,反应温度为200~400℃,六氟丙烯与氟化氰的摩尔比为1∶2~5,接触时间为5~50s。

[0024]

七氟异丁腈、六氟丙烯、氟化氢、拟卤素x

‑

cn(x=f、cl、br、i或者

‑

cn)以及hx,通过精馏得到七氟异丁腈,所述精馏步骤分为三类情况:

[0025]

(一)当拟卤素x

‑

cn中x=f时,原料hf为零,所述精馏步骤包括:(1)第一次蒸馏,第一蒸馏塔塔釜组分为七氟异丁腈以及六氟丙烯,塔顶组分为氟化氰,塔釜组分可进入第二蒸馏塔进行分离,塔顶组分循环至反应器继续反应;(2)第二次蒸馏,第二蒸馏塔塔釜组分为七氟异丁腈,塔顶组分六氟丙烯,塔顶组分继续循环至反应器继续反应,塔釜组分收集得到七氟异丁腈。

[0026]

(二)当拟卤素x

‑

cn中x=cl、br或i,原料hf不为零,所述精馏步骤包括:(1)第一次

蒸馏,第一蒸馏塔的塔釜组分为七氟异丁腈、氟化氢、x

‑

cn以及六氟丙烯,塔顶组分为hx,塔釜组分可进入第二蒸馏塔进行分离,塔顶组分采出体系;(2)第二次蒸馏,第二蒸馏塔的塔釜组分为七氟异丁腈、氟化氢以及x

‑

cn,塔顶组分六氟丙烯,塔釜组分进入第三蒸馏塔进行分离,塔顶组分继续循环至反应器继续反应;(3)第三次蒸馏,第三蒸馏塔的塔釜组分为氟化氢以及x

‑

cn,塔顶组分为七氟异丁腈,塔釜组分继续循环至反应器继续反应,塔顶组分收集得到七氟异丁腈。

[0027]

(三)当拟卤素x

‑

cn中x=cn时,原料hf不为零,所述精馏步骤包括:(1)第一次蒸馏,第一蒸馏塔的塔釜组分为七氟异丁腈、氟化氢和hcn,塔顶组分为(cn)2和六氟丙烯,塔釜组分可进入第二蒸馏塔进行分离,塔顶组分继续循环至反应器继续反应;(2)第二次蒸馏,第二蒸馏塔的塔顶组分为七氟异丁腈,塔釜组分氟化氢和hcn,塔顶组分收集得到七氟异丁腈,塔釜组分进入第三蒸馏塔进行分离;(3)第三次蒸馏,第三蒸馏塔的塔釜组分为hcn,塔顶组分为氟化氢,塔釜组分采出体系,塔顶组分继续循环至反应器继续反应。

[0028]

本发明发现,采用六氟丙烯与氟化氢、拟卤素x

‑

cn(x=cl、br、i或者

‑

cn)发生气相氟氰化反应得到七氟异丁腈,其选择性高,几乎为100%,本实验的结果来看,其主要产物为七氟异丁腈。该产物流为包括七氟异丁腈、六氟丙烯、氟化氢、拟卤素x

‑

cn以及hx,通过精馏分离得到七氟异丁腈。上述连续循环工艺,产物对于目标产物七氟异丁腈选择性好,而且目标产物易于与原料分离,原料可回收利用,达到零排放目的。

[0029]

本发明还发现,采用六氟丙烯与拟卤素f

‑

cn发生气相氟氰化反应得到七氟异丁腈,其选择性高,几乎为100%,本实验的结果来看,其主要产物为七氟异丁腈。该产物流为包括七氟异丁腈、六氟丙烯和f

‑

cn,通过精馏分离得到七氟异丁腈。上述连续循环工艺,产物对于目标产物七氟异丁腈选择性好,而且目标产物易于与原料分离,原料可回收利用,达到零排放目的。

[0030]

为了实现本发明的目的,本发明的整体反应构思思路为:本发明以六氟丙烯为起始原料,采用气相催化反应的连续循环工艺制备七氟异丁腈,得到主要产物七氟异丁腈,发生的反应如下:

[0031]

(1)x

‑

cn中x=cl、br、i或者

‑

cn时:

[0032][0033]

(2)x

‑

cn中x=f时,hf可以为零:

[0034][0035]

本发明采用连续循环工艺制备七氟异丁腈,反应主要进行hf、拟卤素x

‑

cn(x=f、cl、br、i或者

‑

cn)与六氟丙烯的气相催化氟氰化反应,主要产物为七氟异丁腈,当x

‑

cn为f

‑

cn时,原料hf可以为零。

[0036]

本发明提供一种气相氟氰化反应合成七氟异丁腈的方法,包括以下详细步骤:

[0037]

(1)x

‑

cn中x=cl、br、i或者

‑

cn时:在氟化催化剂存在下,六氟丙烯与无水氟化氢、

拟卤素x

‑

cn(x=cl、br、i或者

‑

cn)发生气相催化氟氰化反应,得到目标产物七氟异丁腈,其反应条件为:反应压力0.1~1.5mpa,反应温度为100~500℃,六氟丙烯与氟化氢、x

‑

cn的摩尔比为1∶2~20∶1~4,接触时间为1~100s。产物流中包括七氟异丁腈、六氟丙烯、氟化氢、x

‑

cn以及hx,通过精馏得到七氟异丁腈。

[0038]

本发明x

‑

cn中x=cl、br、i或者

‑

cn时的反应条件优选为:反应压力0.1~1.5mpa,反应温度为200~400℃,六氟丙烯与氟化氢、x

‑

cn的摩尔比为1∶5~15∶1~2,接触时间为5~50s。

[0039]

(2)x

‑

cn中x=f时:在氟化催化剂存在下,六氟丙烯与f

‑

cn发生气相催化氟氰化反应,得到目标产物七氟异丁腈,其反应条件为:反应压力0.1~1.5mpa,反应温度为100~500℃,六氟丙烯与氟化氰的摩尔比为1∶1~20,接触时间为1~100s。产物流中包括七氟异丁腈、六氟丙烯和f

‑

cn,通过精馏得到七氟异丁腈。

[0040]

本发明x

‑

cn中x=f时的反应条件优优选:反应压力0.1~1.5mpa,反应温度为200~400℃,六氟丙烯与氟化氰的摩尔比为1∶2~5,接触时间为5~50s。

[0041]

本发明使用的氟化催化剂的制备方法如下:所述氟化催化剂的制备方法如下:按照三价或/和四价或/和五价的铬离子与金属元素的质量百分比,将铬的可溶盐和金属元素的可溶盐溶解于水,然后滴加沉淀剂,沉淀剂可为氨水或尿素中的任意一种,直至ph值为7

‑

9,然后陈化10

‑

24小时,过滤、洗涤,在50~120℃干燥10

‑

24小时,得到固体,粉碎、压制成型,得到催化剂前驱体,其中,铬的可溶盐为硝酸铬、氯化铬、醋酸铬或草酸铬,金属元素的可溶盐为硝酸镁、氯化镁、硝酸铝、氯化铝、硝酸铁、氯化铁、硝酸钴、氯化钴、硝酸镍、氯化镍、硝酸锌或氯化锌中的至少一种;所得催化剂前驱体,在氮气氛围下于300℃~500℃进行焙烧10~24小时;于200℃~400℃,在物质的量之比为1:2的氟化氢与氮气组成的混合气体活化10~24小时,再于200℃~400℃在物质的量之比为1:10的氧化剂与氮气组成的混合气体氛围下氧化10~24小时,将三价铬离子部分或完全转化为四价或/和五价的铬离子,制得氟化催化剂,其中,氧化剂包括五氧化二氮、四氧化二氮、三氧化二氮、二氧化氮、一氧化氮或一氧化二氮。除了上述催化剂外,氟化催化剂还可以是氧化铬、氟化的氧化铬、氧化铝、氟化的氧化铝、负载于活性炭、氟化铝、氟化镁上的氧化铬、含有多种金属(如zn、co、ni、ge、in等)的氧化铬,以及氟化铝、氟化镁、氟化铬、氟化铁、氟化锌、氟化镍、氟化钴等金属氟化物。采用的氟化催化剂不同,则反应条件不同,包括反应温度、反应压力、接触时间以及物料的摩尔比。

[0042]

本发明中采用五氧化二氮、四氧化二氮、三氧化二氮、二氧化氮、一氧化氮或一氧化二氮作为氧化剂。上述氧化剂作为气体,容易渗透到铬基催化剂内部深处,与三价铬离子发生化学吸附,自身释放出活性氧,其活性远高于平时状态下的氧气,可容易地氧化三价铬离子部分或完全转化为四价或/和五价的铬离子。

[0043]

本发明用于气相催化氟氰化反应的反应器类型不是关键,可以使用管式反应器,流化床反应器等。另外,绝热反应器或等温反应器亦可用。

[0044]

本发明对蒸馏塔的操作条件没有限制,可以根据设备、公用工程的水平、反应系统的操作压力以及待分离的组成等因素进行适当选择。操作压力为0.1mpa~1.0mpa,优选0.3mpa~0.6mpa。一般情况下,为了操作简便,蒸馏塔的操作压力与反应系统一致。塔顶温度和塔釜温度由操作压力及其物料组分决定。其中,七氟异丁腈(沸点为

‑

3.9℃/760mmhg),

氟化氢(沸点为19.5℃/760mmhg)、六氟丙烯(沸点为

‑

29.6℃/760mmhg)、氟化氰(沸点为

‑

46℃/760mmhg)、氯化氰(沸点为13℃/760mmhg)、溴化氰(沸点为61.5℃/760mmhg)、碘化氰(熔点为146.7℃/760mmhg)、氰气(沸点为

‑

21℃/760mmhg)、氯化氢(沸点为

‑

85.5℃/760mmhg)、溴化氢(沸点为

‑

66℃/760mmhg)、碘化氢(沸点为—35.6℃/760mmhg)、氰化氢(沸点为26℃/760mmhg)。

[0045]

本发明的优点:

[0046]

(1)本发明的七氟异丁腈单程产率高;

[0047]

(2)本发明不使用反应溶剂;

[0048]

(3)本发明可实现零污染生产七氟异丁腈,气相氟氰化反应通过连续循环系统,可以使物料反应完全,实现物料的充分利用,从而大大减少污染,实现生产的零污染和连续化运行。

附图说明

[0049]

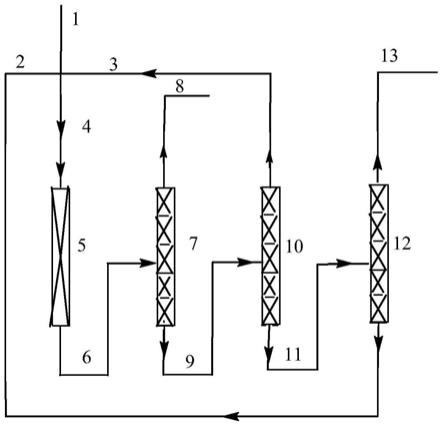

图1为七氟异丁腈的制备工艺流程图。

[0050]

在图1中的标号意义如下。1、2、3、4、6、8、9、11和13为管线;5为气相催化反应器;7为第一蒸馏塔;10为第二蒸馏塔;12为第三蒸馏塔。

[0051]

图2为七氟异丁腈的制备工艺流程图。

[0052]

在图2中的标号意义如下。14、15、16、17、18、20、22、23和25为管线;19为气相催化反应器;21为第一蒸馏塔;24为第二蒸馏塔。

具体实施方式

[0053]

下面结合附图说明对本发明做进一步详细说明。

[0054]

参照图1对本发明进一步详细说明。但并不限制本发明。新鲜的六氟丙烯、新鲜的氟化氢和新鲜的氯化腈经管线1,与经管线2循环使用的氟化氢和氯化氰以及经管线3循环使用的六氟丙烯一起通过管线4进入装填有氟化催化剂的气相催化反应器5中进行反应,反应产物流经管线6进入第一蒸馏塔7进行分离;第一蒸馏塔7塔釜组分为七氟异丁腈、氟化氢、氯化氰以及六氟丙烯,塔顶组分为氯化氢(沸点为

‑

85.5℃/760mmhg),塔釜组分进入第二蒸馏塔10进行分离,塔顶组分经管线8采出体系,以副产物hcl气体出售或者配置成不同浓度的盐酸进行出售;第二蒸馏塔10塔釜组分为七氟异丁腈、氟化氢以及氯化氰,塔顶组分为六氟丙烯(沸点为

‑

29.6℃/760mmhg),塔釜组分进入第三蒸馏塔12进行分离,塔顶组分经管线3、4继续循环至气相催化反应器5继续反应;第三蒸馏塔12塔釜组分为氟化氢以及氯化氰,塔顶组分七氟异丁腈(沸点为

‑

3.9℃/760mmhg),塔釜组分经管线2和管线4继续循环至气相催化反应器5继续反应,塔顶组分经管线13收集得到七氟异丁腈粗品。七氟异丁腈粗品通过进一步的除酸、脱水、精馏操作,可得到高纯度的目标产物七氟异丁腈。

[0055]

其他拟卤素为溴化氰、碘化氰或氰气时,与上述氯化氰参与的氟氰化反应连续工艺类似。

[0056]

参照图2对本发明进一步详细说明。但并不限制本发明。新鲜的六氟丙烯经管线14,与经管线15的氟化氰以及经管线17循环使用的六氟丙烯一起通过管线16,然后与经管线22循环使用的氟化氰一起经过管线18进入装填有氟化催化剂的气相催化反应器19中进

行反应,反应产物流经管线20进入第一蒸馏塔21进行分离;第一蒸馏塔21塔釜组分为七氟异丁腈、六氟丙烯,塔顶组分为氟化氰(沸点为

‑

46℃/760mmhg),塔顶组分经管线22、管线16和管线18循环至气相催化反应器19继续反应,塔釜组分可进入第二蒸馏塔24进行分离;第二蒸馏塔24塔釜组分为七氟异丁腈,塔顶组分为六氟丙烯(沸点为

‑

29.6℃/760mmhg),塔顶组分经管线17、管线16和管线18循环至气相催化反应器19继续反应,塔釜组分经管线25收集得到七氟异丁腈粗品。七氟异丁腈粗品通过进一步的除酸、脱水、精馏操作,可得到高纯度的目标产物七氟异丁腈。

[0057]

分析仪器:岛津gc

‑

2010,色谱柱型号为intercap1(i.d.0.25mm;length 60m;j&w scientific inc.)。

[0058]

气相色谱分析方法:高纯氦气和氟化氢用作载气。检测器温度240℃,汽化室温度150℃,柱初温40℃,保持10分钟,20℃/min升温至240℃,保持10分钟。

[0059]

实施例1

[0060]

氟化催化剂的制备:按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解在水中,在60℃加入沉淀剂氨水,控制溶液ph7~9范围之间,使其在搅拌条件下充分沉淀,然后陈化10

‑

24小时,将形成的浆体过滤,用去离子水洗涤至中性,然后在150℃干燥10

‑

24小时,得到固体,将上述固体粉碎,压制成型,得到催化剂前驱体,然后将催化剂前驱体在氮气氛围下450℃进行焙烧10

‑

24小时,在300℃用摩尔比为1:2的氟化氢与氮气组成的混合气体活化10

‑

24小时,在300℃用摩尔比为1:10的二氧化氮与氮气组成的混合气体氛围下的氧化10

‑

24小时,将三价铬离子部分或完全转化为四价或/和五价的铬离子,制得氟化催化剂。

[0061]

在内径1/2英寸、长30cm的因康合金制的管式反应器中装填10毫升上述制得的氟化催化剂。反应器升温至400℃,在气相催化反应器中通入六氟丙烯、氟化氢和氯化氰,控制六氟丙烯、氟化氢和氯化氰的摩尔比为1:10:1,接触时间为6秒,反应压力0.1mpa,反应20h后,反应产物经水洗、碱洗,分离得到有机物,经干燥、除水后,用气相色谱分析有机物的组成,结果为:六氟丙烯转化率为100%,七氟异丁腈选择性为98.2%。

[0062]

实施例2

[0063]

与实施例1相同的操作,所不同的是“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解于水中”改为“按照铬离子和镁元素的质量百分含量为90%和10%,将氯化铬和氯化镁溶解于水中”。反应结果如下:六氟丙烯转化率为97.3%,七氟异丁腈选择性为95.6%。

[0064]

实施例3

[0065]

与实施例1相同的操作,所不同的是“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解于水中”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和铁元素的质量百分含量为90%和10%,将氯化铬和氯化铁溶解于水中”。反应结果如下:六氟丙烯转化率为98.7%,七氟异丁腈选择性为97.4%。

[0066]

实施例4

[0067]

与实施例1相同的操作,所不同的是“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解于水中”改为“按照

铬离子(三价或/和四价或/和五价的铬离子)和锌元素的质量百分含量为90%和10%,将氯化铬和氯化锌溶解于水中”。反应结果如下:六氟丙烯转化率为93.5%,七氟异丁腈选择性为96.2%。

[0068]

实施例5

[0069]

与实施例1相同的操作,所不同的是“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解于水中”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和铝元素的质量百分含量为90%和10%,将氯化铬和硝酸铝溶解于水中”。反应结果如下:六氟丙烯转化率为94.8%,七氟异丁腈选择性为97.8%。

[0070]

实施例6

[0071]

与实施例1相同的操作,所不同的是“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解于水中”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和镍元素的质量百分含量为90%和10%,将氯化铬和氯化镍溶解于水中”。反应结果如下:六氟丙烯转化率为96.9%,七氟异丁腈选择性为98.8%。

[0072]

实施例7

[0073]

与实施例1相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为80%和20%”,将反应温度改为350℃。反应结果如下:六氟丙烯转化率为91.2%,七氟异丁腈选择性为99.7%。

[0074]

实施例8

[0075]

与实施例1相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为95%和5%”,将反应温度改为300℃。反应结果如下:六氟丙烯转化率为78.4%,七氟异丁腈选择性为99.8%。

[0076]

实施例7

[0077]

与实施例1相同的操作,所不同的是将六氟丙烯、氟化氢和氯化氰的摩尔比为1:10:1改为1:15:3。反应结果如下:六氟丙烯转化率为100%,七氟异丁腈选择性为97.6%。

[0078]

实施例8

[0079]

与实施例1相同的操作,所不同的是将六氟丙烯、氟化氢和氯化氰的摩尔比为1:10:1改为1:20:4。反应结果如下:六氟丙烯转化率为100%,七氟异丁腈选择性为95.8%。

[0080]

实施例9

[0081]

与实施例1相同的操作,所不同的是将六氟丙烯、氟化氢和氯化氰的摩尔比为1:10:1改为1:5:1。反应结果如下:六氟丙烯转化率为90.6%,七氟异丁腈选择性为98.9%。

[0082]

实施例10

[0083]

与实施例1相同的操作,所不同的是将接触时间改为50秒。反应结果如下:六氟丙烯转化率为100%,七氟异丁腈选择性为95.4%。

[0084]

实施例11

[0085]

与实施例1相同的操作,所不同的是将接触时间改为100秒。反应结果如下:六氟丙

烯转化率为100%,七氟异丁腈选择性为93.6%。

[0086]

实施例12

[0087]

与实施例1相同的操作,所不同的是反应压力改为0.5mpa。反应结果如下:六氟丙烯转化率为82.8%,七氟异丁腈选择性为96.7%。

[0088]

实施例13

[0089]

与实施例1相同的操作,所不同的是反应压力改为1.0mpa。反应结果如下:六氟丙烯转化率为65.6%,七氟异丁腈选择性为93.2%。

[0090]

实施例14

[0091]

与实施例1相同的操作,所不同的是反应压力改为1.5mpa。反应结果如下:六氟丙烯转化率为48.9%,七氟异丁腈选择性为90.9%。

[0092]

实施例15

[0093]

氟化催化剂的制备:氟化催化剂的制备:按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%,将氯化铬和氯化钴溶解在水中,在60℃加入沉淀剂氨水,控制溶液ph7~9范围之间,使其在搅拌条件下充分沉淀,然后陈化10

‑

24小时,将形成的浆体过滤,用去离子水洗涤至中性,然后在150℃干燥10

‑

24小时,得到固体,将上述固体粉碎,压制成型,得到催化剂前驱体,然后将催化剂前驱体在氮气氛围下450℃进行焙烧10

‑

24小时,在300℃用摩尔比为1:2的氟化氢与氮气组成的混合气体活化10

‑

24小时,在300℃用摩尔比为1:10的四氧化二氮与氮气组成的混合气体氛围下的氧化10

‑

24小时,将三价铬离子部分或完全转化为四价或/和五价的铬离子,制得氟化催化剂。

[0094]

在内径1/2英寸、长30cm的因康合金制的管式反应器中装填10毫升上述制得的氟化催化剂。反应器升温至200℃,在气相催化反应器中通入六氟丙烯和氟化氰,控制六氟丙烯、氟化氰的摩尔比为1:1,接触时间为6秒,反应压力0.1mpa,反应20h后,反应产物经水洗、碱洗,分离得到有机物,经干燥、除水后,用气相色谱分析有机物的组成,结果为:六氟丙烯转化率为83.7%,七氟异丁腈选择性为99.5%。

[0095]

实施例16

[0096]

与实施例15相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为80%和20%”,将反应温度改为250℃,六氟丙烯、氟化氰的摩尔比为1:2,接触时间为12秒。反应结果如下:六氟丙烯转化率为88.9%,七氟异丁腈选择性为99.2%。

[0097]

实施例17

[0098]

与实施例15相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为83%和17%”,将反应温度改为300℃,六氟丙烯、氟化氰的摩尔比为1:5,接触时间为18秒。反应结果如下:六氟丙烯转化率为92.2%,七氟异丁腈选择性为98.7%。

[0099]

实施例18

[0100]

与实施例15相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离

子)和钴元素的质量百分含量为85%和15%”,将反应温度改为350℃,六氟丙烯、氟化氰的摩尔比改为1:8,接触时间改为24秒。反应结果如下:六氟丙烯转化率95.6%为,七氟异丁腈选择性为97.6%。

[0101]

实施例19

[0102]

与实施例15相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为93%和7%”,将反应温度改为400℃,六氟丙烯、氟化氰的摩尔比改为1:10,接触时间改为50秒。反应结果如下:六氟丙烯转化率为97.8%,七氟异丁腈选择性为96.7%。

[0103]

实施例20

[0104]

与实施例15相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为95%和5%”,将反应温度改为450℃,六氟丙烯、氟化氰的摩尔比改为1:15,接触时间改为20秒。反应结果如下:六氟丙烯转化率为99.1%,七氟异丁腈选择性为96.1%。

[0105]

实施例21

[0106]

与实施例15相同的操作,将“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为90%和10%”改为“按照铬离子(三价或/和四价或/和五价的铬离子)和钴元素的质量百分含量为99%和1%”,将反应温度改为500℃,六氟丙烯、氟化氰的摩尔比改为1:20,接触时间改为25秒。反应结果如下:六氟丙烯转化率为100%,七氟异丁腈选择性为95.6%。

[0107]

实施例22

[0108]

在内径1/2英寸、长30cm的因康合金制的管式反应器中装填10ml与“实施例15”同样的氟化催化剂。反应器升温至300℃,在气相催化反应器中通入六氟丙烯、氟化氢和氟化氰,控制六氟丙烯、氟化氢和氟化氰的摩尔比为1:1:5,接触时间为18秒,反应压力0.1mpa,反应20h后,反应产物经水洗、碱洗,分离得到有机物,经干燥、除水后,用气相色谱分析有机物的组成,结果为:六氟丙烯转化率为88.1%,七氟异丁腈选择性为97.9%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1