一种微晶强化离型膜的制作方法

1.本发明涉及离型膜技术领域,具体涉及一种微晶强化离型膜。

背景技术:

2.离型膜是指薄膜表面能有区分的薄膜,离型膜与特定的材料在有限的条件下接触后不具有粘性,或轻微的粘性。离型膜也称隔离膜剥离膜分离膜等有多种不同的叫法。pet离型膜是对pet基材进行表面处理,包括涂布硅离型剂、氟素离离型剂或者进行等离子处理使其对不同的有机压感胶具有极轻且稳定的离型力这是最常见的离型膜产品。目前pet离型膜现已被广泛应用于包装、印刷、丝印、移印、铭板、薄膜开关、柔性线路、绝缘制品、线路板、激光防伪贴合、电子、密封材料用膜反光材料、防水材料、医药(膏药用纸)、卫生用纸、胶粘制品、模切冲型加工等行业领域。

3.pet离型膜要经过蒸镀、多次涂布、复合、最后剥离制程长、工序多加工过程的温度多数在120℃

‑

150℃。这样对作为整个加工过程的载体pet薄膜的质量要求就相对较高尤其是对薄膜的平整性、洁净性、热稳定性要求很高。然而pet涂布的离型剂中包括有机硅油、含氟硅油、非硅聚合物,非硅聚合物中常用聚氨基丙烯酸酯作为离型剂的主要基体,它能够有效提高离型膜的弹性,但其热稳定性一般,机械性能也不佳,使得离型膜的使用寿命均较短,限制了离型膜的实际应用。

技术实现要素:

4.(一)解决的技术问题

5.本发明的目的是提供一种微晶强化离型膜,解决了pet离型膜热稳定性和机械性能不强的问题。

6.(二)技术方案

7.为解决上述问题,本发明提供以下方案:

8.一种微晶强化离型膜,由pet基材、含氟

‑

微晶纤维素嵌段聚氨酯、甲苯组成,所述含氟

‑

微晶纤维素嵌段聚氨酯是以微晶纤维素为扩链基点的三维网络,同时全氟分子分布在三维网络上,所述含氟

‑

微晶纤维素嵌段聚氨酯由化微晶纤维素、羟基功能化的含氟物、二元醇和二异氰酸酯反应制得。

9.优选的,所述微晶纤维素的长度为20

‑

35μm,且其聚合度为30

‑

50,所述pet基材的厚度为50

‑

100μm。

10.优选的,所述二异氰酸酯包括异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的任意一种,所述二元醇为乙二醇、丙二醇、丁二醇中至少一种。

11.所述一种微晶强化离型膜的制备方法,具体制备过程如下:

12.(1)羟基功能化的含氟物的制备:将全氟辛酸和2

‑

氨基

‑

2甲基

‑

1,3

‑

丙二醇加入到二氯甲烷和乙醇的混合溶液中,加入缩合剂后在黑暗环境下搅拌8

‑

12h,反应结束后,用旋蒸仪去除溶剂后,用30ml乙醚研磨所得产物10min,然后过滤并用乙醚洗涤干净,并干燥得

到羟基功能化的全氟辛酸;

13.(2)将二异氰酸酯和二月桂酸二丁基锡溶解在四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将步骤(1)制得的羟基功能化的含氟物、微晶纤维素、二元醇溶解在另一反应瓶盛装的四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应4

‑

6h后,冷却至室温后过滤,并用乙醚洗涤干净,干燥得到含氟

‑

微晶纤维素嵌段聚氨酯;

14.(3)将步骤(2)制备得到的含氟

‑

微晶纤维素嵌段聚氨酯溶解在甲苯中不断搅拌,得到均一的离型剂,通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,并置于120

‑

150℃固化5

‑

8min,得到微晶强化离型膜。

15.优选的,所述步骤(1)中的全氟辛酸、2

‑

氨基

‑

2甲基

‑

1,3

‑

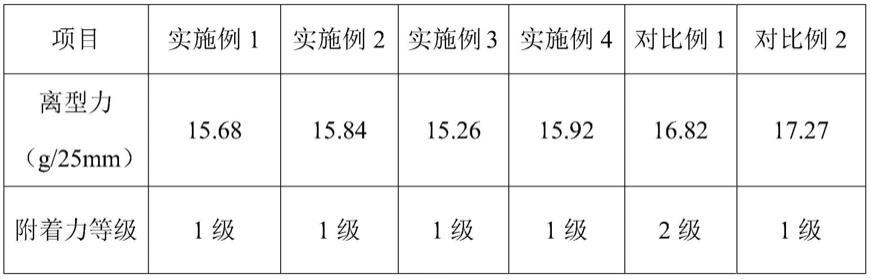

丙二醇和缩合剂的质量比为8

‑

8.5:2.2

‑

2.5:9.5

‑

10。

16.优选的,所述步骤(1)中的缩合剂为2

‑

乙氧基

‑1‑

乙氧碳酰基

‑

1,2

‑

二氢喹啉,所述二氯甲烷和乙醇的混合溶液的二氯甲烷和乙醇的体积比为2:1。

17.优选的,所述步骤(1)和步骤(2)中的干燥条件为于70

‑

80℃烘箱中干燥18

‑

24h。

18.优选的,所述步骤(2)中二异氰酸酯、二月桂酸二丁基锡、羟基功能化的含氟物、微晶纤维素和二元醇的质量比为22

‑

25:0.8:2.5

‑

2.8:5

‑

7:2.8

‑

4。

19.优选的,所述步骤(3)中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为30

‑

60s。

20.优选的,所述步骤(3)中含氟

‑

微晶纤维素嵌段聚氨酯和甲苯的质量与体积比为2

‑

3g:6

‑

8ml,所述步骤(3)中的离型剂的湿涂量为5

‑

7g/m2。

21.与现有技术相比,本发明方法的有益效果是:

22.(1)本发明提供的一种微晶强化离型膜的制备方法,通过微晶纤维素参与到聚氨酯的聚合中,由于微晶纤维素表面带有丰富的羟基能够与二异氰酸酯反应,从而构建了以微晶纤维素为扩链基点的三维网络,同时全氟辛酸分布在三维网络上,得到含氟

‑

微晶纤维素嵌段聚氨酯,将其制成离型液通过涂布在经过等离子处理后的pet基材上固化后得到一种微晶强化离型膜。

23.(2)本发明提供的一种微晶强化离型膜,以微晶纤维素作为三维网络的交联点,提高了离型剂的交联密度,增加了复合材料分子之间的结合力,阻碍了大分子链的运动,从而提高离型剂的热稳定性能,并且由于微晶纤维素的加入,增加了聚氨酯与微晶纤维素之间的氢键数量,而交联网络中的氢键相互作用,进一步强化了交联网络的热稳定性。

24.(3)本发明提供的一种微晶强化离型膜,微晶纤维素的加入增加了离型膜的刚性,这是因为微晶纤维素本身的刚性,并且微晶纤维素作为三维网络的交联点,提高了离型剂的交联密度,同时含氟有机物参与到了聚氨酯的聚合中,避免了离型膜内有机硅的迁移现象,也进一步强化了离型膜的机械性能,延长了离型膜的使用寿命。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

26.实施例1

27.一种应用于有机薄膜器件的水基有机纳米墨水的制备方法,包括以下步骤:

28.一种微晶强化离型膜的制备方法,具体制备过程如下:

29.(1)羟基功能化的含氟物的制备:将8g全氟辛酸和2.2g的2

‑

氨基

‑

2甲基

‑

1,3

‑

丙二醇加入到300ml二氯甲烷和乙醇的混合溶液中,加入9.5g的2

‑

乙氧基

‑1‑

乙氧碳酰基

‑

1,2

‑

二氢喹啉后在黑暗环境下搅拌8h,反应结束后,用旋蒸仪去除溶剂后,向所得产物中加入50ml乙醚并进行研磨10min,然后过滤并用乙醚洗涤干净,并于70℃烘箱中干燥24h得到羟基功能化的全氟辛酸;

30.(2)将11g异佛尔酮二异氰酸酯和0.4g二月桂酸二丁基锡溶解在100ml四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将步骤(1)制得的1.25g羟基功能化的含氟物、2.5g微晶纤维素、1.4g乙二醇溶解在另一反应瓶盛装的50ml四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应4h后,冷却至室温后过滤,并用50ml乙醚洗涤干净,并于70℃烘箱中干燥24h得到含氟

‑

微晶纤维素嵌段聚氨酯;

31.(3)取10g步骤(2)制备得到的含氟

‑

微晶纤维素嵌段聚氨酯溶解在30ml甲苯中不断搅拌,得到均一的离型剂,通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,其中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为30s,并置于120℃固化8min,得到微晶强化离型膜。

32.实施例2

33.一种微晶强化离型膜的制备方法,具体制备过程如下:

34.(1)羟基功能化的含氟物的制备:将8.2g全氟辛酸和2.3g的2

‑

氨基

‑

2甲基

‑

1,3

‑

丙二醇加入到300ml二氯甲烷和乙醇的混合溶液中,加入9.7g的2

‑

乙氧基

‑1‑

乙氧碳酰基

‑

1,2

‑

二氢喹啉后在黑暗环境下搅拌10h,反应结束后,用旋蒸仪去除溶剂后,向所得产物中加入50ml乙醚并进行研磨10min,然后过滤并用乙醚洗涤干净,并于72℃烘箱中干燥20h得到羟基功能化的全氟辛酸;

35.(2)将12g二环己基甲烷二异氰酸酯和0.4g二月桂酸二丁基锡溶解在100ml四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将步骤(1)制得的1.3g羟基功能化的含氟物、3g微晶纤维素、1.6g乙二醇溶解在另一反应瓶盛装的50ml四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应5h后,冷却至室温后过滤,并用50ml乙醚洗涤干净,并于72℃烘箱中干燥20h得到含氟

‑

微晶纤维素嵌段聚氨酯;

36.(3)取12g步骤(2)制备得到的含氟

‑

微晶纤维素嵌段聚氨酯溶解在35ml甲苯中不断搅拌,得到均一的离型剂,通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,其中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为40s,并置于130℃固化7min,得到微晶强化离型膜。

37.实施例3

38.一种微晶强化离型膜的制备方法,具体制备过程如下:

39.(1)羟基功能化的含氟物的制备:将8.4g全氟辛酸和2.4g的2

‑

氨基

‑

2甲基

‑

1,3

‑

丙二醇加入到300ml二氯甲烷和乙醇的混合溶液中,加入9.8g的2

‑

乙氧基

‑1‑

乙氧碳酰基

‑

1,2

‑

二氢喹啉后在黑暗环境下搅拌10h,反应结束后,用旋蒸仪去除溶剂后,向所得产物中加入50ml乙醚并进行研磨10min,然后过滤并用乙醚洗涤干净,并于78℃烘箱中干燥18h得到羟基功能化的全氟辛酸;

40.(2)将12.5g六亚甲基二异氰酸酯和0.4g二月桂酸二丁基锡溶解在100ml四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将步骤(1)制得的1.4g羟基功能化的含氟物、3.5g微晶纤维素、1.8g丙二醇溶解在另一反应瓶盛装的50ml四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应6h后,冷却至室温后过滤,并用50ml乙醚洗涤干净,并于78℃烘箱中干燥18h得到含氟

‑

微晶纤维素嵌段聚氨酯;

41.(3)取14g步骤(2)制备得到的含氟

‑

微晶纤维素嵌段聚氨酯溶解在38ml甲苯中不断搅拌,得到均一的离型剂,通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,其中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为50s,并置于140℃固化6min,得到微晶强化离型膜。

42.实施例4

43.一种微晶强化离型膜的制备方法,具体制备过程如下:

44.(1)羟基功能化的含氟物的制备:将8.5g全氟辛酸和2.5g的2

‑

氨基

‑

2甲基

‑

1,3

‑

丙二醇加入到300ml二氯甲烷和乙醇的混合溶液中,加入10g的2

‑

乙氧基

‑1‑

乙氧碳酰基

‑

1,2

‑

二氢喹啉后在黑暗环境下搅拌12h,反应结束后,用旋蒸仪去除溶剂后,向所得产物中加入50ml乙醚并进行研磨10min,然后过滤并用乙醚洗涤干净,并于80℃烘箱中干燥18h得到羟基功能化的全氟辛酸;

45.(2)将12.5g异佛尔酮二异氰酸酯和0.4g二月桂酸二丁基锡溶解在100ml四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将步骤(1)制得的1.4g羟基功能化的含氟物、3.5g微晶纤维素、2g丁二醇溶解在另一反应瓶盛装的50ml四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应4h后,冷却至室温后过滤,并用50ml乙醚洗涤干净,并于80℃烘箱中干燥18h得到含氟

‑

微晶纤维素嵌段聚氨酯;

46.(3)取15g步骤(2)制备得到的含氟

‑

微晶纤维素嵌段聚氨酯溶解在40ml甲苯中不断搅拌,得到均一的离型剂,通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,其中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为60s,并置于150℃固化5min,得到微晶强化离型膜。

47.对比例1

48.一种微晶掺杂离型膜的制备方法,具体制备过程如下:

49.(1)羟基功能化的含氟物的制备:将8g全氟辛酸和2.2g的2

‑

氨基

‑

2甲基

‑

1,3

‑

丙二醇加入到300ml二氯甲烷和乙醇的混合溶液中,加入9.5g的2

‑

乙氧基

‑1‑

乙氧碳酰基

‑

1,2

‑

二氢喹啉后在黑暗环境下搅拌8

‑

12h,反应结束后,用旋蒸仪去除溶剂后,向所得产物中加入50ml乙醚并进行研磨10min,然后过滤并用乙醚洗涤干净,并于78℃烘箱中干燥18h得到羟基功能化的全氟辛酸;

50.(2)将11g异佛尔酮二异氰酸酯和0.4g二月桂酸二丁基锡溶解在100ml四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将步骤(1)制得的1.25g羟基功能化的含氟物、1.4g乙二醇溶解在另一反应瓶盛装的50ml四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应6h后,冷却至室温后过滤,并用50ml乙醚洗涤干净,并于78℃烘箱中干燥18h得到含氟

‑

嵌段聚氨酯;

51.(3)取10g步骤(2)制备得到的含氟

‑

嵌段聚氨酯、2.5g微晶纤维素溶解在35ml甲苯中不断搅拌,得到均一的离型剂,通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,其中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为60s,并置于150℃固化5min,得到微晶掺杂离型膜。

52.对比例2

53.一种含氟离型膜的制备方法,具体制备过程如下:

54.(1)将8g异佛尔酮二异氰酸酯和0.4g二月桂酸二丁基锡溶解在100ml四氢呋喃溶剂中,搅拌均匀得到混合溶液a,将1.4g乙二醇溶解在另一反应瓶盛装的20ml四氢呋喃溶剂中,混合均匀得到混合溶液b,于氮气氛围下在0.5h内将混合溶液b滴加至混合溶液a中,滴加完毕后将混合物在氮气氛围下加热至70℃继续搅拌反应5h后,冷却至室温后过滤,并用50ml乙醚洗涤干净,并于75℃烘箱中干燥24h得到聚氨酯;

55.(2)取10g步骤(2)制备得到的聚氨酯、全氟辛酸溶解在35ml甲苯中不断搅拌,得到均一的离型剂;

56.(3)通过涂布机将离型剂均匀涂布在经过等离子处理的pet基材上,其中等离子处理参数设置为电源电压峰峰值设为22kv,频率为8khz,气隙距离固定为1mm,放电的功率密度为24.5w/cm3,处理时间为50s,并置于130℃固化6min,得到含氟离型膜。

57.检测结果

58.1)离型膜的离型力测试方法:按照gb2792

‑

1998,将待测试离型膜制成25mm

×

200mm的标准试样。将四维胶带my

‑

2g按标准方法贴于被测离型膜上,用标准压辊来回滚压4次后,室温下放置24h,之后用离型力测试机(ar

‑

1500)进行180

°

剥离强度的测试,测试拉伸速度为300mm/min,所测得的力即为离型力。

59.2)离型膜的附着力测试方法:根据gb/t9286

‑

1998标准进行测试,将离型膜样品用网格划格器划出方格,切割图形每个方向切割数为6,间隔2mm,每条都划透涂层至底材,以目视放大镜检查十字交叉切割区的表面外观有无离型涂层脱落。

60.根据上述离型膜的离型力和附着力测试方法对实施例1

‑

4和对比例1

‑

2制备的离型膜制成25mm

×

200mm的标准试样进行试验,测试结果见表1。

61.表1:

[0062][0063]

由表1可知,实施例1

‑

4与对比例1、2制备的离型膜的相比,实施例的离型膜具有较低的离型力,且与对比例1相比,具有更优的附着力,满足离型膜的正常使用需求。

[0064]

3)离型膜的机械性能测试

[0065]

将实施例1

‑

4和对比例1

‑

2制备的离型膜,用iso1184

‑

1983《塑料

‑

薄膜拉伸性能试验方法》,使用刀片将离型膜制备成哑铃型样条(总长150mm;端部宽度20mm;窄部宽度10mm;窄部长度60mm),使用薄膜拉伸试验机对样品进行拉伸最大负荷,对其拉伸强度和断裂伸长率测试,测试结果见表2。

[0066]

表2:

[0067][0068]

由表2可知,实施例1

‑

4与对比例1、2制备的离型膜的相比,实施例的离型膜具有更优异的拉伸强度和断裂伸长率,表面本发明制备的微晶强化离型膜具有更优异的机械性能。

[0069]

4)离型膜的热稳定性试验

[0070]

在氮气氛围下,使用热分析仪对实施例1

‑

4和对比例1

‑

2制备的离型膜进行热力学测试,取样5mg,参数设置为最高温度500℃,升温速率10℃/min,损失量为5%时的温度为t5%,试验结果见表3。

[0071]

表3:

[0072]

测试t5%(℃)残炭量(%)实施例1238.7220.32实施例2239.3921.05实施例3238.1821.32实施例4238.0520.28对比例1166.428.12

对比例2212.1514.27

[0073]

由表3可知,实施例和对比例2制备的离型膜中均含有微晶纤维素,而他们在210℃以上仅有5%的损失,且实施例1

‑

5在损失量为5%时的温度在230℃以上,而对比例1在166℃左右就开始有5%的损失了,并且在损失量为5%时,这表明了本发明制备的微晶离型膜以微晶纤维素作为三维网络的交联点,提高了离型剂的交联密度,增加了复合材料分子之间的结合力,阻碍了大分子链的运动,从而提高离型剂的热稳定性能,并且由于微晶纤维素的加入,增加了聚氨酯与微晶纤维素之间的氢键数量,而交联网络中的氢键相互作用,进一步强化了交联网络的热稳定性。

[0074]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0075]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1