一种P4U橡塑复合发泡材料及其制备方法和应用与流程

一种p4u橡塑复合发泡材料及其制备方法和应用

技术领域

1.本发明属于智能材料技术领域,具体涉及一种p4u橡塑复合发泡材料及其制备方法和应用。

背景技术:

2.p4u智能材料是一种可对环境感知、响应,并且具有发现能力的材料,它是通过分子设计和有机合成的方法使有机材料本身具有生物所赋予的高级功能:如自修复与自增殖能力、认识与鉴别能力、刺激响应与环境应变能力等。p4u智能材料为非牛顿流体物质,在常态下保持松弛的状态,柔软而具有弹性,一旦遭到剧烈碰撞或冲击的时候,分子间立刻相互锁定,迅速收紧变硬从而消化外力,形成一层防护层,当外力消失后,材料会回复到它最初的松弛软弹状态。它可以在瞬间对不同的冲击情况作出不同的反应。p4u智能材料应用于运动鞋的鞋底制作,其优良的性能对运动鞋的品质提升有显著效果。

3.现有的p4u智能材料成分较为单一,虽然在弹力性能、智能防护上远优于传统的橡塑发泡材料,但其在耐磨性、刚性强度上没有吸收传统材料的优点,无法单独成形用于制作鞋底,并且作为运动鞋的制作材料之一,其不具备天然抗菌、除臭的成分。

技术实现要素:

4.本发明的目的在于提供一种p4u橡塑复合发泡材料及其制备方法和应用,旨在解决现有技术中由于成分较为单一,导致其虽然在弹力性能、智能防护上远优于传统的橡塑发泡材料,但在耐磨性、刚性强度上没有吸收传统材料的优点,无法单独成形用于制作鞋底,并且作为运动鞋的制作材料之一,其不具备天然抗菌、除臭的成分的问题。

5.为实现上述目的,本发明提供如下技术方案:一种p4u橡塑复合发泡材料,包括如下重量份的原料配方:双羟基聚二甲基硅氧烷70

‑

80份,硼酸20

‑

25份,二甲基硅油15

‑

18份,β一羟乙基醚3

‑

6份,白炭黑10

‑

20份,乙烯基三乙氧基硅烷4

‑

6份,乙烯-乙酸乙烯酯共聚乳液2

‑

5份,热固性酚醛树脂10

‑

15份,环氧树脂10

‑

20份,过氯乙烯树脂2

‑

5份,天然植物粗提取物15

‑

20份,酸性溶剂10份,纤维素酶10

‑

12份,氯仿5

‑

8份,发泡剂30

‑

40份,配合剂10

‑

13份。

6.作为本发明一种优选的方案,包括如下重量份的原料配方:双羟基聚二甲基硅氧烷75份,硼酸22份,二甲基硅油16份,β一羟乙基醚5份,白炭黑15份,乙烯基三乙氧基硅烷5份,乙烯-乙酸乙烯酯共聚乳液4份,热固性酚醛树脂12份,环氧树脂15份,过氯乙烯树脂4份,天然植物粗提取物18份,酸性溶剂10份,纤维素酶11份,氯仿7份,发泡剂35份,配合剂12份。

7.作为本发明一种优选的方案,所述酸性溶剂包括正丁醇、水和乙酸。

8.作为本发明一种优选的方案,所述正丁醇、水和乙酸的质量比为4:5:1。

9.作为本发明一种优选的方案,所述配合剂由增塑剂、防老剂和耐磨剂中的一种或多种原料按任意比例混合制成。

10.作为本发明一种优选的方案,一种p4u橡塑复合发泡材料的制备方法,包括如下步骤:s1、主料制取:s11、p4u主料制取:制备出p4u主料,置入恒温储存仓中,待用;s12、改性填料制取:制备出改性填料,置入恒温储存仓中,待用;s13、天然植物基料制取:制备出天然植物基料,置入恒温储存仓中,待用;s2、混料:待步骤s1中的p4u主料制取、改性填料制取和天然植物基料制取完成后,从恒温储存仓中将其取出置入搅拌釜内,在搅拌釜的低功率模式下进行搅拌30min后,完成初步搅拌混料;s3、发泡:待步骤s2中的混料完成后,将混合好的材料放入密炼机内,在密炼机的低功率模式下进行缓慢反应,反应10分钟后,按重量份取发泡剂加入密炼机内,将密炼机设置到高功率模式下进行快速反应,反应5分钟后,再按重量份取配合剂加入密炼机内,反应30min后,将炼成的材料倒入模型中,进行发泡,在60

‑

90s后发泡完成生成p4u橡塑复合发泡,待用;s4、干燥出模:待步骤s3中的材料发泡完成后,将模型置入干燥室内,经过6

‑

8h的干燥固化后将p4u橡塑复合发泡取出,待用;s5、成形:待步骤s4中的p4u橡塑复合发泡干燥出模后,对其进行进一步加工,切片塑形后得到p4u橡塑复合发泡材。

11.作为本发明一种优选的方案,所述s11包括如下步骤:s111、制凝胶:按重量份取双羟基聚二甲基硅氧烷、硼酸和二甲基硅油置入反应釜内,在90

°‑

95

°

反应环境下反应4

‑

5h后,按重量份取β一羟乙基醚置入反应釜内,再反应3

‑

4h后将材料取出干燥24h后生成凝胶,待用;s112、制母粒:待步骤s111中的凝胶生成后,将其置入搅拌釜内,然后按重量份取白炭黑置入搅拌釜内,在搅拌釜的高功率模式下搅拌30min,并在搅拌过程中按重量份取乙烯基三乙氧基硅烷和乙烯-乙酸乙烯酯共聚乳液均匀喷洒在搅拌机内,然后将搅拌机内的材料取出置入双螺杆挤出机中生成p4u母粒。

12.作为本发明一种优选的方案,所述s12包括如下步骤:s121、炼生胶:按重量份取热固性酚醛树脂、环氧树脂和过氯乙烯树脂依次置入塑炼机内,在塑炼机的低功率模式下反应1h后生成生胶;s122、塑炼:待步骤s121中的生胶生成后,将塑炼机设置到高功率模式进行快速反应,2h后生成塑炼胶。

13.作为本发明一种优选的方案,所述s13包括如下步骤:s131、破壁:按重量份取天然植物粗提取物置入破壁器内,在破壁器的刀片以300r/s的转速下进行破壁处理,10min后得到天然植物颗粒,待用;s132、提取:待步骤s131中的天然植物颗粒生成后,按重量份取酸性溶剂、纤维素酶和氯仿置入破壁器内,反应1h后提取出天然植物大分子,待用;s133、提纯:待步骤s132中的天然植物大分子提取出后,将破壁器内的材料取出进行过滤提纯,得到天然植物基料。

14.作为本发明一种优选的方案,所述搅拌釜在低功率模式下搅拌叶转速为100r/

min,所述搅拌釜在高功率模式下搅拌叶转速为200r/min。

15.作为本发明一种优选的方案,所述密炼机在低功率模式下叶片转速为500r/s、温度为100

°

,所述密炼机在高功率模式下叶片转速为800r/s、温度为200

°

,所述塑炼机在低功率模式下两个滚筒的转速分别为250r/s和500r/s。

16.作为本发明一种优选的方案,所述p4u橡塑复合发泡材料用于制作运动鞋的鞋底。

17.与现有技术相比,本发明的有益效果是:1、本方案中,通过在p4u主料中添加用于辅助其成形的改性填料以及用于为其增添天然植物大分子的天然植物基料,然后再通过发泡生成的p4u橡塑复合发泡材料作为一种具有剪切增稠效应的智能材料,其既具备p4u的自修复与自增殖能力、认识与鉴别能力、刺激响应与环境应变性能,也具备极好的刚性强度、耐磨性能以及抗菌、除臭性能。

18.2、本方案中,具体的制备方法是在密炼机内添加制得的p4u母粒、由固性酚醛树脂、环氧树脂和少量的过氯乙烯树脂制得的改性填料以及由天然植物粗提取物制得的天然植物基料后,再加入发泡剂搅拌后倒入模型发泡生成p4u橡塑复合发泡材料,由此进一步加工制成的运动鞋鞋底,当作用力缓慢施加到鞋底时,聚合物链有时间移动并重新排列,因此粘度不受影响,但如果快速施加作用力时,聚合物链没有时间重排,同时会纠缠在一起,粘度大大增加,从而使得运动鞋能够智能适应人体运动状态,在走路时柔软舒适,在跑步时弹性极佳。

19.3、本方案中,在制取天然植物基料的过程中,首先通过物理方式进行充分破碎后,通过酶解法去除细胞壁再通过有机溶剂处理法去除细胞膜,可以使得天然植物粗提取物中具有抗菌、除臭功能的天然植物大分子充分释放出来。

附图说明

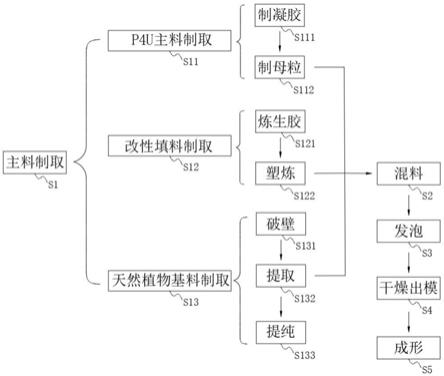

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明中一种p4u橡塑复合发泡材料的制备方法的流程框图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1请参阅图1,本发明提供以下技术方案:一种p4u橡塑复合发泡材料,包括如下重量份的原料配方:双羟基聚二甲基硅氧烷70份,硼酸20份,二甲基硅油15份,β一羟乙基醚3份,白炭黑10份,乙烯基三乙氧基硅烷4份,乙烯-乙酸乙烯酯共聚乳液2份,热固性酚醛树脂10份,环氧树脂10份,过氯乙烯树脂2份,天然植物粗提取物15份,酸性溶剂10份,纤维素酶10份,氯仿5份,发泡剂30份,配合剂10份。

23.在本发明的具体实施例中,双羟基聚二甲基硅氧烷和硼酸经聚合反应会生成聚合物,而二甲基硅油是作为油性液体润滑剂,通过二者的混合可以形成一种剪切增稠流体,即

为p4u材料主体,呈凝胶状,β一羟乙基醚是一种扩链剂又称链增长剂,能与p4u官能团反应而使分子链扩展、分子量增大,可以提高p4u材料的力学性能和工艺性能,白炭黑是填充剂,用于对凝胶进行增容、增重,降低其成本,乙烯基三乙氧基硅烷是偶联剂,又称表面改性剂,可改善填充剂的分散度以提高加工性能,乙烯-乙酸乙烯酯共聚乳液是柔性剂,可增加p4u复合材料的柔顺性和弹性,通过在凝胶中加入白炭黑、乙烯基三乙氧基硅烷和乙烯-乙酸乙烯酯共聚乳液可以用于造粒,形成p4u材料母粒以供合成复合发泡材料,热固性酚醛树脂、环氧树脂和过氯乙烯树脂用于制作改性填料以为p4u复合材料赋予其他性能,其中热固性酚醛树脂、环氧树脂和间苯二酚甲醛树脂用以提高橡胶的强度和耐油性,少量的过氯乙烯树脂则是用来提高混炼过程中不同成分之间的黏性,天然植物粗提取物可以为薄荷、橄榄等天然植物的粗加工品,用于为p4u复合材料提供天然植物大分子成分的天然抗菌、除臭功能,酸性溶剂和纤维素酶是用来通过水解反应,专一性地将植物细胞壁分解释放出细胞壁内物质,氯仿是有机溶剂,可将植物细胞膜溶解,可以将的天然植物大分子充分释放,发泡剂用于在混合材料内形成气泡,使其成孔发泡,配合剂用于进一步对p4u复合材料进行改性。

24.具体的请参阅图1,酸性溶剂包括正丁醇、水和乙酸;正丁醇、水和乙酸的质量比为4:5:1。

25.本实施例中:正丁醇:水:乙酸(40:50:10)为泛用的混合酸性溶剂系统,可以为纤维素酶提供ph值为8的最佳酸性反应环境。

26.具体的请参阅图1,配合剂由增塑剂、防老剂和耐磨剂中的一种或多种原料按任意比例混合制成。

27.本实施例中:增塑剂,可以增加p4u复合材料的塑性和柔韧性;防老剂,可以用来防止或延缓p4u复合材料老化;耐磨剂,可以增加p4u复合材料的耐磨性能。

28.具体的请参阅图1,一种p4u橡塑复合发泡材料的制备方法,包括如下步骤:s1、主料制取:s11、p4u主料制取:s111、制凝胶:按重量份取双羟基聚二甲基硅氧烷、硼酸和二甲基硅油置入反应釜内,在90

°

反应环境下反应4h后,按重量份取β一羟乙基醚置入反应釜内,再反应3h后将材料取出干燥20h后生成凝胶,待用;s112、制母粒:待步骤s111中的凝胶生成后,将其置入搅拌釜内,然后按重量份取白炭黑置入搅拌釜内,在搅拌釜的高功率模式下搅拌30min,并在搅拌过程中按重量份取乙烯基三乙氧基硅烷和乙烯-乙酸乙烯酯共聚乳液均匀喷洒在搅拌机内,然后将搅拌机内的材料取出置入双螺杆挤出机中生成p4u母粒;制备出p4u主料后,置入恒温储存仓中,待用;s12、改性填料制取:s121、炼生胶:按重量份取热固性酚醛树脂、环氧树脂和过氯乙烯树脂依次置入塑炼机内,在塑炼机的低功率模式下反应1h后生成生胶;s122、塑炼:待步骤s121中的生胶生成后,将塑炼机设置到高功率模式进行快速反应,2h后生成塑炼胶;制备出改性填料后,置入恒温储存仓中,待用;

s13、天然植物基料制取:s131、破壁:按重量份取天然植物粗提取物置入破壁器内,在破壁器的刀片以300r/s的转速下进行破壁处理,10min后得到天然植物颗粒,待用;s132、提取:待步骤s131中的天然植物颗粒生成后,按重量份取酸性溶剂、纤维素酶和氯仿置入破壁器内,反应1h后提取出天然植物大分子,待用;s133、提纯:待步骤s132中的天然植物大分子提取出后,将破壁器内的材料取出进行过滤提纯,得到天然植物基料;制备出天然植物基料后,置入恒温储存仓中,待用;s2、混料:待步骤s1中的p4u主料制取、改性填料制取和天然植物基料制取完成后,从恒温储存仓中将其取出置入搅拌釜内,在搅拌釜的低功率模式下进行搅拌30min后,完成初步搅拌混料;s3、发泡:待步骤s2中的混料完成后,将混合好的材料放入密炼机内,在密炼机的低功率模式下进行缓慢反应,反应10分钟后,按重量份取发泡剂加入密炼机内,将密炼机设置到高功率模式下进行快速反应,反应5min后,再按重量份取配合剂加入密炼机内,反应30min后,将炼成的材料倒入模型中,进行发泡,在60s后发泡完成生成p4u橡塑复合发泡,待用;s4、干燥出模:待步骤s3中的材料发泡完成后,将模型置入干燥室内,经过6h的干燥固化后将p4u橡塑复合发泡取出,待用;s5、成形:待步骤s4中的p4u橡塑复合发泡干燥出模后,对其进行进一步加工,切片塑形后得到p4u橡塑复合发泡材。

29.本实施例中:通过在p4u主料添加改性填料和天然植物基料后,再进行发泡可以生成p4u橡塑复合发泡材料。

30.具体的请参阅图1,搅拌釜在低功率模式下搅拌叶转速为100r/min,搅拌釜在高功率模式下搅拌叶转速为200r/min;密炼机在低功率模式下叶片转速为500r/s、温度为100

°

,密炼机在高功率模式下叶片转速为800r/s、温度为200

°

,塑炼机在低功率模式下两个滚筒的转速分别为250r/s和500r/s。

31.本实施例中:搅拌釜用于对材料进行搅拌混合,塑炼机内通过两个转速不同的滚筒之间形成的强剪力可以使得生胶的微观结构发生变化生成塑炼胶,密炼机可以使得塑炼胶与增添的改性填料和天然植物基料混合并通过高温辅助发泡。

32.具体的请参阅图1,p4u橡塑复合发泡材料用于制作运动鞋的鞋底。

33.本实施例中:由p4u橡塑复合发泡材料制作的运动鞋鞋底具备极好的防撞、防摔、减震、吸能、缓冲性能。

34.实施例2一种p4u橡塑复合发泡材料,包括如下重量份的原料配方:双羟基聚二甲基硅氧烷75份,硼酸22份,二甲基硅油16份,β一羟乙基醚5份,白炭黑15份,乙烯基三乙氧基硅烷5份,乙烯-乙酸乙烯酯共聚乳液4份,热固性酚醛树脂12份,环氧树脂15份,过氯乙烯树脂4份,天然植物粗提取物18份,酸性溶剂10份,纤维素酶11份,氯仿7份,发泡剂35份,配合剂12份。

35.具体的请参阅图1,一种p4u橡塑复合发泡材料的制备方法,包括如下步骤:

s1、主料制取:s11、p4u主料制取:s111、制凝胶:按重量份取双羟基聚二甲基硅氧烷、硼酸和二甲基硅油置入反应釜内,在92

°

反应环境下反应4.5h后,按重量份取β一羟乙基醚置入反应釜内,再反应3.5h后将材料取出干燥22h后生成凝胶,待用;s112、制母粒:待步骤s111中的凝胶生成后,将其置入搅拌釜内,然后按重量份取白炭黑置入搅拌釜内,在搅拌釜的高功率模式下搅拌30min,并在搅拌过程中按重量份取乙烯基三乙氧基硅烷和乙烯-乙酸乙烯酯共聚乳液均匀喷洒在搅拌机内,然后将搅拌机内的材料取出置入双螺杆挤出机中生成p4u母粒;制备出p4u主料后,置入恒温储存仓中,待用;s12、改性填料制取:s121、炼生胶:按重量份取热固性酚醛树脂、环氧树脂和过氯乙烯树脂依次置入塑炼机内,在塑炼机的低功率模式下反应1h后生成生胶;s122、塑炼:待步骤s121中的生胶生成后,将塑炼机设置到高功率模式进行快速反应,2h后生成塑炼胶;制备出改性填料后,置入恒温储存仓中,待用;s13、天然植物基料制取:s131、破壁:按重量份取天然植物粗提取物置入破壁器内,在破壁器的刀片以300r/s的转速下进行破壁处理,10min后得到天然植物颗粒,待用;s132、提取:待步骤s131中的天然植物颗粒生成后,按重量份取酸性溶剂、纤维素酶和氯仿置入破壁器内,反应1h后提取出天然植物大分子,待用;s133、提纯:待步骤s132中的天然植物大分子提取出后,将破壁器内的材料取出进行过滤提纯,得到天然植物基料;制备出天然植物基料后,置入恒温储存仓中,待用;s2、混料:待步骤s1中的p4u主料制取、改性填料制取和天然植物基料制取完成后,从恒温储存仓中将其取出置入搅拌釜内,在搅拌釜的低功率模式下进行搅拌30min后,完成初步搅拌混料;s3、发泡:待步骤s2中的混料完成后,将混合好的材料放入密炼机内,在密炼机的低功率模式下进行缓慢反应,反应10分钟后,按重量份取发泡剂加入密炼机内,将密炼机设置到高功率模式下进行快速反应,反应5min后,再按重量份取配合剂加入密炼机内,反应30min后,将炼成的材料倒入模型中,进行发泡,在70s后发泡完成生成p4u橡塑复合发泡,待用;s4、干燥出模:待步骤s3中的材料发泡完成后,将模型置入干燥室内,经过7h的干燥固化后将p4u橡塑复合发泡取出,待用;s5、成形:待步骤s4中的p4u橡塑复合发泡干燥出模后,对其进行进一步加工,切片塑形后得到p4u橡塑复合发泡材。

36.实施例3一种p4u橡塑复合发泡材料,包括如下重量份的原料配方:双羟基聚二甲基硅氧烷80份,硼酸25份,二甲基硅油18份,β一羟乙基醚6份,白炭黑20份,乙烯基三乙氧基硅烷6份,

乙烯-乙酸乙烯酯共聚乳液5份,热固性酚醛树脂15份,环氧树脂20份,过氯乙烯树脂5份,天然植物粗提取物20份,酸性溶剂10份,纤维素酶12份,氯仿8份,发泡剂40份,配合剂13份。

37.具体的请参阅图1,一种p4u橡塑复合发泡材料的制备方法,包括如下步骤:s1、主料制取:s11、p4u主料制取:s111、制凝胶:按重量份取双羟基聚二甲基硅氧烷、硼酸和二甲基硅油置入反应釜内,在95

°

反应环境下反应5h后,按重量份取β一羟乙基醚置入反应釜内,再反应4h后将材料取出干燥24h后生成凝胶,待用;s112、制母粒:待步骤s111中的凝胶生成后,将其置入搅拌釜内,然后按重量份取白炭黑置入搅拌釜内,在搅拌釜的高功率模式下搅拌30min,并在搅拌过程中按重量份取乙烯基三乙氧基硅烷和乙烯-乙酸乙烯酯共聚乳液均匀喷洒在搅拌机内,然后将搅拌机内的材料取出置入双螺杆挤出机中生成p4u母粒;制备出p4u主料后,置入恒温储存仓中,待用;s12、改性填料制取:s121、炼生胶:按重量份取热固性酚醛树脂、环氧树脂和过氯乙烯树脂依次置入塑炼机内,在塑炼机的低功率模式下反应1h后生成生胶;s122、塑炼:待步骤s121中的生胶生成后,将塑炼机设置到高功率模式进行快速反应,2h后生成塑炼胶;制备出改性填料后,置入恒温储存仓中,待用;s13、天然植物基料制取:s131、破壁:按重量份取天然植物粗提取物置入破壁器内,在破壁器的刀片以300r/s的转速下进行破壁处理,10min后得到天然植物颗粒,待用;s132、提取:待步骤s131中的天然植物颗粒生成后,按重量份取酸性溶剂、纤维素酶和氯仿置入破壁器内,反应1h后提取出天然植物大分子,待用;s133、提纯:待步骤s132中的天然植物大分子提取出后,将破壁器内的材料取出进行过滤提纯,得到天然植物基料;制备出天然植物基料后,置入恒温储存仓中,待用;s2、混料:待步骤s1中的p4u主料制取、改性填料制取和天然植物基料制取完成后,从恒温储存仓中将其取出置入搅拌釜内,在搅拌釜的低功率模式下进行搅拌30min后,完成初步搅拌混料;s3、发泡:待步骤s2中的混料完成后,将混合好的材料放入密炼机内,在密炼机的低功率模式下进行缓慢反应,反应10分钟后,按重量份取发泡剂加入密炼机内,将密炼机设置到高功率模式下进行快速反应,反应5分钟后,再按重量份取配合剂加入密炼机内,反应30min后,将炼成的材料倒入模型中,进行发泡,在90s后发泡完成生成p4u橡塑复合发泡,待用;s4、干燥出模:待步骤s3中的材料发泡完成后,将模型置入干燥室内,经过8h的干燥固化后将p4u橡塑复合发泡取出,待用;s5、成形:待步骤s4中的p4u橡塑复合发泡干燥出模后,对其进行进一步加工,切片塑形后得到p4u橡塑复合发泡材。

38.根据实施例1

‑

3,将本发明所制得的p4u橡塑复合发泡材料依据相关标准分别进行硬度、回弹性、拉伸强度和断裂生长率的测试,所得相关数据如表1和表2所示:表1 实施例1

‑

3的硬度和回弹性测试结果表2 实施例1

‑

3的拉伸强度和断裂生长率测试结果最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1