丁苯橡胶用填充油及其制备方法与流程

1.本发明涉及一种丁苯橡胶用填充油及其制备方法,属于丁苯橡胶技术领域。

背景技术:

2.充油丁苯胶在加工过程中普遍存在塑炼时间长、门尼下降慢、塑炼效果差的问题,这长期困扰充油丁苯橡胶的应用。其原因是现使用的橡胶填充油多为环保型芳烃油,其中环烷烃含量占1/3以上,环烷烃的存在使橡胶链段运动能力提高,橡胶受到机械剪切力,分子变形大,造成机械力作用在橡胶上的能量降低,因此分子链不容易断裂,表观现象是门尼粘度下降慢。塑炼效果差不仅会导致加工过程中产生更过的能源损耗,而且在后期的注射、硫化成型工艺中,因为橡胶分子量过高,流动性差,大大提高了制品缺陷率。

3.在生产过程中,可采用加入塑解剂和降低辊温的方法改善塑炼效果。但是塑解剂的加入会导致分子链大量不可控断链,对后期的橡胶物性造成较大影响;另外,塑解剂的加入会引起粘辊等其他工艺问题,所以一般不轻易使用。胶温降低有益于塑炼效果的提升,因此加工过程中常使用往辊筒中通冷却水的操作降低辊温,以期降低胶温。但是橡胶摩擦会大量生热,在冷辊情况下橡胶的温度也会达到70℃以上,在此温度下,塑炼效果依然很差。

技术实现要素:

4.本发明的目的在于提供一种丁苯橡胶用填充油,其具有较高的粘度和凝胶含量,用其制备的充油丁苯橡胶在加工过程中具有优异的塑炼效果;同时本发明提供了一种简单便捷的制备方法。

5.本发明所述的丁苯橡胶用填充油,包括丁苯共聚物、硅烷偶联剂和环烷烃油。

6.优选的,丁苯共聚物的数均分子量为5000-10000。

7.优选的,丁苯共聚物为填充油质量的1-8%,硅烷偶联剂为丁苯共聚物质量的3-11%。

8.优选的,丁苯共聚物为含有丁二烯结构单元,或苯乙烯结构单元,或同时含有丁二烯和苯乙烯结构单元的聚合物。

9.优选的,硅烷偶联剂为双-[3-(三乙氧基硅)丙基]-四硫化物,正辛基三乙氧基硅烷,双-[3-(三乙氧基硅)丙基]-二硫化物,3-(2,3-环氧丙氧)丙基三甲氧基硅烷,3-(甲基丙烯酰氧)丙基三甲氧基硅烷或3-巯丙基三乙氧基硅烷。

[0010]

所述的丁苯橡胶用填充油的制备方法,在反应釜中加入环烷烃油、丁苯共聚物和硅烷偶联剂,在130-180℃下搅拌60-180s。优选的,在140-150℃下搅拌80-100s。

[0011]

以充油丁苯橡胶sbr 1723为例,其初始门尼粘度为52.24。使用16寸开炼机,调整辊距为2mm,每次实验加入400g橡胶,塑炼时间为300s,测试了辊温对橡胶门尼粘度的影响,见图1。

[0012]

如图1所示,随着辊温提高,门尼粘度下降明显减小,通常塑炼温度都在70℃以上,300s的塑炼时间,门尼粘度下降均小于7%,这严重影响了橡胶的后加工。

[0013]

充油sbr使用的填充油为济南炼油厂提供的环保型芳烃油,其成分为芳烃油、链烷烃油和环烷烃油。在高温下,填充油中环烷烃结构起到很好的润滑作用,此时,橡胶分子链受到的剪切力小,橡胶的塑炼效果差。

[0014]

因环烷烃结构非常稳定,通过化学作用开环或支化改性难度大、成本高、效率低。本发明选用阴离子聚合丁苯共聚物将部分环烷烃串联,加入硅烷偶联剂对丁苯共聚物进行交联,由此束缚环烷烃的运动能力,可在高温时,达到很好的塑炼效果。示意图见图2。选用丁苯共聚物作为反应物是因为改性填充油用于充油丁苯橡胶的制备,油和橡胶有较好的相容性可保证材料好的力学性能。

[0015]

本发明研究了丁苯共聚物的用量,硅烷偶联剂用量,二者在填充油中的反应温度和时间对填充油粘度、充油橡胶的塑炼效果和橡胶拉伸性能的影响。

[0016]

实验中使用的丁苯共聚物(psb)为烷基锂引发聚合得到的无规丁苯共聚物,其mn=5000,mw/mn=1.1。填充油选用济南炼油厂产环保型芳烃油。硅烷偶联剂选用的是si-69。psb和si-69在填充油中的反应如下:

[0017]

在3l反应釜中加入填充油、si-69和psb,按照一定时间和温度搅拌均匀。

[0018]

油的运动粘度测试根据标准shczf-02/33-2018进行。

[0019]

橡胶充油方法为齐鲁石化专有技术:

[0020]

按照sbr1723生产乳化配方,配置环保型芳烃油油乳,置于60℃恒温水浴,用搅拌器搅拌30min,搅拌转速为3500rpm,得到环保型芳烃油乳化油乳。将油乳加入在丁苯乳液中,混合均匀,凝聚,洗涤,干燥。得到的橡胶成品胶根据sh/t1813-2017标准测试,符合优等品指标。

[0021]

门尼粘度测试根据标准gb/t 1232.1-2016进行。

[0022]

填充油的凝胶含量测试:

[0023]

25℃的恒定温度下,将10

±

1g(w0)填充油逐滴加在200目镍网上,滴加高度为2cm,滴加间隔为1滴/s,滴加后静置24h,用甲苯冲洗2遍,测试镍网的增重(

▲

w),凝胶含量=

▲

w/w0

×

100%。

[0024]

拉伸性能的测试根据标准gb/t 528-2009进行。

[0025]

综上,本发明使用丁苯共聚物和硅烷偶联剂聚合,形成网络结构,将部分环烷烃限制起来,降低了其对橡胶的增塑作用,因此对充油丁苯橡胶的塑炼效果有明显提升的同时,还能保证硫化后橡胶的物理机械性能保持不变。

[0026]

本发明与现有技术相比,具有以下有益效果:

[0027]

(1)本发明制备了一种改性环保型芳烃油,具有较高的粘度和凝胶含量,用作充油丁苯橡胶的填充油,对产品拉伸性能无负面影响;使用了改性填充油后的丁苯橡胶,塑炼后门尼粘度显著下降;

[0028]

(2)本发明同时提供了一种简单便捷的制备方法。

附图说明

[0029]

图1是充油丁苯橡胶sbr1723塑炼前后门尼粘度的变化;

[0030]

图2是丁苯共聚物和硅烷偶联剂共同作用束缚环烷烃的示意图;

[0031]

图3是实施例4充改性填充油后的橡胶门尼粘度的变化。

具体实施方式

[0032]

下面通过具体实施例详述本发明,但本发明不局限于这些实施例。

[0033]

除特殊说明外,所有原料均为市购。

[0034]

实施例1

[0035]

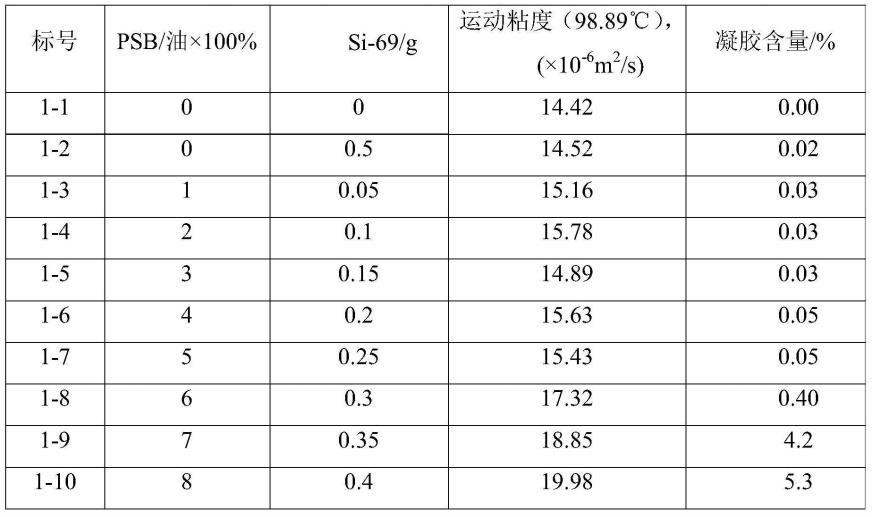

在反应釜中搅拌制备psb和si-69改性填充油,其中si-69/psb=5wt%,反应温度为150℃,搅拌转速为1500rpm,反应时间为90s。表1为psb用量对填充油粘度和凝胶含量的影响。

[0036]

表1 psb用量对填充油粘度和凝胶含量的影响

[0037][0038]

与加入了未改性的填充油的样品1-1相比,只添加了0.5wt%的si-69而没有添加psb的样品1-2,粘度和凝胶含量都基本没有变化,这说明在没有psb的情况下,si-69对橡胶填充油中的分子结构影响极小。当psb用量超过5wt%时,填充油粘度明显上升,而且凝胶含量也发生了数量级的变化,这说明si-69和psb发生了反应,随着psb从5wt%升至7wt%,凝胶含量发生了两个数量级的变化,这种突变推测是套环结构的生成导致。

[0039]

实施例2

[0040]

在反应釜中高温搅拌制备psb和si-69改性填充油,反应温度为150℃,搅拌转速为1500rpm,反应时间为90s,表2为si-69/psb在3-11wt%范围内对填充油粘度和凝胶含量的影响。

[0041]

表2 si-69用量对填充油粘度和凝胶含量的影响

[0042][0043]

表2说明在固定psb的情况下,随着si-69增多,交联网络结构增多。

[0044]

实施例3

[0045]

在反应釜中高温搅拌制备psb和si-69改性填充油,psb加入量为填充油重量的6wt%,si-69/psb=5wt%,搅拌转速为1500rpm。表3为反应温度和时间对填充油粘度和凝胶含量的影响。

[0046]

表3反应温度和时间对填充油粘度和凝胶含量的影响

[0047][0048][0049]

表3说明,相同温度下,随着反应时间的延长,改性填充油的凝胶含量升高,在150℃时,反应时间超过90s,油的凝胶含量基本不变,说明体系中的si-69完全发生了反应,体系中没有残留。在140℃下,当反应时间超过180s,体系中的si-69已经完全发生了反应。硅烷偶联剂在改性填充油的过程中完全参与了反应,能保证其对充油丁苯橡胶的硫化过程没有化学影响。

[0050]

应用实施例1

[0051]

实施例2和实施例3中标号2-3、2-5、2-8、2-9和3-7得到改性填充油,按照油含量23wt%的比例充入到sbr乳液中。取400g充油丁苯橡胶,使用16寸开炼机,调整辊距为2mm,塑炼时间为300s,图3测试了不同塑炼温度下橡胶的门尼粘度。

[0052]

图3说明,填充油的凝胶含量越高,即交联网络结构越多,体系中的环烷烃被束缚越多,橡胶受到剪切时,越容易发生断链,门尼粘度下降越多,塑炼效果更好。使用了改性填充油2-5后,sbr在70℃、90℃和110℃的门尼粘度下降率分别是11.4%,9.2%和8.0%。相比较图1中未改性的充油sbr,门尼粘度分别多下降了63%,61%和167%。3-7试样和2-5数据相近,2-8和2-9试样有更显著的下降率。说明采用本发明的方法改性填充油确实可以改善塑炼效果,而且效果非常明显。

[0053]

应用实施例2

[0054]

按照充油sbr100份,sa1.0份,cb50份,zno3.0份,s1.75份,tbbs1份进行混炼,硫化条件是145℃、35min、10mpa。制备得到硫化胶标准样条,分别测试硫化胶的拉伸性能。具体数据见表4

[0055]

表4填充油改性前后丁苯橡胶的拉伸性能对比

[0056][0057][0058]

表4说明加入凝胶含量为0.4%和0.41%(2-5和3-7)的填充油,橡胶的拉伸强度、300%定伸和扯断伸长率变化很小,说明改性的填充油不会影响橡胶的基本物性。但是2-8和2-9因为凝胶含量过高,部分填充油分子团聚,不能很好分散在橡胶中,虽然塑炼效果好,但是影响了sbr的物理机械性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1