一种自修复、可回收的植物油基聚氨酯材料及其制备方法与应用与流程

1.本发明属于聚氨酯材料领域,具体涉及到一种自修复、可回收的植物油基聚氨酯材料及其制备方法与应用。

背景技术:

2.生物质资源具有天然可再生、来源广泛、价格低廉以及具备生物可降解性等优点,故受到了人们的广泛关注和重视,普遍认为对其进行有效的利用,能够解决或缓解化石资源枯竭和环境污染等重大问题。蓖麻油作为一种天然可再生的资源,由于其存在独特的羟基结构,使其成为制备聚氨酯聚合物的良好候选材料。蓖麻油中存在的长的柔性脂肪酸链赋予所得材料良好的柔韧性,而独特的羟基可与多官能异氰酸酯进行缩聚反应,形成硬段,从而赋予所得聚氨酯材料良好的机械强度。

3.传统热固性聚氨酯聚合物具有优异的尺寸稳定性、热稳定性和耐化学性等优点,但由于存在稳定的交联结构,无法像热塑性聚合物那样可以通过熔融来实现再加工,因此造成了材料的浪费和环境的污染。受自然界生物伤口自愈合的启发,研究人员将动态共价键引入到聚合物网络中,制备了动态共价聚合物。动态共价聚合物同时具有热固性材料和热塑性材料的优点。在一定范围内,它们表现的像热固性材料那样具有优良的机械性能和耐溶剂性能,但是在特殊条件下,这些材料也可以实现回收和再加工。过去的几十年中,人们为发现不同的动态共价化学已经付出了巨大的努力。迄今为止,包括动态共价键(二硫键、酯键、席夫碱、硼氧键、diels

‑

alder等)和动态非共价键(离子键、氢键、金属配位键等)在内的诸多动态键已被人们广泛的应用于动态可逆聚合物的制备过程中。在植物油基聚氨酯材料领域,包括双硫键(angewandte chemie international edition,2021,60,4289

‑

4299)、酚

‑

氨基甲酸酯(acssustainable chemistry&engineering,2019,8,1207

‑

1218)等动态共价键也已初步应用于可逆聚氨酯材料的制备过程中。从结果来看,上述途径虽克服了聚氨酯材料不可回收和再加工的问题,但得到的材料后处理温度较高,力学性能普遍偏低。

技术实现要素:

4.解决的技术问题:本发明为了克服现有植物油基聚氨酯材料不能修复和再加工以及力学性能普遍偏低等缺陷,提供一种力学性能优良、可修复和再加工的植物油基聚氨酯材料的制备方法。

5.技术方案:一种自修复、可回收的植物油基聚氨酯材料,利用植物油、二元醇与二异氰酸酯在催化剂的作用下发生反应,得到植物油基聚氨酯中间产物;随后将n,n'

‑

二叔丁基乙二胺加入到上述合成的中间产物中,得到植物油基聚氨酯树脂;经热压处理后,得到植物油基聚氨酯材料。

6.所述的植物油为蓖麻油、桐油、亚麻油、橡胶籽油、脱水蓖麻油、菜籽油、光皮树籽

油、葵花籽油、棉花籽油、大豆油、玉米油中的至少一种。

7.所述的二异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯中的至少一种。

8.所述的二元醇为三缩四乙二醇、二缩三乙二醇、聚乙二醇、聚四氢呋喃醚二醇中的至少一种。

9.所述的催化剂为二月桂酸二丁基锡、1,4

‑

二氮杂二环[2.2.2]辛烷中的至少一种。

[0010]

任一所述的自修复、可回收的植物油基聚氨酯材料的制备方法,制备步骤为:

[0011]

(1)在反应器中加入植物油、二异氰酸酯、二元醇和催化剂,搅拌均匀后加热至 20~100℃反应1~10h,得到植物油基聚氨酯中间产物;

[0012]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺,加热至0~100℃反应0.5~3h,得到植物油基聚氨酯树脂;

[0013]

(3)将得到的树脂进行热压处理,热压温度为40~100℃,所施加压力0.5~20mpa,热压时间为5~60min,得到植物油基聚氨酯材料。

[0014]

二异氰酸酯和植物油的摩尔比为1~10:1,二元醇与二异氰酸酯的摩尔比为1:1~10,催化剂用量为原料总重量的0.5~2%,n,n'

‑

二叔丁基乙二胺与二异氰酸酯的摩尔比为1:0.5~4。

[0015]

任一所述自修复、可回收的植物油基聚氨酯材料在胶黏剂、导电复合材料中的应用。

[0016]

有益效果:

[0017]

(1)本发明所合成的植物油基聚氨酯材料的力学、热学、粘附、自修复和回收性能优良,可用于可逆交联剂、导电复合材料等;

[0018]

(2)本发明所使用的合成方法操作容易,工艺简单。

附图说明

[0019]

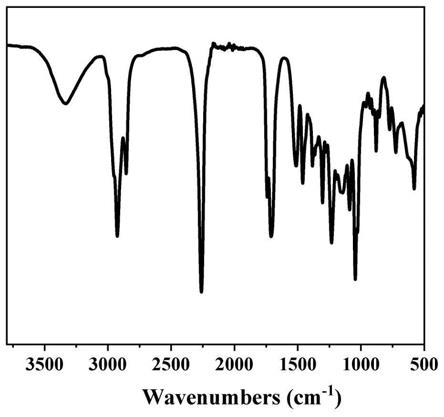

图1为蓖麻油基聚氨酯中间产物的ft

‑

ir谱图。

[0020]

图2为蓖麻油基聚氨酯树脂的ft

‑

ir谱图。

具体实施方式

[0021]

本发明下面的实施例仅作为本发明内容的进一步说明,不能作为本发明的限定内容或范围。下面结合实施例对本发明作进一步详述。

[0022]

一种自修复、可回收的植物油基聚氨酯材料及其制备方法与应用,制备步骤为:(1)在反应器中加入植物油、二异氰酸酯、二元醇和催化剂,植物油与二异氰酸酯的摩尔比为1: (1~10),二元醇与二异氰酸酯的摩尔比为1:(1~10),催化剂加入量为反应物料总重量的 0.02~2%,搅拌均匀后加热至20~100℃反应1~10h,得到植物油基聚氨酯中间产物;(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺,n,n'

‑

二叔丁基乙二胺与二异氰酸酯的摩尔比为1: (0.5~4),加热至0~100℃反应0.5~3h,得到植物油基聚氨酯树脂;(3)将得到的树脂进行热压处理,热压温度为40~100℃,所施加压力0.5~20mpa,热压时间为5~60min,得到植物油基聚氨酯材料。

[0023]

优选的,步骤(1)中所述的植物油为蓖麻油、桐油、亚麻油、橡胶籽油、脱水蓖麻油、

菜籽油、光皮树籽油、葵花籽油、棉花籽油、大豆油、玉米油中的至少一种。

[0024]

优选的,步骤(1)中所述的二异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯中的至少一种,植物油与二异氰酸酯的摩尔比为1:3。

[0025]

优选的,步骤(1)中所述的二元醇为三缩四乙二醇、二缩三乙二醇、聚乙二醇、聚四氢呋喃醚二醇中的至少一种,二元醇与二异氰酸酯的摩尔比为1:2。

[0026]

优选的,步骤(1)中所述的催化剂为二月桂酸二丁基锡、1,4

‑

二氮杂二环[2.2.2]辛烷中的至少一种,催化剂用量为原料总重量的0.5%。

[0027]

上述方法制备得到的植物油基聚氨酯材料。

[0028]

实施例1

[0029]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0030]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub1。

[0031]

实施例2

[0032]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应 2h,得到蓖麻油基聚氨酯中间产物cti2;

[0033]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub2。

[0034]

实施例3

[0035]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为6:1)、三缩四乙二醇(三缩四乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:4)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应 2h,得到蓖麻油基聚氨酯中间产物cti3;

[0036]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub3。

[0037]

实施例4

[0038]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为4:1)、二缩三乙二醇(二缩三乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应 2h,得到蓖麻油基聚氨酯中间产物cdi;

[0039]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温

度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub4。

[0040]

实施例5

[0041]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为4:1)、聚乙二醇(m

n

=1500)(聚乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cpi;

[0042]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub5。

[0043]

实施例6

[0044]

(1)在反应器中加入蓖麻油、甲苯二异氰酸酯(甲苯二异氰酸酯和蓖麻油的摩尔比为 4:1)、三缩四乙二醇(三缩四乙二醇和甲苯二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物ctt;

[0045]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和甲苯二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub6。

[0046]

实施例7

[0047]

(1)在反应器中加入蓖麻油、二环己基甲烷二异氰酸酯(二环己基甲烷二异氰酸酯和蓖麻油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和二环己基甲烷二异氰酸酯的摩尔比为 1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物ctd;

[0048]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和二环己基甲烷二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub7。

[0049]

实施例8

[0050]

(1)在反应器中加入蓖麻油、赖氨酸二异氰酸酯(赖氨酸二异氰酸酯和蓖麻油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和赖氨酸二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cta;

[0051]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和赖氨酸二异氰酸酯的摩尔比为1:2),加热至20℃反应30min,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub8。

[0052]

实施例9

[0053]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8)和催化剂 1,4

‑

二氮杂二环[2.2.2]辛烷(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至 50℃反应2h,得到蓖麻油基聚氨酯中间产物cti4;

[0054]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔

酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为60℃,所施加压力10mpa,热压时间为10min)处理,得到蓖麻油基聚氨酯材料hub9。

[0055]

实施例10

[0056]

(1)在反应器中加入橡胶籽油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和橡胶籽油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到橡胶籽油基聚氨酯中间产物rti2;

[0057]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到橡胶籽油基聚氨酯材料hub10。

[0058]

实施例11

[0059]

(1)在反应器中加入光皮树籽油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和光皮树籽油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8) 和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至 50℃反应2h,得到光皮树籽油基聚氨酯中间产物gti2;

[0060]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到光皮树籽油基聚氨酯材料hub11。

[0061]

实施例12

[0062]

(1)在反应器中加入大豆油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和大豆油的摩尔比为4:1)、三缩四乙二醇(三缩四乙二醇和异佛尔酮二异氰酸酯的摩尔比为1:8)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应 2h,得到大豆油基聚氨酯中间产物sti2;

[0063]

(2)向上述反应器中加入n,n'

‑

二叔丁基乙二胺(n,n'

‑

二叔丁基乙二胺和异佛尔酮二异氰酸酯的摩尔比为1:2),加热至20℃反应0.5h,随后将得到的产物进行热压(热压温度为 60℃,所施加压力10mpa,热压时间为10min)处理,得到大豆油基聚氨酯材料hub12。

[0064]

实施例13

[0065]

拉伸性能:按照astm d638

‑

2008利用sans7 cmt

‑

4304型万能试验机(深圳新三思仪器有限公司)测定聚氨酯材料的力学性能,标距为50mm,拉伸速率为5.0mm/min。样品尺寸为80

×

10

×

1mm3。玻璃化转变温度:采用q800固体分析仪(美国ta公司)测定其动态热机械性能。热重分析:采用sta409pc热重分析仪(德国netzsch公司),测定聚氨酯材料的热力学稳定性能。加热区间为40~600℃,加热速率为15℃/min。剪切力强度:按照 gb/t7124

‑

2008利用sans7 cmt

‑

4304型万能试验机测定可逆交联剂的剪切强度。自修复效率:采用icc50w莱卡光学显微镜观察修复前后划痕宽度减少的比例计算划痕修复效率。各实施例测试结果见表1。

[0066]

表1实施例1

‑

12植物油基聚氨酯材料的主要性能指标

[0067][0068][0069]

由表中数据可看到,本发明所制备的植物油基聚氨酯材料拉伸性能、热学性能、粘附性能优良,自修复效率高,可用作聚氨酯材料和可逆胶黏剂领域。

[0070]

上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本法明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1