聚乳酸共聚物及其制备方法和应用、共混薄膜的制备方法

1.本发明涉及聚乳酸材料技术领域,尤其涉及一种聚乳酸共聚物及其制备方法和应用、共混薄膜的制备方法。

背景技术:

2.塑料是最为常用而且最方便的一种包装材料,世界塑料年产量已超过一亿吨,其中约30%用于包装。作为全球最大的塑料生产国与消费国,我国每年塑料制品产量约7500万吨,塑料袋年使用量已超过400万吨,其中约80%的塑料袋在一年内被废弃,回收效益低,且降解周期一般长达百年。这些包装产生的白色污染已经危害到人体健康,自然环境和国民经济发展。生物可降解材料或将成为解决白色污染的关键一环。

3.在众多生物可降解材料中,聚乳酸(pla)来源于可再生植物资源,其原料是乳酸,主要由淀粉(如玉米、大米)等发酵制成,可在自然界中循环再生,被产业界一致认定为最具发展前途的绿色新型“生态材料”。由pla原料制成的产品使用后可在堆肥条件下自行降解成二氧化碳和水,而且降解产物经植物的光合作用可再次形成淀粉等物质,从而实现洁净的碳循环。同时pla还具有优良的物理性质以及生物相容性和生物吸收性,但这些性质都受其立体化学和分子量的强烈影响。

4.目前,工业生产pla的最常见途径是丙交酯的开环聚合,其反应原理如下所示:

[0005][0006]

首先,乳酸分子间脱水生成低分子量齐聚物,在180~230℃下裂解生成环状丙交酯,经丙交酯开环聚合制得pla。该法制备出的pla分子量高,机械强度好,但成本较高。丙交酯的开环聚合生产工艺冗长,工艺复杂,特别是在丙交酯精制中需多次提纯与重结晶,耗用大量溶剂,且产品效率低。

[0007]

现有技术中还公开了直接缩聚法合成pla,其具体反应原理如下所示:

[0008][0009]

pla的直接聚合是典型的缩聚反应,反应体系中存在着游离乳酸、水、低聚物及丙交酯的平衡。然而,除非使用有机溶剂进行冷凝水的共沸蒸馏并且聚合时间非常长,否则常规的乳酸缩聚不会充分提高分子量。熔融缩聚法可以得到具有一定力学性能的高分子量的pla,不仅工艺简单,而且避免了溶液缩聚中使用有机溶剂带来的问题,从而大幅度降低pla的生产成本。但与开环聚合法相比熔融缩聚得到的pla材料的分子量仍不够高,熔体强度、柔性及韧性较差,难以满足应用的要求。

[0010]

基于目前的聚乳酸(pla)材料存在的缺陷有必要对此进行改进。

技术实现要素:

[0011]

有鉴于此,本发明提出了一种聚乳酸共聚物及其制备方法和应用、共混薄膜的制备方法,以解决或部分解决现有技术中存在的问题。

[0012]

第一方面,本发明提供了一种聚乳酸共聚物,所述聚乳酸共聚物主链上包含不饱和二元酸和二元醇的共聚嵌段;

[0013]

其中,所述不饱和二元酸包括马来酸、富马酸和衣康酸中的至少一种;

[0014]

所述二元醇为碳原子数为4~10的二元醇。

[0015]

优选的是,所述的聚乳酸共聚物,所述聚乳酸共聚物中不饱和二元酸和二元醇的共聚物的质量分数为4~20%。

[0016]

第二方面,本发明还提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0017]

将乳酸或乳酸水溶液经过缩聚反应后得到聚乳酸低聚物;

[0018]

将不饱和二元酸与二元醇经过缩聚反应后得到不饱和二元酸和二元醇的共聚物;

[0019]

将不饱和二元酸和二元醇的共聚物与聚乳酸低聚物混合,在催化剂的作用下,经过进一步缩聚反应即得聚乳酸共聚物;

[0020]

其中,所述不饱和二元酸包括马来酸、富马酸和衣康酸中的至少一种;

[0021]

所述二元醇为碳原子数为4~10的二元醇。

[0022]

优选的是,所述的聚乳酸共聚物的制备方法,将乳酸或乳酸水溶液经过缩聚反应后得到聚乳酸低聚物具体为:将乳酸或乳酸水溶液干燥后放置于温度为80~150℃、真空度为1~100kpa下缩聚反应1~8h,即得聚乳酸低聚物。

[0023]

优选的是,所述的聚乳酸共聚物的制备方法,将不饱和二元酸与二元醇经过缩聚反应后得到不饱和二元酸和二元醇的共聚物具体为:将不饱和二元酸和二元醇混合后置于温度为100~150℃、真空度为10~300pa下缩聚反应3~7h,即得不饱和二元酸和二元醇的共聚物。

[0024]

优选的是,所述的聚乳酸共聚物的制备方法,将不饱和二元酸和二元醇的共聚物与聚乳酸低聚物混合,在催化剂的作用下,于温度为160~200℃、真空度为10~300pa下反应16~60h即得聚乳酸共聚物。

[0025]

优选的是,所述的聚乳酸共聚物的制备方法,所述催化剂为二水合氯化亚锡和一水合对甲苯磺酸的混合物,所述二水合氯化亚锡和一水合对甲苯磺酸的摩尔比为1:(1~3);

[0026]

和/或,所述乳酸为l

‑

乳酸或d

‑

乳酸;

[0027]

和/或,所述不饱和二元酸与二元醇的摩尔比为(0.25~1):(1~0.25);

[0028]

和/或,所述催化剂的质量为不饱和二元酸和二元醇的共聚物与聚乳酸低聚物质量之和的0.3~0.5%。

[0029]

第三方面,本发明还提供了所述的聚乳酸共聚物或所述的制备方法制备得到的聚乳酸共聚物作为增塑剂在制备高分子材料中的应用。

[0030]

第四方面,本发明还提供了一种共混薄膜的制备方法,包括以下步骤:

[0031]

将所述的聚乳酸共聚物或所述的制备方法制备得到的聚乳酸共聚物进行造粒;

[0032]

将聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与造粒后的聚乳酸共聚物混合后加入至挤出机中流延挤出,冷却牵引或吹塑成型即得共混薄膜。

[0033]

优选的是,所述的共混薄膜的制备方法,将聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与造粒后的聚乳酸共聚物加入至混料机中于100~200rpm/min转速下混合5~10min;

[0034]

所述聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与聚乳酸共聚物的质量比为(10~90):(90~10);

[0035]

挤出机加热温度为160~230℃、模头温度为180~230℃。

[0036]

本发明的一种聚乳酸共聚物及其制备方法和应用、共混薄膜的制备方法相对于现有技术具有以下有益效果:

[0037]

(1)本发明的聚乳酸共聚物,含有不饱和二元酸和二元醇的共聚物,其相比纯聚乳酸(plla),引入不饱和二元酸和二元醇的共聚物后,聚乳酸共聚物具有极高的柔性,其薄膜的断裂伸长率可达300%以上,约是纯聚乳酸(plla)的55倍;

[0038]

(2)本发明制备得到的聚乳酸共聚物可作为增塑剂应用于高分子材料的制备,可极大提高高分子材料的柔性;

[0039]

(3)本发明的共混薄膜的制备方法,通过将制备得到的聚乳酸共聚物作为增塑剂添加至聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸中,以挤出流延或吹塑成型的方式制备共混薄膜材料,该共混薄膜的断裂伸长率为纯聚对苯二甲酸

‑

己二酸丁二醇酯和聚乳酸的3.8和2.8倍,均表现出良好的柔性。

附图说明

[0040]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0041]

图1为本发明实施例1~3中制备得到的聚乳酸共聚物以及对比例1中制备得到的plla的储能模量与扫描频率曲线图;

[0042]

图2为本发明实施例1~3中制备得到的聚乳酸共聚物以及对比例1中制备得到的plla的损耗模量与扫描频率曲线图;

[0043]

图3为本发明实施例1~3中制备得到的聚乳酸共聚物以及对比例1中制备得到的plla的表观粘度与扫描频率曲线图;

[0044]

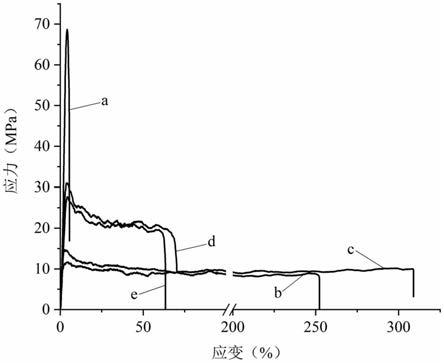

图4为本发明实施例2~3、8~9中制备得到的聚乳酸共聚物以及对比例2中制备得到的plla的拉伸曲线图;

[0045]

图5为本发明实施例10~11中制备得到的共混薄膜以及所用的聚对苯二甲酸

‑

己二酸

‑

丁二醇酯(pbat)的拉伸曲线图;

[0046]

图6为本发明实施例12中制备得到的共混薄膜以及所用plla的拉伸曲线图。

具体实施方式

[0047]

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基

于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0048]

本技术实施例提供了一种聚乳酸共聚物,该聚乳酸共聚物主链上包含不饱和二元酸和二元醇的共聚链段;

[0049]

其中,不饱和二元酸包括马来酸、富马酸和衣康酸中的至少一种;

[0050]

二元醇为碳原子数为4~10的二元醇。

[0051]

需要说明的是,本技术实施例的聚乳酸共聚物,包括不饱和二元酸和二元醇的共聚物,其由不饱和二元酸和二元醇经过缩聚反应而生成的聚合物。具体的,该聚乳酸共聚物是由聚乳酸与不饱和二元酸和二元醇的共聚物聚合而成。其化学结构式(以l

‑

乳酸、衣康酸和1,4

‑

丁二醇为例成合成聚乳酸共聚物p(la

‑

bi))为:

[0052][0053]

不饱和二元酸包括马来酸、富马酸和衣康酸中的至少一种,其中,马来酸又称顺丁烯二酸,分子式为c4h4o4,是一种二羧酸,其结构式为富马酸又称反丁烯二酸,又化学式为c4h4o4,其结构式为衣康酸学名为甲叉琥珀酸,亚甲基丁二酸,是不饱和二元有机酸,其结构式为二元醇为碳原子数为4~10的二元醇,具体的,二元醇可采用1,4

‑

丁二醇、1,5

‑

戊二醇、1,6

‑

己二醇、1,7

‑

庚二醇1,8

‑

辛二醇、1,9

‑

壬二醇、1,10

‑

癸二醇等。本技术的聚乳酸共聚物,含有不饱和二元酸和二元醇的共聚物,其相比纯聚乳酸(plla),引入不饱和二元酸和二元醇的共聚物后,聚乳酸共聚物具有极高的柔性,其薄膜的断裂伸长率可达300%以上,约是纯聚乳酸(plla)的55倍。

[0054]

在一些实施例中,聚乳酸共聚物中不饱和二元酸和二元醇的共聚物的质量分数为4~20%。

[0055]

基于同一发明构思,本技术实施例还提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0056]

s11、将乳酸或乳酸水溶液经过缩聚反应后得到聚乳酸低聚物;

[0057]

s12、将不饱和二元酸与二元醇经过缩聚反应后得到不饱和二元酸和二元醇的共聚物;

[0058]

s13、将不饱和二元酸和二元醇的共聚物与聚乳酸低聚物混合,在催化剂的作用下,经过反应即得聚乳酸共聚物;

[0059]

其中,不饱和二元酸包括马来酸、富马酸和衣康酸中的至少一种;

[0060]

二元醇为碳原子数为4~10的二元醇。

[0061]

需要说明的是,本技术实施例中聚乳酸共聚物的制备方法,乳酸或乳酸水溶液干燥后经过缩聚反应后得到聚乳酸低聚物,其化学式如下所示:然后将不饱和二元酸和二元醇的共聚物与聚乳酸低聚物,在催化剂的催化作用下经过缩聚反应制备得到。

[0062]

在一些实施例中,将乳酸或乳酸水溶液经过缩聚反应后得到聚乳酸低聚物具体为:将乳酸或乳酸水溶液置于温度为80~150℃、真空度为1~100kpa下缩聚反应1~8h,即得聚乳酸低聚物。进一步的,真空度优选为4~40kpa、温度优选为100~150℃、反应时间优选为5~7h。

[0063]

在一些实施例中,乳酸水溶液的质量浓度为90~99%。

[0064]

在一些实施例中,将不饱和二元酸与二元醇经过缩聚反应后得到不饱和二元酸和二元醇的共聚物具体为:将不饱和二元酸和二元醇混合后置于温度为100~150℃、真空度为10~300pa下缩聚反应3~7h,即得不饱和二元酸和二元醇的共聚物;进一步的,真空度优选为50~100pa,温度优选为120~140℃,反应时间优选为4~5h。

[0065]

在一些实施例中,将不饱和二元酸和二元醇的共聚物与聚乳酸低聚物混合,在催化剂的作用下,于温度为160~200℃、真空度为10~300pa下反应16~60h即得聚乳酸共聚物。进一步的,真空度优选为10~50pa,温度优选为170~190℃,反应时间优选为15~30h。

[0066]

在一些实施例中,催化剂为二水合氯化亚锡和一水合对甲苯磺酸的混合物,二水合氯化亚锡和一水合对甲苯磺酸的摩尔比为1:(1~3)。

[0067]

在一些实施例中,乳酸为l

‑

乳酸或d

‑

乳酸,经过缩聚反应后得到聚乳酸低聚物,该共聚物的分子量为1000~2000。

[0068]

在一些实施例中,不饱和二元酸与二元醇的摩尔比为(0.25~1):(1~0.25)。

[0069]

本技术实施例中,不饱和二元酸与二元醇经过缩聚反应后得到不饱和二元酸和二元醇的共聚物,该共聚物的分子量为500~1000。

[0070]

在一些实施例中,催化剂的质量为不饱和二元酸和二元醇的共聚物与聚乳酸低聚物质量之和的0.3~0.5%。

[0071]

在一些实施例中,步骤s1~s3中所有的反应均可在氮气或其他惰性气体的保护下进行反应。

[0072]

本技术的聚乳酸共聚物的制备方法,通过将不饱和二元酸和二元醇的共聚物与聚乳酸混合,在催化剂的作用下,经过反应即得聚乳酸共聚物,该聚乳酸共聚物具有极高的柔性,其薄膜的断裂伸长率可达300%以上,约是纯plla的55倍。

[0073]

基于同一发明构思,本技术实施例还提供了上述的聚乳酸共聚物或上述的制备方

法制备得到的聚乳酸共聚物作为增塑剂在制备高分子材料中的应用。

[0074]

基于同一发明构思,本技术实施例还提供了一种共混薄膜的制备方法,包括以下步骤:

[0075]

s21、将上述的聚乳酸共聚物或上述的制备方法制备得到的聚乳酸共聚物进行造粒;

[0076]

s22、将聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与造粒后的聚乳酸共聚物混合后加入至挤出机中流延挤出,冷却牵引或吹塑成型即得共混薄膜。

[0077]

需要说明的是,本技术的共混薄膜的制备方法,通过将制备得到的聚乳酸共聚物作为增塑剂添加至聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸中以挤出流延或吹塑成型的方式制备共混薄膜材料,该共混薄膜的断裂伸长率为纯聚对苯二甲酸

‑

己二酸丁二醇酯和聚乳酸的3.8和2.8倍,均表现出良好的柔性。

[0078]

在一些实施例中,将聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与造粒后的聚乳酸共聚物加入至混料机中于100~200rpm/min转速下混合5~10min;

[0079]

在一些实施例中,聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与聚乳酸共聚物的质量比为(10~90):(90~10);

[0080]

在一些实施例中,流延挤出机加热温度为160~230℃、模头温度为180~230℃。

[0081]

在一些实施例中,步骤s21中,将聚乳酸共聚物造粒,粒径大小为50

‑

70目。

[0082]

在一些实施例中,步骤s22中,聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸与造粒后的聚乳酸共聚物混合之前还包括:将聚对苯二甲酸

‑

己二酸

‑

丁二醇酯或聚乳酸在室温下真空干燥24~48h。

[0083]

以下进一步说明本技术的聚乳酸共聚物的制备方法以及共混薄膜的制备方法。

[0084]

实施例1

[0085]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0086]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0087]

s12、将马来酸和1,4

‑

丁二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,马来酸和1,4

‑

丁二醇的摩尔比为1:1;

[0088]

s13、将步骤s11中的反应釜恢复至常压后加入34.1g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.8g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸共聚物。

[0089]

其中,实施例1的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1500;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为800;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为31567、分子量分布为2.33。

[0090]

实施例2

[0091]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0092]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0093]

s12、将富马酸和1,4

‑

丁二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,富马酸和1,4

‑

丁二醇的摩尔比为1:1;

[0094]

s13、将步骤s11中的反应釜恢复至常压后加入34.1g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.8g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸共聚物。

[0095]

其中,实施例2的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1400;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为900;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为46891、分子量分布为2.02。

[0096]

实施例3

[0097]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0098]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0099]

s12、将衣康酸和1,4

‑

丁二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,衣康酸和1,4

‑

丁二醇的摩尔比为1:1;

[0100]

s13、将步骤s11中的反应釜恢复至常压后加入36.6g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.9g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸共聚物。

[0101]

其中,实施例3的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1300;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为600;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为48947、分子量分布为1.94。

[0102]

实施例4

[0103]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0104]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,制备得到聚乳酸低聚物;

[0105]

s12、将富马酸和1,8

‑

辛二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,富马酸和1,8

‑

辛二醇的摩尔比为1:1;

[0106]

s13、将步骤s11中的反应釜恢复至常压后加入46.5g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、1.7g二水合氯化亚锡、1.5g一水合对甲苯磺酸,然后升温至180

℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸共聚物。

[0107]

其中,实施例4的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1400;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为700;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为44067、分子量分布为2.15。

[0108]

实施例5

[0109]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0110]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0111]

s12、将衣康酸和1,6

‑

己二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,衣康酸和1,6

‑

己二醇的摩尔比为1:1;

[0112]

s13、将步骤s11中的反应釜恢复至常压后加入73.0g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、1.8g二水合氯化亚锡、1.5g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸共聚物。

[0113]

其中,实施例5的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1500;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为800;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为46309、分子量分布为1.98。

[0114]

实施例6

[0115]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0116]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0117]

s12、将衣康酸和1,8

‑

辛二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,衣康酸和1,8

‑

辛二醇的摩尔比为1:1;

[0118]

s13、将步骤s11中的反应釜恢复至常压后加入22.3g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.8g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸共聚物。

[0119]

其中,实施例6的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1600;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为700;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为47135、分子量分布为2.06。

[0120]

实施例7

[0121]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0122]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0123]

s12、将马来酸和1,4

‑

丁二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,马来酸和1,4

‑

丁二醇的摩尔比为1:1;

[0124]

s13、将步骤s11中的反应釜恢复至常压后加入34.1g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.8g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h;然后继续保持30pa真空度,体系温度降低至100℃、反应2.5h,后升温至132℃继续反应36h,即得聚乳酸共聚物。

[0125]

其中,实施例7的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1600;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为800;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为50543、分子量分布为2.04。

[0126]

实施例8

[0127]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0128]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0129]

s12、将富马酸和1,4

‑

丁二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,富马酸和1,4

‑

丁二醇的摩尔比为1:1;

[0130]

s13、将步骤s11中的反应釜恢复至常压后加入34.1g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.8g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h;然后继续保持30pa真空度,体系温度降低至95℃、反应2.5h,后升温至137℃继续反应36h,即得聚乳酸共聚物。

[0131]

其中,实施例8的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1400;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为900;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为81793、分子量分布为1.80。

[0132]

实施例9

[0133]

本技术实施例提供了一种聚乳酸共聚物的制备方法,包括以下步骤:

[0134]

s11、向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物;

[0135]

s12、将衣康酸和1,4

‑

丁二醇混合后置于温度为130℃、真空度为60pa下缩聚反应5h,即得不饱和二元酸和二元醇的共聚物;其中,衣康酸和1,4

‑

丁二醇的摩尔比为1:1;

[0136]

s13、将步骤s11中的反应釜恢复至常压后加入36.6g步骤s12中制备得到的不饱和二元酸和二元醇的共聚物、2.9g二水合氯化亚锡、2.4g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h;然后继续保持30pa真空度,体系温度降低至105℃、反应2.5h,后升温至132℃继续反应36h,即得聚乳酸共聚物。

[0137]

其中,实施例9的步骤s11中制备得到的聚乳酸低聚物经过gpc测得其数均分子量m

n

为1500;步骤s12中制备得到的不饱和二元酸和二元醇的共聚物经过gpc测得其数均分子量m

n

为600;步骤s13中制备得到的聚乳酸共聚物经过gpc测得其数均分子量m

n

为83905、分子量分布为1.75。

[0138]

实施例10

[0139]

本技术实施例提供了一种共混薄膜的制备方法,包括以下步骤:

[0140]

s21、将实施例2中制备得到的聚乳酸共聚物造粒;

[0141]

s22、将重量份为80份的聚对苯二甲酸

‑

己二酸

‑

丁二醇酯以及20份的步骤s21中造粒后的聚乳酸共聚物,入至混料机中于150rpm/min转速下混合5min;再将混合后的物料加入至双螺杆挤出机(广州市普同实验分析仪器有限公司ppt

‑

3/sj2)中流延挤出、冷却、牵引、收卷得到薄膜材料;其中,双螺杆挤出机料筒温度为:料筒1:170℃,料筒2:175℃,料筒3:180℃,料筒4

‑

5:190℃,料筒6

‑

9:195℃,模头温度为210℃。

[0142]

实施例11

[0143]

本技术实施例提供了一种共混薄膜的制备方法,包括以下步骤:

[0144]

s21、将实施例3中制备得到的聚乳酸共聚物造粒;

[0145]

s22、将重量份为80份的聚对苯二甲酸

‑

己二酸

‑

丁二醇酯以及20份的步骤s21中造粒后的聚乳酸共聚物,入至混料机中于150rpm/min转速下混合5min;再将混合后的物料加入至双螺杆挤出机中流延挤出、冷却、牵引、收卷得到薄膜材料;其中,双螺杆挤出机料筒温度为:料筒1:170℃,料筒2:175℃,料筒3:180℃,料筒4

‑

5:190℃,料筒6

‑

9:195℃,模头温度为210℃。

[0146]

实施例12

[0147]

本技术实施例提供了一种共混薄膜的制备方法,包括以下步骤:

[0148]

s21、将实施例2中制备得到的聚乳酸共聚物造粒;

[0149]

s22、将重量份为70份的聚对苯二甲酸

‑

己二酸

‑

丁二醇酯以及30份的步骤s21中造粒后的聚乳酸共聚物,入至混料机中于150rpm/min转速下混合5min;再将混合后的物料加入至双螺杆挤出机(广州市普同实验分析仪器有限公司ppt

‑

3/sj2)中流延挤出、冷却、牵引、收卷得到薄膜材料;其中,双螺杆挤出机料筒温度为:料筒1:180℃,料筒2:185℃,料筒3:190℃,料筒4

‑

5:200℃,料筒6

‑

9:210℃,模头温度为225℃。

[0150]

对比例1

[0151]

本对比例提供了一种聚乳酸(plla)的制备方法,包括以下步骤:

[0152]

向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反

应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物(ola);进一步反应釜恢复至常压后加入2.7g二水合氯化亚锡、2.3g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h,即得聚乳酸(plla)。

[0153]

其中,制备得到的聚乳酸低聚物(ola)经过gpc测得其数均分子量m

n

为1600;最终制备得到的聚乳酸(plla)经过gpc测得其数均分子量m

n

为28215、分子量分布为2.41。

[0154]

对比例2

[0155]

本对比例提供了一种聚乳酸(plla)的制备方法,包括以下步骤:

[0156]

向2000ml装有机械搅拌器和冷凝回流装置的反应釜中加入700g质量分数为90%的l

‑

乳酸水溶液,反应体系真空度在20分钟内逐步从常压降低至50kpa,在110℃下缩聚反应1h,然后升温至150℃,再于15kpa下反应2h,最后于5kpa下继续反应3h,制备得到聚乳酸低聚物(ola);进一步反应釜恢复至常压后加入2.7g二水合氯化亚锡、2.3g一水合对甲苯磺酸,然后升温至180℃,然后在60分钟内将反应釜内的压力降低至30pa,再继续熔融缩聚反应20h;然后继续保持30pa真空度,体系温度降低至97℃、反应2.5h,后升温至147℃继续反应36h,即得聚乳酸(plla)。

[0157]

其中,制备得到的聚乳酸低聚物(ola)经过gpc测得其数均分子量m

n

为1600;最终制备得到的聚乳酸(plla)经过gpc测得其数均分子量m

n

为53472、分子量分布为2.09。

[0158]

性能测试与分析

[0159]

1.分子量测试

[0160]

采用高效液相色谱(日本shimadzu(岛津)公司lc20)对合成的聚乳酸共聚物的分子量及分子量分布进行测试。流动相:thf;方法:采用窄分布聚苯乙烯做标准曲线相对校正法。测试条件:流动相流速1.0ml/min,柱温35℃。

[0161]

2.流变特性测试

[0162]

采用平板结构旋转流变仪(美国赛默飞公司,rs6000)对聚合物的流变特性进行测试。样品制备:将聚乳酸共聚物样品粉碎后,置于热压机下,热压至1mm左右的薄片。测试条件:温度设置为180℃,应变设为50,频率为1~10hz,分别测试样品的储能模量、损耗模量以及表观粘度。

[0163]

3.力学性能测试

[0164]

根据国家标准gb/t 13022

‑

1991,使用智能电子拉力试验机(xlw(ec)济南兰光)对光滑、无破损、厚度均匀的薄膜进行力学性能测试。每组测试10个平行样,测试结果(拉伸强度、断裂伸长率、杨氏模量)由设备直接导出。测试条件:温度23备直、湿度50%rh、薄膜的有效拉伸长度:28mm,宽度5mm。

[0165]

测试实施例1~9及对比例1~2中制备得到的聚乳酸共聚物、聚乳酸数均分子量以及分子量分布,结果如下表1所示。

[0166]

表1

‑

不同实施例制备得到的聚乳酸共聚物及不同比较例制备得到的聚乳酸数均分子量以及分子量分布

[0167]

实施例数均分子量分子量分布实施例1315672.33实施例2468912.02

实施例3489471.94实施例4440672.15实施例5463091.98实施例6471352.06实施例7505432.04实施例8817931.80实施例9839051.75对比例1282152.41对比例2534722.09

[0168]

从表1中可以看出,采用实施例2~6的方法制备的聚乳酸共聚物具有较高的分子量,数均分子量介于4.4万~4.9万之间。同时,分子量分布较窄,为1.94~2.15。进一步调控反应温度和反应时间后(实施例8~9),聚乳酸共聚物的分子量进一步提升至8万以上,且分子量分布降低至1.80以下。而对比例1中制备的聚乳酸的分子量仅为28215,且分子量分布为2.41。较低的分子量和较宽的分子量分布严重影响材料的使用性能,使其不具备成膜性,从而限制了其在包装材料领域的应用。仅有进一步调控反应温度和反应时间后,聚乳酸的分子量才达到与采用较短反应时间实施例2~6的方法制备的聚乳酸共聚物相近的分子量,具备了成膜性。

[0169]

测试实施例1~3中制备得到的聚乳酸共聚物以及对比例1中制备得到的plla的流变特性,结果如图1~3所示。

[0170]

图1表示不同共聚物的储能模量与扫描频率曲线,图2表示不同共聚物的损耗模量与扫描频率曲线,图3表示不同共聚物的表观粘度与扫描频率曲线。

[0171]

高分子材料在交变应力的作用下表现为动态黏弹性,其中,储能模量与损耗模量是用来描述高分子聚合物在受到动态载荷作用下动态流变特性的重要参数之一。材料弹性的贡献反映为储能模量,其黏性的贡献反映为损耗模量,也就是材料的机械能转化为热能的衡量参数。

[0172]

从图1曲线可以看出,随着频率的增长,实施例1~3的储能模量都高于plla,这主要是由于合成聚乳酸共聚物具有不饱和双键结构,在高温下促使分子链段之间发生交联反应,形成更为紧密的网状结构,使得共聚物的储能模量升高,其中bi分子因为其具有更高活性的双键结构更易于促使分子链段之间发生交联反应,使得实施例3的储能模量都高于其它样品。图2的总体变化趋势与图1一致,实施例1与实施例3之间的缠结更为紧密,使得分子链段之间的迁移需要更大的外力,因此分子链段直接的流动损耗增多。

[0173]

图3为对比例1中plla、实施例1~3在180℃下的表观粘度随扫描频率的变化趋势,由图3可知,plla的表观粘度最低,实施例1~3的表观黏度依次增大。其中,实施例3的表观粘度最大,这是由于实施例3中的交联结构使的分子链段之间相互缠结产生的流动摩擦阻力使共聚物表观粘度大于plla,这与储能模量、损耗模量变化表现一致。

[0174]

测试实施例2~3、8~9中制备得到的聚乳酸共聚物以及对比例2中plla的力学性能,结果如下表2所示。

[0175]

表2

‑

不同实施例制备得到的聚乳酸共聚物及对比例2中plla的力学性能

[0176][0177][0178]

测试实施例2~3、8~9中制备得到的聚乳酸共聚物以及对比例2中制备得到的plla的拉伸曲线,结果如图4所示。

[0179]

图4中a表示plla的拉伸曲线、b表示实施例2中制备得到的聚乳酸共聚物拉伸曲线、c表示实施例3中制备得到的聚乳酸共聚物拉伸曲线、d表示实施例8中制备得到的聚乳酸共聚物拉伸曲线、e表示实施例9中制备得到的聚乳酸共聚物拉伸曲线。从表2和图4可以看出,对比例2中制备得到的plla的断裂伸长率为5.6%,材料表现为脆性断裂;其次,plla的杨氏模量和抗拉强度分别为2314.8mpa和68.7mpa,材料刚性较大。相较于纯plla,实施例2和实施例3的断裂伸长率为252.2%和308.9%,分别为plla的45和55倍。此外,实施2、3的杨氏模量和抗拉强度降低显著,可以说明,制备的聚乳酸共聚物较plla的柔性大幅度提高。进一步调控反应温度和反应时间后,实施例8和9制备的聚乳酸共聚物的断裂伸长率分别为70.3%和63.4%,均达到plla的10倍以上。此外,实施例8和9制备的聚乳酸共聚物的杨氏模量为1131.2mpa和897.7mpa,在低于纯plla的同时较实施例2、3均有明显的提升,可以说明实施例8和9制备的聚乳酸共聚物兼备柔性、韧性。

[0180]

测试实施例10~11中制备得到的共混薄膜以及所用的聚对苯二甲酸

‑

己二酸

‑

丁二醇酯(pbat)(此处pbat m

n

≈1.7

×

105,杭州鑫富科技有限公司提供)的力学性能,结果如下表3所示。

[0181]

表3

‑

不同实施例制备得到的共混薄膜及pbat的力学性能

[0182][0183][0184]

测试实施例10~11中制备得到的共混薄膜以及所用聚对苯二甲酸

‑

己二酸

‑

丁二醇酯(pbat)的拉伸曲线,结果如图5所示。

[0185]

图5中a表示聚对苯二甲酸

‑

己二酸

‑

丁二醇酯(pbat)的拉伸曲线、b表示实施例10中制备得到的共混薄膜的拉伸曲线、c表示实施例11中制备得到的共混薄膜的拉伸曲线。

[0186]

从表3和图5中可以看出,加入一定比例的聚乳酸共聚物后,薄膜材料的柔性进一

步提高。相较于纯的pbat,实施例10和11的断裂伸长率为774.5%和571.9%,分别为纯pbat的2.8和3.8倍;此外,杨氏模量和抗拉强度进一步降低,可以表明共混薄膜材料的柔性进一步提高。

[0187]

测试实施例12中制备得到的共混薄膜以及plla(购置于美国nature works公司,型号为4032d)的力学性能,结果如下表4所示。

[0188]

表4

‑

实施例12制备得到的共混薄膜以及plla的力学性能

[0189]

实施例厚度(μm)杨氏模量(mpa)抗拉强度(mpa)断裂伸长率(%)实施例1218

±

1.73756.5

±

128.489.0

±

3.763.4

±

5.6plla16

±

1.94220.8

±

156.571.9

±

4.122.5

±

2.7

[0190]

测试实施例12中制备得到的共混薄膜以及plla(购置于美国nature works公司型号为4032d)的拉伸曲线,结果如图6所示。

[0191]

图6中a表示实施例12中制备得到的共混薄膜的拉伸曲线、b表示plla的拉伸曲线。

[0192]

从表4和图6中可以看出,加入一定比例的聚乳酸共聚物后,薄膜材料的柔性进一步提高。实施例12的断裂伸长率为63.4%,为纯plla的2.8倍;此外,实施例12的杨氏模量为3756.5mpa,相较于纯plla降低了11%,可以表明共混薄膜材料在保持纯plla薄膜韧性的同时柔性进一步提高。

[0193]

上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1